一种光生电荷定向迁移光催化剂及其制备方法

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及光催化技术领域,具体涉及一种光生电荷定向迁移光催化剂及其制备方法。

背景技术

近期Bi系光催化剂(Bi

为了克服以上缺点,有必要发展能够促进光生电子和空穴同时定向迁移至不同助催化剂的改性方法,实现光生电荷的彻底分离。

发明内容

本发明的目的在于提供一种光生电荷定向迁移光催化剂及其制备方法,本发明提供的光生电荷定向迁移光催化剂能够抑制光生电子和空穴的复合,提高光生电荷分离效率,进而提高光催化效率。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种光生电荷定向迁移光催化剂,包括Bi系光催化剂以及修饰在所述Bi系光催化剂表面的BaTiO

优选地,所述BaTiO

优选地,所述Bi系光催化剂与BaTiO

优选地,所述Au纳米颗粒的平均粒径为6~15nm。

优选地,所述Bi系光催化剂与Au纳米颗粒的质量比为1:0.001~0.008。

优选地,所述BaTiO

本发明提供了上述技术方案所述光生电荷定向迁移光催化剂的制备方法,包括以下步骤:

将Bi系光催化剂、BaTiO

将所述半导体光催化剂、四氯金酸和光还原反应溶液混合,进行光还原反应,得到光生电荷定向迁移光催化剂。

优选地,所述水热反应的温度为100~150℃,所述水热反应的时间为40~100min。

优选地,所述光还原反应溶液为无水乙醇和水的混合液。

优选地,所述光还原反应在光照条件下进行,所述光照的时间为8~20min。

本发明提供了一种光生电荷定向迁移光催化剂,包括Bi系光催化剂以及修饰在所述Bi系光催化剂表面的BaTiO

附图说明

图1为实施例1~4的制备工艺流程图;

图2为实施例1中BiOBr光催化剂、BiOBr/BaTiO

图3为实施例1中BiOBr光催化剂、BiOBr/BaTiO

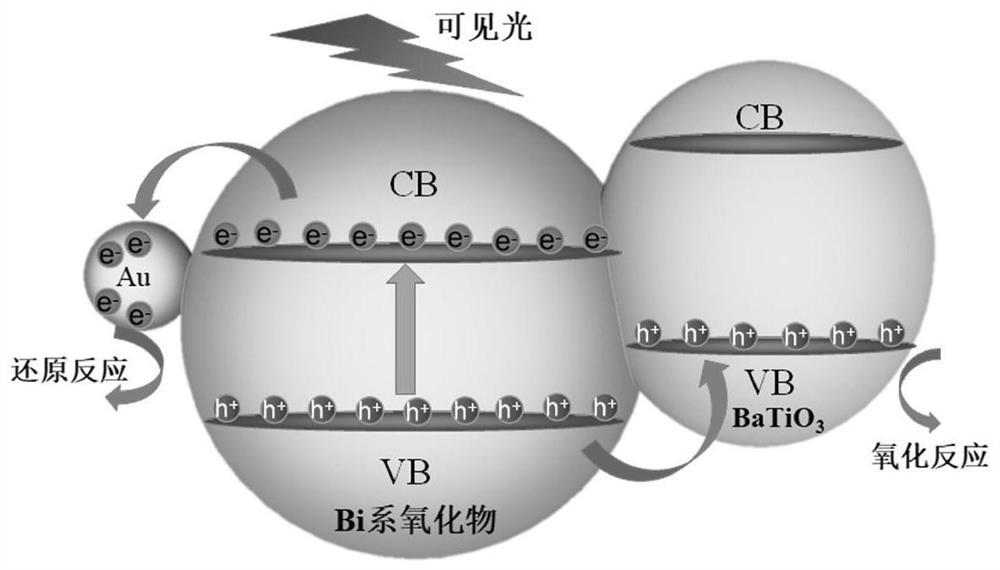

图4为本发明制备的光生电荷定向迁移光催化剂的光催化机理图;

图5为实施例1中BiOBr光催化剂、BiOBr/BaTiO

图6为实施例1中BiOBr光催化剂、BiOBr/BaTiO

具体实施方式

本发明提供了一种光生电荷定向迁移光催化剂,包括Bi系光催化剂以及修饰在所述Bi系光催化剂表面的BaTiO

本发明提供的光生电荷定向迁移光催化剂包括Bi系光催化剂。在本发明中,所述Bi系光催化剂优选包括Bi

本发明提供的光生电荷定向迁移光催化剂包括修饰在所述Bi系光催化剂表面的BaTiO

本发明提供的光生电荷定向迁移光催化剂包括修饰在所述Bi系光催化剂表面的Au纳米颗粒。在本发明中,所述Au纳米颗粒的平均粒径优选为6~15nm,更优选为10~12nm。在本发明中,所述Bi系光催化剂与Au纳米颗粒的质量比优选为1:0.001~0.008,更优选为1:0.004~0.006。本发明控制上述质量比能够防止Au纳米颗粒的含量过高,Bi系光催化剂受光面积减小,同时保证Au纳米颗粒的俘获电子效果。

在本发明的具体实施例中,所述BaTiO

本发明还提供了上述技术方案所述光生电荷定向迁移光催化剂的制备方法,包括以下步骤:

将Bi系光催化剂、BaTiO

将所述半导体光催化剂、四氯金酸和光还原反应溶液混合,进行光还原反应,得到光生电荷定向迁移光催化剂。

采用本发明提供的方法制备光生电荷定向迁移光催化剂,能够提高Bi系光催化剂对光生电荷的俘获效率,有效地抑制光生电荷的复合,为光催化反应提供更多可利用的光生电荷,从而提高了光催化效率。另外,本发明提供的制备方法简便易操作,适宜推广应用。

本发明将Bi系光催化剂、BaTiO

在本发明中,所述水热反应的温度优选为100~150℃,更优选为120~130℃;所述水热反应的时间优选为40~100min,更优选为60~80min。本发明在所述水热反应过程中,BaTiO

本发明优选在所述水热反应后,将所得体系进行固液分离,将固体产物依次进行洗涤和干燥,得到半导体光催化剂。在本发明中,所述固液分离的方法优选为离心分离。在本发明中,所述洗涤用洗涤剂优选为去离子水;所述洗涤的次数优选为3次。在本发明中,所述干燥优选在真空干燥箱中进行;所述干燥的温度优选为40~80℃,更优选为50~60℃;所述干燥的时间优选为3~5h,更优选为4h。

得到半导体光催化剂后,本发明将所述半导体光催化剂、四氯金酸和光还原反应溶液混合,进行光还原反应,得到光生电荷定向迁移光催化剂。在本发明中,所述光还原反应溶液优选为无水乙醇和水的混合液;所述水优选为去离子水;所述无水乙醇和水的体积比优选为3:6~8,更优选为3:7。在本发明中,所述半导体光催化剂和四氯金酸用量比优选为1:0.002~0.016,更优选为1:0.008~0.01;所述半导体光催化剂和光还原反应溶液的用量比优选为0.1g:50~120mL,更优选为0.1g:100mL。在本发明中,所述混合优选在搅拌条件下进行,所述搅拌的速度优选为50~80rpm,更优选为60~70rpm;所述搅拌的时间优选为20~50min,更优选为30~40min。

在本发明中,所述光还原反应在光照条件下进行,所述光照的时间优选为8~20min,更优选为10~15min。在本发明中,所述光还原反应优选在可见光照射下进行,更优选在加载了截止400nm以下光的滤波片的氙光灯下进行,能够防止BaTiO

在所述光还原反应过程中,Au在液体中以AuCl

本发明优选在所述光还原反应后,将所得体系进行固液分离,将固体产物依次进行洗涤和干燥,得到光生电荷定向迁移光催化剂。在本发明中,所述固液分离的方法优选为离心分离。在本发明中,所述洗涤用洗涤剂优选为去离子水;所述洗涤的次数优选为3次。在本发明中,所述干燥优选在真空干燥箱中进行;所述干燥的温度优选为40~80℃,更优选为50~60℃;所述干燥的时间优选为3~5h,更优选为4h。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

将0.1g BiOBr光催化剂加入到100mL去离子水中,加入0.01g BaTiO

将0.1g BiOBr/BaTiO

实施例2

与实施例1的制备方法基本相同,不同之处仅在于,将BaTiO

实施例3

与实施例1的制备方法基本相同,不同之处仅在于,将BaTiO

实施例4

与实施例1的制备方法基本相同,不同之处仅在于,将BaTiO

测试例

实施例1~4的制备工艺流程图如图1所示。

实施例1中BiOBr光催化剂、BiOBr/BaTiO

实施例1中BiOBr光催化剂、BiOBr/BaTiO

在可见光照射下,BiOBr价带(VB)中的电子会被光激发跃迁至导带(CB),在导带中产生光生电子,价带中产生光生空穴。在此过程中,光生电子与空穴会向催化剂表面迁移,与催化剂表面的物质结合发生氧化还原反应,从而达到降解有机物的目的。但是,现有技术中,光生电子和空穴在向催化剂表面迁移过程中,大量的光生电子和空穴会发生复合,造成光催化效率的降低。本发明制备的光生电荷定向迁移光催化剂的光催化机理图如图4所示,由图4可以看出,BaTiO

实施例1中BiOBr光催化剂、BiOBr/BaTiO

实施例1中BiOBr光催化剂、BiOBr/BaTiO

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种光生电荷定向迁移光催化剂及其制备方法

- 一种光生电荷定向迁移光催化剂及其制备方法