内燃机与燃煤机组凝结水及给水系统耦合回收余热系统

文献发布时间:2023-06-19 10:24:22

[技术领域]

本发明涉及内燃机余热回收技术领域,具体地说是一种内燃机与燃煤机组凝结水及给水系统耦合回收余热系统。

[背景技术]

内燃机余热主要分两部分,一个是内燃机排放烟气的热量,一个是内燃机内部在运行过程中缸体产生的热量传导至内部闭式冷却水系统热量的热量。正常运行时,内部的闭式冷却水系统产生的热量需要外部循环冷却水冷却,再通过冷却塔排放至大气;排放烟气的热量直接排至大气,此时内燃机排烟温度还有370℃左右。经计算,对于单台内燃机,如将内燃机排烟温度由370℃降至110℃,每10MW的机组容量产生的可用热量合计约7.9MW。从各内燃机厂提供的数据可知,在实际运行中烟气直接排放及内部冷却水热量不利用情况下内燃机的循环效率仅为46%左右,发电效率差,另外燃机年利用小时平均约1500h,低的发电效率及发电小时导致投资收益小甚至无法投资。同时,如果为回收此部分热量而像传统燃机机组一样新建余热锅炉和汽轮发电机则投资高昂,得不偿失,将不具备投资价值。

[发明内容]

本发明的目的就是要解决上述的不足而提供一种内燃机与燃煤机组凝结水及给水系统耦合回收余热系统,提高了内燃机循环效率,实现了烟气余热梯级利用提高了换热效率,并进一步降低了燃煤机组在余热利用过程产生的冷源损失。

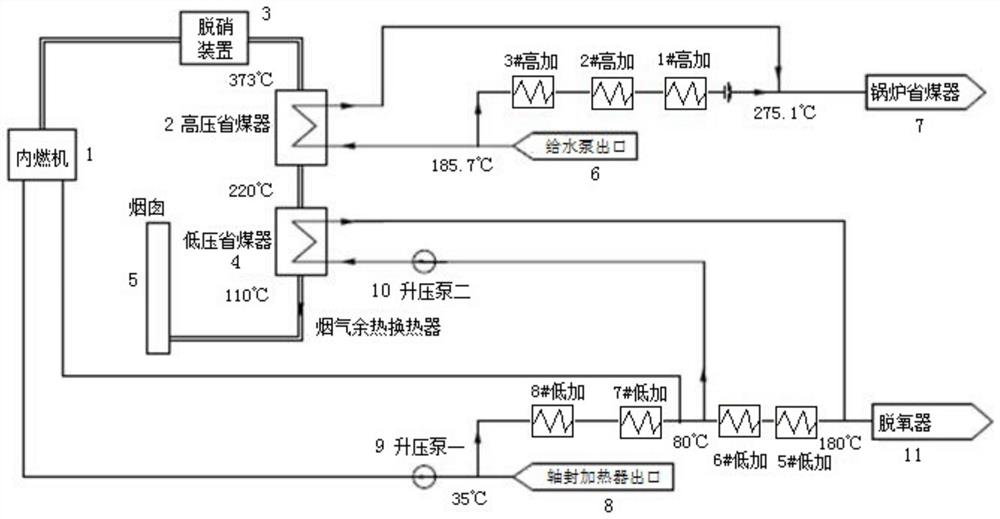

为实现上述目的设计一种内燃机与燃煤机组凝结水及给水系统耦合回收余热系统,包括内燃机1、燃煤机组,所述内燃机1排烟口通过管道连接高压省煤器2,所述内燃机1排烟口与高压省煤器2之间的管道上装设有脱销装置3,所述高压省煤器2通过管道连接低压省煤器4,所述低压省煤器4通过管道连接烟囱5,所述燃煤机组给水泵出口6通过给水管道连接内燃机高压省煤器2,所述高压省煤器2出口通过管道连接燃煤机组锅炉省煤器7入口,所述高压省煤器2通过热传导方式将内燃机1烟气排放的部分热量传递给给水;所述燃煤机组轴封加热器出口8通过管道连接升压泵一9,所述升压泵一9另一端通过管道连接内燃机1闭式换热器,所述内燃机1闭式换热器通过管道连接燃煤机组凝结水管道;所述燃煤机组凝结水管道连接升压泵二10进水口,所述升压泵二10出水口通过管道连接低压省煤器4,所述低压省煤器4出口通过管道连接燃煤机组除氧器11入口,所述低压省煤器4通过热传导方式将内燃机1烟气排放的部分热量传递给凝结水。

进一步地,所述燃煤机组给水泵出口6还通过管道连接高温加热器,所述高温加热器的出口端通过管道连接燃煤机组锅炉省煤器7。

进一步地,所述燃煤机组给水泵出口6的高压给水通过给水管道进入内燃机高压省煤器2,对内燃机排烟进行梯次对流换热,所述高压省煤器2出口高压给水直接接入燃煤机组锅炉省煤器7入口,所述高压省煤器2出口高压给水温度与锅炉省煤器7入口给水温度保持一致。

进一步地,所述燃煤机组轴封加热器出口8连接燃煤机组凝结水管道,所述燃煤机组凝结水管道上设置有低温加热器,所述燃煤机组凝结水管道另一端连接燃煤机组除氧器11入口。

进一步地,所述低温加热器包括依次串联连接的8#低温加热器、7#低温加热器、6#低温加热器、5#低温加热器,所述7#低温加热器出口为燃煤机组凝结水管道的中间位置出口处。

进一步地,所述内燃机烟气通过高压省煤器2加热高压给水后,温度降低到220℃后再经过低压省煤器4,加热由7#低温加热器出口来的由升压泵二升压后的凝结水,所述低压省煤器4出口凝结水直接接入燃煤机组除氧器11入口,进入低压省煤器4的凝结水与燃煤机组凝结水管道形成并联系统。

进一步地,所述燃煤机组凝结水管道的中间位置出口的凝结水通过管道进入低压省煤器4,所述燃煤机组凝结水管道的中间位置出口的凝结水温度为80℃。

进一步地,所述燃煤机组轴封加热器出口8部分35℃的凝结水通过升压泵一9升压后进入内燃机1闭式换热器换热吸收内部冷却水的热量,升温至80℃后回到燃煤机组温度匹配的7#低温加热器后部管道。

本发明同现有技术相比,相比内燃机排烟的热量直接排至大气和内部的闭式水系统产生的热量通过冷却水冷却后排放,在采用本发明所述的内燃机与燃煤机组凝结水及给水系统耦合回收余热系统后,既提高了内燃机循环效率,又节约了标煤的消耗,同时由于在加热凝结水的基础上又加热了高压给水,实现了烟气余热梯级利用提高了换热效率,并进一步降低了燃煤机组在余热利用过程产生的冷源损失,比仅使用凝结水进行余热回收有更大的收益,更为火电机组节能环保绿色运行打下了坚实的基础,并使内燃机大型机组商业化运行具备了可能。

[附图说明]

图1是本发明的结构示意图;

图中:1、内燃机2、高压省煤器3、脱销装置4、低压省煤器5、烟囱6、给水泵出口7、锅炉省煤器8、轴封加热器出口9、升压泵一10、升压泵二11、除氧器。

[具体实施方式]

如附图1所示,本发明提供了一种内燃机与燃煤机组凝结水及给水系统耦合回收余热系统,包括内燃机1、燃煤机组,内燃机1排烟口通过管道连接高压省煤器2,内燃机1排烟口与高压省煤器2之间的管道上装设有脱销装置3,高压省煤器2通过管道连接低压省煤器4,低压省煤器4通过管道连接烟囱5,燃煤机组给水泵出口6通过给水管道连接内燃机高压省煤器2,高压省煤器2出口通过管道连接燃煤机组锅炉省煤器7入口,高压省煤器2通过热传导方式将内燃机1烟气排放的部分热量传递给给水;燃煤机组轴封加热器出口8通过管道连接升压泵一9,升压泵一9另一端通过管道连接内燃机1闭式换热器,内燃机1闭式换热器通过管道连接燃煤机组凝结水管道;燃煤机组凝结水管道连接升压泵二10进水口,升压泵二10出水口通过管道连接低压省煤器4,低压省煤器4出口通过管道连接燃煤机组除氧器11入口,低压省煤器4通过热传导方式将内燃机1烟气排放的部分热量传递给凝结水。

其中,燃煤机组给水泵出口6还通过管道连接高温加热器,高温加热器的出口端通过管道连接燃煤机组锅炉省煤器7;燃煤机组轴封加热器出口8连接燃煤机组凝结水管道,燃煤机组凝结水管道上设置有低温加热器,燃煤机组凝结水管道另一端连接燃煤机组除氧器11入口,低温加热器包括依次串联连接的8#低温加热器、7#低温加热器、6#低温加热器、5#低温加热器,7#低温加热器出口为燃煤机组凝结水管道的中间位置出口处;燃煤机组凝结水管道的中间位置出口的凝结水通过管道进入低压省煤器4,燃煤机组凝结水管道的中间位置出口的凝结水温度为80℃。

根据内燃机和大容量燃煤机组实际运行情况及参数特点,结合烟冷器设计思路、内燃机热平衡图,设计本内燃机与燃煤机组凝结水及给水系统耦合回收余热的系统,因加热了温度更高的高压给水,实现了烟气余热梯级利用,进一步提高内燃机循环效率并降低了标煤的消耗。与单纯利用凝结水回收余热,增加给水系统后可进一步降低燃煤机组标煤的消耗,增加电厂收益,同时使内燃机大型机组商业化运行具备了可能。通过比选发现内燃机排放烟气的参数和大型燃煤机组的凝结水温度和流量以及给水温度和流量比较契合。额定工况下,燃煤机组凝结水轴封加热器出口水温为35℃左右,至除氧器入口凝结水温为170℃-185℃左右,凝结水流量每小时基本在700吨以上,不同的机组凝结水流量也不同;高压给水温度即高加入口的高压给水温度约185℃,给水流量每小时基本在1000吨以上,不同的机组给水流量也不同。凝结水和给水系统的温度及流量为内燃机排烟温度由370℃降至110℃提供了可行性条件。

本发明是通过利用燃煤机组凝结水及给水对内燃机运行过程产生的两部分余热进行回收。具体技术方案为:

(1)燃煤机组给水系统中温度约185℃的高加入口高压给水通过给水管道进入内燃机高温省煤器,此高压给水为燃煤机组给水的部分流量,对内燃机排烟进行梯次对流换热,高温省煤器出口高压给水通过给水管道直接接入高加出口(即燃煤机组省煤器入口),通过控制换热器的大小可使高压省煤器出口高压给水温度与原锅炉省煤器入口给水温度保持一致。因高压省煤器受热面为高压管材,为节约受热面管材用量,高压省煤器取较大的换热温差,高压省煤器入口水温约185℃,出口水温可按275℃控制,同燃煤机组给水温度匹配。此部分为三级余热回收。

(2)内燃机烟气通过高压省煤器加热高压给水后,温度降低到220℃后再经过低压省煤器,加热凝结水。进入低压省煤器的凝结水也为燃煤机组凝结水的部分流量,与原有部分低加形成并联系统。选取中间位置低加出口的凝结水进入低压省煤器,温度在80℃最优,低压省煤器出口凝结水直接接入燃煤机组即除氧器入口。由于低压省煤器给水系统与原凝结水系统并联,阻力大于原系统阻力,因此凝结水系统增加升压泵二。此部分为二级余热回收。

(3)同时燃煤机组凝结水系统轴封加热器后部分35℃凝结水通过旁路凝结水管道经升压泵一升压后进入内燃机闭式换热器换热吸收内部冷却水的热量,凝结水升温至80℃后回到燃煤机组温度匹配的低加管道即二级余热回收凝结水管道接口之前。此部分为一级余热回收。

本发明中,增加内燃机与燃煤机组凝结水系统及给水系统耦合回收余热系统,需增加煤电机组凝结水管道、给水管道、高压省煤器、低压省煤器、升压泵一、升压泵二。其中,升压泵一是由于内燃机闭式换热器与原凝结水系统并联,阻力大于原系统阻力,因此凝结水系统增加升压泵一。升压泵二是由于低压省煤器与原凝结水系统并联,阻力大于原系统阻力,因此凝结水系统增加升压泵。高压省煤器通过热传导方式将内燃机烟气排放的部分热量传递给给水。低压省煤器通过热传导方式将内燃机烟气排放的部分热量传递给凝结水。凝结水管道:用于连接从燃煤机组轴封加热器出口至升压泵一、升压泵一至内燃机闭式换热器、闭式换热器至燃煤机组凝结水管道、从燃煤机组凝结水管道至升压泵二、升压泵二至低压省煤器、低压省煤器至除氧器入口的管道。给水管道:用于连接从燃煤机组给泵出口至高压省煤器、高压省煤器至锅炉省煤器入口的管道。

综上,燃煤机组给水泵出口的高压给水通过给水管道进入内燃机高压省煤器,对内燃机排烟进行梯次对流换热,高压省煤器出口高压给水直接接入高加出口(即燃煤机组省煤器入口),此部分为三级余热回收。通过高压省煤器加热高压给水后,温度降低到220℃后的内燃机烟气再经过低压省煤器,加热由低加7出口来的由升压泵二升压后的凝结水,低压省煤器出口凝结水直接接入燃煤机组即除氧器入口,此部分为二级余热回收。燃煤机组轴封加热器出口部分35℃的凝结水通过升压泵一升压后进入内燃机闭式换热器换热吸收内部冷却水的热量,升温至80℃后回到燃煤机组温度匹配的低加管道即低加7后部管道,此部分为一级余热回收。

下面结合具体实施例对本发明作以下进一步说明:

某厂通过将多台18MW的内燃机与600MW燃煤机组凝结水系统及给水系统耦合回收余热后,即将600MW燃煤机组给水泵出口约185℃的高压给水通过给水管道进入内燃机高压省煤器,此高压给水为燃煤机组给水的部分流量,对内燃机排烟进行梯次对流换热,吸收烟气热量后高压省煤器出口275℃的高压给水直接接入高加出口(即600MW燃煤机组省煤器入口),此部分为三级余热回收。

内燃机烟气通过高压省煤器加热高压给水后,温度降低到220℃再经过低压省煤器,加热由600MW燃煤机组低加7出口来的由升压泵二升压后的80℃凝结水。进入低压省煤器的凝结水也为燃煤机组凝结水的部分流量,通过低压省煤器吸热后出口凝结水升温至180℃并直接接入600MW燃煤机组的除氧器入口。此部分为二级余热回收。

600MW燃煤机组轴封加热器出口部分35℃的凝结水通过升压泵一升压后进入内燃机闭式换热器换热吸收内部冷却水的热量,升温至80℃后回到燃煤机组低加7出口,在此过程内燃机烟气温度则由373℃降至110℃。此部分为一级余热回收。

通过计算,余热回收后可将内燃机循环效率由46.85%提高至83.6%,节约了标煤的消耗,同时由于在加热凝结水的基础上又加热了高压给水,实现了烟气余热梯级利用提高了换热效率,并进一步降低了燃煤机组在余热利用过程产生的冷源损失,比仅使用凝结水进行余热回收有更大的收益。该技术的应用得到了该厂所属公司各级领导和能源系统专业人员的好评。并使内燃机大型机组商业化运行具备了可能。

由上述实施例可知,本发明所述内燃机与燃煤机组凝结水系统及给水系统耦合回收余热后,循环效率可大幅提升,并可节约标煤的使用,某厂通过18MW的内燃机与600MW燃煤机组耦合余热回收后,可将内燃机循环效率由46.85%提高至83.6%。根据原理图,计算过程如下:

内燃机发电功率18MW,原效率0.4685

烟气余热回收功率14.3MW

内燃机厂用电18*1.2%=0.216MW

净效率=(18+14.3-0.216)/(18/0.4685)=83.6%

根据经验值锅炉效率按93%,管道效率98%计算,年利用小时1500h,折算年节约标煤为14.3*3600*1500/0.93/0.98/29307=2898t,相应每年可减少多种大气污染物的排放,其中减少二氧化硫(SO2)排放量1.68吨,二氧化碳(CO2)0.73万吨,氮氧化物(NOX)3.36吨。

通过分析计算可知,相比内燃机排烟的热量直接排至大气和内部的闭式水系统产生的热量通过冷却水冷却后排放,在采用本发明内燃机与燃煤机组凝结水系统及给水系统耦合回收余热的系统后,即提高了内燃机循环效率,又节约了标煤的消耗,同时由于在加热凝结水的基础上又加热了高压给水,实现了烟气余热梯级利用提高了换热效率,并进一步降低了燃煤机组在余热利用过程产生的冷源损失,比仅使用凝结水进行余热回收有更大的收益,更为火电机组节能环保绿色运行打下了坚实的基础,并使内燃机大型机组商业化运行具备了可能。

本发明并不受上述实施方式的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 内燃机与燃煤机组凝结水及给水系统耦合回收余热系统

- 内燃机与燃煤机组凝结水及给水系统耦合回收余热系统