改进的压缩机KO分液罐排液系统及方法

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及芳烃工厂压缩机KO分液罐现场排液改造,具体是涉及改进的压缩机KO分液罐排液系统及方法。

背景技术

KO分液罐是压缩机一级密封气脱液分离设备,一级密封气来自于压缩机循环工艺气,含有氢气和少量的C5+,所以KO分液罐承担着脱出C5+重组分的作用。

目前芳烃工厂压缩机KO分液罐现场排液,当KO分液罐当液位积满后,通过现场导淋排放,用桶接好,存在安全风险。

发明内容

鉴于上述存在的技术问题,本发明通过合理的排液流程工艺改造,提供了改进的压缩机KO分液罐排液系统及方法,将明排排液改为密闭排液,将排液排至重整油精馏塔,再次回收利用,从而达到安全环保节能的目的。

为了实现上述目的,本发明所采用的技术方案是:改进的压缩机KO分液罐排液系统,包括:KO分液罐,所述KO分液罐的两侧分别设有第一管线和第二管线,所述第一管线连接至与压缩机循环工艺系统引出的管线上,所述的第二管线一端与KO分液罐连接,另一端也连接在与压缩机循环工艺系统引出的管线上;与第二管线同方向的KO分液罐的一侧通过管线连接有KO分液罐液位计;KO分液罐底部设有排液管线,排液管线出口与缓冲罐系统连接,缓冲罐系统与氮气系统连接,缓冲罐系统顶部通过管线连接至火炬系统,缓冲罐底部连接至重整油精馏塔系统;

来自于压缩机循环工艺系统中的工艺气通过管线引致压缩机一级密封中,来自于压缩机循环工艺系统的工艺气中含有氢气和少量的C5+,KO分液罐作为脱液分离设备脱液将C5+脱出。

进一步的,所述的第一管线和和第二管线上分别设置第一阀门和第二阀门,所述的第一管线与KO分液罐一侧的下部连接,所述第二管线与KO分液罐另一侧的上部连接;

进一步的,所述的排液管线上设置第三阀门;

进一步的,所述的缓冲罐系统包括:缓冲罐、缓冲罐液位计、压力表及阀门;所述缓冲罐与KO分液罐的排液管线之间通过第三管线连接,第三管线上设置第四阀门和第五阀门,缓冲罐上设置压力表,缓冲罐底部设有缓冲罐排液管线,缓冲罐排液管线上设有第六阀门;与第三管线反方向的缓冲罐的一侧设有缓冲罐液位计,缓冲罐的顶部正上方通过第四管线连接至火炬系统,所述第四管线上设有安全阀,安全阀前后分别设有前阀和后阀,所述第四管线还分设有旁路管线,所述旁路管线上设有第七阀门和第八阀门;

所述的缓冲罐罐底积液溶剂是KO分液罐满液位容积的3倍;

所述的第三管线、缓冲罐排液管线、第四管线,第四管线旁路管线均为DN20,300磅管线;

所述的第四阀门为单向止回阀;

所述的第八阀门为球阀;

所述的压力表量程为3MPa;

所述的安全阀的起跳压力1.8MPa;

进一步的,所述的氮气系统包括:氮气管线及设置在氮气管线上的三阀组,所述的氮气管线连接至与缓冲罐液位计同方向的缓冲罐的一侧上端,三阀组设置在氮气管线的入口位置,从氮气管线中通入2.03MPa氮气;

进一步的,所述的三阀组从入口进入方向分别包括:截止阀、单向止回阀及球阀,所述的截止阀与单向止回阀之间设有8字盲板;

进一步的,所述的重整油精馏塔系统包括:与重整精馏塔连接的重整油精馏塔进料线及设置在进料线上的第九阀门,缓冲罐排液管线连接至重整油精馏塔进料线上。

进一步的,所述的KO分液罐排液管线的出口位置还分支设有导淋管线,所述导淋管线上设有导淋阀。

采用上述排液系统的排液方法是:

当压缩机KO分液罐液位计显示10%-30%时,则现场确认真实液位后,需要排液操作;

首先,关闭导淋阀,安全阀及安全阀的前阀和后阀打开,第四管线的旁路管线的第七阀门和第八阀门关闭;

氮气管线的三阀组关闭,再将缓冲罐排液管线的第六阀门关闭;KO分液罐系统压力为1.2Mpa;

然后,打开第三阀门、第四阀门、第五阀门,将KO分液罐液全部排至缓冲罐内后,关闭第三阀门和第五阀门;

重整油精馏塔进料线压力为0.4MPa,而排液下来到缓冲罐压力在1MPa,通过监控缓冲罐的压力表,通过第四管线的旁路管线泄压至0.5MPa后,打开缓冲罐排液管线的第六阀门,将液排至重整油精馏塔进料线上,最终被重整油精馏塔回收利用。

上述排液方法实现了安全密闭排液,达到节能有效回收利用的作用。

所述的排液方法中,排液下来到缓冲罐压力在1MPa,是因为KO分液罐在1.2Mpa排液至缓冲罐后压损后而得到;KO分液罐系统压力、重整油精馏塔进料线压力均为根据实际参数取值。

本发明的有益效果是:本发明通过合理的排液流程工艺改造,提供了改进的压缩机KO分液罐排液系统及方法,将明排排液改为密闭排液,将排液排至重整油精馏塔,再次回收利用,从而达到安全环保节能的目的。

附图说明

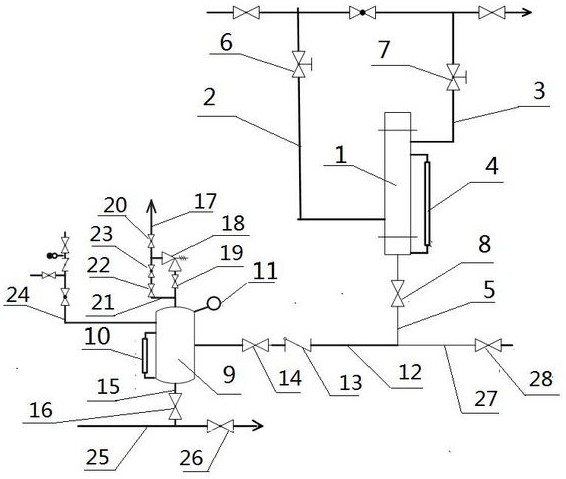

图1为本发明的结构示意图。

图中,1、KO分液罐、2、第一管线、3、第二管线、4、KO分液罐液位计、5、KO分液罐排液管线、6、第一阀门、7、第二阀门、8、第三阀门、9、缓冲罐、10、缓冲罐液位计、11、压力表、12、第三管线、13、第四阀门、14、第五阀门、15、缓冲罐排液管线、16、第六阀门、17、第四管线、18、安全阀、19、安全阀前阀、20、安全阀后阀、21、旁路管线、22、第七阀门、23.、第八阀门、24、氮气管线、25、重整油精馏塔进料线、26、第九阀门、27、导淋管线、28、导淋阀。

具体实施方式

下面结合附图对本发明进行详细说明。

如图所示,改进的压缩机KO分液罐排液系统,包括:KO分液罐1,所述KO分液罐1的两侧分别设有第一管线2和第二管线3,所述第一管线2连接至与压缩机循环工艺系统引出的管线上,所述的第二管线3一端与KO分液罐1连接,另一端也连接在与压缩机循环工艺系统引出的管线上;与第二管线同方向的KO分液罐1的一侧通过管线连接有KO分液罐液位计4;KO分液罐1底部设有排液管线5,排液管线5出口与缓冲罐系统连接,缓冲罐系统与氮气系统连接,缓冲罐系统顶部通过管线连接至火炬系统,缓冲罐底部连接至重整油精馏塔系统;

所述的第一管线2和和第二管线3上分别设置第一阀门6和第二阀门7,所述的第一管线2与KO分液罐1一侧的下部连接,所述第二管线3与KO分液罐1另一侧的上部连接;

进一步的,所述的排液管线5上设置第三阀门8;

进一步的,所述的缓冲罐系统包括:缓冲罐9、缓冲罐液位计10、压力表11及阀门;所述缓冲罐9与KO分液罐的排液管线5之间通过第三管线12连接,第三管线12上设置第四阀门13和第五阀门14,缓冲罐9上设置压力表11,缓冲罐9底部设有缓冲罐排液管线15,缓冲罐排液管线15上设有第六阀门16;与第三管线12反方向的缓冲罐9的一侧设有缓冲罐液位计10,缓冲罐9的顶部正上方通过第四管线17连接至火炬系统,所述第四管线17上设有安全阀18,安全阀18前后分别设有前阀19和后阀20,所述第四管线17还分设有旁路管线21,所述旁路管线21上设有第七阀门22和第八阀门23;

所述的氮气系统包括:氮气管线24及设置在氮气管线24上的三阀组,所述的氮气管线24连接至与缓冲罐液位计10同方向的缓冲罐9的一侧上端,三阀组设置在氮气管线24的入口位置,从氮气管线24中通入2.03MPa氮气;

所述的重整油精馏塔系统包括:与重整精馏塔连接的重整油精馏塔进料线25及设置在进料线上的第九阀门26,缓冲罐排液管线15连接至重整油精馏塔进料线24上。

进一步的,所述的KO分液罐排液管线5的出口位置还分支设有导淋管线27,所述导淋管线27上设有导淋阀28。

采用上述排液系统的排液方法是:

当压缩机KO分液罐液位计4显示10%-30%时,则现场确认真实液位后,需要排液操作;

首先,关闭导淋阀28,安全阀18及安全阀的前阀19和后阀20打开,第四管线17的旁路管线21的第七阀门22和第八阀门23关闭;

氮气管线24的三阀组关闭,再将缓冲罐排液管线15的第六阀门16关闭;KO分液罐1系统压力为1.2Mpa;

然后,打开第三阀门8、第四阀门13、第五阀门14,将KO分液罐液全部排至缓冲罐9内后,关闭第三阀门8和第五阀门14;

重整油精馏塔进料线25压力为0.4MPa,而排液下来到缓冲罐压力在1MPa,通过监控缓冲罐的压力表11,通过第四管线17的旁路管线21泄压至0.5MPa后,打开缓冲罐排液管线15的第六阀门16,将液排至重整油精馏塔进料线25上,最终被重整油精馏塔回收利用。

- 改进的压缩机KO分液罐排液系统及方法

- 一种改进的压缩机KO分液罐排液系统