蒸压加气混凝土模具换向系统、模具换向装置以及换向工艺

文献发布时间:2023-06-19 10:25:58

技术领域

本发明属于蒸压加气混凝土的生产领域,特别涉及一种蒸压加气混凝土模具换向系统、模具换向装置以及换向工艺。

背景技术

加气混凝土作为建筑材料重要组成部分,是一种经过多年应用,实践证明的一种替代粘土砖的理想墙体材料,加气混凝土具有质量轻、保温性能好,吸音效果好,且具有一定的强度和可加工等优点,作为围护结构的填充和保温材料,被广泛地应用于建筑中。一般情况下,将粉煤灰或硅砂加水磨成浆料,加入粉状石灰,适量水泥、石膏和发泡剂,经搅拌后注入模框内,静停发泡固化后,切割成各种规格砌块或板材,由蒸养车送入蒸压釜中,在高温饱和蒸气养护下即形成多孔轻质的加气混凝土制品。

为了提高加气蒸压加气混凝土制品的生产效率,工厂对称布置了两条生产线,分别为A线和B线,A线和B线上的模具的侧板的方向相反,生产过程中产线难免会突然出现故障无法使用,此处以A线突然出现故障为例,A线上的部分模具中已经充满了生产蒸压加气混凝土用的料,为了避免模具中的原料出现凝固无法脱模的情况,工作人员很容易想到将A线模具转换到B线上继续进行生产,由于模具和原料的重量比较大且模具的侧板的方向相反,如果通过吊具进行调转,需要进行多次操作,耗费的时间较多,且效率也比较低下,无法解决产线出现故障浪费模具中原料的情况。

发明内容

针对现有技术的不足,本发明设计了一种用于蒸压加气混凝土模具旋转换向的换向系统,实现不同线的模具的换向,从而实现了模具在不同生产线之间的流转,减少了生产线出现突发故障时造成的原材料浪费,同时,本发明所述的换向系统实现了模具旋转换向的自动化作用,减少了人工干预,提高了模具换向的效率,从而避免物料凝固在模具内的问题。

本发明的技术方案如下:

蒸压加气混凝土模具换向系统,其包括用于模具输送的第一轨道,以及与第一轨道平行设置的第二轨道,其特征在于:还包括连接在第一轨道和第二轨道之间实现模具换向的模具换向装置,所述模具换向装置包括与第一轨道对接并完成第一次转向的第一旋转机构,以及与第二轨道对接并完成第二次转向的第二旋转机构,在第一旋转机构和第二旋转机构之间设有过渡导轨。

进一步的说,所述的第一旋转机构和第二旋转机构的结构相同,所述的第一旋转机构包括与地面连接的支承座,支承座上设有外圈有齿的回转支承,还包括连接在回转支承上并可以对模具进行承托的旋转支架,所述旋转支架上设有驱动旋转支架旋转的旋转动力单元,旋转动力单元的输出端设有驱动齿轮,驱动齿轮与回转支承的外圈啮合,所述旋转支架上还设有驱动模具在旋转支架上移动的驱动组件。

进一步的说,所述的旋转支架上还至少设有一对模具进行位置锁定的锁定机构,所述锁定机构包括连接在旋转支架外侧壁上的安装板,安装板上设有锁定气缸,安装板上垂直设有锁定支撑板,锁定支撑板上设有导向孔,锁紧销杆设置在导向孔内并与锁定气缸连接。

进一步的说,所述的驱动组件包括安装在旋转支架上的驱动电机,驱动电机上设有驱动轮,驱动轮与模具的底面接触。

进一步的说,还包括一个对旋转支架两端进行支撑的环形导轨,旋转支架两端的下表面与环形导轨表面紧贴的支撑轮。

进一步的说,所述旋转支架上还设有对模具在导轨上位置进行检测的第一位置传感器和第二位置传感器,所述的第一位置传感器和第二位置传感器分别位于驱动组件的两侧,当模具从第一导轨上进入旋转支架上并触发第一位置传感器时,驱动组件启动工作,并驱动模具在旋转支架上移动,当模具触发第二位置传感器时,驱动组件停止工作。

进一步的说,所述旋转支架上还设有对模具在导轨上位置进行检测的第一位置传感器和第二位置传感器,所述的第一位置传感器和第二位置传感器分别位于驱动组件的两侧,当模具从第一导轨上进入旋转支架上并触发第一位置传感器时,驱动组件启动工作,并驱动模具在旋转支架上移动,当模具触发第二位置传感器时,驱动组件停止工作,与此同时,旋转动力单元启动工作。

模具换向装置,其特征在于:包括实现模具沿顺时针90°旋转的第一旋转机构和第二旋转机构,在第一旋转机构和第二旋转机构之间设有过渡导轨。

进一步的说,所述的第一旋转机构和第二旋转机构的结构相同,所述的第一旋转机构包括与地面连接的支承座,支承座上设有外圈有齿的回转支承,还包括连接在回转支承上并可以对模具进行承托的旋转支架,所述旋转支架上设有驱动旋转支架旋转的旋转动力单元,旋转动力单元的输出端设有驱动齿轮,驱动齿轮与回转支承的外圈啮合,所述旋转支架上还设有驱动模具在旋转支架上移动的驱动组件。

一种蒸压加气混凝土模具换向工艺,其特征在于:包括以下步骤:

S101:装有已凝固蒸压加气混凝土原料的模具从第一轨道运动到第一旋转机构上;

S102:第一旋转机构沿顺时针方向带动模具旋转90°,并将旋转后的模具送入过渡导轨上;

S103:模具从过渡导轨上运动到第二旋转机构上;

S104:第二旋转机构沿顺时针方向带动模具旋转90°,并将旋转后的模具送入第二导轨上。

进一步的说,所述的模具在第一导轨和第二导轨上的运动方向相反。

综上所述,本发明具有以下有益效果:

1、本发明设计了一种蒸压加气混凝土模具换向系统,能够实现充有物料的模具的旋转换向,使得模具可以在不同生产线之间流转,避免了因生产线故障造成的原料的浪费,也避免了通过吊具进行旋转换向存在的效率低且安全风险高的问题。

2、本发明的模具换向装置实现了模具换向的自动化作业,提高了生产效率,克服了人工作业效率低且安全风险高的问题。

附图说明

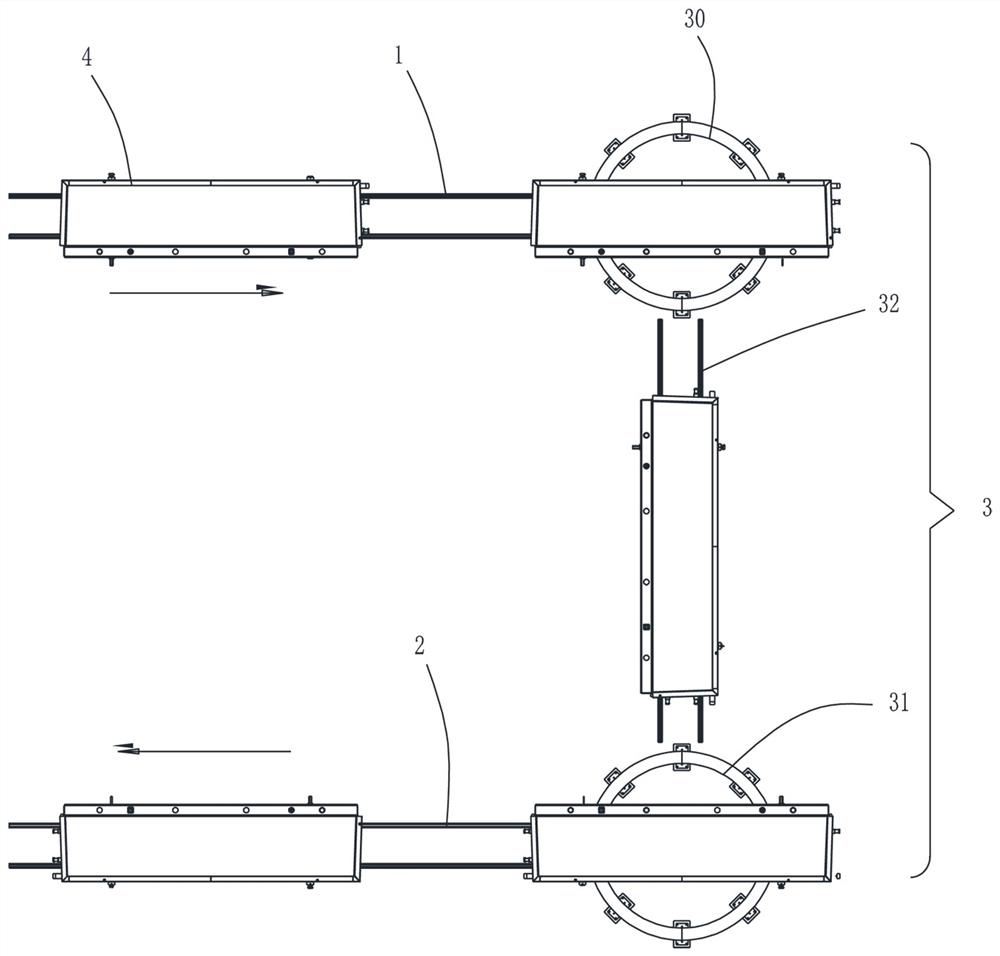

图1为蒸压加气混凝土模具换向系统的结构示意图;

图2为第一旋转机构的立体示意图;

图3为第一旋转机构的侧视图;

图4为第一旋转机构的另一视角的侧视图;

图5为蒸压加气混凝土模具换向工艺流程图;

图6为第一位置传感器、第二位置传感器与旋转动力单元和驱动组件的连接示意图;

图中1为第一导轨,

2为第二导轨,

3为模具换向装置,30为第一旋转机构,31为第二旋转机构,32为过渡导轨,301为支承座,302为回转支承,303为旋转支架,304为旋转动力单元,305为驱动齿轮,306为驱动组件,307为锁定机构,3070为安装板,3071为锁定气缸,3072为锁定支撑板,3073为导向孔,3074为锁紧销杆,3060为驱动电机,3061为驱动轮,

308为环形导轨,3080为支撑轮;

3090为第一位置传感器,3091为第二位置传感器;

4为模具。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

参见图1所示,蒸压加气混凝土模具换向系统,其包括用于模具输送的第一轨道1,以及与第一轨道1平行设置的第二轨道2,其特征在于:还包括连接在第一轨道和第二轨道之间实现模具换向的模具换向装置3,所述模具换向装置3包括与第一轨道1对接并完成第一次转向的第一旋转机构30,以及与第二轨道2对接并完成第二次转向的第二旋转机构31,在第一旋转机构和第二旋转机构之间设有过渡导轨32。

第一轨道和第二轨道上的模具的开口方向相反,第一轨道上的模具无法直接在第二轨道上使用,传统使用吊具进行旋转换向时,一方面需要人工介入旋转换向的过程,存在用工成本,且通过吊具旋转,吊缆每次旋转的角度有限,需要进行多次吊缆与模具的连接,步骤多,耗费时间长,且旋转过程中吊缆与模具的连接容易存在滑脱的风险,安全性较差,无法满足生产的需要,本发明设计了一种自动化、快速的模具换向系统,通过第一旋转机构和第二旋转机构进行两次换向,能够快速的将第一轨道上的模具的方向旋转后适应第二轨道上的生产需求,减少了人工介入可能存在的风险,提高了生产效率。

进一步的说,参见图2至图4所示,所述的第一旋转机构30和第二旋转机构31的结构相同,所述的第一旋转机构30包括与地面连接的支承座301,支承座301上设有外圈有齿的回转支承302,还包括连接在回转支承302上并可以对模具进行承托的旋转支架303,所述旋转支架303上设有驱动旋转支架旋转的旋转动力单元304,旋转动力单元304的输出端设有驱动齿轮305,驱动齿轮305与回转支承的外圈啮合,所述旋转支架303上还设有驱动模具在旋转支架上移动的驱动组件306,支承座固定设置在地面上,起到承载整个旋转机构的作用,回转支承包括可以相对旋转的内圈和外圈,本实施例中外圈表面设有齿,外圈固定连接在支承座上,旋转支架固定连接在内圈上,旋转动力单元带动驱动齿轮转动,驱动齿轮与外圈表面的齿啮合,带动旋转支架转动,所述的旋转支架包括一组平行设置的工字梁,在工字梁之间设有多个连接梁,两个工字梁的表面设有对模具进行承载的导轨,在工字梁的中部的下方设有与内圈连接的圆盘,旋转动力单元和驱动组件均设置在两个工字梁之间的空间内。

进一步的说,所述的旋转支架303上还至少设有一对模具进行位置锁定的锁定机构307,所述锁定机构包括连接在旋转支架外侧壁上的安装板3070,安装板上设有锁定气缸3071,安装板3070上垂直设有锁定支撑板3072,锁定支撑板3072上设有导向孔3073,锁紧销杆3074设置在导向孔内并与锁定气缸连接,锁定机构能够对模具进行固定,避免模具在旋转支架过程中从旋转支架上滑脱的问题,保证生产的安全性,具体的是当模具运动到旋转支架上指定的位置后,锁定气缸工作推动导向孔内的锁紧销杆插入模具上对应的销孔内,从而实现模具在旋转支架上的位置的锁定,设置的锁定支撑板用于对锁紧销杆进行承托和定位,减少旋转时模具对锁定气缸的冲击力,保护了设备,使用寿命也得到了相应的保障。

进一步的说,所述的驱动组件306包括安装在旋转支架303上的驱动电机3060,驱动电机3060上设有驱动轮3061,驱动轮与模具的底面接触,驱动电机带动驱动轮转动。

进一步的说,还包括一个对旋转支架303两端进行支撑的环形导轨308,旋转支架303两端的下表面与环形导轨表面紧贴的支撑轮3080,由于支承座设置在旋转支架的中心,当模具在旋转支架上移动时,可能会出现倾倒的问题,环形导轨与支撑轮的结构能够对旋转支架的端部进行支撑,使得设备运行更加平稳,避免出现旋转支架倾倒的问题。

进一步的说,所述旋转支架303上还设有对模具在导轨上位置进行检测的第一位置传感器3090和第二位置传感器3091,所述的第一位置传感器和第二位置传感器分别位于驱动组件的两侧,具体为模具在旋转支架上停稳后两端对应的旋转支架上的位置,用于对模具在旋转支架上的位置进行限定,方便后续的锁定机构的工作,保证了锁定机构工作的准确性和可靠性,进一步的,第一位置传感器和第二位置传感器还可以配合驱动组件和旋转动力单元进行工作,更好的安排工作的时序,提高工作效率,当模具从第一导轨上进入旋转支架上并触发第一位置传感器时,驱动组件启动工作,并驱动模具在旋转支架上移动,当模具触发第二位置传感器时,驱动组件停止工作,第一位置传感器和第二位置传感器可以触发驱动组件的启动和停止,与此同时,旋转动力单元启动工作,第二位置传感器可以触发旋转动力单元的动作,旋转动力单元根据自己旋转的角度来停止,为了进一步的提升旋转动力单元运动的准确性和实现控制的闭环,还可以在环形导轨上设置对旋转支架旋转位置进行检测的第三位置传感器和第四位置传感器,第三位置传感器设置在旋转支架与第一轨道在同一直线上对应于环形导轨上的位置处,第四位置传感器设置在旋转支架与过渡导轨在同一直线上对应于环形导轨上的位置处,上述阐述是以第一旋转机构作为基础,第二旋转机构的结构做适宜性修改。

模具换向装置,其特征在于:包括实现模具沿顺时针90°旋转的第一旋转机构30和第二旋转机构31,在第一旋转机构和第二旋转机构之间设有过渡导轨32。

第一旋转机构和第二旋转机构用于对模具的旋转,过渡导轨用于第一旋转机构和第二旋转机构之间的流转。

所述的第一旋转机构30和第二旋转机构31的结构相同,所述的第一旋转机构30包括与地面连接的支承座301,支承座301上设有外圈有齿的回转支承302,还包括连接在回转支承302上并可以对模具进行承托的旋转支架303,所述旋转支架303上设有驱动旋转支架旋转的动力单元304,旋转动力单元304的输出端设有驱动齿轮305,驱动齿轮305与回转支承的外圈啮合,所述旋转支架303上还设有驱动模具在旋转支架上移动的驱动组件306。

参见图5所示,一种蒸压加气混凝土模具换向工艺,其特征在于:包括以下步骤:

S101:装有已凝固蒸压加气混凝土原料的模具从第一轨道运动到第一旋转机构上;

S102:第一旋转机构沿顺时针方向带动模具旋转90°,并将旋转后的模具送入过渡导轨上;

S103:模具从过渡导轨上运动到第二旋转机构上;

S104:第二旋转机构沿顺时针方向带动模具旋转90°,并将旋转后的模具送入第二导轨上。

本发明对蒸压加气混凝土模具的换向工艺进行了限定,采用了两次换向的工艺,实现了模具方向的旋转,使得第一导轨上的模具可以正常流入第二导轨的生产线,避免了生产线故障造成的物料的浪费。

进一步的说,所述的模具在第一导轨和第二导轨上的运动方向相反。

综上所述,本发明具有以下有益效果:

1、本发明设计了一种蒸压加气混凝土模具换向系统,能够实现充有物料的模具旋转换向,使得模具可以在不同生产线之间流转,避免了因生产线故障造成的原料的浪费,也避免了通过吊具进行旋转换向存在的效率低且安全风险高的问题。

2、本发明的模具换向装置实现了模具换向的自动化作业,提高了生产效率,克服了人工作业效率低且安全风险高的问题。

- 蒸压加气混凝土模具换向系统、模具换向装置以及换向工艺

- 蒸压加气混凝土模具换向系统、模具换向装置以及换向工艺