一种微真空精密铸造工艺

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及精密铸造技术领域,尤其涉及一种微真空精密铸造工艺。

背景技术

精密铸造,指的是获得精准尺寸铸件工艺的总称,相对于传统砂型铸造工艺,精密铸造获的铸件尺寸更加精准,表面光洁度更好,它包括,熔模铸造、陶瓷型铸造、金属型铸造、压力铸造、消失模铸造,精密铸造又叫失蜡铸造,它的产品精密、复杂、接近于零件最后形状,可不加工或很少加工就直接使用,是一种近净形成形的先进工艺;

精密铸造中,真空铸造是一种常用的技术,真空铸造是将铸型浇口或升液管插入金属液中,再将铸型抽真空,使铸型型腔内为负压,在负压作用下使金属液沿浇口或升液管上升并充满铸型、凝固成形,从而获得铸件的一种铸造方法;

真空铸造中需要将模具内部抽成接近真空的状态,在负压的作用下将金属液体挤入模具内,达到铸造的效果,但是在进行抽真空时,由于金属液体温度很高,使得模具内的空气温度升高,抽气设备将高温气体吸入后可能会对设备造成一定的损害,降低设备的使用寿命,同时,该设备普遍散热效果不佳,导致模具使用寿命大幅度降低;

因此提出了一种微真空精密铸造工艺,一方面提供了金属工件的具体微真空精密铸造的具体工艺方法,另一方面,为提高该工艺中使用的微真空精密铸造设备的冷却效果,能够提高金属工件铸造时的冷却时间,从而辅助改善工艺效果。

发明内容

本发明的目的是为了解决现有技术中抽气设备将高温气体吸入后可能会对设备造成一定的损害,降低设备的使用寿命问题;同时由于提供了微真空环境,能够提高金属铸造产品的质量,并进一步的解决了模具主体的散热问题,进而提出的一种微真空精密铸造工艺。

为了实现上述目的,本发明采用了如下技术方案:一种微真空精密铸造工艺,该工艺包括如下步骤:

S1:将待铸造的金属材料熔融治炼、除杂后得到金属液;

S2:在步骤S1进行的同时,通过微真空精密铸造模具内的抽气主体对模具主体内空气进行抽取,使模具主体内保持微真空状态;

S3:将S1中金属液在微真空的环境下浇注到模具主体内,充压一端时间后进行冷却;

S4:在步骤S3完成后,待金属液完全冷却后进行脱模,从而获得金属零件;

S5:在步骤S4完成后,对脱模后的金属零件进行修整、检验;

所述微真空精密铸造设备包括模具主体、工作主体,所述工作主体内设有放置槽,所述放置槽内连接有抽气主体,所述抽气主体上连接有连接管,所述连接管远离抽气主体的一端与模具主体相连接,所述放置槽上端设有第二水槽,所述第二水槽与连接管相匹配,所述工作主体一侧设有第一水槽,所述第一水槽上连接有导热板,所述第一水槽下端连接有连接水管,所述连接水管远离第一水槽的一端与第二水槽相连接,所述放置槽上端连接有循环部件,所述循环部件用于使第一水槽、第二水槽内的水流动,所述工作主体上端连接有控制部件,所述控制部件用于控制连接管内的气压。

优选的,所述循环部件包括第一转动槽,所述第一转动槽与放置槽相连接,所述第一转动槽内转动连接有第一转轴,所述第一转轴上固定连接有第一转动扇叶,所述第一转动扇叶与第一转动槽相匹配。

优选的,所述第一转动槽上端设有吸水槽,所述第一转轴上端固定连接有第二转动扇叶,所述第二转动扇叶与吸水槽相匹配,所述吸水槽与第二水槽相连接,同时所述吸水槽与第一水槽相连接。

优选的,所述第一转轴上端设有第二转动槽,所述第二转动槽内转动连接有第二转轴,所述第二转轴下端固定连接有第三转动扇叶,所述第三转动扇叶与第二转动槽相匹配,所述第二转动槽与连接管相连接。

优选的,所述控制部件包括双向丝杆,所述第二转轴上端两侧对称滑动连接有夹紧板,所述夹紧板与第二转轴相连接,所述夹紧板与双向丝杆螺纹连接。

所述工作主体上设置有可拆卸的通气管;所述通气管的一端与连接管或者第一转动槽处的排气口连接,通气管的另一端封闭;所述通气管上设置有多个方形气孔;所述方形气孔的一侧通气管的管壁上开设有滑槽;所述滑槽的底部设置有一号弹簧;所述一号弹簧的一侧连接有滑板;所述滑板滑动能够改变方形气孔的大小;所述滑槽的槽底开设有线孔;所述滑板与一号弹簧连接的一端连接有拉线;所述通气管外壁上设置有硬质管;所述硬质管的一端通过软管连接有由导热材料制成的盒体;所述硬质管内设置有活塞;所述盒体、软管至硬质管的活塞处均充满有热缩冷胀的材料;所述活塞与硬质管的另一端头设置有二号弹簧;所述拉线穿过一号弹簧和线孔并延伸至通气管外并连接至硬质管内的活塞上;所述盒体贴在工作主体和模具主体上需要散热的位置K;所述方形气孔临近盒体位置并正对工作主体和模具主体上需要散热的位置K。

此外,硬质管、软管和盒体的表面均覆盖有一层保温层,盒体与位置K直接接触的部位不覆盖保温层,以使硬质管、软管和盒体内的热缩冷胀的材料温度尽可能的只受位置K具体的温度影响,从而避免方形气孔和外界环境对硬质管、软管和盒体内的热缩冷胀的材料的温度造成较大影响而降低材料受位置K温度影响的灵敏度;热缩冷胀的材料为聚芳基酰胺粉末或硫化镍粉末或铋的粉末或者其他具有热缩冷胀的流体;且硬质管为细长管,硬质管的直径可根据滑板实际需要移动的位移而调整确定。

所述通气管内部分段设置有内管;所述内管的管壁为空心的囊状结构,内管的管壁可通过充气来改变内管的管径。

所述第一转动槽处的排气口处连接有第一分管的一端;所述第一分管的另一端垂直正对模具主体或工作主体上需要散热位置的表面,所述第一分管的出气口连接有三根等长的一号绳;所述一号绳为热缩冷胀材料制成;三根所述一号绳之间的夹角均为一百二十度,每根一号绳与第一分管之间的夹角小于一百六十度;每根一号绳外表面均包裹有保温层;三根一号绳的另一端均固定在模具主体或工作主体上需要散热位置的表面。

进一步的,所述连接管、连接水管、第一分管和通气管上均设置有电磁阀门;所述连接管上的电磁阀门设置在远离第二转动槽、抽气主体的位置处,使所述连接管上的电磁阀门关闭后仍能实现第二转动槽与抽气主体通过连接管导通;通气管上可根据实际需求合理安排是否安装气泵。

与现有技术相比,本发明提供了一种微真空精密铸造工艺,具备以下有益效果:

1、本案提供的一种微真空精密铸造工艺,一方面提供了金属工件的具体微真空精密铸造的具体工艺方法,另一方面,为提高该工艺中使用的微真空精密铸造设备的冷却效果,能够提高金属工件铸造时的冷却时间,从而辅助改善工艺效果。

2、该铸造设备,首先通过连接管将模具主体与工作主体内的抽气主体相连接,启动抽气主体,通过第二水槽内的水对连接管进行降温,进而将气体的热量传递到水中,同时通过第二转动槽将外界的空气吸入,外界的冷空气可以对模具内的热气进行一定的降温;

3、本案提供的一种微真空精密铸造工艺,在气体的推动使第三转动扇叶转动,进而使第二转轴转动,通过转动双向丝杆使夹紧板相互靠近,对第二转轴进行挤压,进而降低第二转轴的转速,使外界的空气进入连接管内的量减少,使抽气主体对模具主体内的空气吸收的更加彻底,通过调节夹紧板与第二转轴之间夹紧力的大小,到达调节第二转轴转速的目的,进而方便调节连接管内的气压;

4、本案提供的一种微真空精密铸造工艺,抽气主体在抽气工作时,同时向外排出气体,排出的气体进入第一转动槽内,在气体的推动下使第一转动扇叶转动,进而使第一转轴转动,由于第二转动扇叶与第一转轴固定连接,进而使第二转动扇叶转动,第二转动扇叶转动将第二水槽内的水吸出,由于吸水槽与第一水槽相连接,进而将水排入到第一水槽内,对水进行降温,保持水的冷却效果良好。

5、本案提供的一种微真空精密铸造工艺,通过通气管连接连接管或第一转动槽处的排气口连接时,能够根据需要散热的位置K处具体的温度大小,实施区分散热,温度越高,通过通气管进行散热的效果越好,从而实现了对每一个不同温度位置K能够实现较为精准的散热,并合理的分配了通气管内的散热资源,减少了散热资源因分配不均而造成浪费。

该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本发明中通过连接管、工作主体、抽气主体方便了将模具主体内的气体抽出,通过第一水槽、第二水槽、第一转动槽、第一转动扇叶方便了对气体进行冷却,减少对抽气主体的损伤。

附图说明

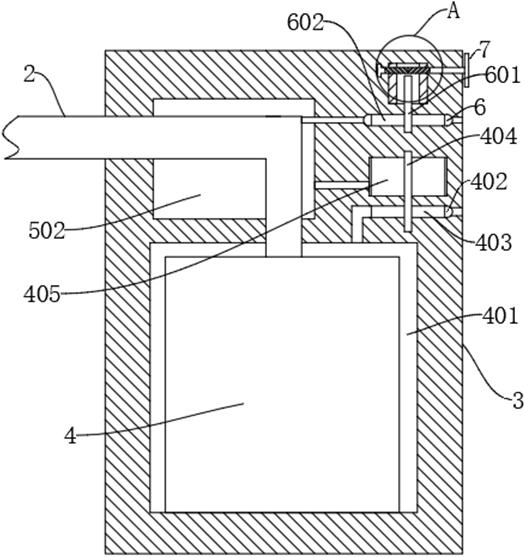

图1为本发明提出的一种微真空精密铸造工艺工作主体的主视剖视结构示意图;

图2为本发明提出的一种微真空精密铸造工艺的主视结构示意图;

图3为本发明提出的一种微真空精密铸造工艺工作主体的俯视剖视结构示意图;

图4为本发明提出的一种微真空精密铸造工艺工作主体的侧视剖视结构示意图;

图5为本发明提出的一种微真空精密铸造工艺图1中A部分的结构示意图;

图6为本发明提出的一种微真空精密铸造工艺中的通气管结构示意图;

图7为本发明提出的一种微真空精密铸造工艺中的第一分管布置状态图。

图中:1、模具主体;2、连接管;3、工作主体;4、抽气主体;401、放置槽;402、第一转动槽;403、第一转动扇叶;404、第一转轴;405、第二转动扇叶;5、第一水槽;501、导热板;502、第二水槽;503、连接水管;6、第二转动槽;601、第二转轴;602、第三转动扇叶;7、双向丝杆;701、夹紧板;8、通气管;81、方形气孔;82、滑板;83、拉线;84、硬质管;85、盒体;86、活塞;87、内管;88、第一分管;89、一号绳。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1:

参照图1-7,一种微真空精密铸造工艺,该工艺包括如下步骤:

S1:将待铸造的金属材料熔融治炼、除杂后得到金属液;

S2:在步骤S1进行的同时,通过微真空精密铸造模具内的抽气主体对模具主体内空气进行抽取,使模具主体内保持微真空状态;

S3:将S1中金属液在微真空的环境下浇注到模具主体内,充压一端时间后进行冷却;

S4:在步骤S3完成后,待金属液完全冷却后进行脱模,从而获得金属零件;

S5:在步骤S4完成后,对脱模后的金属零件进行修整、检验;

所述微真空精密铸造设备包括模具主体1、工作主体3,工作主体3内设有放置槽401,放置槽401内连接有抽气主体4,抽气主体4上连接有连接管2,连接管2远离抽气主体4的一端与模具主体1相连接,放置槽401上端设有第二水槽502,第二水槽502与连接管2相匹配,工作主体3一侧设有第一水槽5,第一水槽5上连接有导热板501,第一水槽5下端连接有连接水管503,连接水管503远离第一水槽5的一端与第二水槽502相连接,放置槽401上端连接有循环部件,循环部件用于使第一水槽5、第二水槽502内的水流动,工作主体3上端连接有控制部件,控制部件用于控制连接管2内的气压。

使用本装置时,首先通过连接管2将模具主体1与工作主体3内的抽气主体4相连接,启动抽气主体4,将模具主体1内的空气吸出,由于连接管2与第二水槽502相连接,通过第二水槽502内的水对连接管2进行降温,进而将气体的热量传递到水中,同时通过第二转动槽6将外界的空气吸入,外界的冷空气可以对模具内的热气进行一定的降温,同时在气体的推动使第三转动扇叶602转动,进而使第二转轴601转动,通过转动双向丝杆7使夹紧板701相互靠近,对第二转轴601进行挤压,进而降低第二转轴601的转速,使外界的空气进入连接管2内的量减少,使抽气主体4对模具主体1内的空气吸收的更加彻底,通过调节夹紧板701与第二转轴601之间夹紧力的大小,到达调节第二转轴601转速的目的,进而方便调节连接管2内的气压;

抽气主体4在抽气工作时,同时向外排出气体,排出的气体进入第一转动槽402内,在气体的推动下使第一转动扇叶403转动,进而使第一转轴404转动,由于第二转动扇叶405与第一转轴404固定连接,进而使第二转动扇叶405转动,第二转动扇叶405转动将第二水槽502内的水吸出,由于吸水槽与第一水槽5相连接,进而将水排入到第一水槽5内,对水进行降温,保持水的冷却效果良好。

实施例2:

参照图1、图3,一种微真空精密铸造工艺,与实施例1基本相同,更进一步的是:循环部件包括第一转动槽402,第一转动槽402与放置槽401相连接,第一转动槽402内转动连接有第一转轴404,第一转轴404上固定连接有第一转动扇叶403,第一转动扇叶403与第一转动槽402相匹配,便于将放置槽401内的气体排出。

实施例3:

参照图1、图4,一种微真空精密铸造工艺,与实施例1基本相同,更进一步的是:第一转动槽402上端设有吸水槽,第一转轴404上端固定连接有第二转动扇叶405,第二转动扇叶405与吸水槽相匹配,吸水槽与第二水槽502相连接,同时吸水槽与第一水槽5相连接,便于将第二水槽502内的水排入第一水槽5内。

实施例4:

参照图1,一种微真空精密铸造工艺,与实施例1基本相同,更进一步的是:第一转轴404上端设有第二转动槽6,第二转动槽6内转动连接有第二转轴601,第二转轴601下端固定连接有第三转动扇叶602,第三转动扇叶602与第二转动槽6相匹配,第二转动槽6与连接管2相连接,便于控制气体的进入连接管2。

实施例5:

参照图1、图5,一种微真空精密铸造工艺,与实施例1基本相同,更进一步的是:控制部件包括双向丝杆7,第二转轴601上端两侧对称滑动连接有夹紧板701,夹紧板701与第二转轴601相连接,夹紧板701与双向丝杆7螺纹连接,便于控制第二转轴601的转速。

本发明中通过连接管2、工作主体3、抽气主体4方便了将模具主体1内的气体抽出,通过第一水槽5、第二水槽502、第一转动槽402、第一转动扇叶403方便了对气体进行冷却,减少对抽气主体4的损伤。

实施例6:

所述工作主体3上设置有可拆卸的通气管8;所述通气管8的一端与连接管2或者第一转动槽402处的排气口连接,通气管8的另一端封闭;所述通气管8上设置有多个方形气孔81;所述方形气孔81的一侧通气管8的管壁上开设有滑槽;所述滑槽的底部设置有一号弹簧;所述一号弹簧的一侧连接有滑板82;所述滑板82滑动能够改变方形气孔81的大小;所述滑槽的槽底开设有线孔;所述滑板82与一号弹簧连接的一端连接有拉线83;所述通气管8外壁上设置有硬质管84;所述硬质管84的一端通过软管连接有由导热材料制成的盒体85;所述硬质管84内设置有活塞86;所述盒体85、软管至硬质管84的活塞86处均充满有热缩冷胀的材料;所述活塞86与硬质管84的另一端头设置有二号弹簧;所述拉线83穿过一号弹簧和线孔并延伸至通气管8外并连接至硬质管84内的活塞86上;所述盒体85贴在工作主体3和模具主体1上需要散热的位置K;所述方形气孔81临近盒体85位置并正对工作主体3和模具主体1上需要散热的位置K。

工作时,首先确定工作主体3和模具主体1上不受吹气和抽气影响的部位,然后通过温度测量仪检测工作主体3和模具主体1上这些不受吹气和抽气影响的部位处温度容易积聚的重点需要散热的位置K,并在这些位置K处布置通气管8,在每个位置K处的通气管8上开设方形气孔81,使每个方形气孔81一一正对这些位置K,并在这些位置K处贴附固定盒体85,使盒体85能够正常的吸收这些位置K处的温度,每一个方形气孔81与盒体85为一组;当工作主体3和模具主体1上位置K处温度积聚变高时,位置K的温度将传导到盒体85内,从而使盒体85内的热缩冷胀材料收缩,从而使得活塞86在二号弹簧的作用下由硬质管84的一端向软管的方向移动,从而使活塞86拉动拉绳的一端,拉绳将拉动另一端的滑板82,从而使得滑板82滑动进而使方形气孔81增大;在通气管8与连接管2连通时,通气管8内将产生负压吸附,从而能够通过方形气孔81将每一个位置K处的热空气抽走,进而提高位置K处的散热效果,而方形气孔81的大小与每个位置K具体的温度有关,每个位置K的温度越高,方形气孔81将打开的越大,进而能够对处于不同温度的位置K进行差异性的抽气,在不考虑随着通气管8长度的增加而抽气负压越小的条件下,温度越高的位置K处的方形气孔81打开越大将抽取的热空气越多,从而更加合理的分配了通气管8的负压吸附力,使得温度高的位置K处能够被重点散热,区别对待,提高了散热效果;

另一方面,当通气管8与第一转动槽402处的排气口连接时,由于通过连接管2抽入抽气主体4内的热空气已经被降至常温或为冷空气,因此,从第一转动槽402处的排气口排出的气体温度也为常温;当通气管8与第一转动槽402处的排气口连接后,通气管8将向外进行吹气,从而能够通过方形气孔81将每一个位置K处进行吹气散热,进而提高位置K处的散热效果,而方形气孔81的大小与每个位置K具体的温度有关,每个位置K的温度越高,方形气孔81将打开的越大,进而能够对处于不同温度的位置K进行差异性的吹气,在不考虑随着通气管8长度的增加吹气的压力越小的条件下,温度越高的位置K处的方形气孔81打开将越大,吹出的常温气体或冷空气越多,从而更加合理的分配了通气管8的吹气量,使得温度高的位置K处能够被重点散热,区别对待,提高了散热效果;

此外,硬质管84、软管和盒体85的表面均覆盖有一层保温层,盒体85与位置K直接接触的部位不覆盖保温层,以使硬质管84、软管和盒体85内的热缩冷胀的材料温度尽可能的只受位置K具体的温度影响,从而避免方形气孔81和外界环境对硬质管84、软管和盒体85内的热缩冷胀的材料的温度造成较大影响而降低材料受位置K温度影响的灵敏度;热缩冷胀的材料为聚芳基酰胺粉末或硫化镍粉末或铋的粉末或者其他具有热缩冷胀的流体;且硬质管84为细长管,硬质管84的直径可根据滑板82实际需要移动的位移而调整确定。

实施例7:

所述通气管8内部分段设置有内管87;所述内管87的管壁为空心的囊状结构,内管87的管壁可通过充气来改变内管87的管径。

工作时,由于通气管8与连接管2的连接处的的负压压力以及通气与第一转动槽402处的排气口连接处的吹出气体的压力一定,因此,通过改变通气管8的管径大小,能够减弱通气管8的长度对通气管8内压力的影响,进而能够维持通气管8内气流的压力稳定,从而提高通气管8对位置K处的散热效果,因为通气管8内的压力将影响方形气孔81处的空气流动速度,而加速位置K处的空气流动速度有利于提高位置K处的散热效果。

实施例8:

所述第一转动槽402处的排气口处连接有第一分管88的一端;所述第一分管88的另一端垂直正对模具主体1或工作主体3上需要散热位置的表面,所述第一分管88的出气口连接有三根等长的一号绳89;所述一号绳89为热缩冷胀材料制成;三根所述一号绳89之间的夹角均为一百二十度,每根一号绳89与第一分管88之间的夹角小于一百六十度;每根一号绳89外表面均包裹有保温层;三根一号绳89的另一端均固定在模具主体1或工作主体3上需要散热位置的表面。

工作时,模具主体1或工作主体3上需要散热位置的表面温度积聚较高,但有时候该表面积聚最高温度的表面可能并不是第一分管88正对的位置,因此,当模具主体1或工作主体3上需要散热位置的表面最高温度偏离第一分管88正对的位置时,靠近温度最高位置的一号绳89将受热缩短更多,从而使得第一分管88产生偏离而更加靠近温度最高的位置,从而使得第一分管88能够更加准确对温度最高的位置进行吹气散热,进而提高模具主体1或工作主体3的散热效果。

进一步的,所述连接管2、连接水管503、第一分管88和通气管8上均设置有电磁阀门;所述连接管2上的电磁阀门设置在远离第二转动槽6、抽气主体4的位置处,使所述连接管2上的电磁阀门关闭后仍能实现第二转动槽6与抽气主体4通过连接管2导通;通气管8上可根据实际需求合理安排是否安装气泵。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种微真空精密铸造工艺

- 微真空精密铸造工艺