一种滑板的安全检测装置

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及一种运动装备领域,尤其涉及一种滑板的安全检测装置。

背景技术

滑板运动是轮滑运动项目之一,是运动员脚踩滑动的器材,在不同地形、地面及特定设施上,在音乐的旋律下,完成各种复杂的滑行、跳跃、旋转﹑翻腾等高难动作的技巧性运动;

滑板爱好者使用滑板时不仅仅用于普通的滑行,而是做出各种各样的花式动作;这需要滑板具备良好的承载能力,以防止在滑行的途中板断裂导致使用者摔伤;且在使用的过程中路况会随时发生突变,这需要滑板板面砂纸具有良好的贴合力,以防止使用者因砂纸脱落而从滑板上摔下而受伤;现有设备对滑板进行辅助生产的安全检测不够完全。

发明内容

为了克服滑板爱好者使用滑板时不仅仅用于普通的滑行,而是做出各种各样的花式动作;这需要滑板具备良好的承载能力,以防止在滑行的途中板断裂导致使用者摔伤;且在使用的过程中路况会随时发生突变,这需要滑板板面砂纸具有良好的贴合力,以防止使用者因砂纸脱落而从滑板上摔下而受伤;现有设备对滑板进行辅助生产的安全检测不够完全的缺点,本发明的技术问题为:提供一种滑板的安全检测装置。

技术方案:一种滑板的安全检测装置,包括有支撑底架、控制器、强度检测系统、裂纹检测系统和砂纸贴合度检测系统;支撑底架与控制器相连接;支撑底架上方依次设置有强度检测系统、裂纹检测系统和砂纸贴合度检测系统;强度检测系统与裂纹检测系统相连接;裂纹检测系统与砂纸贴合度检测系统相连接。

此外,特别优选的是,强度检测系统包括有第一电动滑轨、第一滑块、第一电动推杆、第一支撑板、第二电动滑轨、第二电动推杆、第二支撑板、第一液压杆、第一顶块、第一传动轮、第一丝杆、第一路面模拟板、第一滑轨、第二路面模拟板、圆柱架、第二液压杆和直压板;第一电动滑轨与支撑底架进行螺栓连接;第一电动滑轨与第一滑块进行滑动连接;第一滑块与第一电动推杆相连接;第一滑块设置有两组;第一电动推杆与第一支撑板相连接;第一支撑板一侧设置有第二电动滑轨;第二电动滑轨与支撑底架进行螺栓连接;第二电动滑轨与第一滑块进行滑动连接;第二电动推杆与第二支撑板相连接;第二支撑板一侧设置有第一液压杆;第一液压杆与第一顶块相连接;第一液压杆与支撑底架进行螺栓连接;第一顶块一侧设置有第一传动轮;第一传动轮与裂纹检测系统相连接;第一传动轮与第一丝杆进行固接;第一丝杆依次与第一路面模拟板和第二路面模拟板进行固接;第一丝杆通过支架与支撑底架进行转动连接;第一路面模拟板与第一滑轨进行滑动连接;第一滑轨与第二路面模拟板进行滑动连接;第一滑轨与支撑底架进行焊接;第二路面模拟板一侧设置有圆柱架;圆柱架与支撑底架进行焊接;圆柱架一侧设置有第二液压杆;第二液压杆与直压板相连接;第二液压杆与支撑底架进行螺栓连接。

此外,特别优选的是,裂纹检测系统包括有第一电机、第一传动轴、第一锥齿轮、第二锥齿轮、第一套杆、第一六棱杆、第二套杆、第二传动轮、第三锥齿轮、第三套杆、第二六棱杆、第四套杆、第三传动轮、第一龙门架、第三电动推杆、第四传动轮、第二丝杆、裂纹红外检测仪、第五传动轮、第三丝杆和第一蜗杆;第一电机与第一传动轴进行固接;第一电机与支撑底架进行螺栓连接;第一传动轴依次与第一锥齿轮和第一蜗杆进行固接;第一传动轴通过支架与支撑底架进行转动连接;第一锥齿轮一侧设置有第二锥齿轮;第二锥齿轮与第一套杆进行固接;第一套杆与第一六棱杆相连接;第一套杆与第一龙门架进行转动连接;第一六棱杆与第二套杆进行固接;第二套杆与第二传动轮进行固接;第二套杆通过支架与支撑底架进行转动连接;第二传动轮外环面通过皮带与第一传动轮进行传动连接;第二锥齿轮另一侧设置有第三锥齿轮;第三锥齿轮与第三套杆进行固接;第三套杆与第二六棱杆相连接;第三套杆与第一龙门架进行转动连接;第二六棱杆与第四套杆进行固接;第四套杆与第三传动轮进行固接;第四套杆通过支架与支撑底架进行转动连接;第三传动轮外环面通过皮带与第四传动轮进行传动连接;第四传动轮与第二丝杆进行固接;第四传动轮外环面通过皮带与第五传动轮进行传动连接;第二丝杆与裂纹红外检测仪进行旋接;第二丝杆与支撑底架进行转动连接;裂纹红外检测仪与第三丝杆进行旋接;第五传动轮与第三丝杆进行固接;第三丝杆与支撑底架进行转动连接;第一蜗杆与砂纸贴合度检测系统相连接。

此外,特别优选的是,砂纸贴合度检测系统包括有第一蜗轮、第一转轴、第六传动轮、第七传动轮、第二转轴、第四锥齿轮、第三液压杆、第二滑块、第二滑轨、第一摩擦板、第一固定板、第四电动推杆、第五电动推杆、第一连接块、第二连接块、第四丝杆、第五锥齿轮和第一推顶板;第一蜗轮与第一蜗杆相啮合;第一转轴两端分别与第一蜗轮和第六传动轮进行固接;第一转轴与支撑底架进行转动连接;第六传动轮外环面通过皮带与第七传动轮进行传动连接;第二转轴两端分别与第七传动轮和第四锥齿轮进行固接;第二转轴与支撑底架进行转动连接;第四锥齿轮一侧设置有第三液压杆;第三液压杆与第二滑块相连接;第三液压杆与支撑底架进行螺栓连接;第二滑块与第二滑轨进行滑动连接;第二滑轨与第一摩擦板进行焊接;第一摩擦板一侧设置有第一固定板;第一固定板分别与第四电动推杆和第五电动推杆相连接;第一固定板与支撑底架进行焊接;第四电动推杆与第二连接块相连接;第五电动推杆与第二连接块相连接;第四丝杆两端分别与第一连接块和第二连接块进行转动连接;第四丝杆与第五锥齿轮进行固接;第四丝杆与第一推顶板进行旋接。

此外,特别优选的是,第一丝杆两侧对称设置有相反螺纹。

此外,特别优选的是,第一路面模拟板和第二路面模拟板上设置有小凸块和弧形板。

此外,特别优选的是,第二滑块和第二滑轨之间设置有弹簧,并通过弹簧相连接。

此外,特别优选的是,第一摩擦板底部设置有橡胶条。

与现有技术相比,本发明具有如下优点:

第一、本发明设计了强度检测系统、裂纹检测系统和砂纸贴合度检测系统;检测了滑板板身的承载能力、车轮在不同路况下的转动能力、滑板车轮架在车身倾斜下的承载能力、及板身在圆杆上的承载能力、板内肉眼无法观察的裂纹以及板面的砂纸贴合力;

第二、本发明对滑板承载能力进行检测,以防止在滑行的途中板断裂导致使用者摔伤;考虑使用的过程中路况会随时发生突变,对滑板的车轮及车轮架进行检测;结合滑板需进行急刹的特点,对滑板板面砂纸的贴合力进行检测,以防止使用者因砂纸脱落而从滑板上摔下而受伤;改变现有设备对滑板进行辅助生产的安全检测不够完全的现状。

附图说明

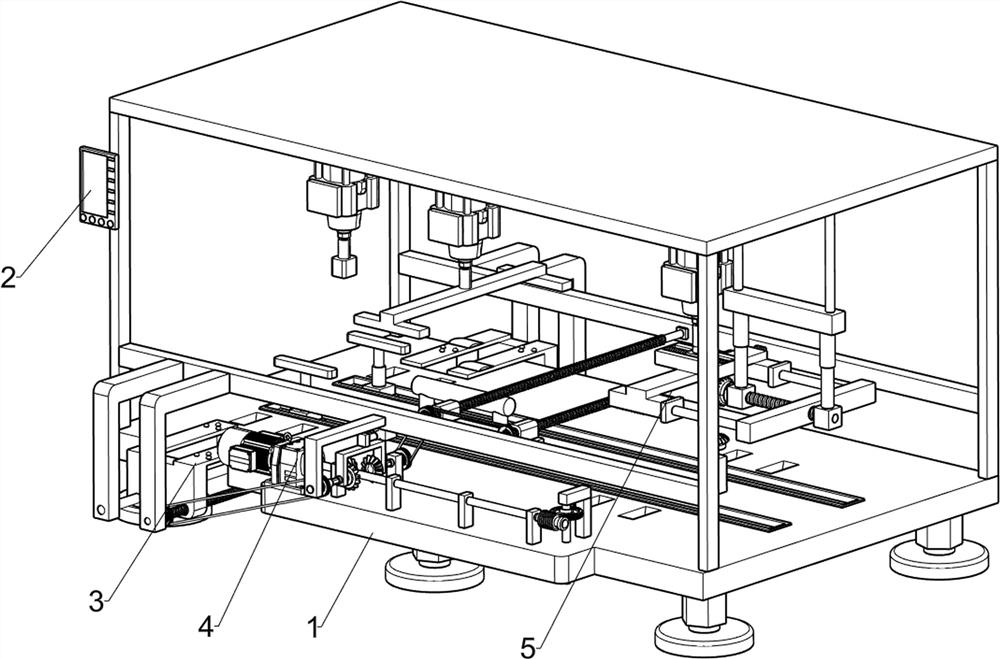

图1为本发明的第一种立体结构示意图;

图2为本发明的第二种立体结构示意图;

图3为本发明强度检测系统的立体结构示意图;

图4为本发明强度检测系统的部分结构示意图;

图5为本发明裂纹检测系统的第一种立体结构示意图;

图6为本发明裂纹检测系统的第二种立体结构示意图;

图7为本发明砂纸贴合度检测系统的第一种立体结构示意图;

图8为本发明砂纸贴合度检测系统的第二种立体结构示意图;

图9为本发明砂纸贴合度检测系统的第三种立体结构示意图。

在图中:1、支撑底架,2、控制器,3、强度检测系统,4、裂纹检测系统,5、砂纸贴合度检测系统,301、第一电动滑轨,302、第一滑块,303、第一电动推杆,304、第一支撑板,305、第二电动滑轨,306、第二电动推杆,307、第二支撑板,308、第一液压杆,309、第一顶块,3010、第一传动轮,3011、第一丝杆,3012、第一路面模拟板,3013、第一滑轨,3014、第二路面模拟板,3015、圆柱架,3016、第二液压杆,3017、直压板,401、第一电机,402、第一传动轴,403、第一锥齿轮,404、第二锥齿轮,405、第一套杆,406、第一六棱杆,407、第二套杆,408、第二传动轮,409、第三锥齿轮,4010、第三套杆,4011、第二六棱杆,4012、第四套杆,4013、第三传动轮,4014、第一龙门架,4015、第三电动推杆,4016、第四传动轮,4017、第二丝杆,4018、裂纹红外检测仪,4019、第五传动轮,4020、第三丝杆,4021、第一蜗杆,501、第一蜗轮,502、第一转轴,503、第六传动轮,504、第七传动轮,505、第二转轴,506、第四锥齿轮,507、第三液压杆,508、第二滑块,509、第二滑轨,5010、第一摩擦板,5011、第一固定板,5012、第四电动推杆,5013、第五电动推杆,5014、第一连接块,5015、第二连接块,5016、第四丝杆,5017、第五锥齿轮,5018、第一推顶板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种滑板的安全检测装置,如图1-9所示,包括有支撑底架1、控制器2、强度检测系统3、裂纹检测系统4和砂纸贴合度检测系统5;支撑底架1与控制器2相连接;支撑底架1上方依次设置有强度检测系统3、裂纹检测系统4和砂纸贴合度检测系统5;强度检测系统3与裂纹检测系统4相连接;裂纹检测系统4与砂纸贴合度检测系统5相连接。

装置在运行之前,先将装置安装在平稳的工作台,接通电源,控制控制器2启动装置,检查各系统之间的运行传动情况,确认传动不出现问题之后关闭装置;将安装好的滑板放在装置的支撑底架1上,再次控制控制器2启动装置,强度检测系统3开始运行,对滑板板面的中心点缓慢施加至滑板所标注的承受体重极限的外力;如果板未断裂,则将板抬起,利用第一路面模拟板3012和第二路面模拟板3014,将滑板的车轮支撑住后,在板面施加标注的受力极限,检测车轮的滑动情况,并结合模拟板上的错开的凸块的设置,检测滑板在路况突变时的承受能力,在结合滑板操作者会使用滑板在铁杆上滑行的操作特点,对滑板进行特使情况下的板面强度检测;如果未出现问题之后,裂纹检测系统4运行,由于滑板是由组合板制成,通过裂纹红外检测仪4018对滑板进行裂纹检测,以确定滑板是否有肉眼无法观察到的裂纹;滑板在滑行的过程中通常会有急刹的操作,这需要板面砂纸具有良好的粘和力,砂纸贴合度检测系统5模拟滑板鞋底部的橡胶垫,外施加板标注能承受的极限力,以保证砂纸受到的是最大的摩擦力,而后利用摩擦板和滑板面的相对移动来检测砂纸的粘和力;本发明对滑板承载能力进行检测,以防止在滑行的途中板断裂导致使用者摔伤;考虑使用的过程中路况会随时发生突变,对滑板的车轮及车轮架进行检测;结合滑板需进行急刹的特点,对滑板板面砂纸的贴合力进行检测,以防止使用者因砂纸脱落而从滑板上摔下而受伤;改变现有设备对滑板进行辅助生产的安全检测不够完全的现状。

强度检测系统3包括有第一电动滑轨301、第一滑块302、第一电动推杆303、第一支撑板304、第二电动滑轨305、第二电动推杆306、第二支撑板307、第一液压杆308、第一顶块309、第一传动轮3010、第一丝杆3011、第一路面模拟板3012、第一滑轨3013、第二路面模拟板3014、圆柱架3015、第二液压杆3016和直压板3017;第一电动滑轨301与支撑底架1进行螺栓连接;第一电动滑轨301与第一滑块302进行滑动连接;第一滑块302与第一电动推杆303相连接;第一滑块302设置有两组;第一电动推杆303与第一支撑板304相连接;第一支撑板304一侧设置有第二电动滑轨305;第二电动滑轨305与支撑底架1进行螺栓连接;第二电动滑轨305与第一滑块302进行滑动连接;第二电动推杆306与第二支撑板307相连接;第二支撑板307一侧设置有第一液压杆308;第一液压杆308与第一顶块309相连接;第一液压杆308与支撑底架1进行螺栓连接;第一顶块309一侧设置有第一传动轮3010;第一传动轮3010与裂纹检测系统4相连接;第一传动轮3010与第一丝杆3011进行固接;第一丝杆3011依次与第一路面模拟板3012和第二路面模拟板3014进行固接;第一丝杆3011通过支架与支撑底架1进行转动连接;第一路面模拟板3012与第一滑轨3013进行滑动连接;第一滑轨3013与第二路面模拟板3014进行滑动连接;第一滑轨3013与支撑底架1进行焊接;第二路面模拟板3014一侧设置有圆柱架3015;圆柱架3015与支撑底架1进行焊接;圆柱架3015一侧设置有第二液压杆3016;第二液压杆3016与直压板3017相连接;第二液压杆3016与支撑底架1进行螺栓连接。

组装好的滑板事先放在支撑底架1上的车轮槽内,第一液压杆308推动第一顶块309移动,当第一顶块309接触到滑板板面时开始施加力,缓慢施加至产品牌上标注的所能承受的极限力;如果未出现断裂则保持一段时间,而后释放,第一电动推杆303和第二电动推杆306运行分别推动第一支撑板304和和第二支撑板307将滑板抬起,而后第一电动滑轨301和第二电动滑轨305同时运行通过第一滑块302带动第一电动推杆303和第二电动推杆306移动至圆柱架3015处,而后第一电动推杆303和第二电动推杆306运行带动滑板移动至与圆柱架3015杆水平接触,而后第二液压杆3016运行推动直压板3017接触滑板的板面,形成一个微固定,而后第一电动推杆303和第二电动推杆306分别带动第一支撑板304和第二支撑板307脱离滑板,第二液压杆3016开始施加外力至滑板所标注的受力极限,查看滑板是否会发生明显的断裂;如果未出现断裂,将滑板重新定位至初始的支撑底架1上的车轮槽内;裂纹检测系统4传动第一传动轮3010运行,实现系统与系统之间的动力传输;第一传动轮3010带动第一丝杆3011转动,第一丝杆3011传动第一路面模拟板3012和第二路面模拟板3014开始在第一滑轨3013上相向而移动至模拟板可接触到滑板车轮;而后第一电动推杆303和第二电动推杆306运行带动滑板移动至车轮与第一路面模拟板3012和第二路面模拟板3014相接触;第一液压杆308运行带动第一顶块309接触滑板板面,并施加滑板标注的极限承受力,此时第一电动推杆303和第二电动推杆306带动第一支撑板304和第二支撑板307脱离滑板;而后第一丝杆3011再次转动,带动第一路面模拟板3012和第二路面模拟板3014开始在车轮上滑动,以完成对车轮在不同情况下受力模拟,确定车轮在受力时所保持的良好的转动力和车轮架受力倾斜时的承载力;本系统对滑板板面的中心点缓慢施加至滑板所标注的承受体重极限的外力;如果板未断裂,则将板抬起,利用第一路面模拟板3012和第二路面模拟板3014,将滑板的车轮支撑住后,在板面施加标注的受力极限,检测车轮的滑动情况,并结合模拟板上的错开的凸块的设置,检测滑板在路况突变时的承受能力,在结合滑板操作者会使用滑板在铁杆上滑行的操作特点,对滑板进行特使情况下的板面强度检测。

裂纹检测系统4包括有第一电机401、第一传动轴402、第一锥齿轮403、第二锥齿轮404、第一套杆405、第一六棱杆406、第二套杆407、第二传动轮408、第三锥齿轮409、第三套杆4010、第二六棱杆4011、第四套杆4012、第三传动轮4013、第一龙门架4014、第三电动推杆4015、第四传动轮4016、第二丝杆4017、裂纹红外检测仪4018、第五传动轮4019、第三丝杆4020和第一蜗杆4021;第一电机401与第一传动轴402进行固接;第一电机401与支撑底架1进行螺栓连接;第一传动轴402依次与第一锥齿轮403和第一蜗杆4021进行固接;第一传动轴402通过支架与支撑底架1进行转动连接;第一锥齿轮403一侧设置有第二锥齿轮404;第二锥齿轮404与第一套杆405进行固接;第一套杆405与第一六棱杆406相连接;第一套杆405与第一龙门架4014进行转动连接;第一六棱杆406与第二套杆407进行固接;第二套杆407与第二传动轮408进行固接;第二套杆407通过支架与支撑底架1进行转动连接;第二传动轮408外环面通过皮带与第一传动轮3010进行传动连接;第二锥齿轮404另一侧设置有第三锥齿轮409;第三锥齿轮409与第三套杆4010进行固接;第三套杆4010与第二六棱杆4011相连接;第三套杆4010与第一龙门架4014进行转动连接;第二六棱杆4011与第四套杆4012进行固接;第四套杆4012与第三传动轮4013进行固接;第四套杆4012通过支架与支撑底架1进行转动连接;第三传动轮4013外环面通过皮带与第四传动轮4016进行传动连接;第四传动轮4016与第二丝杆4017进行固接;第四传动轮4016外环面通过皮带与第五传动轮4019进行传动连接;第二丝杆4017与裂纹红外检测仪4018进行旋接;第二丝杆4017与支撑底架1进行转动连接;裂纹红外检测仪4018与第三丝杆4020进行旋接;第五传动轮4019与第三丝杆4020进行固接;第三丝杆4020与支撑底架1进行转动连接;第一蜗杆4021与砂纸贴合度检测系统5相连接。

完成前序的板强度检测之后,第一电动滑轨301和第二电动滑轨305运行将滑板定位至裂纹红外检测仪4018下方;第一电机401带动第一传动轴402传动第一锥齿轮403和第一蜗杆4021,第一蜗杆4021负责传动砂纸贴合度检测系统5,实现系统与系统之间的动力输送;第三电动推杆4015运行带动第一龙门架4014移动,第一龙门架4014带动第三套杆4010移动,第三锥齿轮409跟随移动并啮合第一锥齿轮403,第三锥齿轮409获得动力带动第三套杆4010传动第二六棱杆4011,第二六棱杆4011带动第四套杆4012传动第三传动轮4013,第三传动轮4013传动第四传动轮4016带动第二丝杆4017转动,由于第四传动轮4016是双轨设置,第四传动轮4016传动第五传动轮4019带动第三丝杆4020转动,第二丝杆4017和第三丝杆4020同时转动实现了裂纹红外检测仪4018的移动,完成对滑板内肉眼不可见的裂纹的检测,判断滑板是否失效;裂纹检测系统4的动力传输过程,第三电动推杆4015运行推动第一龙门架4014带动第一套杆405移动,第二锥齿轮404跟随移动至啮合第一锥齿轮403,第一锥齿轮403获得动力带动第一套杆405传动第一六棱杆406,第一六棱杆406带动第二套杆407传动第二传动轮408,第二传动轮408传动第一传动轮3010实现对强度检测系统3的动力控制;本系统结合滑板是由组合板制成,通过裂纹红外检测仪4018对滑板进行裂纹检测,以确定滑板是否有肉眼无法观察到的裂纹。

砂纸贴合度检测系统5包括有第一蜗轮501、第一转轴502、第六传动轮503、第七传动轮504、第二转轴505、第四锥齿轮506、第三液压杆507、第二滑块508、第二滑轨509、第一摩擦板5010、第一固定板5011、第四电动推杆5012、第五电动推杆5013、第一连接块5014、第二连接块5015、第四丝杆5016、第五锥齿轮5017和第一推顶板5018;第一蜗轮501与第一蜗杆4021相啮合;第一转轴502两端分别与第一蜗轮501和第六传动轮503进行固接;第一转轴502与支撑底架1进行转动连接;第六传动轮503外环面通过皮带与第七传动轮504进行传动连接;第二转轴505两端分别与第七传动轮504和第四锥齿轮506进行固接;第二转轴505与支撑底架1进行转动连接;第四锥齿轮506一侧设置有第三液压杆507;第三液压杆507与第二滑块508相连接;第三液压杆507与支撑底架1进行螺栓连接;第二滑块508与第二滑轨509进行滑动连接;第二滑轨509与第一摩擦板5010进行焊接;第一摩擦板5010一侧设置有第一固定板5011;第一固定板5011分别与第四电动推杆5012和第五电动推杆5013相连接;第一固定板5011与支撑底架1进行焊接;第四电动推杆5012与第二连接块5015相连接;第五电动推杆5013与第二连接块5015相连接;第四丝杆5016两端分别与第一连接块5014和第二连接块5015进行转动连接;第四丝杆5016与第五锥齿轮5017进行固接;第四丝杆5016与第一推顶板5018进行旋接。

完成裂纹检测之后,第一电动滑轨301和第二电动滑轨305运行将滑板定位至第一摩擦板5010下方;第三液压杆507运行带动第二滑块508推动第二滑轨509移动,第一摩擦板5010跟随移动至与滑板的板面相接触,并施加滑板标注的极限承受力,这样就能保证在推顶的过程中,滑板的砂纸所受的摩擦力最大;与此同时,第四电动推杆5012和第五电动推杆5013运行分别带动第一连接块5014和第二连接块5015移动,第四丝杆5016、第五锥齿轮5017和第一推顶板5018跟随移动至第五锥齿轮5017与第四锥齿轮506相啮合;此时第一推顶板5018和第一摩擦板5010处于同一水平线上,第一蜗杆4021啮合第一蜗轮501带动第一转轴502转动,第一转轴502带动第六传动轮503传动第七传动轮504,第七传动轮504带动第二转轴505传动第四锥齿轮506,第五锥齿轮5017获得动力带动第四丝杆5016转动,第四丝杆5016传动第一推顶板5018移动,第一推顶板5018推顶第一摩擦板5010带动第二滑轨509移动,由于第一摩擦板5010的底部橡胶设置,实现了对滑板板面砂纸贴合力的检测;对于第一摩擦板5010和第二滑轨509的回程则由第二滑块508两端的弹簧进行动力提供;本系统针对滑板在滑行的过程中通常会有急刹的操作,这需要板面砂纸具有良好的粘和力,模拟滑板鞋底部的橡胶垫,外施加板标注能承受的极限力,以保证砂纸受到的是最大的摩擦力,而后利用摩擦板和滑板面的相对移动来检测砂纸的粘和力。

第一丝杆3011两侧对称设置有相反螺纹。

便于实现第一路面模拟板3012和第二路面模拟板3014的靠近,以检测滑板车轮在遇到不同路面下的车轮架的承受能力。

第一路面模拟板3012和第二路面模拟板3014上设置有小凸块和弧形板。

便于模拟滑板车轮在遇到不同路面下的车轮架的承受能力。

第二滑块508和第二滑轨509之间设置有弹簧,并通过弹簧相连接。

便于实现第一摩擦板5010在不受外力时的回程。

第一摩擦板5010底部设置有橡胶条。

模拟滑板鞋的橡胶鞋底,以加大滑板上的砂纸所受的摩擦力,达到对砂纸紧固能力的检测。

上述实施例是提供给熟悉本领域内的人员来实现或使用本发明的,熟悉本领域的人员可在不脱离本发明的发明思想的情况下,对上述实施例做出种种修改或变化,因而本发明的保护范围并不被上述实施例所限,而应该是符合权利要求书提到的创新性特征的最大范围。

- 一种滑板的安全检测装置

- 一种碳滑板检测装置、碳滑板检测台及其检测方法