一种带周向孔薄壁零件的加工方法

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及薄壁零件的机械加工领域,特别是涉及一种带周向孔薄壁零 件的加工方法。

背景技术

金属薄壁零件由于刚性差、强度弱,在加工过程中极易产生变形,不易 保证零件的加工质量。其中装夹受力变形这一因素通常通过专用夹具设计来 解决,现有夹具主要采用液压或气压膨胀外抱式结构,即在夹具主体与夹紧 孔壁之间有一个环形封闭腔室,通过调节腔室的液压或气压强度,调节抱紧 零件外壁的力度,从而经过多次核算试验得出最优结果,控制零件的变形。

现有一带周向孔系的薄壁零件,多为轴套、衬套类零件,用于运动件与 机体之间起保护作用,减少磨损。根据零件的设计要求结构特点,设计一种 新的装夹方式配合机械加工工艺规程。

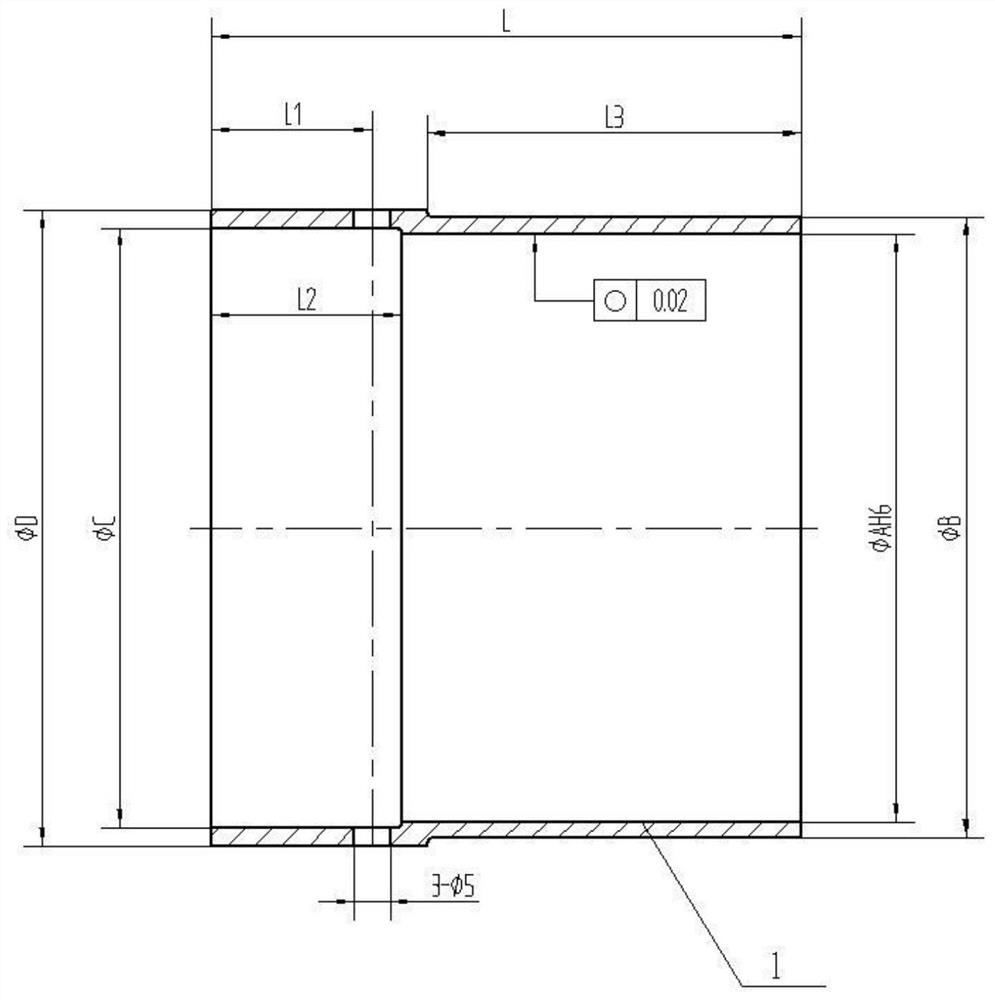

带周向孔系的薄壁零件结构示意(如图1),薄壁零件最薄可达2-3mm(φ B-φA)/2;外形尺寸范围较大;周向至少有3个或更多组均布的尺寸不小于 φ5mm的通孔或者螺纹孔系,更换时装拆辅助用;内孔尺寸公差要求较高如 φAH6,圆度要求较高如0.02,满足热套过盈量要求;外圆要求不高如φB和 φD,一般喷涂耐磨金属,热套配合后需再加工。此零件的加工,难点在于控 制加工时卡爪夹紧引起变形。夹紧力过大易变形,过小零件易在加工中掉落。 包括:尺寸公差、形位公差均需要满足热套要求。

发明内容

本发明的目的在于克服现有技术的不足,提供一种带周向孔薄壁零件的 加工方法,通过对加工工艺顺序的合理安排,利用零件本体上加工后的周向 孔系设计专用夹具,精加工至图纸要求,既车去内孔变形量,同时也避免了 装夹变形。

本发明的目的是这样实现的:

一种带周向孔薄壁零件的加工方法,包括以下步骤:

步骤1粗车;

三爪夹零件毛坯外圆,粗车外圆、内孔及两端面,预留后续步骤所需加 工余量;

步骤2钻孔

在非配合端处沿周向均布钻多个通孔,作为后续加工配合端时安装专用 夹具;

步骤3精车非配合端

软三爪夹配合端外圆,端面靠平,精车非配合端外圆、内孔及非配合端 端面至设计尺寸;

步骤4精车配合端

利用专用夹具对零件进行装夹,软三爪夹专用夹具,靠平非配合端端面, 精车配合端外圆、内孔及端面至设计尺寸,所述专用夹具包括夹持螺钉、受 力填块和螺母,所述受力填块设置在薄壁零件的内孔中,夹持螺钉穿入周向 的通孔后与受力填块螺纹连接,所述螺母设置在零件外圆处,与夹持螺钉配 合,用于固定零件与专用夹具。

进一步地,所述步骤4中的夹持螺钉、受力填块和螺母均采用细牙螺纹, 减小相互间的配合间隙,夹持螺钉数量与周向通孔数量一致。

进一步地,所述步骤4中,螺母固定零件与专用夹具时,利用杠杆千分 表监控紧固过程中零件受力变形情况。

进一步地,所述步骤2中,周向通孔设置有3个,直径不小于φ5mm。

进一步地,所述步骤2中的通孔可加工成螺纹孔。

由于采用了上述技术方案,本发明具有如下有益效果:

1、本发明在粗车工序时适当多留加工余量,在下道工序钻孔时,能够控 制装夹变形及钻孔引起的变形。

2、通过对薄壁零件加工工艺顺序的合理安排,粗车后即进行钻孔工序, 为后续精加工时安装专用夹具提供定位基准。

3、将专用夹具安装在周向孔系和薄壁零件内孔中,精加工配合端时,软 三爪夹持的力度通过夹持螺钉传递到受力填块上,不直接落在零件本体上, 很大程度减小了已精加工部分的装夹变形,解决了薄壁零件加工时的装夹变 形问题。

附图说明

图1为薄壁零件产品的结构示意图;

图2为本发明步骤1的示意图;

图3为本发明步骤2的示意图;

图4为本发明步骤3的示意图;

图5为本发明步骤4的示意图;

附图标记

1为薄壁零件,101为通孔,102为非配合端,103为配合端,

2为专用夹具,201为夹持螺钉,202为受力填块,203为螺母,

具体实施方式

如图2至图5所示,一种带周向孔薄壁零件的加工方法,包括以下步骤:

步骤1粗车

按图2所示粗车,三爪夹零件毛坯外圆,粗车外圆ФD、内孔ФA及两端 面L,预留后续步骤所需加工余量,适当多留余量,为下道工序钻孔时,控制 装夹变形及钻孔引起的变形;

步骤2钻孔

如图3所示,在非配合端102处沿周向均布钻多个通孔101,作为后续加 工配合端103时安装专用夹具2;本实施例中,周向孔均布设有3个,孔直径 尺寸不小于φ5mm,可以为通孔101,也可加工成螺纹孔;

步骤3精车非配合端

按图4所示精加工,软三爪夹配合端103外圆,端面靠平,精车非配合 端102外圆ФC、内孔ФD及非配合端端面至设计尺寸;

步骤4精车配合端

按图5所示精加工,利用专用夹具2对薄壁零件1进行装夹,软三爪夹 专用夹具2,靠平非配合端102端面,精车配合度要求较高的配合端103外圆 ФB、内孔ФAH6及端面L至设计尺寸,同时满足内孔圆度达到0.02,因此, 精车配合端103时,设计专用夹具,所述专用夹具2包括夹持螺钉201、受力 填块202和螺母203,所述受力填块202设置在薄壁零件1的内孔中,夹持螺 钉201穿入周向的通孔101后与受力填块202螺纹连接,本实施例中,夹持 螺钉201、受力填块202和螺母203均采用细牙螺纹,减小相互间的配合间隙, 螺母203设置在薄壁零件1外圆处,与夹持螺钉201配合,用于固定薄壁零 件1与专用夹具2,螺母203固定薄壁零件1与专用夹具2时,利用杠杆千分 表监控紧固过程中薄壁零件1受力变形情况,夹持螺钉201的数量与周向通 孔101数量一致。

精加工时,软三爪夹持的力度通过夹持螺钉传递到受力填块上,不直接 落在零件本体上,很大程度减小了已精加工部分的装夹变形。夹持螺钉可根 据零件周向孔系的数量、直径适当的增多、增大,选用细牙螺钉即可,精加 工单个零件本身后,在与之配合的零件热套后,再磨削外圆达到设计要求。

本发明通过对工艺顺序的合理安排,专用夹具的设计,成功的解决了薄 壁零件加工时的装夹变形问题。

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制, 尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人 员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本 发明权利要求书所限定的范围。

- 一种带周向孔薄壁零件的加工方法

- 一种薄壁零件内孔精密加工方法