海上风机基础及其施工方法、抗冰装置及风力发电机组

文献发布时间:2023-06-19 10:49:34

技术领域

本发明属于海上风电机组运行维护技术领域,具体涉及一种海上风机基础及其施工方法、抗冰装置及风力发电机组。

背景技术

随着能源转型的要求,风电由于其技术成熟度以及较低的度电成本,已经成为绿色能源中发展最快的能源之一。而海上风电由于靠近电力消纳中心,不需要占用陆地面积,因此在最近几年的发展更受到社会各界的支持。

在海上风电场的建设中,在辽宁、河北、天津等沿海省份的海域中,由于气候的原因需要考虑基础结构遭受海冰的撞击作用。由于海冰的撞击力较大且冰载的作用模式多样,可能会导致海上风里发电机组的支撑结构的极限和疲劳受到较大的影响。因此,在有海冰的海域中设计风机基础时,需要设计成海冰先于结构遭到破坏。当前重冰区海域的大型钢结构建筑物抗冰装置的设计方法是在基础筒柱上的潮差段安装抗冰锥,当浮冰作用于椎体斜面时,浮冰的破坏模式由挤压破坏转变为弯曲破坏,因此抗冰锥有助于减小浮冰的撞击荷载。

然而,当前的抗冰锥设计极大增大了水线面,在没有浮冰时会增大波浪作用的极限载荷和疲劳载荷,从而造成基础筒柱的工程量更大以抵御波浪的载荷;并且,现有的抗冰锥设计斜面曲率不变,并没有最高效地减小浮冰的冲击力,不能保证不同厚度的浮冰都的破坏模式都为弯曲破坏。

发明内容

为了解决现有技术中存在的问题,本发明提供一种海上风机基础抗冰装置,既可以通过减少水线面达到减小波浪载荷的效果,可以通过抗冰锥壳板曲率的改变减小浮冰的冲击力,并且使得浮冰更容易发生弯曲破坏,最终起到降低冰载荷的作用。

为了实现上述目的,本发明采用的技术方案是:一种海上风机基础抗冰装置,包括壳板、肘板、水密隔板、上圈梁和下圈梁,上圈梁和下圈梁分别与肘板的两端连接,肘板沿上圈梁和下圈梁周向均匀布置,水密隔板设置在肘板的中部,肘板的宽度从中心向两端逐渐减小,壳板关于水密隔板上下对称,壳板与肘板、上圈梁以及下圈梁连接,壳板为曲面。

肘板与壳板的相交线为超椭圆曲线,满足下列公式:(x/a)

m=n=2,且a=b,壳板外轮廓线为标准圆。

肘板上开设减重孔。

壳板、肘板、水密隔板、上圈梁和下圈梁上设防腐层。

一种海上风机基础,包括筒形基础和抗冰装置,抗冰装置设置在筒形基础的外侧,筒形基础的外侧面与抗冰装置之间的空腔填充水泥浆,抗冰装置采用权利要求1-5任一项所述的海上风机基础抗冰装置。

抗冰装置与筒形基础之间设置连接钢筋。

抗冰装置通过上圈梁和下圈梁与筒形基础连接,通过抗冰装置的高度可调。

本发明所述海上风机基础的施工方法,包括以下步骤:

在岸上将抗冰装置构件安装于筒形基础外部,且抗冰装置构件卡接在上圈梁和下圈梁上;

在海上作业时将基础进行打桩和沉桩;

在海上作业时对筒形基础与抗冰装置之间的空腔进行灌浆,使筒形基础与所述抗冰装置固定。

一种风力发电机组,采用本发明所述的海上风机基础。

与现有技术相比,本发明至少具有以下有益效果:

曲面壳板将浮冰迎面以冲击力分解成与壳板垂直的力和与壳板平行力,随着浮冰与抗冰锥接触程度的增大,所述与壳板垂直的力逐渐增大,与壳板平行力逐渐减小,对海冰的作用形成弯曲破坏,可最大限度降低海冰强度,从而减小海冰的冲击力;与普通锥形抗冰锥相比,相同直径下,水线面更小,可以更好减小波浪载荷的作用;结构简单、易于施工,所需施工设备很少,施工成本低。

进一步的,优化肋板的外形,通过变曲率的肋板外形,实现减小SCF值,减小了海冰的冲击力,并更有利于产生弯曲破坏。

附图说明

下面结合附图对本发明的示例性实施例进行详细描述,本发明的以上和其它特点及优点将变得更加清楚,附图中:

图1是海上风机结构示意图。

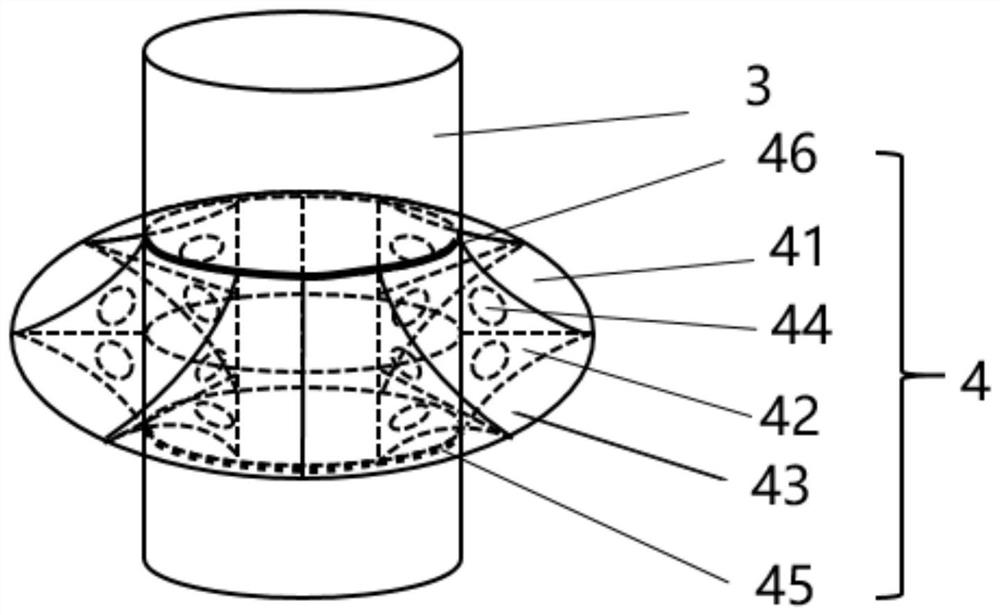

图2是一种可实施的海上风机基础抗冰装置结构图。

图3是一种可实施的海上风机基础抗冰装置正视图。

图4是一种可实施的海上风机基础抗冰装置肘板图。

图5是传统海上风机基础抗冰装置受力示意图。

图6是一种可实施的海上风机基础抗冰装置受力示意图。

附图中,1-风机机组,2-塔架,3-筒形基础,4-抗冰装置,41-壳板,42-肘板,43-水密隔板,44-减重孔,46-上圈梁,47-下圈梁。

具体实施方式

下面结合附图对本发明/发明做详细叙述,在附图中示出了本发明的实例性实施例。

参考图1和图2,所述抗冰装置围绕基础筒体设置,所述抗冰装置包括多个抗冰构件:包括壳板41、肘板42、水密隔板43、上圈梁46和下圈梁47,上圈梁46和下圈梁47分别与肘板42的两端连接,肘板42沿上圈梁46和下圈梁47周向均匀布置,水密隔板43设置在肘板42的中部,肘板42的宽度从中心向两端逐渐减小,壳板41关于水密隔板43上下对称,壳板41与肘板42、上圈梁46以及下圈梁47连接,壳板41为曲面,所述抗冰装置安装在风机机组1、塔架2下方的筒形基础3上。

壳板41之间通过肘板42和水密隔板43相连接,肘板42和水密隔板43可以增强抗冰装置的整体刚度和强度。

所述上下壳板41中间的水密隔板43还可以防止海水进入所述抗冰锥的内部,对抗冰锥造成腐蚀或冻胀破坏。

上圈梁46和下圈梁47直接焊接在筒形基础3上,抗冰装置4可直接安装固定在圈梁上。

所述的抗冰装置结构中,上下肘板42是对称的,所述抗冰装置的正视图中,肘板与壳板的相交线以超椭圆曲线进行描述,如图4所示,抗冰锥肋板正视图的外形曲线满足下列公式:

(x/a)

其中,x、y分别代表所述轮廓线上的任意一点在局部坐标系x轴长轴和y轴短轴上的坐标值,a代表所述壳板41俯视图外轮廓线在X轴上的宽度的1/2值,b代表所壳板41俯视图外轮廓线在Y轴上的高度值。在所述抗冰锥肋板正视图的外形满足的公式中,m=n且均满足在[1.5,2.2]的区间内。

超椭圆函数式是基于椭圆函数提出的一种新的形状函数式,通过两个变量m和n能够绘出包括椭圆在内的一族曲线。根据超椭圆函数式绘出的曲线称为超椭圆曲线。当m=n=2时,超椭圆曲线退化为椭圆曲线;当m=n=1时,超椭圆曲线退化为直线。由于引入了变量m和n,使得设计域的范围变大,因此,在形状优化过程中,通过设置合适的m和n值来实现减小SCF值的目的。

如果m和n在[1.50,2.20]的区间之外,则无法实现上述效果,具体的,在m和n小于1.0的情况下,抗冰装置的形状趋近于凸的椭圆,不能起到使浮冰弯曲破坏的作用,并且会增大水线面,造成非冰期时的疲劳载荷过大;在m和n大于2.5的情况下,抗冰锥的形状曲率变化不平缓,会导致局部受到浮冰的冲击过大,导致抗冰装置的极限破坏。

如图5所示,当采用传统抗冰锥方案,即当m=n=1时,肋板的曲率为定值,整个肋板与基础筒体之间的夹角为α

参考图3和图6,当采用超椭圆抗冰锥方案,如当m=n=2时,肋板的曲率不是一个定值,整个肋板与基础筒体之间的夹角为α

在壳板41、肘板42、水密隔板43、上圈梁46和下圈梁47上设防腐层。

肘板42关于水密隔板43上下对称,所述抗冰装置的正视图中,肘板与壳板的相交线以超椭圆曲线进行描述,如图4所示,抗冰锥正视图的外形曲线满足下列公式:

(x/a)

其中,x、y分别代表所述轮廓线上的任意一点在局部坐标系x轴(长轴)和y轴(短轴)上的坐标值,a代表所述壳板41俯视图外轮廓线在X轴上的宽度的1/2值,b代表所壳板41俯视图外轮廓线在Y轴上的高度值,在所述壳板41满足的公式中,m=n=1.9。

采用本发明所述抗冰装置的海上风机基础,抗冰装置4设置在基础结构的外侧,基础外侧面与抗冰装置之间的空腔填充水泥浆。

抗冰装置与基础之间设置连接钢筋。

作为一种可选的实时方式,上圈梁46和下圈梁47采用螺旋形;若潮差较大,以便后期调节抗冰装置4的高程。

还可以在海上风机基础的外侧壁设置多组上圈梁46和下圈梁47,用于改变抗冰装置4的高度。

海上风机基础的外侧设置多个预埋连接柱,所述预埋连接柱用于连接上圈梁46和下圈梁47,通过改变上圈梁46和下圈梁47的位置改变抗冰装置4的高度。

本发明所述的海上风电基础抗冰锥的施工安装方法,包括以下步骤:

1)在岸上将抗冰装置构件安装于筒形基础外部,且卡在上下圈梁之上

2)在海上作业时将筒形基础进行打桩和沉桩

3)在海上作业时对筒形基础与抗冰装置之间的空腔进行灌浆,使筒形基础与所述抗冰装置固定。

一种海上风力发电机组,采用筒形基础3,所述基础上设置本发明所述海上风机基础抗冰装置。

尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以做出很多形式,这些均属于本发明权利要求的保护范围之内。

- 海上风机基础及其施工方法、抗冰装置及风力发电机组

- 一种海上风电筒形基础、格构式抗冰装置及风力发电机组