圆管不同角度焊接调整装置

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及焊接技术领域,特别涉及一种圆管不同角度焊接调整装置。

背景技术

在生产应用中,通常需要对圆管之间进行不同角度的焊接。圆管尺寸不同、圆管之间焊接角度不同都会对激光焦点位置调整乃至整个焊接过程产生显著的影响。圆管旋转角度的调节和焊接位置的控制是决定焊接质量的关键因素。因此,对焊接圆管进行精准定位,严格控制焊接过程中的运动轨迹,对于提高焊接接头质量具有重要的意义。然而,在圆管实际焊接过程中,往往需基于各种定位工具对圆管位置进行初步定位,采用专用的执行装置来控制激光焦点位置与焊接点之间的距离,存在圆管角度调节过程复杂、焊接设备成本高、焊接轨迹控制精度低等问题,从而使得焊接效率与焊接质量难以满足要求。

发明内容

本发明是为了克服现有技术的不足,提供一种专用于圆管不同角度焊接的调整装置,精准调节圆管焊接需要旋转的角度及准确控制旋转焊接时圆管的位置,减少焊接过程中调整焊接角度的时间,提高焊接轨迹控制精度,完成圆管之间不同角度的对接焊。

为了达到上述目的,本发明提供了一种圆管不同角度焊接调整装置,其夹持驱动焊接圆管的斜截面重合形成环形焊缝,且斜截面法线与焊接旋转中心轴重合,在旋转焊接过程中装置能够控制所述环形焊缝各焊接点的位置变化,从而使各焊接点与激光焦点位置的距离保持不变。

具体地,圆管不同角度焊接调整装置包括角度调整动力输入组件、角度调整旋转组件、旋转中心前后调节组件、旋转中心上下调节组件、夹紧脱离组件、旋转焊接组件、角度变化补偿调节组件、尺寸变化补偿调节组件、升降补偿实施组件以及指示组件;角度调整动力输入组件将动力输入至角度调整旋转组件、旋转中心前后调节组件以及角度变化补偿调节组件,驱动角度调整旋转组件旋转,旋转后焊接圆管放置于角度调整旋转组件中夹紧,并由激光头切除一部分而形成椭圆斜截面,经角度调整旋转组件调节使椭圆斜截面完全重合,同时经旋转中心前后调节组件调节使椭圆斜截面法线与焊接旋转中心轴位于同一纵向竖直面内,旋转中心上下调节组件调整焊接旋转中心轴位置,使之与焊接椭圆斜截面法线重合,并将动力输入至尺寸变化补偿调节组件;尺寸变化补偿调节组件确认焊接圆管半径,旋转中心前后调节组件以及角度变化补偿调节组件确认焊接圆管旋转角度;夹紧脱离组件将焊接圆管夹紧并使其与角度调整旋转组件脱离,旋转焊接组件驱动夹紧脱离组件以及夹持的焊接圆管绕焊接旋转中心轴旋转完成环形焊接;升降补偿实施组件在焊接过程中驱动焊接圆管上下往复移动形成椭圆调节,使焊接圆管各焊接点与激光焦点位置的距离保持不变;指示组件对焊接圆管的数据调整进行可视化显示。

其中,所述角度调整动力输入组件包括支撑底板、滑移底板、角度调节旋转手轮、蜗轮蜗杆箱体、蜗杆和蜗轮;所述支撑底板左右两侧对称地设置有凹槽,所述滑移底板左右两侧对称地设置有凸起块,并卡设在所述支撑底板的凹槽内;所述角度调节旋转手轮旋转安装在所述支撑底板上,所述蜗轮蜗杆箱体固定在所述滑移底板上,所述蜗杆旋转设置在所述蜗轮蜗杆箱体上,与右侧的所述蜗轮相互啮合,同时所述蜗杆的前端穿入所述角度调节旋转手轮内;

所述角度调整旋转组件包括功能相同、对称地设置在传动连接轴两端的左、右两部分,所述传动连接轴与固定于所述滑移底板上的传动支撑杆旋转连接;所述角度调整旋转组件的右侧部分设有调角轴、转动圆盘、夹紧移动装置和对接丝杠,所述调角轴包括旋转轴和支撑轴,所述旋转轴旋转安装在所述滑移底板上,下端与所述蜗轮固定连接,上端与所述转动圆盘固定连接,所述旋转轴上设置有角度调整锥齿轮,所述角度调整锥齿轮与所述传动连接轴右端固定设置的角度调整传动锥齿轮相互啮合,所述支撑轴内设有螺纹孔,并穿过所述转动圆盘上设置的圆柱通孔;所述转动圆盘沿直径方向设置有凹槽,所述夹紧移动装置滑动设置在所述转动圆盘的凹槽内,所述对接丝杠沿所述转动圆盘的凹槽方向设置且与固定在所述转动圆盘上的对接丝杠支架旋转连接,并与所述夹紧移动装置底部设置的螺纹孔相互啮合,所述对接丝杠的右端固定设置有一对接前进手轮;

所述旋转中心前后调节组件包括旋转中心调节椭圆和调节连接块,所述角度调节旋转手轮与一动力传输轴通过齿轮组相互啮合传动,所述动力传输轴与一调节支撑轴通过齿轮组相互啮合传动,所述调节支撑轴旋转安装在所述支撑底板上,同时与所述旋转中心调节椭圆固定连接,所述旋转中心调节椭圆内部的滑槽内设置有滑动轴,所述滑移底板上同样设置有滑动轴,所述调节连接块同时套设于所述旋转中心调节椭圆和所述滑移底板的滑动轴上,将所述旋转中心调节椭圆与所述滑移底板相连;

所述旋转中心上下调节组件在传动杆左右两端对称地设有功能相同的传动机构;所述旋转中心上下调节组件右侧部分包括有调节杆,所述调节杆内设有圆柱孔,并固定于所述支撑底板右侧,所述调节杆顶端旋转安装有转动直齿轮,所述转动直齿轮中设有螺纹通孔,双调节杆底端设有螺柱,所述双调节杆底端的螺柱穿入所述调节杆的圆柱孔内部,并与所述转动直齿轮的中心孔螺纹啮合,所述转动直齿轮与固定安装在第一传动支撑摇柱上的传动直齿轮相互啮合,所述第一传动支撑摇柱旋转安装于所述支撑底板上;所述旋转中心上下调节组件右侧部分在所述第一传动支撑摇柱上凸出地设置有一调节摇柱,同时所述调节摇柱与所述传动杆旋转安装,使所述传动杆与所述第一传动支撑摇柱联动,所述旋转中心上下调节组件左侧部分的第二传动支撑摇柱上固定设置有连接销,同时所述连接销与所述传动杆旋转安装,使所述传动杆与所述第二传动支撑摇柱联动;

所述夹紧脱离组件包括由锁死伸缩杆和锁死伸缩筒连接的功能相同的、对称布置的左、右两部分;所述夹紧脱离组件右侧部分包括有旋转夹紧器,所述旋转夹紧器与旋转支撑连接支架固定连接,旋转支撑丝杠轴上端支撑所述旋转支撑连接支架,下端与所述支撑轴的螺纹孔啮合,支撑调节手柄固定安装在所述旋转支撑丝杠轴上;所述旋转夹紧器与前后伸缩装置通过旋转连接杆活动连接,所述旋转连接杆上设有螺纹,与套设于其上的旋转固定手柄相互啮合,随动伸缩杆与所述前后伸缩装置和左右伸缩装置活动连接,所述左右伸缩装置与旋转安装于升降支撑轴上的升降丝杠轴螺纹啮合;所述升降支撑轴旋转安装于升降调节杆中,同时所述升降支撑轴上固定安装有一升降联动支架,所述升降联动支架穿过所述左右伸缩装置,上部套于升降联动轴外围形成转动连接;所述升降丝杠轴与所述升降联动轴通过齿轮组相互啮合传动;所述双调节杆内部设有圆柱孔,顶端旋转安装有一脱离调节直齿轮,所述升降调节杆下部的丝杠轴穿入所述双调节杆的圆柱孔内,并与所述脱离调节直齿轮的中心孔螺纹啮合,所述脱离调节直齿轮与固定安装在第一支撑摇柄上的脱离联动直齿轮相互啮合,所述第一支撑摇柄旋转安装于固定安装在所述双调节杆上部的摇柄支撑上,并通过脱离联动传动杆与所述夹紧脱离组件左侧的第二支撑摇柄联动;在所述夹紧脱离组件右侧部分,所述升降联动轴右侧固定安装有一升降调节手轮;所述夹紧脱离组件右侧部分在所述第一支撑摇柄上凸出地安装有一脱离调节摇柱,同时所述脱离调节摇柱与所述脱离联动传动杆旋转安装,使所述脱离联动传动杆与所述第一支撑摇柄联动,所述夹紧脱离组件左侧部分在所述第二支撑摇柄上固定设置有脱离调节连接销,同时所述脱离调节连接销与所述脱离联动传动杆旋转安装,使所述脱离联动传动杆与所述第二支撑摇柄联动;

所述旋转焊接组件包括功能相同、对称设置在旋转联动轴两端的左、右两部分;所述旋转焊接组件的右侧部分包括有旋转焊接轴,所述旋转焊接轴左端与所述升降支撑轴固定连接,右端与旋转上下传动轴下端通过齿轮组相互啮合传动,所述旋转上下传动轴上端与所述旋转联动轴右端通过齿轮组相互啮合传动,所述旋转联动轴和所述旋转上下传动轴均旋转安装于所述升降调节杆上;所述旋转焊接组件右侧部分安装有一旋转电机,所述旋转电机固定在所述升降调节杆上,旋转端与所述旋转焊接轴固定连接;

所述角度变化补偿调节组件由功能相同、对称固定于所述动力传输轴两侧的左、右两部分组成,所述动力传输轴旋转安装于所述支撑底板上;所述角度变化补偿调节组件右侧部分的水平动力传输轴左端与所述动力传输轴通过齿轮组相互啮合传动,所述水平动力传输轴旋转安装于所述支撑底板上;所述水平动力传输轴右端与角度调节竖直伸缩杆上端通过齿轮组相互啮合传动,所述角度调节竖直伸缩杆下端设置的花键轴穿入旋转安装在固定底板上的角度调节竖直伸缩筒的花键孔中;所述角度调节竖直伸缩筒与调节凸轮支撑轴通过齿轮组相互啮合传动;所述调节凸轮支撑轴旋转安装于固定在所述固定底板上的尺寸调节块中,且所述调节凸轮支撑轴外围的凸起穿入一角度调节凸轮内圈的凹槽内;

所述尺寸变化补偿调节组件包括功能相同、对称布置的左、右两部分;所述尺寸变化补偿调节组件右侧部分包含有穿设于所述第一传动支撑摇柱下端花键孔内的尺寸调节伸缩杆,所述尺寸调节伸缩杆下端旋转安装于所述固定底板上,并与尺寸调节水平传动轴左端通过齿轮组相互啮合传动;所述尺寸调节水平传动轴旋转安装于所述固定底板上,右端两侧同时与长轴调节纵向传动轴后端及短轴调节纵向传动轴前端通过齿轮组啮合传动;所述长轴调节纵向传动轴旋转安装在所述固定底板上,且所述长轴调节纵向传动轴前端与尺寸调节丝杠轴通过齿轮组相互啮合传动;所述短轴调节纵向传动轴旋转安装于所述固定底板上,且所述短轴调节纵向传动轴后端与短轴调节纵向伸缩筒后端通过齿轮组相互啮合传动,所述短轴调节纵向伸缩筒旋转安装于所述固定底板上,且所述短轴调节纵向伸缩筒内部设置有花键通孔,与设置有花键轴的短轴调节纵向伸缩杆相配合;

所述升降补偿实施组件包括升降伸缩杆,所述升降伸缩杆上端与所述旋转焊接轴右端通过齿轮组相互啮合传动,下端设置有花键轴,所述升降伸缩杆下端的花键轴穿入升降伸缩筒上端的花键孔内,且所述升降伸缩杆上端旋转安装有一限位环,所述限位环环套于所述旋转焊接轴右端外围;所述升降伸缩筒旋转安装在所述固定底板上,且所述升降伸缩筒下端左右两侧同时与左补偿传动轴右端及右补偿传动轴左端通过齿轮组相互啮合传动;所述右补偿传动轴右端设置有补偿转动盘、补偿生成器、滑动支撑架、补偿实施块、第一补偿伸缩筒、第二补偿伸缩筒、第一补偿伸缩杆、第二补偿伸缩杆、补偿反向杠杆和杠杆支撑轴;所述补偿生成器主要由生成器外框、长轴生成块、短轴生成块、长轴块滑动轴和短轴确定丝杠组成;所述补偿转动盘固定安装在穿过传动轴支撑架的所述右补偿传动轴右端,且所述补偿转动盘上沿直径方向开设有两条相互垂直的凹槽,长轴连接销和短轴连接销分别滑动安装在所述补偿转动盘的两条凹槽内,且分别旋转安装于所述长轴生成块和所述短轴生成块内;所述传动轴支撑架固定在所述第一补偿伸缩杆和所述第二补偿伸缩杆上,所述补偿实施块下表面两端固定设置有所述第一补偿伸缩筒和所述第二补偿伸缩筒,所述第一补偿伸缩筒和所述第二补偿伸缩筒分别活动套设于所述第一补偿伸缩杆和所述第二补偿伸缩杆顶端;所述生成器外框上、下两端分别与所述滑动支撑架和所述补偿实施块滑动连接;所述补偿反向杠杆主要由左杠杆伸缩杆、杠杆伸缩筒和右杠杆伸缩杆组成,所述右杠杆伸缩杆右端与所述补偿实施块铰接,所述左杠杆伸缩杆左端与所述支撑底板铰接,所述左杠杆伸缩杆右端和所述右杠杆伸缩杆左端分别穿入所述杠杆伸缩筒的左、右两端,所述杠杆伸缩筒中部与所述杠杆支撑轴铰接,所述杠杆支撑轴固定在所述固定底板上,所述支撑底板下表面固定设置有一补偿支撑伸缩筒,所述补偿支撑伸缩筒活动套设于固定在所述固定底板上的补偿支撑伸缩杆顶端;穿过所述补偿支撑伸缩筒及所述补偿支撑伸缩杆的所述左补偿传动轴左端的设置与所述右补偿传动轴右端的设置及功能相同。

其中,所述夹紧移动装置左侧下部固定有一自动限位伸缩筒,所述自动限位伸缩筒穿过所述对接丝杠支架,同时所述自动限位伸缩筒外端套设于铰接安装在中心块上的自动限位伸缩杆外围。

其中,所述夹紧移动装置上放置焊接圆管,所述夹紧移动装置包括一夹紧固定块,所述夹紧固定块下端滑动设置在所述转动圆盘的凹槽内,上端旋转安装有一夹紧转动丝杠,第一夹紧移动块和第二夹紧移动块放置于所述夹紧固定块的凹槽内,并与所述夹紧转动丝杠相互啮合,所述第一夹紧移动块和所述第二夹紧移动块中设置有旋向相反的螺纹,所述夹紧转动丝杠前端固定设置有一移动夹紧手柄。

其中,所述旋转夹紧器包括一旋转夹紧固定块,所述旋转夹紧固定块上端固定有所述旋转连接杆,下端旋转安装有一旋转夹紧转动丝杠,第一旋转夹紧移动块和第二旋转夹紧移动块放置于所述旋转夹紧固定块的凹槽内,并与所述旋转夹紧转动丝杠相互啮合,所述第一旋转夹紧移动块和所述第二旋转夹紧移动块中设置有旋向相反的螺纹,所述旋转夹紧转动丝杠前端固定设置有一旋转夹紧手柄。

其中,所述锁死伸缩杆穿过所述锁死伸缩筒,所述锁死伸缩杆左侧和所述锁死伸缩筒右侧设置有功能相同、左右对称的锁死机构,包括分别环绕设置在所述前后伸缩装置外圈和所述左右伸缩装置外圈的前后锁死外螺纹件和左右锁死外螺纹件,所述前后锁死外螺纹件和所述左右锁死外螺纹件分别与旋转安装在所述前后伸缩装置、所述左右伸缩装置上的前后锁死内螺纹件、左右锁死内螺纹件相互啮合,所述前后锁死内螺纹件和所述左右锁死内螺纹件外圈分别固定安装有前后锁死锥齿轮和左右锁死锥齿轮;所述左右锁死锥齿轮与固定在纵向联动伸缩筒后端的第一联动锥齿轮相互啮合,所述纵向联动伸缩筒套设于纵向联动伸缩杆外圈,所述纵向联动伸缩杆前端固定有第二联动锥齿轮,与固定在横向联动伸缩杆右端的第三联动锥齿轮相互啮合,所述横向联动伸缩杆穿入横向联动伸缩筒内,固定在所述横向联动伸缩筒左端的第四联动锥齿轮与所述前后锁死锥齿轮相互啮合,所述前后锁死锥齿轮同时与固定在横向联动轴右端的第五联动锥齿轮相互啮合,所述横向联动轴左端固定有第六联动锥齿轮,与固定在纵向联动轴后端的第七联动锥齿轮相互啮合,所述纵向联动轴前端固定有第八联动锥齿轮,与固定在所述锁死伸缩筒右端的第九联动锥齿轮相互啮合;第一纵向联动支撑套杆固定在所述左右伸缩装置中,环套于所述纵向联动伸缩筒后端,并套设于第一纵向联动支撑伸缩杆外围,所述第一纵向联动支撑伸缩杆环套于所述横向联动伸缩杆右端;第二纵向联动支撑伸缩杆固定在所述随动伸缩杆的横向杆中,并穿入第二纵向联动支撑套杆中,所述第二纵向联动支撑套杆滑动安装在所述前后锁死锥齿轮的滑槽内,环套于所述横向联动伸缩筒左端,并沿横向套设于横向联动支撑伸缩杆外围,所述横向联动支撑伸缩杆环套于所述纵向联动伸缩杆前端;固定长度联动支撑杆滑动安装在所述前后锁死锥齿轮的滑槽内,同时环套于所述横向联动轴左端、所述纵向联动轴前端和所述锁死伸缩筒右端;所述左右锁死锥齿轮与伸缩锁死传力锥齿轮相互啮合,所述伸缩锁死传力锥齿轮后端固定有一伸缩锁死旋转手轮,伸缩锁死支撑架的第一端固定在所述左右伸缩装置内,第二端环套于所述伸缩锁死传力锥齿轮外圈。

其中,所述尺寸调节丝杠轴旋转安装于所述尺寸调节块下部,同时所述尺寸调节块上滑动设置有一尺寸调节移动块,所述尺寸调节移动块通过其下部设置的螺纹通孔与所述尺寸调节丝杠轴右端的丝杠相互啮合,所述角度调节凸轮设置于所述尺寸调节移动块两端的限位杆之间。

其中,所述生成器外框左、右两内侧设置有凸起,所述长轴生成块和所述短轴生成块两侧均设有凹槽并滑动套设于所述生成器外框内侧凸起的外围;所述长轴块滑动轴穿过所述长轴生成块和所述短轴生成块,且所述长轴块滑动轴的上下两端固定安装在所述生成器外框中,所述长轴生成块靠近所述长轴块滑动轴的一侧设置有螺纹孔,所述生成器外框靠近所述长轴块滑动轴的一侧设置有通槽,长轴固定螺栓通过所述生成器外框上的通槽与所述长轴生成块可拆卸连接;所述短轴确定丝杠的上下两端旋转安装在所述生成器外框中,所述短轴确定丝杠穿过所述长轴生成块且与所述短轴生成块相互啮合,所述短轴确定丝杠穿过所述滑动支撑架的通槽在其下端设置有第七短轴调节锥齿轮,所述第七短轴调节锥齿轮与固定在所述短轴调节纵向伸缩杆前端的第六短轴调节锥齿轮相互啮合;所述短轴确定丝杠下部设有沉孔,短轴纵向限位伸缩筒旋转安装于所述短轴确定丝杠的沉孔内,且所述短轴纵向限位伸缩筒内部设置有内花键,短轴纵向限位伸缩杆通过其上设置的外花键与所述短轴纵向限位伸缩筒的内花键相配合,并穿入所述短轴确定丝杠内,所述短轴纵向限位伸缩杆下端固定设置有一纵向限位环,所述纵向限位环环套于所述短轴调节纵向伸缩杆前端;所述短轴生成块位于所述长轴生成块上方,所述长轴生成块贴合于所述角度调节凸轮上沿。

其中,所述指示组件包括功能相同、对称设置的左、右两部分;所述指示组件设置有旋转中心上下调节标尺、旋转中心上下调节标尺指针、夹紧升降调节标尺、夹紧升降调节标尺指针、角度补偿长轴刻度盘、角度补偿长轴刻度盘指针、尺寸补偿长轴标尺、尺寸补偿长轴标尺指针、尺寸补偿短轴标尺、尺寸补偿短轴标尺指针、升降调节标尺、升降调节标尺指针、角度变化刻度盘和角度变化刻度盘指针;所述旋转中心上下调节标尺刻制在所述双调节杆上,所述旋转中心上下调节标尺指针环绕所述双调节杆固定在所述调节杆上,所述夹紧升降调节标尺刻制在所述升降支撑轴上,所述夹紧升降调节标尺指针设置在所述左右伸缩装置的与所述升降丝杠轴相啮合的外围块上,且位于所述夹紧升降调节标尺后方,所述角度补偿长轴刻度盘刻制在所述角度调节凸轮上,所述角度补偿长轴刻度盘指针固定在所述尺寸调节移动块上部,且位于所述角度调节凸轮前方,所述尺寸补偿长轴标尺刻制在所述尺寸调节块下部,所述尺寸补偿长轴标尺指针设置在所述尺寸调节移动块下部,所述尺寸补偿短轴标尺刻制在所述生成器外框上,且靠近所述短轴确定丝杠一侧,所述尺寸补偿短轴标尺指针设置在所述短轴生成块的靠近所述短轴确定丝杠的一侧上,所述升降调节标尺刻制在所述升降调节杆上,所述升降调节标尺指针环绕所述升降调节杆固定在所述双调节杆上,所述角度变化刻度盘刻制在所述旋转中心调节椭圆上表面,所述调节支撑轴内部同轴旋转安装有一旋转圆盘指针固定轴,同时所述旋转圆盘指针固定轴固定安装在所述支撑底板上,所述角度变化刻度盘指针固定在所述旋转圆盘指针固定轴内,且位于所述角度变化刻度盘上方。

本发明的上述方案有如下的有益效果:

本发明提供的圆管不同角度焊接调整装置利用角度调整动力输入组件、角度调整旋转组件、旋转中心前后调节组件、旋转中心上下调节组件、夹紧脱离组件、旋转焊接组件、角度变化补偿调节组件、尺寸变化补偿调节组件、升降补偿实施组件和指示组件等可以精准调节焊接圆管的旋转角度,准确控制焊接旋转过程中焊接圆管的位置及运动轨迹,焊接圆管外径尺寸不同、旋转角度不同时可以在保持激光束焦点位置一定的情况下实现圆管之间的对接焊,结构设计合理,衔接配合紧凑,解决了一定角度圆管焊接加工过程中难以精准调节旋转角度,难以准确控制圆管位置、圆管各焊接点与激光焦点位置之间距离的变化导致的焊接过程不稳定性等问题,显著减少了调整焊接角度及控制圆管焊接运动轨迹的时间,提高了焊接效率和质量。

附图说明

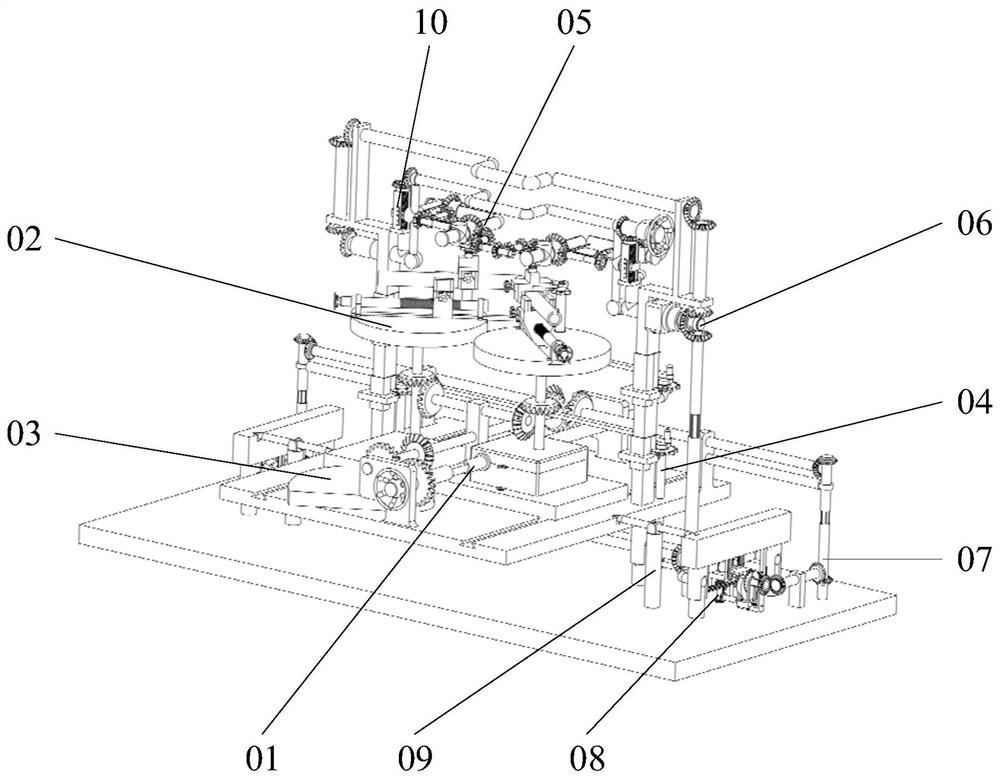

图1为本发明的整体结构示意图;

图2为本发明的整体结构示意图(详细标注);

图3为本发明的整体框架结构示意图;

图4为本发明的旋转中心前后调节组件结构示意图;

图5为本发明的旋转中心前后调节组件内部连接示意图;

图6为本发明的夹紧脱离组件中锁死机构示意图;

图7为本发明的夹紧脱离组件中锁死机构俯视图;

图8为本发明的角度调整旋转组件和夹紧脱离组件部分结构示意图;

图9为本发明的角度调整旋转组件和夹紧脱离组件部分结构俯视图;

图10为本发明的角度调整旋转组件和夹紧脱离组件部分结构另一视图;

图11为本发明的升降调节杆及相关零部件连接示意图;

图12为本发明的角度变化补偿调节组件结构示意图;

图13为本发明的尺寸变化补偿调节组件结构示意图;

图14为本发明的尺寸变化补偿调节组件中齿轮传动及其与补偿生成器的连接示意图;

图15为本发明的升降补偿实施组件中补偿实施部分的结构示意图;

图16为本发明的升降补偿实施组件中补偿生成器及其周围零部件的连接示意图;

图17为本发明的升降补偿实施组件中补偿生成器与补偿转动盘的连接示意图;

图18为本发明的升降补偿实施组件中短轴确定丝杠内部结构及连接示意图。

【附图标记说明】

01-角度调整动力输入组件;02-角度调整旋转组件;03-旋转中心前后调节组件;04-旋转中心上下调节组件;05-夹紧脱离组件;06-旋转焊接组件;07-角度变化补偿调节组件;08-尺寸变化补偿调节组件;09-升降补偿实施组件;10-指示组件;0101-支撑底板;0101A-左支撑杆;0101B-右支撑杆;0101C-前支撑块;0101D-后支撑块;0102-滑移底板;0103-角度调节旋转手轮;0104-蜗轮蜗杆箱体;0105-蜗杆;0106-蜗轮;0201-传动连接轴;0202-传动支撑杆;0203-调角轴;0203A-旋转轴;0203B-支撑轴;0204-转动圆盘;0205-夹紧移动装置;0205A-夹紧固定块;0205B-夹紧转动丝杠;0205C-第一夹紧移动块;0205D-第二夹紧移动块;0205E-移动夹紧手柄;0206-对接丝杠;0207-角度调整锥齿轮;0208-角度调整传动锥齿轮;0209-对接丝杠支架;0210-对接前进手轮;0211-自动限位伸缩筒;0212-中心块;0213-自动限位伸缩杆;0214-焊接圆管;0301-旋转中心调节椭圆;0302-调节连接块;0303-动力传输主动直齿轮;0304-动力传输轴;0305-动力传输被动直齿轮;0306-第一动力传输锥齿轮;0307-调节支撑轴;0308-第二动力传输锥齿轮;0309-旋转圆盘指针固定轴;0401-传动杆;0402-调节杆;0403-转动直齿轮;0404-双调节杆;0405-第一传动支撑摇柱;0406-传动直齿轮;0407-调节摇柱;0408-第二传动支撑摇柱;0409-连接销;0501-锁死伸缩杆;0502-锁死伸缩筒;0503-旋转夹紧器;0503A-旋转夹紧固定块;0503B-旋转夹紧转动丝杠;0503C-第一旋转夹紧移动块;0503D-第二旋转夹紧移动块;0503E-旋转夹紧手柄;0504-旋转支撑连接支架;0505-旋转支撑丝杠轴;0506-支撑调节手柄;0507-前后伸缩装置;0507A-旋转连接孔;0507B-前后伸缩筒;0508-左右伸缩装置;0508A-升降连接轴;0508B-左右伸缩筒;0509-旋转连接杆;0510-旋转固定手柄;0511-随动伸缩杆;0512-升降支撑轴;0513-升降丝杠轴;0514-升降调节杆;0515-升降联动支架;0516-升降联动轴;0517-升降锥齿轮;0518-升降传动锥齿轮;0519-脱离调节直齿轮;0520-第一支撑摇柄;0521-脱离联动直齿轮;0522-摇柄支撑;0523-脱离联动传动杆;0524-第二支撑摇柄;0525-升降调节手轮;0526-脱离调节摇柱;0527-脱离调节连接销;0528-前后锁死外螺纹件;0529-左右锁死外螺纹件;0530-前后锁死内螺纹件;0531-左右锁死内螺纹件;0532-前后锁死锥齿轮;0533-左右锁死锥齿轮;0534-纵向联动伸缩筒;0535-第一联动锥齿轮;0536-纵向联动伸缩杆;0537-第二联动锥齿轮;0538-横向联动伸缩杆;0539-第三联动锥齿轮;0540-横向联动伸缩筒;0541-第四联动锥齿轮;0542-横向联动轴;0543-第五联动锥齿轮;0544-第六联动锥齿轮;0545-纵向联动轴;0546-第七联动锥齿轮;0547-第八联动锥齿轮;0548-第九联动锥齿轮;0549-第一纵向联动支撑套杆;0550-第一纵向联动支撑伸缩杆;0551-第二纵向联动支撑伸缩杆;0552-第二纵向联动支撑套杆;0553-横向联动支撑伸缩杆;0554-固定长度联动支撑杆;0555-伸缩锁死传力锥齿轮;0556-伸缩锁死旋转手轮;0557-伸缩锁死支撑架;0601-旋转联动轴;0602-旋转焊接轴;0603-旋转锥齿轮;0604-旋转上下传动轴;0605-下旋转传动锥齿轮;0606-上旋转传动锥齿轮;0607-旋转联动锥齿轮;0608-旋转电机;0701-传输锥齿轮;0702-水平动力传输轴;0703-右传输锥齿轮;0704-第一角度调节锥齿轮;0705-角度调节竖直伸缩杆;0706-第二角度调节锥齿轮;0707-伸缩杆支撑轴;0708-固定底板;0708A-角度调节支撑杆;0708B-尺寸调节支撑杆;0708C-长轴调节支撑杆;0708D-短轴调节第一支撑杆;0708E-短轴调节第二支撑杆;0708F-短轴调节第三支撑杆;0709-角度调节竖直伸缩筒;0710-第三角度调节锥齿轮;0711-调节锥齿轮支撑轴;0712-第四角度调节锥齿轮;0713-第五角度调节锥齿轮;0714-调节凸轮支撑轴;0715-第六角度调节锥齿轮;0716-尺寸调节块;0717-角度调节凸轮;0718-尺寸调节移动块;0801-尺寸调节伸缩杆;0802-第一尺寸调节锥齿轮;0803-尺寸调节水平传动轴;0804-第二尺寸调节锥齿轮;0805-第三尺寸调节锥齿轮;0806-第一长轴调节锥齿轮;0807-第一短轴调节锥齿轮;0808-长轴调节纵向传动轴;0809-第二长轴调节锥齿轮;0810-长轴调节垂向传动轴;0811-第三长轴调节锥齿轮;0812-第四长轴调节锥齿轮;0813-尺寸调节丝杠轴;0814-第五长轴调节锥齿轮;0815-短轴调节纵向传动轴;0816-第二短轴调节锥齿轮;0817-短轴调节横向传动轴;0818-第三短轴调节锥齿轮;0819-第四短轴调节锥齿轮;0820-短轴调节纵向伸缩筒;0821-第五短轴调节锥齿轮;0822-短轴调节纵向伸缩杆;0823-第六短轴调节锥齿轮;0824-第七短轴调节锥齿轮;0901-升降伸缩杆;0902-第一补偿传动锥齿轮;0903-升降伸缩筒;0904-限位环;0905-第二补偿传动锥齿轮;0906-左补偿传动轴;0907-第三补偿传动锥齿轮;0908-右补偿传动轴;0909-第四补偿传动锥齿轮;0910-补偿转动盘;0911-补偿生成器;0911A-生成器外框;0911B-长轴生成块;0911C-短轴生成块;0911D-长轴块滑动轴;0911E-短轴确定丝杠;0912-滑动支撑架;0913-补偿实施块;0914-第一补偿伸缩筒;0915-第二补偿伸缩筒;0916-第一补偿伸缩杆;0917-第二补偿伸缩杆;0918-补偿反向杠杆;0918A-左杠杆伸缩杆;0918B-杠杆伸缩筒;0918C-右杠杆伸缩杆;0919-杠杆支撑轴;0920-传动轴支撑架;0921-长轴连接销;0922-短轴连接销;0923-补偿支撑伸缩筒;0924-补偿支撑伸缩杆;0925-长轴固定螺栓;0926-短轴纵向限位伸缩筒;0927-短轴纵向限位伸缩杆;0928-纵向限位环;1001-旋转中心上下调节标尺;1002-旋转中心上下调节标尺指针;1003-夹紧升降调节标尺;1004-夹紧升降调节标尺指针;1005-角度补偿长轴刻度盘;1006-角度补偿长轴刻度盘指针;1007-尺寸补偿长轴标尺;1008-尺寸补偿长轴标尺指针;1009-尺寸补偿短轴标尺;1010-尺寸补偿短轴标尺指针;1011-升降调节标尺;1012-升降调节标尺指针;1013-角度变化刻度盘;1014-角度变化刻度盘指针。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。另外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

如图1-图18所示,本发明的实施例提供了一种圆管不同角度焊接调整装置,具体包括角度调整动力输入组件01、角度调整旋转组件02、旋转中心前后调节组件03、旋转中心上下调节组件04、夹紧脱离组件05、旋转焊接组件06、角度变化补偿调节组件07、尺寸变化补偿调节组件08、升降补偿实施组件09以及指示组件10。

其中,角度调整动力输入组件01包括支撑底板0101和滑移底板0102,支撑底板0101后方左右两侧设置有左支撑杆0101A和右支撑杆0101B,前后两侧设置有前支撑块0101C和后支撑块0101D,滑移底板0102下表面左右两侧对称地设置有凸起块,并卡设在支撑底板0101左右两侧对称设置的凹槽内,形成滑动配合。角度调节旋转手轮0103套入前支撑块0101C的通孔内,实现轴向定位和径向定位。蜗轮蜗杆箱体0104下箱体底部前后两侧设置有开设通孔的耳座,用于穿设螺栓将其固定安装在滑移底板0102上,而顶部前后两侧设置有开设通孔的耳座,用于穿设螺栓将蜗轮蜗杆箱体0104的上盖与下箱体固定。蜗轮蜗杆箱体0104下箱体顶部前后两侧设置有半圆形凹槽,蜗杆0105卡设在此半圆形凹槽内,实现对蜗杆0105的轴向定位和径向定位。同时,蜗杆0105后端穿入后支撑块0101D中,前端的长方体杆穿设在角度调节旋转手轮0103的长方体孔内以便进行前后滑动,并能跟随角度调节旋转手轮0103的转动而转动。蜗轮0106在旋转轴0203A上进行固定,并与其左侧的蜗杆0105啮合,旋转轴0203A轴向定位在滑移底板0102上。

角度调整旋转组件02左右两侧功能相同、对称设置在传动连接轴0201两端。在角度调整旋转组件02的右侧部分,转动圆盘0204与蜗轮0106同轴固定在旋转轴0203A上,从而实现动力从角度调节旋转手轮0103到转动圆盘0204的传输。同时,角度调整锥齿轮0207与蜗轮0106同轴固定在旋转轴0203A上,与固定在传动连接轴0201右端的角度调整传动锥齿轮0208相互啮合,传动连接轴0201穿过传动支撑杆0202,实现轴向定位和径向定位,并连接角度调整旋转组件02的右侧部分和左侧部分,从而实现动力从角度调节旋转手轮0103到角度调整旋转组件02的右侧部分、再到角度调整旋转组件02的左侧部分的传输。转动圆盘0204沿直径方向设置有凹槽,并在凹槽两端设置有对接丝杠支架0209,对接丝杠支架0209两侧设置有开设通孔的耳座,用于穿设螺栓将其固定安装在转动圆盘0204上。对接丝杠0206沿转动圆盘0204的凹槽方向轴向定位在对接丝杠支架0209中,并与滑动设置在转动圆盘0204凹槽内的夹紧移动装置0205底部设置的螺纹孔啮合。对接丝杠0206右端固定安装有对接前进手轮0210,对接丝杠0206随对接前进手轮0210转动,从而带动夹紧移动装置0205沿对接丝杠0206在转动圆盘0204的凹槽内移动。

旋转中心前后调节组件03包括固定设置在角度调节旋转手轮0103上的动力传输主动直齿轮0303,与固定在动力传输轴0304上的动力传输被动直齿轮0305相互啮合。动力传输轴0304穿过传动支撑杆0202,轴向固定安装在前支撑块0101C和后支撑块0101D中。第一动力传输锥齿轮0306与动力传输被动直齿轮0305同轴固定在动力传输轴0304上,同时,与固定在调节支撑轴0307上端的第二动力传输锥齿轮0308相互啮合。调节支撑轴0307轴向固定安装在支撑底板0101上,第二动力传输锥齿轮0308与旋转中心调节椭圆0301同轴固定,从而实现动力从角度调节旋转手轮0103到旋转中心调节椭圆0301的传输。旋转中心调节椭圆0301内部滑槽内设置有滑动轴,滑移底板0102上同样开设有滑动轴,调节连接块0302同时套设于旋转中心调节椭圆0301和滑移底板0102的滑动轴上,将旋转中心调节椭圆0301与滑移底板0102相连,从而实现滑移底板0102随旋转中心调节椭圆0301的转动而移动。

旋转中心上下调节组件04左右两侧功能相同、对称布置在传动杆0401左右两端。在旋转中心上下调节组件04的右侧部分,调节杆0402固定于支撑底板0101右侧,内部设有圆柱孔,双调节杆0404下部设有螺柱,与轴向固定安装在调节杆0402顶端的转动直齿轮0403中设置的中心螺纹孔相互啮合,并穿入调节杆0402的圆柱孔内,使得双调节杆0404随转动直齿轮0403的转动而上下移动。固定安装在第一传动支撑摇柱0405上的传动直齿轮0406与转动直齿轮0403相互啮合,第一传动支撑摇柱0405轴向固定安装于支撑底板0101上。旋转中心上下调节组件04左侧部分与右侧部分通过传动杆0401相连,传动杆0401两端通孔分别与第一传动支撑摇柱0405和第二传动支撑摇柱0408上的摇柄通孔保持同轴,形成一个平行四边形传动机构。在旋转中心上下调节组件04右侧,第一传动支撑摇柱0405和调节摇柱0407保持固定,传动杆0401右端和调节摇柱0407旋转安装,使第一传动支撑摇柱0405和传动杆0401右端联动。在旋转中心上下调节组件04左侧,第二传动支撑摇柱0408和连接销0409保持固定,传动杆0401左端和连接销0409旋转安装,使第二传动支撑摇柱0408与传动杆0401左端联动。调节摇柱0407作为动力输入,从而实现动力从调节摇柱0407到旋转中心上下调节组件04右侧部分、再到旋转中心上下调节组件04左侧部分的传输。

夹紧脱离组件05左右两部分功能相同、对称布置,由锁死伸缩杆0501和锁死伸缩筒0502连接。在夹紧脱离组件05的右侧部分,支撑轴0203B与旋转轴0203A一体设置,支撑轴0203B内设有螺纹孔,并穿过转动圆盘0204上设置的圆柱通孔。旋转支撑丝杠轴0505内设置的螺柱与支撑轴0203B的内螺纹孔相互啮合,随固定于其上的支撑调节手柄0506转动的同时在支撑轴0203B内上下移动。旋转夹紧器0503与支撑在旋转支撑丝杠轴0505上的旋转支撑连接支架0504固定连接,从而使得旋转夹紧器0503随支撑轴0203B的转动而转动。前后伸缩装置0507包括旋转连接孔0507A和前后伸缩筒0507B,左右伸缩装置0508包括升降连接轴0508A和左右伸缩筒0508B。旋转夹紧器0503上固定有旋转连接杆0509,旋转连接杆0509穿过旋转连接孔0507A并通过环形凹槽卡接,使得旋转夹紧器0503与旋转连接孔0507A旋转连接。旋转固定手柄0510的内螺纹与旋转连接杆0509上的外螺纹相互啮合,旋转固定手柄0510转动的同时使其在旋转连接杆0509上产生上下移动,达到夹紧或放松旋转夹紧器0503和旋转连接孔0507A的连接的目的,从而确定旋转夹紧器0503随支撑轴0203B转动的转动位置或使得旋转夹紧器0503可以相对旋转连接孔0507A转动,即旋转夹紧器0503在随支撑轴0203B转动时不受转动限制。随动伸缩杆0511的纵向杆和横向杆分别穿设于前后伸缩筒0507B和左右伸缩筒0508B中,实现旋转夹紧器0503在随支撑轴0203B转动时不受水平位置限制。升降连接轴0508A的一端中设有螺纹通孔,与轴向固定安装于升降支撑轴0512上的升降丝杠轴0513相互啮合,升降丝杠轴0513上固定安装有升降锥齿轮0517,升降锥齿轮0517与固定在升降联动轴0516右侧的升降传动锥齿轮0518相互啮合,升降联动轴0516连接夹紧脱离组件05的左右两部分,其右端固定安装有升降调节手轮0525,从而使得转动升降调节手轮0525时,升降连接轴0508A在升降丝杠轴0513上移动,即前后伸缩筒0507B、左右伸缩筒0508B及随动伸缩杆0511随升降调节手轮0525的转动而上下移动,并将从升降调节手轮0525输入的动力从夹紧脱离组件05的右侧传输到左侧。升降支撑轴0512穿过升降调节杆0514,轴向固定安装在升降调节杆0514上,其上固定安装有升降联动支架0515,升降联动支架0515穿过升降连接轴0508A,上部环套于升降联动轴0516外围,从而实现升降联动轴0516的轴向定位和径向定位。双调节杆0404内部设有圆柱孔,升降调节杆0514下部设有丝杠轴,与轴向固定安装在双调节杆0404顶端的脱离调节直齿轮0519中设置的中心螺纹孔相互啮合,并穿入双调节杆0404的圆柱孔内,使得升降调节杆0514随脱离调节直齿轮0519的转动而在双调节杆0404的圆柱孔内上下移动。固定安装在第一支撑摇柄0520上的脱离联动直齿轮0521与脱离调节直齿轮0519相互啮合,第一支撑摇柄0520轴向固定安装在固定于双调节杆0404上部的摇柄支撑0522上。脱离联动传动杆0523连接夹紧脱离组件05的左右两部分,其两端通孔分别与第一支撑摇柄0520和第二支撑摇柄0524上的通孔保持同轴,形成一个平行四边形传动机构。在夹紧脱离组件05右侧,脱离调节摇柱0526和第一支撑摇柄0520保持固定,而与脱离联动传动杆0523右端保持相对转动,使第一支撑摇柄0520和脱离联动传动杆0523右端联动。在夹紧脱离组件05左侧,脱离调节连接销0527和第二支撑摇柄0524保持固定,而与脱离联动传动杆0523保持相对转动,使第二支撑摇柄0524与脱离联动传动杆0523左端联动。脱离调节摇柱0526作为动力输入,从而实现动力从脱离调节摇柱0526到夹紧脱离组件05右侧部分、再到夹紧脱离组件05左侧部分的传输。

旋转焊接组件06左右两部分功能相同、对称设置,由旋转联动轴0601两端进行连接。旋转焊接轴0602位于升降调节杆0514右侧,其左端固定安装于升降支撑轴0512的位于升降调节杆0514右侧的部分中,偏右端固定安装有旋转锥齿轮0603。旋转锥齿轮0603与固定安装在旋转上下传动轴0604下端的下旋转传动锥齿轮0605相互啮合,固定在旋转上下传动轴0604上端的上旋转传动锥齿轮0606与固定在旋转联动轴0601右端的旋转联动锥齿轮0607相互啮合,旋转联动轴0601和旋转上下传动轴0604均轴向固定安装于升降调节杆0514上,从而实现动力从旋转焊接组件06的右侧到左侧的传输。旋转电机0608左侧通过开设通孔的耳座固定在升降调节杆0514上,右侧旋转端固定在旋转焊接轴0602上,作为动力输入源,将动力输入到旋转焊接组件06的右侧。

角度变化补偿调节组件07左右两部分功能相同、对称布置,由固定于动力传输轴0304后端的传输锥齿轮0701向两侧传输动力,传输锥齿轮0701的动力由角度调节旋转手轮0103传输到动力传输轴0304而提供。在角度变化补偿调节组件07的右侧部分,固定安装在水平动力传输轴0702左端的右传输锥齿轮0703与传输锥齿轮0701相互啮合,水平动力传输轴0702轴向固定安装于右支撑杆0101B中。水平动力传输轴0702右端固定安装有第一角度调节锥齿轮0704,与固定安装在角度调节竖直伸缩杆0705上端的第二角度调节锥齿轮0706相互啮合。角度调节竖直伸缩杆0705轴向固定安装在固定于右支撑杆0101B中的伸缩杆支撑轴0707上,且其下端设置的花键轴穿入轴向固定安装在固定底板0708上的角度调节竖直伸缩筒0709的花键孔中。固定底板0708上包含有角度调节支撑杆0708A、尺寸调节支撑杆0708B、长轴调节支撑杆0708C、短轴调节第一支撑杆0708D、短轴调节第二支撑杆0708E和短轴调节第三支撑杆0708F。角度调节竖直伸缩筒0709下端固定安装有第三角度调节锥齿轮0710,与固定在调节锥齿轮支撑轴0711后端的第四角度调节锥齿轮0712相互啮合。调节锥齿轮支撑轴0711轴向固定安装于角度调节支撑杆0708A中,其前端固定的第五角度调节锥齿轮0713与固定在调节凸轮支撑轴0714上的第六角度调节锥齿轮0715相互啮合。尺寸调节块0716两侧设置有开设通孔的耳座,用于穿设螺栓将其固定安装在固定底板0708上,调节凸轮支撑轴0714轴向固定安装于尺寸调节块0716上部,角度调节凸轮0717与第六角度调节锥齿轮0715保持同轴,其内圈的凹槽环套于调节凸轮支撑轴0714外围的凸起上,与调节凸轮支撑轴0714形成旋转传动,从而实现从传输锥齿轮0701到角度调节凸轮0717的动力传输,即角度调节凸轮0717随传输锥齿轮0701转动,以角度调节旋转手轮0103作为动力输入,从而使角度调节凸轮0717旋转至焊接圆管0214焊接时所旋转的角度。

尺寸变化补偿调节组件08左右两部分功能相同、对称布置。在尺寸变化补偿调节组件08的右侧部分,第一传动支撑摇柱0405下端设有花键孔,套设于尺寸调节伸缩杆0801上端设置的花键轴外围。尺寸调节伸缩杆0801轴向固定安装于固定底板0708上,其下端固定有第一尺寸调节锥齿轮0802,与固定于尺寸调节水平传动轴0803左端的第二尺寸调节锥齿轮0804相互啮合。尺寸调节水平传动轴0803轴向固定安装于尺寸调节支撑杆0708B上,其右端固定有第三尺寸调节锥齿轮0805,第三尺寸调节锥齿轮0805两侧分别与第一长轴调节锥齿轮0806和第一短轴调节锥齿轮0807相互啮合。第一长轴调节锥齿轮0806固定在长轴调节纵向传动轴0808后端,长轴调节纵向传动轴0808轴向固定安装在长轴调节支撑杆0708C上,其前端固定有第二长轴调节锥齿轮0809,与固定在长轴调节垂向传动轴0810上端的第三长轴调节锥齿轮0811相互啮合。长轴调节垂向传动轴0810轴向固定安装于固定底板0708上,其下端固定有第四长轴调节锥齿轮0812,与固定在尺寸调节丝杠轴0813上的第五长轴调节锥齿轮0814相互啮合,从而实现由调节摇柱0407的转动到尺寸调节丝杠轴0813的转动的动力传输。第一短轴调节锥齿轮0807固定于短轴调节纵向传动轴0815前端,短轴调节纵向传动轴0815旋转安装于短轴调节第一支撑杆0708D中,其后端固定的第二短轴调节锥齿轮0816与固定在短轴调节横向传动轴0817左端的第三短轴调节锥齿轮0818相互啮合。短轴调节横向传动轴0817旋转安装于短轴调节第二支撑杆0708E上,其右端固定的第四短轴调节锥齿轮0819与固定在短轴调节纵向伸缩筒0820后端的第五短轴调节锥齿轮0821相互啮合。短轴调节纵向伸缩筒0820旋转安装于短轴调节第三支撑杆0708F中,其内部设置有花键通孔,设置有花键轴的短轴调节纵向伸缩杆0822穿过短轴调节纵向伸缩筒0820,并与短轴调节纵向伸缩筒0820内的花键孔相配合。固定在短轴调节纵向伸缩杆0822前端的第六短轴调节锥齿轮0823与其上方的第七短轴调节锥齿轮0824相互啮合,第七短轴调节锥齿轮0824固定在短轴确定丝杠0911E下端,从而实现由调节摇柱0407转动到短轴确定丝杠0911E转动的动力传输。

升降补偿实施组件09包括有一升降伸缩杆0901,升降伸缩杆0901上端固定有第一补偿传动锥齿轮0902,与旋转锥齿轮0603相互啮合。升降伸缩杆0901下端设置有花键轴,穿入升降伸缩筒0903上端的花键孔内,且其上端轴向固定安装有一限位环0904,限位环0904环套于旋转焊接轴0602右端外围,从而限制第一补偿传动锥齿轮0902的上下移动,保证第一补偿传动锥齿轮0902与旋转锥齿轮0603一直处于相互啮合状态。升降伸缩筒0903轴向固定安装在固定底板0708上,其下端固定安装第二补偿传动锥齿轮0905,第二补偿传动锥齿轮0905左、右两侧分别与固定在左补偿传动轴0906右端的第三补偿传动锥齿轮0907及固定在右补偿传动轴0908左端的第四补偿传动锥齿轮0909相互啮合,从而实现由旋转电机0608到左补偿传动轴0906及右补偿传动轴0908的传输,即将旋转电机0608输出的动力通过第三补偿传动锥齿轮0907及第四补偿传动锥齿轮0909传输至装置左右两侧。右补偿传动轴0908穿过传动轴支撑架0920并轴向固定安装在传动轴支撑架0920上,补偿转动盘0910固定安装在右补偿传动轴0908右端,从而使得补偿转动盘0910随旋转电机0608转动。补偿转动盘0910上沿直径方向开设有两条相互垂直的凹槽,长轴连接销0921和短轴连接销0922分别滑动安装在补偿转动盘0910的两条凹槽内,且分别轴向固定安装于长轴生成块0911B和短轴生成块0911C中,实现在转动旋转电机0608的同时,长轴连接销0921和短轴连接销0922分别在补偿转动盘0910的两条凹槽内滑动,从而带动长轴生成块0911B和短轴生成块0911C发生上下左右的移动,即补偿生成器0911发生上下左右的移动。传动轴支撑架0920固定在第一补偿伸缩杆0916和第二补偿伸缩杆0917上,补偿实施块0913下表面两端固定地对称设置有第一补偿伸缩筒0914和第二补偿伸缩筒0915,且第一补偿伸缩筒0914和第二补偿伸缩筒0915分别活动套设于第一补偿伸缩杆0916和第二补偿伸缩杆0917外围。同时,生成器外框0911A外侧上、下两端均设置有滑块,分别与滑动支撑架0912和补偿实施块0913中的滑槽滑动连接,从而使得补偿生成器0911发生上下左右移动时,生成器外框0911A在滑动支撑架0912和补偿实施块0913的滑槽内左右滑动,同时带动补偿实施块0913上下移动。第一补偿伸缩杆0916在短轴调节纵向伸缩杆0822同高度上设置有一通孔,第一补偿伸缩筒0914上相应地设置有通槽,与第一补偿伸缩杆0916上的通孔相切,从而使补偿生成器0911左右移动时不会受到第一补偿伸缩筒0914和第一补偿伸缩杆0916的限制。右杠杆伸缩杆0918C右端与补偿实施块0913相铰接,左杠杆伸缩杆0918A左端与支撑底板0101相铰接,左杠杆伸缩杆0918A右端和右杠杆伸缩杆0918C左端分别穿入杠杆伸缩筒0918B的左、右两端,杠杆伸缩筒0918B中部与杠杆支撑轴0919相铰接,形成杠杆机构,杠杆支撑轴0919固定在固定底板0708上,支撑底板0101下表面固定设置有补偿支撑伸缩筒0923,补偿支撑伸缩筒0923环套于固定在固定底板0708上的补偿支撑伸缩杆0924外围,从而实现支撑底板0101与补偿实施块0913发生方向相反的上下移动。穿过补偿支撑伸缩筒0923及补偿支撑伸缩杆0924的左补偿传动轴0906左端的设置与右补偿传动轴0908右端的设置及其功能均相同,此处不再赘述。

请再次参阅图8和图10,本实施例中夹紧移动装置0205左侧下部固定自动限位伸缩筒0211,自动限位伸缩筒0211穿过对接丝杠支架0209并套设于铰接安装在中心块0212上的自动限位伸缩杆0213外围。焊接装置处于初始状态、角度调整旋转组件02没有旋转角度时,夹紧移动装置0205位于对接丝杠0206的靠近对接前进手轮0210一侧的螺纹顶端,自动限位伸缩杆0213完全伸入自动限位伸缩筒0211中;角度调整旋转组件02旋转一定角度时,自动限位伸缩杆0213从自动限位伸缩筒0211中被抽出,而移动夹紧移动装置0205能使自动限位伸缩杆0213再次完全伸入自动限位伸缩筒0211中。装置左右两部分的自动限位伸缩筒0211和自动限位伸缩杆0213的使用能够实现在自动限位伸缩杆0213再次完全伸入自动限位伸缩筒0211的同时,两侧与自动限位伸缩筒0211对齐固定的焊接圆管0214的焊接椭圆斜截面刚好在装置对称面处完全重合,即与焊接激光头所在竖直面重合。

请再次参阅图8和图10,本实施例中夹紧移动装置0205包括一夹紧固定块0205A,夹紧固定块0205A下端滑动设置在转动圆盘0204的凹槽内,上端轴向固定安装夹紧转动丝杠0205B,夹紧转动丝杠0205B两侧啮合有相对放置的、设置旋向相反螺纹的第一夹紧移动块0205C和第二夹紧移动块0205D,夹紧转动丝杠0205B前端固定设置移动夹紧手柄0205E,实现转动移动夹紧手柄0205E时,第一夹紧移动块0205C和第二夹紧移动块0205D沿夹紧转动丝杠0205B在夹紧固定块0205A的凹槽内向相反方向移动,从而夹紧或放松放置在夹紧固定块0205A上的焊接圆管0214。

请再次参阅图8,本实施例中旋转夹紧器0503包括一旋转夹紧固定块0503A,旋转夹紧固定块0503A上端固定有旋转连接杆0509,下端轴向固定安装旋转夹紧转动丝杠0503B,旋转夹紧转动丝杠0503B两侧啮合有相对放置的、设置旋向相反螺纹的第一旋转夹紧移动块0503C和第二旋转夹紧移动块0503D,旋转夹紧转动丝杠0503B前端固定设置旋转夹紧手柄0503E,实现转动旋转夹紧手柄0503E时,第一旋转夹紧移动块0503C和第二旋转夹紧移动块0503D沿旋转夹紧转动丝杠0503B在旋转夹紧固定块0503A的凹槽内向相反方向移动,从而使旋转夹紧器0503夹紧或放松焊接圆管0214。

请再次参阅图6、图7和图9,本实施例中锁死伸缩杆0501左侧和锁死伸缩筒0502右侧设置有功能相同、左右对称的锁死机构。在锁死伸缩筒0502右侧部分,前后伸缩筒0507B外围和左右伸缩筒0508B外围分别环绕有前后锁死外螺纹件0528和左右锁死外螺纹件0529,前后锁死外螺纹件0528和左右锁死外螺纹件0529分别与其外围的轴向固定安装在前后伸缩筒0507B和左右伸缩筒0508B上的前后锁死内螺纹件0530和左右锁死内螺纹件0531相互啮合。前后锁死内螺纹件0530和左右锁死内螺纹件0531外围分别固定安装有前后锁死锥齿轮0532和左右锁死锥齿轮0533,从而实现转动前后锁死锥齿轮0532和左右锁死锥齿轮0533时,前后锁死外螺纹件0528和左右锁死外螺纹件0529在前后伸缩筒0507B外围和左右伸缩筒0508B外围上移动。前后伸缩筒0507B和左右伸缩筒0508B一端设有薄壁松紧六角块,当前后锁死外螺纹件0528和左右锁死外螺纹件0529移动到或远离前后伸缩筒0507B和左右伸缩筒0508B的薄壁松紧六角块时,前后伸缩筒0507B和左右伸缩筒0508B夹紧或放松随动伸缩杆0511,从而确定或调整旋转夹紧器0503随支撑轴0203B转动的水平位置。左右锁死锥齿轮0533与固定在纵向联动伸缩筒0534后端的第一联动锥齿轮0535相互啮合,纵向联动伸缩筒0534内侧的凸起套于纵向联动伸缩杆0536外围的凹槽形成旋转传动,纵向联动伸缩杆0536前端固定有第二联动锥齿轮0537,与固定在横向联动伸缩杆0538右端的第三联动锥齿轮0539相互啮合,横向联动伸缩杆0538外围的凹槽穿入横向联动伸缩筒0540内侧的凸起形成旋转传动,固定在横向联动伸缩筒0540左端的第四联动锥齿轮0541与前后锁死锥齿轮0532相互啮合,且前后锁死锥齿轮0532在其左侧与固定在横向联动轴0542右端的第五联动锥齿轮0543相互啮合,横向联动轴0542左端固定有第六联动锥齿轮0544,与固定在纵向联动轴0545后端的第七联动锥齿轮0546相互啮合,纵向联动轴0545前端固定有第八联动锥齿轮0547,与固定在锁死伸缩筒0502右端的第九联动锥齿轮0548相互啮合。第一纵向联动支撑套杆0549固定在升降连接轴0508A中,并环套于纵向联动伸缩筒0534后端的两凸台之间,从而对第一联动锥齿轮0535进行定位,使其与左右锁死锥齿轮0533始终保持啮合。第一纵向联动支撑套杆0549套设于第一纵向联动支撑伸缩杆0550外围,第一纵向联动支撑伸缩杆0550环套于横向联动伸缩杆0538右端的两凸台之间,从而对第三联动锥齿轮0539进行定位,使其与第二联动锥齿轮0537始终保持啮合。第二纵向联动支撑伸缩杆0551固定在随动伸缩杆0511的横向杆中,并穿入第二纵向联动支撑套杆0552中,第二纵向联动支撑套杆0552滑动设置在前后锁死锥齿轮0532的滑槽内,当前后锁死锥齿轮0532转动时,第二纵向联动支撑套杆0552保持不动,且第二纵向联动支撑套杆0552环套于横向联动伸缩筒0540左端的两凸台之间,从而对第四联动锥齿轮0541进行定位,使其与前后锁死锥齿轮0532始终保持啮合。第二纵向联动支撑套杆0552同时沿横向环套于横向联动支撑伸缩杆0553外围,横向联动支撑伸缩杆0553环套于纵向联动伸缩杆0536前端的两凸台之间,从而对第二联动锥齿轮0537进行定位,使其与第三联动锥齿轮0539始终保持啮合。固定长度联动支撑杆0554滑动设置在前后锁死锥齿轮0532的滑槽内,当前后锁死锥齿轮0532转动时,固定长度联动支撑杆0554保持不动,且固定长度联动支撑杆0554环套于横向联动轴0542左端的两凸台之间、纵向联动轴0545前端的两凸台之间和锁死伸缩筒0502右端的两凸台之间,从而对第五联动锥齿轮0543、第六联动锥齿轮0544、第七联动锥齿轮0546、第八联动锥齿轮0547和第九联动锥齿轮0548进行定位,使其均始终保持啮合状态。以上设置保证了随动伸缩杆0511的纵向杆和横向杆同时被前后伸缩筒0507B和左右伸缩筒0508B的薄壁松紧六角块夹紧或放松。左右锁死锥齿轮0533与伸缩锁死传力锥齿轮0555相互啮合,伸缩锁死传力锥齿轮0555后端固定有伸缩锁死旋转手轮0556,从而以伸缩锁死旋转手轮0556作为前后伸缩筒0507B和左右伸缩筒0508B的薄壁松紧六角块同时夹紧或放松随动伸缩杆0511的纵向杆和横向杆的动力输入。伸缩锁死支撑架0557的第一端固定在升降连接轴0508A内,第二端环套于伸缩锁死传力锥齿轮0555外围,对伸缩锁死传力锥齿轮0555进行轴向定位和径向定位。锁死伸缩杆0501穿过锁死伸缩筒0502,使得旋转夹紧器0503随支撑轴0203B转动时不受限制。同时,锁死伸缩杆0501外围的凹槽与锁死伸缩筒0502内侧的凸起相配合,将从伸缩锁死旋转手轮0556输入的动力由锁死伸缩筒0502右侧传输到锁死伸缩杆0501左侧,实现转动伸缩锁死旋转手轮0556时,装置左右两侧随动伸缩杆0511的纵向杆和横向杆同时被对应的前后伸缩筒0507B和左右伸缩筒0508B夹紧或放松。

请再次参阅图15,本实施例中尺寸调节丝杠轴0813旋转安装于尺寸调节块0716下部,同时尺寸调节移动块0718滑动放置在尺寸调节块0716上,并通过其下部设置的螺纹通孔与尺寸调节丝杠轴0813右端的丝杠轴相互啮合,当尺寸调节丝杠轴0813转动时,尺寸调节移动块0718在尺寸调节块0716上滑动。调节凸轮支撑轴0714外围的凸起与角度调节凸轮0717内圈的凹槽形成滑动配合,角度调节凸轮0717设置于尺寸调节移动块0718两端的限位杆之间。通过调节摇柱0407转动传输到尺寸调节丝杠轴0813转动的动力,实现角度调节凸轮0717随尺寸调节移动块0718的移动在调节凸轮支撑轴0714上移动,结合角度调节凸轮0717随传输锥齿轮0701的转动而转动至焊接圆管0214在焊接时旋转的角度,确定某尺寸焊接圆管0214旋转一定角度焊接时角度调节凸轮0717应设置的移动位置及旋转位置,从而在长轴生成块0911B紧密贴合角度调节凸轮0717上沿的情况下,可以确定长轴生成块0911B在生成器外框0911A中的位置。

请再次参阅图14-图18,本实施例中短轴生成块0911C位于长轴生成块0911B上方,生成器外框0911A左、右两内侧设置有凸起,长轴生成块0911B和短轴生成块0911C两侧的凹槽套设于生成器外框0911A内侧凸起的外围,限制并防止长轴生成块0911B和短轴生成块0911C移出生成器外框0911A。长轴块滑动轴0911D穿过长轴生成块0911B和短轴生成块0911C,上下固定安装在生成器外框0911A中。长轴生成块0911B靠近长轴块滑动轴0911D的一侧设置有螺纹孔,生成器外框0911A靠近长轴块滑动轴0911D的一侧设置有通槽,长轴固定螺栓0925通过生成器外框0911A上的通槽,与长轴生成块0911B内的螺纹孔啮合,两者可拆卸连接。在确定长轴生成块0911B在生成器外框0911A中的位置时,将长轴固定螺栓0925旋入长轴生成块0911B,以固定长轴生成块0911B的位置,在未确定长轴生成块0911B在生成器外框0911A中的位置时,将长轴固定螺栓0925旋出长轴生成块0911B,使长轴生成块0911B紧密贴合角度调节凸轮0717上沿,以便调整长轴生成块0911B的位置。短轴确定丝杠0911E上下轴向固定安装在生成器外框0911A中,穿过长轴生成块0911B,与短轴生成块0911C内的螺纹通孔相互啮合,同时,短轴确定丝杠0911E穿过滑动支撑架0912的通槽,在其下端固定有第七短轴调节锥齿轮0824,转动第七短轴调节锥齿轮0824使得短轴生成块0911C在短轴确定丝杠0911E上移动,即短轴确定丝杠0911E的转动带动短轴生成块0911C在短轴确定丝杠0911E上的移动,结合由调节摇柱0407转动传输到短轴确定丝杠0911E转动的动力,从而确定短轴生成块0911C在生成器外框0911A中的位置。短轴确定丝杠0911E下部设有沉孔,短轴纵向限位伸缩筒0926旋转安装于短轴确定丝杠0911E的沉孔内,其内部设置有内花键,短轴纵向限位伸缩杆0927上设置有花键轴,与短轴纵向限位伸缩筒0926的内花键相配合,并穿入短轴确定丝杠0911E内,短轴确定丝杠0911E转动时,短轴纵向限位伸缩筒0926和短轴纵向限位伸缩杆0927保持不转动,同时,短轴纵向限位伸缩杆0927下端设置有一纵向限位环0928,纵向限位环0928环套于短轴调节纵向伸缩杆0822前端,从而当补偿生成器0911在滑动支撑架0912和补偿实施块0913的滑槽内滑动时,实现对第六短轴调节锥齿轮0823的左右限位而上下不限位,以便其与第七短轴调节锥齿轮0824的再次啮合。

在本实施例中,指示组件10左、右两部分功能相同、对称设置。旋转中心上下调节标尺1001刻制在双调节杆0404上,旋转中心上下调节标尺指针1002环绕双调节杆0404固定在调节杆0402上,可以根据焊接圆管0214的半径大小调节旋转焊接中心轴的位置,使得焊接旋转中心轴与焊接椭圆斜截面的法线重合。夹紧升降调节标尺1003刻制在升降支撑轴0512上,夹紧升降调节标尺指针1004设置在升降连接轴0508A一端的与升降丝杠轴0513相啮合的外围块上,且位于夹紧升降调节标尺1003后方,可以调节旋转夹紧器0503夹紧焊接圆管0214时应下降的距离。角度补偿长轴刻度盘1005刻制在角度调节凸轮0717上,角度补偿长轴刻度盘指针1006固定在尺寸调节移动块0718上部,且位于角度调节凸轮0717前方,能够显示圆管焊接时旋转的角度。尺寸补偿长轴标尺1007刻制在尺寸调节块0716下部,尺寸补偿长轴标尺指针1008设置在尺寸调节移动块0718下部,尺寸补偿短轴标尺1009刻制在生成器外框0911A上,靠近短轴确定丝杠0911E一侧,尺寸补偿短轴标尺指针1010设置在短轴生成块0911C的靠近所述短轴确定丝杠(0911E)的一侧上,均能够显示焊接圆管0214的半径尺寸大小。升降调节标尺1011刻制在升降调节杆0514上,升降调节标尺指针1012环绕升降调节杆0514固定在双调节杆0404上,用来调节焊接初始点的位置,使得不同焊接圆管半径条件下,旋转焊接初始点、即焊接圆管0214椭圆斜截面的短轴边缘点与激光焦点位置保持合适的距离。角度变化刻度盘1013刻制在旋转中心调节椭圆0301上表面,角度变化刻度盘指针1014固定在旋转圆盘指针固定轴0309内,位于角度变化刻度盘1013上方,旋转圆盘指针固定轴0309旋转安装在调节支撑轴0307中,与调节支撑轴0307保持同轴,同时固定安装在支撑底板0101上,从而用来显示和调节圆管焊接时需旋转的角度。

在本实施例中,装置左右两侧功能相同、对称布置。焊接头设置在装置的对称中心,位于装置上方且竖直向下,以旋转焊接轴0602的轴线作为焊接旋转中心轴。焊接前,角度调整旋转组件02未旋转一定角度时,自动限位伸缩杆0213完全伸入自动限位伸缩筒0211中,夹紧移动装置0205位于对接丝杠0206的靠近对接前进手轮0210一侧的螺纹顶端,滑移底板0102的纵向中心面与旋转焊接中心轴重合,旋转中心上下调节标尺指针1002、角度补偿长轴刻度盘指针1006、尺寸补偿长轴标尺指针1008、尺寸补偿短轴标尺指针1010、升降调节标尺指针1012和角度变化刻度盘指针1014均指向零刻度线,夹紧升降调节标尺指针1004位于升降丝杠轴0513顶端,旋转支撑丝杠轴0505伸出支撑轴0203B达到最大高度,支撑旋转支撑连接支架0504,旋转夹紧器0503和旋转连接孔0507A之间的连接处于放松状态,旋转夹紧器0503可绕旋转连接孔0507A转动,升降调节杆0514下端的丝杠轴完全伸入双调节杆0404上端的圆柱孔内,长轴固定螺栓0925旋出长轴生成块0911B。

准备进行焊接时,首先转动角度调节旋转手轮0103,带动蜗杆0105转动,从而带动转动圆盘0204顺时针转动,自动限位伸缩杆0213从自动限位伸缩筒0211中被抽出,转动圆盘0204转动至焊接旋转角度后,将焊接圆管0214放置于夹紧移动装置0205中并由夹紧移动装置0205夹紧,激光头右移(以及左移)一定距离,切除焊接圆管0214的一部分,获得包含一个椭圆斜截面的焊接圆管0214,且焊接圆管0214与自动限位伸缩筒0211对齐固定。转动圆盘0204转动的同时,在支撑轴0203B的联动旋转下及旋转支撑连接支架0504的支撑下,旋转夹紧器0503随转动圆盘0204一起顺时针转动。为了使激光切割后形成的焊接椭圆斜截面的法线与焊接旋转中心轴位于同一纵向竖直面内,转动角度调节旋转手轮0103的同时,固定在角度调节旋转手轮0103上的动力传输主动直齿轮0303带动旋转中心调节椭圆0301逆时针转动,并拖动滑移底板0102向前移动,使焊接椭圆斜截面的法线远离焊接旋转中心轴所在的纵向竖直面,以便补偿后续焊接圆管0214的椭圆斜截面完全重合的操作造成的焊接椭圆斜截面法线向后移动,通过刻制在旋转中心调节椭圆0301上的角度变化刻度盘1013及位于角度变化刻度盘1013上方的角度变化刻度盘指针1014可以显示焊接旋转的角度。与此联动地,以角度调节旋转手轮0103作为动力输入,角度调节凸轮0717发生转动,角度补偿长轴刻度盘指针1006对应于焊接旋转的角度,以确定角度调节凸轮0717的转动位置,紧密贴合角度调节凸轮0717的长轴生成块0911B随角度调节凸轮0717的转动而在生成器外框0911A中发生上下移动。在角度调节旋转手轮0103的转动调节下,完成焊接角度的旋转后,将激光头移回原位,转动对接前进手轮0210,使夹紧移动装置0205带动焊接圆管0214在对接丝杠0206上移动,直至自动限位伸缩杆0213再次完全伸入自动限位伸缩筒0211中,此时两侧与自动限位伸缩筒0211对齐固定的焊接圆管0214的椭圆斜截面完全重合,焊接椭圆斜截面法线向后移动,使得焊接椭圆斜截面法线与焊接旋转中心轴位于同一纵向竖直面内,即焊接椭圆斜截面中心与激光头同处于装置对称面中的一条竖直线上。另外,转动旋转固定手柄0510,形成旋转夹紧器0503和旋转连接孔0507A的夹紧连接,使得旋转夹紧器0503不会发生转动,旋转伸缩锁死旋转手轮0556,使前后伸缩筒0507B和左右伸缩筒0508B夹紧随动伸缩杆0511而使旋转夹紧器0503不会发生移动,从而确定旋转夹紧器0503的位置;旋转支撑调节手柄0506,将旋转支撑丝杠轴0505从旋转支撑连接支架0504的孔内抽出分离,而完全伸入支撑轴0203B的螺纹孔内。随后,旋转调节摇柱0407,将双调节杆0404上下移动,使旋转中心上下调节标尺指针1002位于焊接圆管0214的半径大小对应的刻度线处,从而使得焊接旋转中心轴与焊接椭圆斜截面法线重合。与此联动地,随调节摇柱0407的转动,尺寸调节移动块0718推动角度调节凸轮0717沿调节凸轮支撑轴0714移动,尺寸补偿长轴标尺指针1008指向焊接圆管0214的半径大小对应的刻度线处,以确定角度调节凸轮0717的移动位置,紧密贴合角度调节凸轮0717的长轴生成块0911B随角度调节凸轮0717的移动而在生成器外框0911A中发生上下移动,结合前述角度调节凸轮0717随角度调节旋转手轮0103转动而确定的转动位置,从而确定长轴生成块0911B在生成器外框0911A中的位置,此时将长轴固定螺栓0925旋入长轴生成块0911B,以确定长轴生成块0911B的位置。此外,随调节摇柱0407的转动,短轴确定丝杠0911E发生转动,即短轴生成块0911C在生成器外框0911A中移动,尺寸补偿短轴标尺指针1010指向焊接圆管0214的半径大小对应的刻度线处,以确定短轴生成块0911C在生成器外框0911A中的位置。随后,转动升降调节手轮0525,使前后伸缩装置0507、左右伸缩装置0508、随动伸缩杆0511及相关组件沿升降丝杠轴0513向下移动,移动至夹紧升降调节标尺指针1004指向焊接圆管0214半径大小对应的刻度线处,此时旋转夹紧器0503移动至焊接圆管0214处,转动旋转夹紧手柄0503E以夹紧焊接圆管0214,夹紧焊接圆管0214后,旋转移动夹紧手柄0205E,使夹紧移动装置0205松开焊接圆管0214。旋转脱离调节摇柱0526,使焊接圆管0214远离夹紧移动装置0205而防止结构干涉,此时旋转电机0608带动焊接圆管0214及其相连组件进行旋转,完成对焊接圆管0214的环形焊接。

由于焊接圆管0214尺寸不同、焊接旋转角度不同时,焊接圆管0214斜截面的焊接边缘椭圆的长轴和短轴有所不同,即旋转焊接时,在激光头固定的条件下,椭圆边缘焊接点到激光头的距离随旋转焊接时的转动而发生变化,改变了各焊接点与激光焦点位置之间的距离,从而使得焊接圆管0214各焊接点所吸收的激光能量不同,影响焊接质量。为解决这一问题,使得焊接圆管0214各焊接点吸收的激光能量相同,在焊接过程中旋转电机0608旋转带动补偿转动盘0910转动,从而在前期确定长轴生成块0911B和短轴生成块0911C在生成器外框0911A中位置的基础上,使得补偿生成器0911在滑动支撑架0912和补偿实施块0913滑槽内左右移动的同时产生上下移动,从而带动补偿实施块0913上下移动;通过补偿反向杠杆0918的杠杆作用,支撑底板0101发生与补偿实施块0913相反的上下移动,即焊接圆管0214焊接旋转的同时,支撑底板0101上下移动,带动焊接圆管0214发生相同的上下移动(椭圆调节),从而保证焊接旋转过程中,焊接圆管0214各焊接点与激光焦点位置之间的距离保持不变,完成质量良好的圆管角度焊接。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 圆管不同角度焊接调整装置

- 同时焊接多根不同角度钢管的桁架焊接方法