一种高抗粘扣性能的偏梯形螺纹接头

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及各类石油油管和套管的偏梯形螺纹接头,更具体地说,涉及一种高抗粘扣性能的偏梯形螺纹接头。

背景技术

偏梯形螺纹连接是石油钻探、开发和生产过程中广泛使用的一种油套管连接形式,根据实际使用和研究表明,各个啮合的螺纹齿在反复上紧和卸开的操作下,内外螺纹表面容易发生相互焊合,从而引起粘扣,越高的上紧扭矩,内外螺纹表面接触压力将越高,从而越容易发生螺纹粘扣现象。相同的材质互溶性越大,所以通常对接头连接表面进行磷化、电镀等表面处理,以尽量减小相同材质的互溶粘扣。上扣时,接头连接表面还需要涂抹螺纹脂以便减小接触摩擦力,从而降低粘扣现象。

在《ISO 13679-2002石油和天然气工业.套管和管连接的测试程序》标准中规定对油管进行10次操作上、卸扣不粘扣,对套管进行3次操作上、卸扣不粘扣。但对于某些特殊材质,如高Cr钢,该材质本身就容易发生粘扣现象,普通的表面处理已无法满足使用需求。需同时结合高抗粘扣的表面处理技术与专门的接头结构设计,才能满足高Cr钢在高扭矩条件下的使用需求。

经研究发现,螺纹表面圆角处通常是粘扣起始点,第一个方面是由于螺纹在加工过程中,螺纹加工齿刀不可避免的会逐渐磨损,尤其是圆角位置;第二方面是由于接头表面处理过程中,涂层不可能均匀地附加到接头表面,圆角位置通常较厚;第三方面是由于某些表面处理方式,如电镀铜等,螺纹表面处理的厚度不易控制,往往过大;第四方面是由于通常的接头上扣终止位置不太精确,往往造成过扭。这四个方面的影响将导致螺纹圆角易发生粘扣现象。

发明内容

针对现有技术中存在的上述缺陷,本发明的目的是提供一种高抗粘扣性能的偏梯形螺纹接头,提高高Cr钢以及其它钢材螺纹接头的抗粘扣性能。

为实现上述目的,本发明采用如下技术方案:

一种高抗粘扣性能的偏梯形螺纹接头,所述偏梯形螺纹接头,包括一公接头和一母接头,所述公接头上的外螺纹与所述母接头上的内螺纹相互旋合拧接,所述外螺纹的头端部上通过一段第一柱面连有第一止扭台肩,所述外螺纹的齿形导向面设置为正角度,所述外螺纹的齿形承载面设置为负角度;

所述内螺纹的根部上通过一段第二柱面连有第二止扭台肩,所述内螺纹的齿形导向面设置为正角度,所述内螺纹的齿形承载面设置为负角度;

所述内螺纹、所述第二柱面和所述第二止扭台肩的表面均涂覆有混合过渡层,所述混合过渡层的表面涂覆有渗锌层;

所述外螺纹的齿形上四个圆角与所述内螺纹齿形上的四个圆角之间设有间隙。

所述第一止扭台肩由第一轴向止扭台肩和第一径向止扭台肩构成,所述第一轴向止扭台肩与所述外螺纹的轴向的角度为10°~20°,所述第一径向止扭台肩与所述外螺纹的径向的角度为-10°~-20°。

所述第二止扭台肩由第二轴向止扭台肩和第二径向止扭台肩构成,所述第二轴向止扭台肩与所述内螺纹的轴向的角度为-10°~-20°,所述第二径向止扭台肩与所述内螺纹的径向的角度为10°~20°。

所述第一径向止扭台肩的长度为1.5~4.0mm。

所述第二径向止扭台肩的长度为2.5~5.0mm。

所述第一轴向止扭台肩与所述第一径向止扭台肩之间、所述第二轴向止扭台肩与所述第二径向止扭台肩之间均通过过渡圆弧连接,所述过渡圆弧的半径为0.1~1.2mm。

所述第一柱面的长度为3~8mm。

所述第一柱面与所述第一径向止扭台肩直接连接,或由1:16锥度的直线或圆弧组合连接。

所述第二柱面的长度为3~10mm。

所述第二柱面与所述第二径向止扭台肩直接连接,或由直线或圆弧以及直线圆弧组合连接。

所述公接头与所述母接头均为高Cr钢。

所述混合过渡层为锌与高Cr钢的混合过渡层。

所述混合过渡层的厚度为10μm,所述渗锌层的厚度为10μm~30μm。

本发明所提供的一种高抗粘扣性能的偏梯形螺纹接头,提高高Cr钢以及其它钢材螺纹接头的抗粘扣性能,甚至是高扭矩条件下的抗粘扣性能,能够在油田现场反复上卸扣使用,提高产品的使用寿命。

附图说明

图1是本发明偏梯形螺纹接头的结构示意图;

图2是图1偏梯形螺纹接头中母接头的结构示意图;

图3是图1偏梯形螺纹接头中公接头的结构示意图;

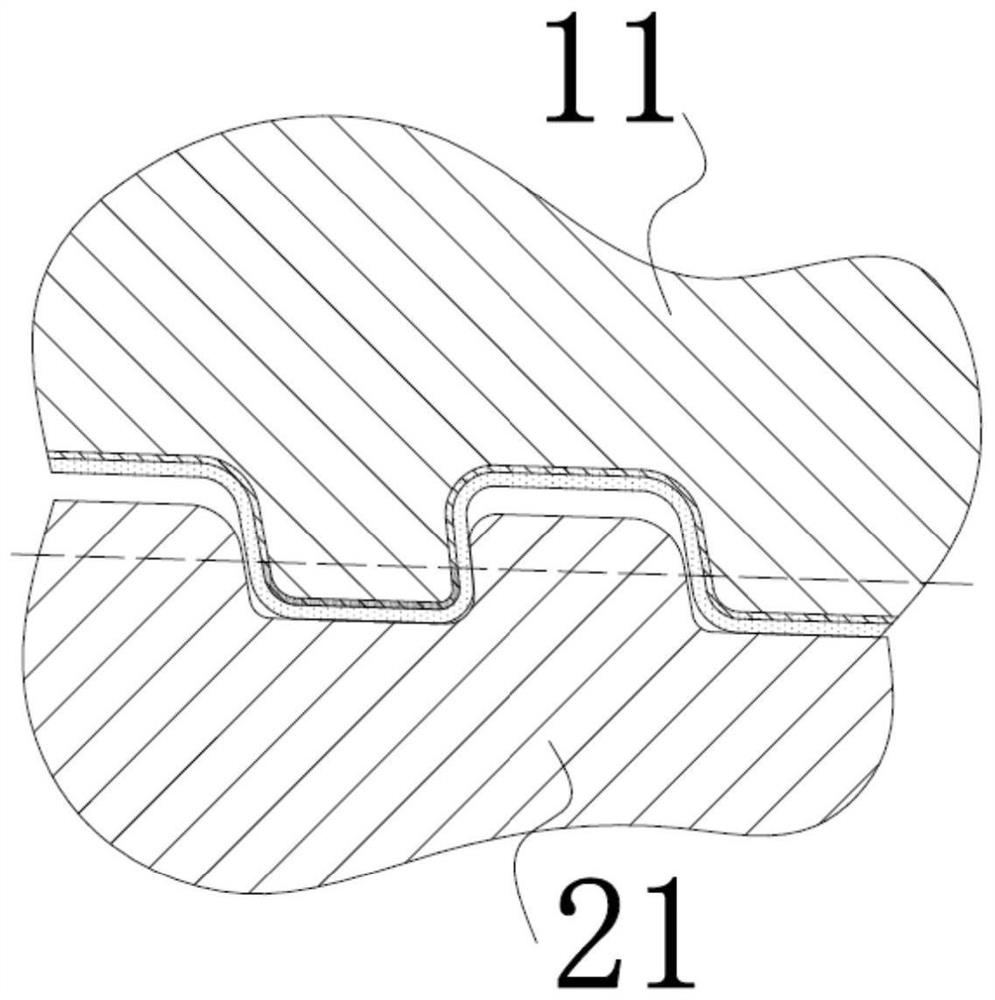

图4是图1偏梯形螺纹接头中内、外螺纹的装配图;

图5是图4中内螺纹的示意图;

图6是图4中外螺纹的示意图;

图7是图5内螺纹中第二止扭台肩的结构示意图;

图8是图6外螺纹中第一止扭台肩的结构示意图。

具体实施方式

下面结合附图和实施例进一步说明本发明的技术方案。

请结合图1至图8所示,本发明所提供的一种高抗粘扣性能的偏梯形螺纹接头,所述偏梯形螺纹接头,包括一个公接头2和一个母接头1,所述公接头2上的外螺纹21与所述母接头1上的内螺纹11相互旋合拧接。所述公接头2被加工形成在一根大长度的管体端部处,所述母接头1被加工在另一根大长度的管体端部处,从而将两根大长度的管体连接在一起。或者将所述母接头1被加工在一根管状短节的两端,从而将两根端部被加工所述公接头2的大长度管体连接在一起。

较佳的,所述管体或所述大长度管体是指几米长的管子,例如大约10米长。通常连接几百根所述的大长度管体,用于开采石油、天然气或提升重物所用的油管、套管或钻杆管柱。

较佳的,所述管体可根据所受机械力程度和内外流体腐蚀特性,由任何类型的合金或非合金或者经过热处理或冷处理的含铁或不含铁合金制成,也可以带涂层的低抗腐蚀钢管制成。

较佳的,对于外径为88.90毫米(3.5英寸)管体,公接头2采用1:16锥度的外螺纹21,母接头1采用1:16锥度的内螺纹11。

上述为现有技术部分,在此就不再赘述。与现有技术不同的是,所述外螺纹21的头端部上通过一段第一柱面22连有第一止扭台肩23,所述外螺纹21为偏梯形螺纹,具有两个面,即为导向面24和承载面25,所述导向面24设置为正角度β,所述承载面25设置为负角度α。

较佳的,所述内螺纹11的根部上通过一段第二柱面12连有第二止扭台肩13,所述内螺纹11为偏梯形螺纹,具有两个面,即为导向面14和承载面15,所述导向面14设置为正角度β,所述承载面15设置为负角度α。

较佳的,所述内螺纹11表面还具有表面涂层,目的在于提高高Cr钢以及其它钢材螺纹接头的抗粘扣性能。在所述内螺纹11、所述第二柱面12和所述第二止扭台肩13的表面均涂覆有混合过渡层16,所述混合过渡层16的表面涂覆有渗锌层17。所述混合过渡层16的厚度为10μm,所述渗锌层17的厚度为10μm~30μm。所述混合过渡层16使得所述渗锌层17紧密地结合在高Cr钢基体上,即便在很高的应力条件下也很难使所述混合过渡层16和所述渗锌层17完全脱离开高Cr钢基体。

较佳的,所述外螺纹21齿形上的四个圆角(即为圆角211、圆角212、圆角213和圆角214)与所述内螺纹11齿形上的四个圆角(即为圆角111、圆角112、圆角113和圆角114),为了防止圆角之间在表面处理之后涂层堆积引起干涉,所述内螺纹11上的圆角112与所述外螺纹21上的圆角212、及所述内螺纹11上的圆角113与所述外螺纹21上的圆角213之间设有一定间隙,圆角差值为0.01~0.5mm。

较佳的,所述第一止扭台肩23由第一轴向止扭台肩231和第一径向止扭台肩232构成,,所述第一轴向止扭台肩231与所述外螺纹22的轴向的角度a1为10°~20°,所述第一径向止扭台肩232与所述外螺纹22的径向的角度a2为-10°~-20°。所述第一径向止扭台肩232的长度为1.5~4.0mm,所述第一轴向止扭台肩231与所述第一径向止扭台肩232之间通过过渡圆弧233连接,所述过渡圆弧233的半径为0.2~1.2mm。

较佳的,所述第二止扭台肩13由第二轴向止扭台肩131和第二径向止扭台肩132构成,所述第二轴向止扭台肩131与所述内螺纹11的轴向的角度a3为-10°~-20°,所述第二径向止扭台肩132与所述内螺纹11的径向的角度a4为10°~20°,所述第二径向止扭台肩132的长度为2.5~5.0mm,所述第二轴向止扭台肩131与所述第二径向止扭台肩132之间通过过渡圆弧133连接,所述过渡圆弧133的半径为0.1~1.0mm。

较佳的,为了防止接头拧紧连接后引起干涉,所述第二轴向止扭台肩131与所述第二径向止扭台肩132之间的过渡圆弧133,需小于所述第一轴向止扭台肩231与所述第一径向止扭台肩232之间的过渡圆弧233。

较佳的,所述第二轴向止扭台肩131的厚度可根据不同的钢管设计不同的厚度,厚度至少要大于2mm。

较佳的,所述第一轴向止扭台肩231的厚度可根据不同的钢管设计不同的厚度,厚度至少要大于2mm。

较佳的,所述第一柱面22的长度为3~8mm,所述第一柱面22与所述第一径向止扭台肩232直接连接,或由1:16锥度的直线或圆弧组合连接。

较佳的,所述第二柱面12的长度为3~10mm,所述第二柱面12与所述第二径向止扭台肩132直接连接,或由直线或圆弧以及直线圆弧组合连接。

较佳的,所述第一径向止扭台肩232与所述第二径向止扭台肩132设计为湿度过盈的配合,以便接头拧接配合时,所述第一、第二径向止扭台肩232、132能完全匹配。考虑到不同外径、不同壁厚、不同材料的钢管力学性能不相同,不同尺寸钢管径向止扭台肩过盈量设计成最佳匹配值。

本发明偏梯形螺纹接头可满足30次以上反复的拧接和卸下,远高于现有普通接头只能10次左右的拧接和卸下。

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

- 一种高抗粘扣性能的偏梯形螺纹接头

- 非标准346.08mm偏梯形螺纹接头量规