一种矸石充填-注浆加固深井无煤柱沿空留巷施工工艺

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及煤矿沿空留巷技术领域,尤其是一种适用于深井无煤柱开采的矸石充填-注浆加固沿空留巷施工工艺。

背景技术

近年来,随着我国煤炭的大量生产,伴随而来的煤矸石量也在不断增加,大量的煤矸石不但占用了大量的土地,且经常发生自燃、滑坡等事故,带来了严重的环境问题。同时,井下矸石升井则需要耗费大量的人力物力,且井下矸石运输中环节较多,存在较大的安全隐患。随着国家对煤炭企业生产环保要求的日益提高,在煤矸石综合处理和利用方面需要进行进一步的探索与尝试。

矸石的井下分选和就地充填,尤其在深部,在降低传统垮落法开采对地下岩体的破坏的同时,可以有效消除矸石地面排放和提运压力,实现深部煤炭资源高效、安全、绿色科学开采,并且伴随着无煤柱开采技术的发展,沿空留巷方面的理论与技术日趋成熟,巷旁支护体成为矸石综合处理和利用新的发展方向。但受限于矸石带支护存在可缩量大、劳动强度大、密闭性差等弊端,因此近些年发展起来的整体浇注巷旁充填技术是沿空留巷巷旁支护的发展方向,目前已开发出一些深井无煤柱沿空留巷方法及沿空留巷巷壁充填模具(构架),如CN205315019U将矸石作为巷旁支护体的主材料,构筑充填矸石充填体,使用锚索作为防偏移装置,使用膏体充填材料在矸石充填体外围构筑第二层充填体,从而共同组成巷旁支护体,CN106194250A将环形气囊压力带作为沿空留巷混凝土充填墙模板,在环形气囊充填模板内注入混凝土形成巷旁支护体,CN111485912A首先利用矸石充填墩柱模具构成巷旁支护主体,在墩柱之间设置充填支架与充填箱体,充填矸石并注浆加固,形成完整的巷旁支护体。但是,一方面,上述的深井无煤柱沿空留巷方法存在一些设计缺陷,如运用膏体充填材料作为巷旁支护存在强度问题,其强度低、承载力差,造成巷旁的失稳破坏而无法承载使用;在不同材料组合体的力学性质方面,膏体充填材料无法与矸石充填体在受到动压影响后无法变形协调一致,可能会导致膏体墙体率先变形脱落,使得巷旁支护体的密封性存在重大缺陷,造成采空区的有毒有害气体流入巷道内,危害巷道内作业人员生命安全,另一方面,目前已有的一些深井无煤柱沿空留巷方法虽采用“一体成型,快速施工”的设计理念,如使用环形气囊压力带作为充填模板,省略了复杂的浇筑模板搭建过程,但考虑到井下实际工作面顺槽顶底板起伏度大不平整及存在尖端凸起不平的煤岩块等问题,存在气囊与工作面顺槽顶底板接触不密实的问题,引起开展膏体或混凝土充填材料充填巷旁时大量外流和充填不密实,造成巷旁充填不充分、受载后压密变形大及承载力不足而失稳破坏。不仅如此,现有的沿空留巷方法在巷旁支护体受到采动影响且变形破坏后,无法严格保证巷旁支护体的气密性,且后期面临巷旁支护体维护难度大,补强难度高。因此,已有的沿空留巷方法存在巷旁支护体强度低、后期维护难度较大、成本较高、气密性较差、适用性较差的缺陷。因此,亟需研制一种经济可靠、结构简单、适用性好,且兼有提高巷旁支护体强度和气密性及便于后期补强的矸石充填-注浆加固一体化沿空留巷施工工艺,以满足深井无煤柱沿空留巷的需求。

发明内容

技术问题:本发明的目的是要克服现有技术中的不足,提供一种矸石充填-注浆加固深井无煤柱沿空留巷施工工艺,以弥补现有的深井无煤柱沿空留巷施工工艺在巷旁充填墙体强度及瓦斯等有毒有害气体密闭性不足方面的缺陷。

技术方案:本发明的矸石充填-注浆加固深井无煤柱沿空留巷施工工艺,使用巷旁矸石充填墙体框架、矸石破碎运输系统和注浆加固系统;

具体步骤包括:

步骤1,在相邻工作面正在掘进施工的巷道,即距离沿空留巷最近且正在掘进施工的巷道为掘进巷道,使用矸石破碎运输系统将掘进巷道产生的大块矸石破碎处理后再运输至沿空留巷处;

步骤2,在原巷道采空区一侧巷旁构筑充填墙体框架,且留巷尺寸与原巷道一致;

步骤3,破碎矸石通过矸石破碎运输系统抛射充填至巷旁矸石充填墙体框架内部,然后使用注浆加固系统对充填了矸石的巷旁矸石充填墙体框架进行注浆加固,形成矸石充填墙体,其中矸石充填与注浆加固都是分为上、下部充填两个阶段进行;

步骤4,对矸石充填墙体进行锚固注浆锚索及喷涂聚氨酯涂层。

所述巷旁矸石充填墙体框架包括工字钢架、纵向连接杆、横向连接杆、双向拉伸塑料网、双面自粘密封卷材及金属网,其中工字钢架为矸石充填墙体框架的主体,具体在原工作面顺槽支护结构沿空一侧的工字钢侧添加新的工字钢共同组成,两工字钢之间连接有横向连接杆,在沿巷道走向工字钢架之间连接设有纵向连接杆,其中横向连接杆上绑扎有金属网,工字钢架的工作面顺槽侧与沿空侧沿巷道走向均按顺序铺设有双向拉伸塑料网、双面自粘密封卷材及金属网,双面自粘密封卷材布置在金属网与双向拉伸塑料网之间。

所述的双向拉伸塑料网与工字钢架、纵向连接杆之间使用铁丝绑扎连接,所述双面自粘密封卷材铺设在双向拉伸塑料网表面,金属网压在双面自粘密封卷材上,由矸石充填墙体框架内使用铁丝穿透双面自粘密封卷材将金属网与双向拉伸塑料网绑扎一体,所述金属网、双向拉伸塑料网的网与网之间通过压茬连接,压茬处布置锚索保护套管,所述的锚索保护套管穿亦穿过双面自粘密封卷材,外端面呈压扣在金属网上的方形板。

所述矸石破碎运输系统包括矸石破碎硐室(22)、矸石破碎机(23)和皮带运输机(24);其中矸石破碎硐室(22)设置在距离掘进巷道(21)迎头面约80~100m处,布置在掘进巷道(21)巷帮,皮带运输机(24)布置在矸石破碎硐室(22)一侧,便于运输矸石,矸石破碎机(23)为一种对辊式破碎机,临近的掘进巷道(21)爆破掘进期间产生的大块碎石经过矸石破碎硐室(22)内的矸石破碎机(23)破碎处理得到的矸石,破碎后的矸石通过皮带运输机(24)运输至沿空留巷(20)内的巷旁矸石充填墙体迎头面,再由抛矸机(25)抛射充填至巷旁矸石充填墙体框架内部,矸石破碎机(23)将充填用的矸石破碎并分选分为大、中、小3种粒径,大粒径尺寸20~40mm,中粒径尺寸10~20mm,小粒径尺寸5~10mm。

向巷旁矸石充填墙体框架内部抛射充填矸石分为下部、上部2个阶段充填:首先向巷旁矸石充填墙体框架内部抛射大粒径的矸石,初步密实充填空间,再抛射中、小粒径的矸石,使其充填大粒径的矸石之间的空隙,从而密实充填空间。

注浆加固系统包括下部注浆花管、上部注浆花管、注浆锚索、注浆泵(26)及注浆软管(27);工作时首先沿工作面顺槽走向方向每隔10m左右进行一次封闭注浆加固,首先在预埋设下部注浆花管和上部注浆花管,下部注浆花管、上部注浆花管为管壁上开有若干溢浆孔的金属圆管,其中多根下部注浆花管在充填过程中从矸石充填体上表面间隔1.0~1.5m垂直插入矸石充填墙体框架的矸石中,外露长度约200mm用以连接注浆软管(27),所述多根上部注浆花管分为两排布置,每排3~4根,一排与巷道走向平行布置,另一排与水平夹角约为3~5°,上部注浆花管外露长度约为200~300mm用以连接注浆软管(27)。

在充填矸石的过程中在矸石充填墙体框架中预埋设多组注浆锚索,多组注浆锚索布置在两工字钢架之间,多组注浆锚索的三道注浆锚索按照埋设高度位置分别位于矸石充填墙体框架高度的1/4、1/2及1/2~3/4处,由下向上标注为第一道注浆锚索、第二道注浆锚索和第三道注浆锚索,注浆锚索的一端穿过一侧的锚索保护套管进入矸石充填墙体框架内,之后再次穿过塑胶套管由另一侧的锚索保护套管穿出,止浆塞穿过注浆锚索设置在锚索保护套管内,其中塑胶套管长度为矸石充填墙体宽度的1/2~3/4,外径大小与锚索保护套管的内径相同,并与沿空留巷侧的锚索保护套管连接,注浆锚索的外露段设有用以与矸石墙体固定的塑胶垫板、金属托盘和锁具。

在注浆后的矸石充填墙体框架的金属网表面依次附着有发泡混凝土喷层与聚氨酯抗风化涂层;所述的发泡混凝土喷层喷涂在金属网的外表面,当进行矸石分阶段充填完毕后进行发泡混凝土喷层的分阶段喷涂,待发泡混凝土喷层凝固后再进行注浆,所述的聚氨酯抗风化涂层覆盖在发泡混凝土喷层之上。

具体步骤如下:

首先在保留原巷道采空区一侧的工字钢并在充填墙体的另一侧位置添加一个新的工字钢,并使用横向连接杆连接组成工字钢架,沿巷道走向的工字钢架之间使用纵向连接杆连接,在横向连接杆上绑扎金属网,并在工字钢架外侧设置双向拉伸塑料网,通过铁丝绑扎在工字钢架与纵向连接杆上,双面自粘密封卷材固定在双向拉伸塑料网上,再通过铁丝穿过金属网与双面自粘密封卷材、双向拉伸塑料网与纵向连接杆绑扎在一起,共同组成矸石充填墙体框架。在进行首段矸石充填墙体框架搭建时,在矸石充填墙体框架尾部使用金属网、双向拉伸塑料网组成的双层网进行全断面封闭。

当将整个留巷的矸石充填墙体框架都建造完之后,在注浆锚索预埋设处,即矸石充填墙体框架高度的1/4、1/2及3/4处安装锚索保护套管,将掘进巷道(21)掘进时产生的大块碎石经皮带运输机(24)运输至矸石破碎硐室(22),使用矸石破碎机(23)对大块碎石进行破碎得到矸石。当破碎后的矸石通过皮带运输机(24)运输至沿空留巷(20)内的巷旁矸石充填墙体迎头面,通过抛矸机(25)抛射充填,当充填至矸石充填墙体框架高度的1/4处时,进行第一道注浆锚索的埋设,将注浆锚索的一端穿过一侧的锚索保护套管后,再穿过塑胶套管由另一侧的锚索保护套管穿出,将止浆塞穿过锚索塞入锚索保护套管内,完成第一道注浆锚索的预埋设,继续充填矸石,同时插入下部注浆花管,直至矸石充填墙体框架高度的1/2处停止,进行下部矸石充填体表面发泡混凝土喷层的喷涂,分别在下部矸石充填体首尾两端的金属网及两侧的金属网表面喷射厚约50~100mm的发泡混凝土,在喷射过程中注意避免覆盖注浆锚索的外露端,完成矸石充填体四周的封闭,发泡混凝土喷层凝固后,使用注浆软管(27)连接下部注浆花管进行注浆,直至浆液溢满下部矸石充填体的上表面,完成矸石的下部充填注浆作业,此时在矸石充填墙体框架高度的1/4处的第一道注浆锚索分为被浆液凝固后的锚固段与塑胶套管(10)中的自由段,锚固段为注浆锚索(9)未被塑胶套管(10)覆盖的区段,注浆加固后,与浆液粘结在一起,自由段即为注浆锚索(9)被塑胶套管(10)覆盖的区段,注浆加固后,未被浆液粘结,可自由伸长,且注浆锚索的两端都未进行锚固。

当矸石的下部充填注浆结束浆液凝固后,进行矸石充填墙体框架高度的1/2处的第二道注浆锚索的预埋设,并进行矸石上部充填,同时预埋设上部注浆花管,待矸石充填至矸石充填墙体框架高度的3/4处时,进行第三道注浆锚索的预埋设,直至矸石填满上部空间,使用金属网封闭上断面,再通过喷射发泡混凝土封闭矸石层表面,注意避免发泡混凝土喷层覆盖住上部注浆花管的管口,待发泡混凝土喷层凝固,注浆软管(27)连接上部注浆花管,进行注浆加固,待注浆结束时进行密封上部注浆花管的管口。

当浆液凝固后,依次将塑胶垫板、金属托盘穿过采空区一侧的注浆锚索的外露端紧贴发泡混凝土喷层,使用锁具固定采空区一侧的注浆锚索的外露端,当采空区一侧的注浆锚索外露端头全部锚固后,进行沿空留巷侧的注浆锚索的外露端头锚固,完成注浆锚索锚固后,在发泡混凝土喷层表面再喷聚氨酯抗风化涂层,提高矸石充填墙体的抗风化性及密闭性,注意避免将巷道内的注浆锚索的端头覆盖,便于在后续矸石充填墙体发生明显变形时,内部充满裂隙再进行注浆补强。

有益效果:本发明具有提高巷旁充填墙体的强度和瓦斯等有毒有害气体密闭性的双重功能,弥补了现有的沿空留巷方法在深井无煤柱沿空留巷充填墙体强度及气密性不足方面的缺陷。本发明的沿空留巷方法充分利用了煤炭开采过程中遗留的煤矸石,通过矸石充填技术实现近距离矸石处理、矸石不升井绿色开采,节约了大量的人力物力;使用原工作面顺槽支护结构的旧工字钢与新工字钢组合形成矸石充填墙体的主框架,充分回收利用了旧材料,具有较好经济性,同时新、旧工字钢组合形成的工字钢架不仅是充填墙体的框架,还可起到巷旁临时支护的作用;使用矸石作为充填墙体的主要材料,结合注浆加固技术显著提高了巷旁充填墙体的强度,相比传统的以木垛、密集支柱、砌块式墙体及膏体作为充填材料的墙体在强度上有了大幅提高,同时矸石作为主材料相比完全使用混凝土作为巷旁墙体更加经济;在巷旁充填墙体框架内部使金属网将内部分割成多个块空间有利于矸石充填初期,未注浆加固,的整体稳定性;在工字钢架两侧使用双向拉伸塑料网、金属网可以有效档矸,同时在金属网与双向拉伸塑料网之间覆盖一层双面自粘密封卷材,可有效阻止粒径较小的矸石漏出,使得矸石充填体的颗粒级配更加合理显著,提高了矸石充填的密实程度,有利于后期矸石注浆加固,由于双面自粘密封卷材与水泥砂浆具有良好的粘结性,能够与浆液及发泡混凝土充分粘结,并且双面自粘密封卷材本身具有极好的延展性,即便巷旁充填墙体后期变形严重,也可以充分保证墙体的气密性,阻止瓦斯等有毒有害气体从采空区进入到巷道内;在巷旁矸石充填墙体内部预埋注浆锚索,一方面可以有效提高墙体的强度,抵抗变形,同时利用注浆锚索可再次注浆加固的能力,可有效弥补巷旁矸石充填墙体因变形严重导致内部裂隙扩大,墙体强度、气密性降低的缺陷,进行后期补强;矸石充填分为下部、上部充填,可显著降低一次充填注浆加固的施工作业难度,提高矸石体注浆加固的效果;聚氨酯抗风化涂层显著提高了巷旁充填墙体的气密性及表层发泡混凝土的抗分化能力,与双面自粘密封卷材组成巷旁充填墙体防瓦斯气体的双保险。综上,本发明所公开的一种矸石破碎-皮带运输-抛射充填-注浆加固一体化深井无煤柱沿空留巷施工工艺,具有经济可靠、结构简单、较好的社会效益的特点,并且显著改善巷旁墙体的强度与气密性,适用于深井无煤柱沿空留巷。

本发明的创新点在于使用掘进巷道中破碎处理后的矸石来机械化:矸石皮带运输、抛射充填、注浆加固构成巷旁矸石充填墙体的施工工艺,以原位留巷的方式实现无煤柱沿空留巷,巷旁矸石充填墙体不仅用以支撑采空区,还可以封闭隔断采空区与留巷之间的连接,阻止瓦斯等有毒有害气体进入巷道内,为下一区段工作面回采服务。原位留巷,即在不改变原巷道大小的前提下构筑巷旁充填墙体。

附图说明

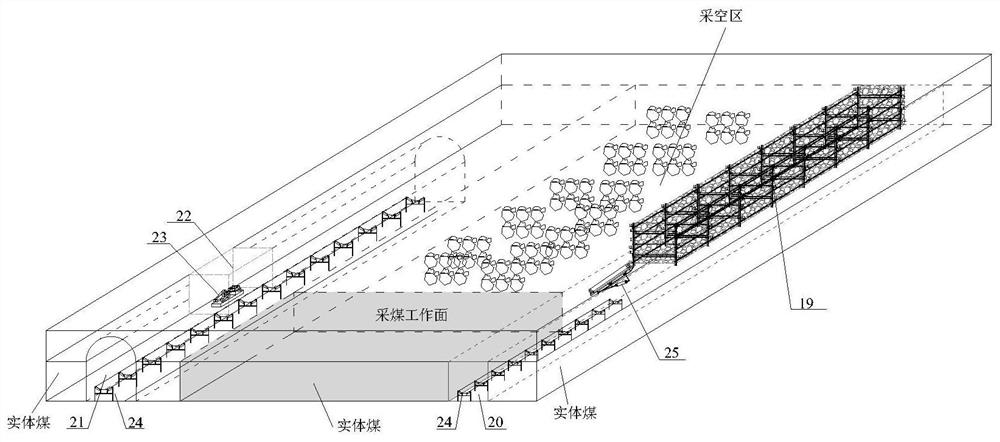

图1为本发明的深井无煤柱沿空留巷施工工艺总体示意图;

图2为本发明的深井无煤柱沿空留巷施工工艺平面示意图;

图3为本发明实施例中巷旁矸石充填墙体的剖面示意图;

图4(a)、4(b)、4(c)、4(d)为本发明实施例中巷旁矸石充填墙体框架安装示意图;

图5(a)、5(b)、5(c)、5(d)、5(e)为本发明实施例中矸石充填及注浆加固施工示意图;

图6(a)、b(b)为本发明实施例中注浆锚索锚固及喷涂聚氨酯涂层施工示意图;

图7为本发明实施例矸石充填下部及上部注浆花管布置及注浆示意图。

图中:1-工字钢架,2-纵向连接杆,3-横向连接杆,4-双向拉伸塑料网,5-双面自粘密封卷材,6-金属网,7-锚索保护套管,8-矸石,9-注浆锚索,10-塑胶套管,11-止浆塞,12-塑胶垫板,13-金属托盘,14-锁具,15-发泡混凝土喷层,16-下部注浆花管,17-上部注浆花管,18-聚氨酯抗风化涂层,19-巷旁矸石充填墙体,20-沿空留巷,21-掘进巷道,22-矸石破碎硐室,23-矸石破碎机,24-皮带运输机,25-抛矸机,26-注浆泵,27-注浆软管。

具体实施方式

下面结合附图中的实施例对本发明作进一步的描述:

如图1所示,本发明的矸石充填-注浆加固深井无煤柱沿空留巷施工工艺,使用巷旁矸石充填墙体框架、矸石破碎运输系统和注浆加固系统;

具体步骤包括:

步骤1,在相邻工作面正在掘进施工的巷道,即距离沿空留巷最近且正在掘进施工的巷道为掘进巷道,使用矸石破碎运输系统将掘进巷道产生的大块矸石破碎处理后再运输至沿空留巷处;

步骤2,在原巷道采空区一侧巷旁构筑充填墙体框架,且留巷尺寸与原巷道一致;

步骤3,破碎矸石8通过矸石破碎运输系统抛射充填至巷旁矸石充填墙体框架内部,然后使用注浆加固系统对充填了矸石8的巷旁矸石充填墙体框架进行注浆加固,形成矸石充填墙体,其中矸石充填与注浆加固都是分为上、下部充填两个阶段进行;

步骤4,对矸石充填墙体进行锚固注浆锚索及喷涂聚氨酯涂层。

如图3所示,所述巷旁矸石充填墙体框架包括工字钢架1、纵向连接杆2、横向连接杆3、双向拉伸塑料网4、双面自粘密封卷材5及金属网6,其中工字钢架1为矸石充填墙体框架的主体,具体在原工作面顺槽支护结构沿空一侧的工字钢侧添加新的工字钢共同组成,两工字钢之间连接有横向连接杆3,在沿巷道走向工字钢架1之间连接设有纵向连接杆2,其中横向连接杆3上绑扎有金属网6,工字钢架1的工作面顺槽侧与沿空侧沿巷道走向均按顺序铺设有双向拉伸塑料网4、双面自粘密封卷材5及金属网6,双面自粘密封卷材5布置在金属网6与双向拉伸塑料网4之间。所述的双向拉伸塑料网4与工字钢架1、纵向连接杆2之间使用铁丝绑扎连接,所述双面自粘密封卷材5铺设在双向拉伸塑料网4表面,金属网6压在双面自粘密封卷材5上,由矸石充填墙体框架内使用铁丝穿透双面自粘密封卷材5将金属网6与双向拉伸塑料网4绑扎一体,所述金属网6、双向拉伸塑料网4的网与网之间通过压茬连接,压茬处布置锚索保护套管7,所述的锚索保护套管7穿亦穿过双面自粘密封卷材5,外端面呈压扣在金属网6上的方形板。

如图2所示,所述矸石破碎运输系统包括矸石破碎硐室22、矸石破碎机23和皮带运输机24;其中矸石破碎硐室22设置在距离掘进巷道21迎头面约80~100m处,布置在掘进巷道21巷帮,皮带运输机24布置在矸石破碎硐室22一侧,便于运输矸石8,矸石破碎机23为一种对辊式破碎机,临近的掘进巷道21爆破掘进期间产生的大块碎石经过矸石破碎硐室22内的矸石破碎机23破碎处理得到的矸石8,破碎后的矸石8通过皮带运输机24运输至沿空留巷20内的巷旁矸石充填墙体19的迎头面,再由抛矸机25抛射充填至巷旁矸石充填墙体框架内部,矸石破碎机23将充填用的矸石8破碎并分选分为大、中、小3种粒径,大粒径尺寸20~40mm,中粒径尺寸10~20mm,小粒径尺寸5~10mm。

如图4(a)到图4(d)所示,向巷旁矸石充填墙体框架内部抛射充填矸石8分为下部、上部2个阶段充填:首先向巷旁矸石充填墙体框架内部抛射大粒径的矸石8,初步密实充填空间,再抛射中、小粒径的矸石8,使其充填大粒径的矸石8之间的空隙,从而密实充填空间。如图7所示,注浆加固系统包括下部注浆花管16、上部注浆花管17、注浆锚索9、注浆泵26及注浆软管27;工作时首先沿工作面顺槽走向方向每隔10m左右进行一次封闭注浆加固,首先在预埋设下部注浆花管16和上部注浆花管17,下部注浆花管16、上部注浆花管17为管壁上开有若干溢浆孔的金属圆管,其中多根下部注浆花管16在充填过程中从矸石充填体上表面间隔1.0~1.5m垂直插入矸石充填墙体框架的矸石8中,外露长度约200mm用以连接注浆软管27,所述多根上部注浆花管17分为两排布置,每排3~4根,一排与巷道走向平行布置,另一排与水平夹角约为3~5°,上部注浆花管17外露长度约为200~300mm用以连接注浆软管27。

如图5(a)到图5(e)所示,在充填矸石8的过程中在矸石充填墙体框架中预埋设多组注浆锚索,多组注浆锚索9布置在两工字钢架1之间,多组注浆锚索的三道注浆锚索9按照埋设高度位置分别位于矸石充填墙体框架高度的1/4、1/2及1/2~3/4处,由下向上标注为第一道注浆锚索、第二道注浆锚索和第三道注浆锚索,注浆锚索9的一端穿过一侧的锚索保护套管7进入矸石充填墙体框架内,之后再次穿过塑胶套管10由另一侧的锚索保护套管7穿出,止浆塞11穿过注浆锚索9设置在锚索保护套管7内,其中塑胶套管10长度为矸石充填墙体宽度的1/2~3/4,外径大小与锚索保护套管7的内径相同,并与沿空留巷侧的锚索保护套管7连接,注浆锚索9的外露段设有用以与矸石墙体固定的塑胶垫板12、金属托盘13和锁具14。

如6(a)和6(b)所示,在注浆后的矸石充填墙体框架的金属网6表面依次附着有发泡混凝土喷层15与聚氨酯抗风化涂层18;所述的发泡混凝土喷层15喷涂在金属网的外表面,当进行矸石8分阶段充填完毕后进行发泡混凝土喷层15的分阶段喷涂,待发泡混凝土喷层15凝固后再进行注浆,所述的聚氨酯抗风化涂层18覆盖在发泡混凝土喷层15之上。

本发明的矸石充填-注浆加固深井无煤柱沿空留巷施工工艺,其具体步骤如下:

首先在保留原巷道采空区一侧的工字钢并在充填墙体的另一侧位置添加一个新的工字钢,并使用横向连接杆3连接组成工字钢架1,沿巷道走向的工字钢架1之间使用纵向连接杆2连接,在横向连接杆3上绑扎金属网6,并在工字钢架1外侧设置双向拉伸塑料网4,通过铁丝绑扎在工字钢架1与纵向连接杆2上,双面自粘密封卷材5固定在双向拉伸塑料网4上,再通过铁丝穿过金属网6与双面自粘密封卷材5、双向拉伸塑料网4与纵向连接杆2绑扎在一起,共同组成矸石充填墙体框架。在进行首段矸石充填墙体框架搭建时,在矸石充填墙体框架尾部使用金属网6、双向拉伸塑料网4组成的双层网进行全断面封闭。

当将整个留巷的矸石充填墙体框架都建造完之后,在注浆锚索9预埋设处,即矸石充填墙体框架高度的1/4、1/2及3/4处安装锚索保护套管7,将掘进巷道21掘进时产生的大块碎石经皮带运输机24运输至矸石破碎硐室22,使用矸石破碎机23对大块碎石进行破碎得到矸石8。当破碎后的矸石8通过皮带运输机24运输至沿空留巷20内的巷旁矸石充填墙体19迎头面,通过抛矸机25抛射充填,当充填至矸石充填墙体框架高度的1/4处时,进行第一道注浆锚索9的埋设,将注浆锚索9的一端穿过一侧的锚索保护套管7后,再穿过塑胶套管10由另一侧的锚索保护套管7穿出,将止浆塞11穿过锚索塞入锚索保护套管7内,完成第一道注浆锚索9的预埋设,继续充填矸石8,同时插入下部注浆花管16,直至矸石充填墙体框架高度的1/2处停止,进行下部矸石充填体表面发泡混凝土喷层15的喷涂,分别在下部矸石充填体首尾两端的金属网6及两侧的金属网6表面喷射厚约50~100mm的发泡混凝土,在喷射过程中注意避免覆盖注浆锚索9的外露端,完成矸石充填体四周的封闭,发泡混凝土喷层15凝固后,使用注浆软管27连接下部注浆花管16进行注浆,直至浆液溢满下部矸石充填体的上表面,完成矸石8的下部充填注浆作业,此时在矸石充填墙体框架高度的1/4处的第一道注浆锚索分为被浆液凝固后的锚固段与塑胶套管(10)中的自由段,锚固段为注浆锚索(9)未被塑胶套管(10)覆盖的区段,注浆加固后,与浆液粘结在一起,自由段即为注浆锚索(9)被塑胶套管(10)覆盖的区段,注浆加固后,未被浆液粘结,可自由伸长,且注浆锚索9的两端都未进行锚固。

当矸石8的下部充填注浆结束浆液凝固后,进行矸石充填墙体框架高度的1/2处的第二道注浆锚索的预埋设,并进行矸石8上部充填,同时预埋设上部注浆花管17,待矸石8充填至矸石充填墙体框架高度的3/4处时,进行第三道注浆锚索的预埋设,直至矸石8填满上部空间,使用金属网6封闭上断面,再通过喷射发泡混凝土封闭矸石层表面,注意避免发泡混凝土喷层15覆盖住上部注浆花管17的管口,待发泡混凝土喷层15凝固,注浆软管27连接上部注浆花管17,进行注浆加固,待注浆结束时进行密封上部注浆花管17的管口。

当浆液凝固后,依次将塑胶垫板12、金属托盘13穿过采空区一侧的注浆锚索9的外露端紧贴发泡混凝土喷层15,使用锁具14固定采空区一侧的注浆锚索9的外露端,当采空区一侧的注浆锚索9外露端头全部锚固后,进行沿空留巷侧的注浆锚索9的外露端头锚固,完成注浆锚索9锚固后,在发泡混凝土喷层15表面再喷聚氨酯抗风化涂层18,提高矸石充填墙体的抗风化性及密闭性,注意避免将巷道内的注浆锚索9的端头覆盖,便于在后续矸石充填墙体发生明显变形时,内部充满裂隙再进行注浆补强。

- 一种矸石充填-注浆加固深井无煤柱沿空留巷施工工艺

- 一种矸石充填-注浆加固深井无煤柱沿空留巷施工工艺