音响系统

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及一种音响系统,其诸如风扇等送风机那样,包括:使包含风和/或热的流体流动的结构;以及安装在该结构的管道。本发明尤其涉及一种有效地将风扇在管道内产生的特定频率噪声消音的音响系统。

背景技术

一直以来,在建筑物和房屋等中,安装有风扇的空调用管道等通风用管道广泛用于室内的空调、通风和/或送风,而由于对屋内的舒适性和安静性等的要求,强烈期望低噪声化和小型化。

具体而言,由风扇叶片的数量和转速确定的特定频率下突出的噪声已成为风扇噪声的大问题。

因此,也能够在管道内使用普通的多孔吸音体,但是这只是在整体上降低声音,难以改变仅在上述特定频率下噪声较大的相对关系。容易听到突出的特定频率声音在心理声学领域中是众所周知的,并且需要一种仅强烈降低特定声音的方法,但是在普通的多孔吸音体中这是困难的。

并且,当多孔吸音体由纤维类吸音体或劣化的材料构成时,其纤维或剥离的碎片被风扇的风携带导致成为灰尘飞舞,因此对设备造成影响或被释放到环境中,因此不优选。

并且,设备的小型化和轻量化要求需要大量地尽可能轻量且紧凑地进行消音。尤其,管道的长度通常也非常短,因此消音结构也需要在管道的流路方向上紧凑。

例如,专利文献1公开了一种具有冷却风扇及冷却管道的设备,例如消音装置,其有效地抑制了在液晶投影仪装置等投射型显示装置中使用的冷却风扇的噪声。

专利文献1中公开的消音装置具有共振型消音器,其包括:反射板,在冷却管道内且与冷却风扇的吸气面相对置的位置上与吸气面大致平行地形成,并反射从冷却风扇发出的声音;空气室,隔着反射板而设置在与冷却风扇相反的一侧;以及贯穿孔,设置在反射板并与空气室连通。冷却风扇的吸气面与冷却管道的流路方向成直角,并且冷却风扇的吸气面与共振型消音器的反射板(例如,亥姆霍兹共振器的吸音面、板状吸音器的板面或膜状吸音器的膜面)相对置。在该消音装置中,由于风扇与管道成直角,因此只有在管道的截止频率以上且能够产生声音的高阶模式的频率才会离开风扇而沿管道的方向流动。即,通过减小管道的直径,由管道的直径确定的截止频率变大,该频率以下的声音不会在管道的流路方向上成为行波,而是被局限在风扇与相对置的共振面之间而被吸收。专利文献1中公开的消音装置中能够提供一种小型且低成本,并且消音效果高的静音管道。

专利文献2公开了一种管道,其设置在车辆上,使从空调装置输送到车室的空气通过,并且能够吸收发动机声和道路噪声等频率相对较低的声音。

专利文献2中公开的管道由多个吸音结构体以各自的中空区域经由第1孔和第2孔连通的方式连结,所述多个吸音结构体分别具备:框体,具有开口的中空区域;第1孔和第2孔,设置在框体;以及膜状或板状振动体,堵塞中空区域的开口部。该管道的吸音是如下机理,即,在框体与膜面之间的中空区域的空间设置有孔,并通过将膜面的宽度(水平)方向的长度调整为λ/4从而由膜吸收产生共振的声音。

专利文献2中公开的管道中,具有简单结构的吸音结构体将声波转换成振动并将声波能作为机械能消耗而吸收声音。并且,该吸音结构体适合于吸收例如来自发动机室等并进入车室或者来自空调装置并进入车室的低频声音。

现有技术文献

专利文献

专利文献1:日本专利第4215790号公报

专利文献2:日本专利第5499460号公报

发明内容

发明要解决的技术课题

对于如上所述的具有特定频率的噪声,能够通过使用共振结构来研究消音。作为共振结构,例如能够研究专利文献1中公开的亥姆霍兹共振结构或气柱共振结构,而这些结构的特征是具有开口部。若在如风扇这样的风流动的系统中配置这些共振器,则存在在该开口部产生风噪声的问题。例如,气柱共振的结构是引起空气动力噪声中的空腔噪声的结构其本身,会导致新噪声的产生。并且,如同向PET瓶的口部呼气时会响起特定的声音那样,在亥姆霍兹共振器中也会成为在开口部产生的风噪声由于共振器的影响而强烈发出特定声音的结构。由此,具有开口部的共振结构体难以适用于如风扇这样的风流动的系统中。

因此,如专利文献1所公开,本发明人研究了通过使用膜型共振结构来对由风扇叶片引起的特定频率的声音进行消音。由于膜型共振结构不需要开口部,因此不会成为如亥姆霍兹共振结构或气柱共振结构这样的针对风产生新的风噪声的产生源。在该状态下,能够通过共振现象对风扇的特定噪声进行消音。

但是,在专利文献1中公开的消音装置中,膜状吸音器与风扇的吸气面相对置地设置,冷却管道成为吸气管道,即使能够将风扇的吸气侧的噪声进行消音,也存在无法将与来自风扇的风等气流一起向管道的下游侧传播的噪声进行消音的问题。

假设即使将专利文献1中公开的消音装置的膜状吸音器配置在风扇的下游侧,由于从结构上风扇的风会垂直地吹到共振器,并且膜的张力会因施加到膜面的风压大而发生变化,因此存在膜被有效地硬化并且认为实际上没有作为膜振动吸音结构发挥作用的问题。而且,在这种情况下,由于风扇的风向与管道方向成为垂直的配置,因此如果要使风大量流动则需要进一步增加风扇的风量,这样,存在施加到膜上的风压变大的问题。

并且专利文献1中记载的由贯穿孔引起的风噪声也非常接近风扇,因此也成为问题。

并且,在专利文献1中公开的消音装置中,由于必须减小管道的直径,因此存在无法适用于大风量流动的系统中的问题。

在专利文献2中公开的管道的吸音结构体中,膜的背面被开放并且不具备用于共振的背面封闭空间,存在无法得到大的消音效果的问题。

并且,该吸音结构体中,膜等振动体通过中空区域与车室之间的声压差而振动,从而减小了在车室中产生的规定频带的声音的声压,并且根据由振动体的质量成分和中空区域的弹簧成分构成的弹簧质量系统的共振频率来设定规定频带。因此,存在必须增大膜的大小的问题。在专利文献2中,送风机的排风声音的声压变得特别高的频率由空调装置的规格等确定,因此优选确定通过驱动空调装置所具有的送风机而产生的声音的波长,并相应地设定膜的宽度方向的长度W。由于包含风扇等送风机的旋转声音等的相对低频率的声音在500Hz处声压变得特别高,因此将膜的宽度方向的长度设为该声音的波长的1/4的长度即160mm。此外,由于例如2kHz的声音的波长约为170mm,因此为了消除2kHz的声音需要将膜的大小设为约43mm。这样,即使使用膜,也需要波长/4的尺寸,因此难以小型化。

并且,是一种风从侧壁的小孔流出的结构。风通过孔,由此产生风噪声,还存在对于风噪声产生λ/4共振从而特定频率的风噪声被放大的问题。

并且,由于是为了使用λ/4的长度而在管道流路周期性地具有小孔部的结构,因此难以增加风量,并且在管道直径急剧变化的部分也产生涡旋,因此是一种不适合更大风量流动的结构。并且,即使风量小,也存在导致管道变大的问题。

并且,在专利文献2中仅公开了一种吸音结构体配置在风扇的远场的结构,并且,由于使用了宽度方向的长度为λ/4的膜结构,因此还存在即使配置在风扇的附近也难以得到位置的最佳化效果的问题。

本发明的目的在于解决上述现有技术的问题点并提供一种音响系统,其通过在流路的水平方向上配置紧凑的膜型共振结构,不会使风直接垂直地吹到膜面,并且因为不具有贯穿孔或孔而能够消除风噪声。

用于解决技术课题的手段

为了实现上述目的,本发明人研究了使用膜型共振结构来对由风扇叶片引起的特定频率的声音进行消音,并发现了以下几点。

由于膜型共振结构不需要开口部,因此不会成为针对风的新的风噪声的产生源。在该状态下,能够通过共振现象对风扇的特定噪声进行消音。与其他共振结构相比时,这些是膜型共振结构的优点。

而且,通过使膜面与另一管道面匹配,能够制成管道壁上也没有凹凸的消音结构。壁上的凹凸会成为由风引起的空气动力噪声的产生源,因此最好不具有凹凸。

并且,如果风在管道内部流动,则也存在由于风压而对吸音材料产生影响的问题,但是通过在管道壁形成膜面,风的流动的方向与膜的垂直方向成为大致直角的关系,因此几乎不受风压的影响,即使风量发生变化,也能够发挥作用。

如上所述,我们通过将膜型共振结构适用于风扇管道,能够解决各种问题并针对风扇的特定频率噪声进行消音。

本发明的第1方案所涉及的音响系统,其具有:筒状管道,具有使流体流动的功能;内部声源或外部声源,所述内部声源配置在管道的上游侧的内部或管道的上游侧的内部连通的管道的外周部,所述外部声源存在于管道端部的外部侧;以及膜状部件,构成为管道壁的一部分,并响应于声音而振动,所述音响系统的特征在于,通过包含膜状部件及其背面封闭空间的结构产生声共振,并且抑制从声源在管道内传播并从管道的下游侧端部辐射的声音,外部声源存在于从管道端部向外部侧在所述声共振频率的波长以内的距离。

在此,优选流体是气体,并作为包含风和/或热的气流从上游侧向下游侧流过管道,在管道内,流体流动的方向与膜状部件的膜面平行。此外,流体流动的方向与膜状部件的膜面的倾斜度可以小于45°。

并且,优选所述声源是发出针对至少一个特定频率的声压成为极大的主导音的声源。

并且,优选声源是风扇,并且主导音是由构成风扇的叶片和转速产生并从风扇向外部发出的声音。

并且,优选膜状部件安装于设置在管道壁的一部分的开口。

并且,优选膜状部件的边缘部为固定端。

并且,优选膜状部件形成为通过使管道壁的一部分变薄而振动。

并且,优选包含膜状部件及其背面封闭空间的结构是由膜状部件和背面封闭空间确定共振频率的膜型共振结构。

并且,优选膜型共振结构是高阶振动的吸音系数大于基本振动的吸音系数的结构。

并且,优选膜状部件或膜型共振结构在管道的流路方向上配置有多列。

并且,当将所述膜状部件的杨氏模量设为E(Pa),将厚度设为t(m),将所述背面空间的厚度设为d(m),将所述膜状部件振动的区域的当量圆直径设为Φ(m)时,

优选膜状部件的硬度E×t

并且,优选膜状部件具有质量分布。

并且,优选在膜状部件上安装有锭子。

并且,优选锭子安装在膜状部件的背面。

并且,对于至少一个膜状部件或至少一个膜型共振结构,当将根据由声源发出的声音的声压成为极大的频率确定的波长设为λ,将0以上的整数设为m时,优选膜状部件的中心位于距离声源的位置大于(m×λ/2-λ/4)且小于(m×λ/2+λ/4)的位置。

并且,对于至少一个膜状部件或至少一个膜型共振结构,当将根据由声源发出的声音的声压成为极大的频率确定的波长设为λ时,优选膜状部件的中心位于距离声源的位置小于λ/4的位置。

并且,优选管道是包围声源的至少一部分的壳体。

并且,优选声源是风扇,管道是包围风扇的风扇壳体,在风扇壳体上安装有膜状部件。

并且,优选在由声源发出的声音的声压成为极大的频率下,通过反射界面(成为高阻抗界面)、声源以及膜状部件的存在来抑制向与反射界面相反一侧的外部辐射声,所述反射界面通过在管道内阻抗从声源向高阻抗侧发生变化的面来反射至少一部分声音。

并且,对于至少一个膜状部件或至少一个膜型共振结构,当将根据由声源发出的声音的声压成为极大的频率确定的波长设为λ,将0以上的整数设为m时,优选膜状部件的中心位于距离发生声阻抗变化的反射界面大于m×λ/2-λ/4且小于m×λ/2+λ/4的位置。

并且,对于至少一个膜状部件或至少一个膜型共振结构,当将根据由声源发出的声音的声压成为极大的频率确定的波长设为λ时,优选膜状部件的中心位于距离高阻抗界面±λ/4(m=0)以内的位置。

并且,优选包含反射界面的反射部、声源以及膜状部件配置在λ/2以内的距离,并抑制辐射到与反射部相反一侧的辐射声。

发明效果

根据本发明,通过在流路的水平方向上配置紧凑的膜型共振结构,不会使风直接垂直地吹到膜面,并且因为不具有贯穿孔或孔而能够消除风噪声。

并且,根据本发明,由于能够实现紧凑的吸音结构,因此在紧凑地消除风扇噪声方面具有很大优势。

并且,根据本发明,通过用膜面代替管道,能够将管道轻量化。

附图说明

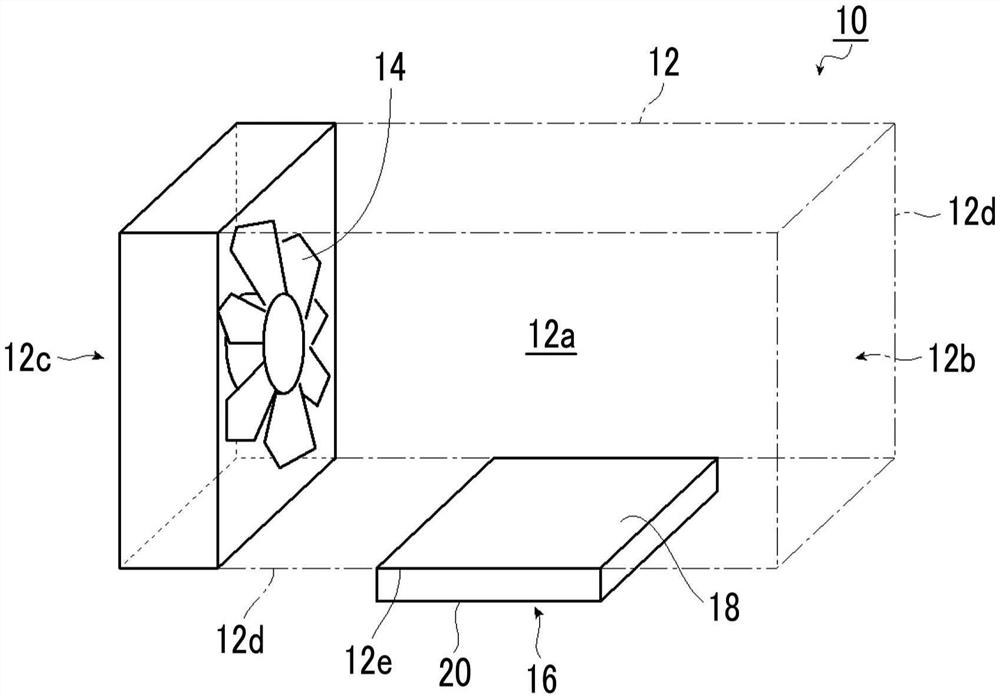

图1是示意地表示本发明的一实施方式所涉及的音响系统的一例的立体图。

图2是示意地表示图1所示的音响系统的剖视图。

图3是概念性地表示图1所示的音响系统的示意图。

图4是图1所示的音响系统中使用的螺旋桨式风扇的一例的局部剖切立体图。

图5是概念性地表示本发明的另一实施方式所涉及的音响系统的一例的示意图。

图6是概念性地表示本发明的另一实施方式所涉及的音响系统的一例的示意图。

图7是概念性地表示本发明的另一实施方式所涉及的音响系统的一例的示意图。

图8A是概念性地表示本发明的另一实施方式所涉及的音响系统的一例的示意图。

图8B是概念性地表示本发明的另一实施方式所涉及的音响系统的一例的示意图。

图9A是概念性地表示本发明的另一实施方式所涉及的音响系统的一例的示意图。

图9B是概念性地表示本发明的另一实施方式所涉及的音响系统的一例的示意图。

图10是模拟实验1中音响系统的膜型共振结构的垂直入射吸音系数的曲线图。

图11是表示在模拟实验1中配置有一个显示图10所示的垂直入射吸音系数的膜型共振结构的音响系统的消音量的曲线图。

图12是表示在模拟实验1中配置有四个显示图10所示的垂直入射吸音系数的膜型共振结构的音响系统的消音量的曲线图。

图13是将膜型共振结构配置在管道的模拟实验1的结构的三维立体剖视图。

图14A是表示将模拟实验1中音响系统的管道内部的声压振幅对数化并以灰度显示的声压分布的图。

图14B是表示将模拟实验1中音响系统的管道内部的局部速度标准化并以箭头显示的局部速度分布的图。

图15是表示模拟实验2中音响系统的膜型共振结构的位置与消音量之间的关系的曲线图。

图16是表示模拟实验2中音响系统的膜型共振结构的一位置处的外部辐射声压以及声源位置的声压相对于频率的消音量的曲线图。

图17是表示模拟实验2中音响系统的膜型共振结构的另一位置处的外部辐射声压以及声源位置的声压相对于频率的消音量的曲线图。

图18是表示模拟实验2中音响系统的膜型共振结构的另一位置处的外部辐射声压以及声源位置的声压相对于频率的消音量的曲线图。

图19是表示模拟实验2中音响系统的膜型共振结构的另一位置处的外部辐射声压以及声源位置的声压相对于频率的消音量的曲线图。

图20是表示模拟实验3中音响系统的膜型共振结构的膜中心位置以及声源背面反射壁间的距离与膜型共振结构的消音量之间的关系的曲线图。

图21是表示图20中点B所示距离中膜型共振结构相对于频率的消音量的曲线图。

图22是表示图20中点A所示距离中膜型共振结构相对于频率的消音量的曲线图。

图23是表示图20中点C所示距离中膜型共振结构相对于频率的消音量的曲线图。

图24是表示模拟实验4中音响系统的膜型共振结构的膜中心位置以及声源背面反射壁间的距离与膜型共振结构的消音量之间的关系的曲线图。

图25是表示图24中点A所示距离中膜型共振结构相对于频率的消音量的曲线图。

图26是表示图24中点B所示距离中膜型共振结构相对于频率的消音量的曲线图。

图27是表示图24中点C所示距离中膜型共振结构相对于频率的消音量的曲线图。

图28是表示模拟实验5中音响系统的膜型共振结构的膜中心位置以及声源位置间的距离与膜型共振结构的消音量之间的关系的曲线图。

图29是表示模拟实验5中音响系统的膜型共振结构的一位置处的膜型共振结构相对于频率的消音量的曲线图。

图30是表示模拟实验5中音响系统的膜型共振结构的另一位置处的膜型共振结构相对于频率的消音量的曲线图。

图31是表示模拟实验5中音响系统的膜型共振结构的另一位置处的膜型共振结构相对于频率的消音量的曲线图。

图32是说明音响系统中的消音机理的说明图。

图33是说明音响系统中的放大机理的说明图。

图34是表示音响系统的膜型共振结构的一位置处的由膜型共振器的声音吸收的有无引起的相对于频率的消音量的曲线图。

图35是表示音响系统的膜型共振结构的另一位置处的由膜型共振器的声音吸收的有无引起的相对于频率的消音量的曲线图。

图36是测量在本发明的实施例中使用的音响单元的噪声的实验系统的俯视图。

图37是表示图36所示的实验系统的音响单元的三个膜型共振器的配置的剖视图。

图38是表示图36所示的实验系统的音响单元的膜型共振器的膜状部件侧表面的俯视图。

图39是表示实施例1中相对于频率的测量声压的曲线图。

图40是表示相对于膜型共振器的位置与波长之比的在1150Hz处的透射损失的曲线图。

图41A是实施例2的音响单元的侧视剖面示意图。

图41B是实施例2的音响单元的剖面示意图。

图42A是比较例1的音响单元的侧视剖面示意图。

图42B是比较例1的音响单元的剖面示意图。

图43是表示实施例2及比较例1中相对于频率的麦克风位置音量的曲线图。

图44是实施例4的音响单元的俯视示意图。

图45是表示实施例1~实施例3中相对于频率的麦克风位置音量的曲线图。

具体实施方式

以下,根据附图所示的优选实施方式对本发明所涉及的音响系统详细地进行说明。

可以根据本发明的代表性实施方式来说明以下记载的构成要件,但本发明并不限于这种实施方式。

此外,本说明书中,用“~”表示的数值范围是指将记载于“~”的前后的数值作为下限值和上限值而包含的范围。

并且,在本说明书中,“正交”和“平行”设为包括在本发明所属技术领域中允许的误差范围内。例如,“正交”和“平行”是表示相对于严格的正交或平行在小于±20°的范围内等,优选相对于严格的正交或平行的误差为10°以下,进一步优选为5°以下,更优选为3°以下。

在本说明书中,“同一”、“相同”设为包括在技术领域中通常允许的误差范围。并且,在本说明书中,当使用“全部”、“均”或“整体”等时,不仅包括100%的情况,而且还包括技术领域中通常允许的误差范围,设为包括例如99%以上,95%以上,或者90%以上的情况。

[音响系统]

利用附图对本发明的音响系统的结构进行说明。

图1是示意地表示本发明的一实施方式所涉及的音响系统的一例的立体图。图2是概念性地表示图1所示的音响系统的剖面示意图。此外,图3是概念性地表示图1所示的音响系统的示意图。图4是图1所示的音响系统中使用的螺旋桨式风扇的一例的局部剖切立体图。

图3中,以风扇的气流从正面吹出的方式将风扇显示为相对于管道朝向正面,但图3是表示设置有风扇的位置的示意图,如图1和图2所示,风扇的气流与管道平行是毋庸置疑的。以下,以与图3相同的方式示出音响系统的风扇,但是来自风扇的气流的方向应理解为与管道平行。

如图1~图3所示,音响系统10具有四角筒状管道12、成为声源的风扇14以及膜型共振器16。膜型共振器16具有膜状部件18以及框体20。

[管道]

如图1~图3所示,管道12具有截面四边形的贯穿孔12a,是在下游侧的一侧端部具有开放端12b的筒状部件。此外,如图2至图3所示,配置有成为声源的风扇14的上游侧的管道12的端部可以成为开放端12c,也可以被封闭。

并且,管道12设置有用于在其壁12d的一部分安装膜状部件18的开口12e。

管道具有使由风扇14生成的风、煤气等气体和气流等流体,以及流体所具有的热等流动的功能。并且,管道12也可以同时传播由风扇14生成的声音。

管道12例如是设置有风扇14的通风口及空调用管道等的管道。管道12只要设置有风扇14,则没有特别限定,可以是建筑物、房屋、汽车、电车及飞机等的通风口和空调用管道;台式个人计算机(PC、个人计算机)、投影仪及服务器(计算机服务器等)等电子设备尤其是电子设备中使用的冷却风扇用管道等;以及通风扇、烘干机、吸尘器、电风扇、送风机、洗碗机等家电设备、电气设备等各种设备中使用的一般的管道、通风口。

并且,管道12的贯穿孔12a的剖面形状并不限定于四边形,也可以是诸如圆形、椭圆形、三角形这种多边形等各种形状。

并且,图1~图3所示的管道12的贯穿孔12a在长度方向为相同尺寸,但本发明并不限定于此,贯穿孔12a的截面形状可以缩小也可以放大。即,管道12的贯穿孔12a的内壁面可以倾斜,也可以如图6所示的音响系统10B那样具有阶梯差。

例如,在烘干机和吸尘器中,在许多情况下制成马达风扇的部分较大并且开口部附近更加变窄的结构,但该结构可以视为如图6所示那样具有阶梯差的管道。

并且,对于管道12的长度,只要能够将成为声源的风扇14配置在管道12的上游侧的内部或管道12的上游侧的外周部,则没有特别限定,如图1~图3所示,也可以具有直到下游侧的开放端12b为止的足够的长度。即,壳体及与其连接的筒状体可以构成管道12。并且,如图7所示的音响系统10C,管道12可以是构成风扇14的壳体24的筒体。并且,相同地,如图7所示,风扇14的壳体24本身也可以构成管道12。

即,优选管道12是包围声源的至少一部分的壳体。即,从将整体结构紧凑化的观点出发,优选声源是风扇14,管道12是包围成为声源的风扇的风扇壳体24,并且在风扇壳体24上安装有膜状部件18和框体20(膜型共振器16)。

此外,当管道12的贯穿孔12a的剖面形状为圆形时,将解像力设为1mm而测定贯穿孔12a的直径(管道12的内径)。当管道的剖面形状不是圆形时,优选将其面积作为当量圆面积换算成直径来求出内径。当具有小于1mm的凹凸等精细结构时,优选将其平均。

作为管道12的材料,并没有特别限制,但是优选为金属或树脂,作为金属,例如,可例举铝、铜、锡、SUS(不锈钢)、铁、钢、钛、镁、钨、铬、热浸镀锌钢、镀铝锌合金的钢板(镀锌钢板(注册商标))、及涂有氯乙烯的钢等金属或各种合金材料等。作为树脂,例如,可例举丙烯酸、聚碳酸酯、聚丙烯、氯乙烯、聚氨酯、聚氨酯泡沫(通过使用发泡体能够制成轻质管道)及PVC(聚氯乙烯树脂)等树脂材料,以及它们的合成树脂等。

[风扇]

风扇14成为内部声源,其生成在管道12内流动的流体(包含风和/或热的气流),并且配置在管道12的上游侧的内部或与管道12的上游侧的内部连通的管道12的外周部。

风扇14作为内部声源,成为针对至少一个特定频率的声压成为极大的特定频率声音,即发出主导音的声源。此外,主导音的定义是窄带声音,并且其峰值声压比其频带外的声音大3dB以上。这是因为如果相差3dB,则能够充分地进行检测。

作为风扇14,只要能够生成在管道12内流动的流体,成为内部声源,并且配置在管道12的上游侧的内部或其外周部,则没有特别限制,可以使用以往公知的风扇。作为风扇14,例如,可例举螺旋桨式风扇、轴流风扇、鼓风机风扇、西洛克(sirocco)风扇、横流风扇、斜流式风扇、径向风扇、涡轮风扇、插头风扇及翼型风扇等。

例如,作为被用作风扇14的螺旋桨式风扇或轴流风扇,通过具有多个叶片并且这些多个叶片以规定转速旋转,从而生成在管道12内流动的气流,并且发出特定频率的主导音,其由构成风扇14的叶片的数量和转速产生,并从风扇14向外部发出声音。在叶片对称配置的普通风扇中,如果旋转1/(叶片数量),则变得与原始配置相同。即,具有由于相对于旋转1/(叶片数量)的对称性而产生的周期性。此时,由叶片数量×转速(rps)来确定主导音的基本频率(Hz)。在该基本频率和其整数倍的频率下发出主导音。

将这种螺旋桨式风扇示于图4。图4所示的螺旋桨式风扇22具有:壳体24,具有圆形的贯穿孔24a;以及风扇主体30,在壳体24内,由在中心的圆形轮毂26的外周等间隔安装的多个(图4中为五个叶片)螺旋桨28制成。如图中箭头所示,螺旋桨式风扇22从图中右侧吸入气体,并生成从左侧被送风的气流,并且发出主导音。该主导音是依赖于螺旋桨28的叶片数量(即五个)和螺旋桨28的转速的特定频率的声音。

此外,作为风扇14,例如当使用鼓风机风扇、西洛克风扇或横流风扇时,如图8A和图8B所示的音响系统10D和音响系统10E那样,可以将风扇14安装在管道12的外周部,将风扇14的吹出口设置在管道12的外周部,并与管道12内流体的流动方向垂直地使液体吹入管道12内。

并且,如图8B所示,可以将风扇14安装在管道12的另一端部侧的外周部,并将管道12的另一端部设为封闭端部12f。

在本发明中,配置在管道12内并产生噪声的风扇14是最重要的声源。此外,例如,即使在通风扇和抽油烟机等中有风扇,也可以例举具有风扇且风等流动,并且作为声源不是风扇,而是从外部进入的声音成为声源的情况等。并且,在安装有风扇的流路中具有凹凸或管道侧壁开口部,在内部产生的风噪声本身也成为声源。

因此,在本发明中,作为声源,可例举配置在管道12的内部或与管道12的内部连通的管道12的外周部的内部声源,或者存在于从管道12的端部向外部侧的声共振频率的波长以内距离的外部声源等。

[膜型共振器]

膜型共振器16构成为管道12的壁的一部分,并且具有响应于声音而振动的膜状部件18以及构成膜状部件18的背面封闭空间20a的框体20。

膜型共振器16通过包含膜状部件18及其背面框体20的背面封闭空间20a的结构而引起声共振,并从成为声源的风扇14在管道12内传播,并且抑制从管道12的下游侧端部辐射的声音。优选包含膜状部件18及其背面封闭空间20a的结构是由膜状部件18和背面封闭空间20a确定共振频率的膜型共振结构(膜型吸音结构)。即,膜型共振器16利用膜状部件18的膜振动来表现出消音功能,并选择性地对特定频率(频带)的声音进行消音。

在图1~图3所示的例子中,膜型共振器16安装在剖面为四边形的管道12的一个壁12d,但本发明并不限定于此,如图5所示的音响系统10A那样,也可以安装在图中上下两个壁12d,也可以安装在所有四个壁12d。此外,即使当管道12为圆筒状时,也可以将外周分成几个部分,并优选对称地安装在所划分部分中的几处,也可以安装在整个圆周。

并且,优选膜型共振结构是高阶振动的吸音系数大于基本振动的吸音系数的结构。

通过减小背面封闭空间的厚度,吸音系数的峰值频率高频化。此时,特别是当膜状部件18较薄(更准确地说,硬度较小)时,不仅在减小背面封闭空间的厚度时连续地高频化,而且在更高频侧出现新的吸音峰值,如果减小背面距离,则高频侧峰值的吸音系数逐渐变得大于低频侧峰值的吸音系数。即,如果相对于背面距离显示吸音系数成为最大的频率,则存在不连续的跳跃。该特性表示吸音系数成为最大的振动模式已从基本振动模式转变为高阶振动模式或高阶振动模式中次数高的模式。即,特别是在通过薄膜容易激发高阶振动模式的状态下,通过减小背面空间的厚度,极大地显现出由高阶振动模式而非基本振动模式引起的吸音效果。因此,高频范围内的大吸音系数不是由基本振动模式引起的,而是由通过高阶振动模式产生的共振引起的。

膜型共振器16的膜状部件18构成为管道12的壁12d的一部分,并响应于声音而振动。此时,优选膜状部件18的膜面在管道12内与流体流动的方向平行,但是只要相对于流体流动的方向小于45°,则也可以倾斜。该倾斜角度更优选小于30°,进一步优选小于15°,最优选小于10°。

并且,在膜型共振器16的膜状部件18的背面侧(框体20侧)形成有由框体20包围框体20和膜状部件18的背面封闭空间20a。背面封闭空间20a是封闭的空间。

膜状部件18是薄膜状或箔状部件,并且直接(或在固定于框体20的开口端20c的基础上)安装于开口12e,该开口12e设置在管道12的壁12d的一部分。

并且,膜状部件18也可以形成为通过使管道12的壁12d的一部分变薄而振动。通过这样,不需要使用粘结剂等将膜状部件18固定于管道12的壁12d。并且,由于膜状部件18与管道12的壁12d是相同材料,因此能够与管道相同地确保耐久性等。

如图2所示,当为固定于框体20的开口端20c的条件时,优选以膜状部件18覆盖框体20的开口部20b的方式,将膜型共振器16固定于管道12的壁12d的开口12e,所述膜型共振器16通过将膜状部件18的周缘部(边缘部)固定于框体20的开口部20b的开口端20c而制作。即,优选膜状部件18的周缘部为固定端。在这种情况下,膜状部件18的周缘部可以全部固定于框体20的开口端20c,也可以仅将一部分进行固定。这样,可振动地被框体20支撑,框体20固定于管道12的壁12d。

如图3所示,当在管道12的壁12d的开口12e安装直接膜状部件18时,可以将膜状部件18的周缘部固定于开口12e的端面,也可以将膜状部件18的周缘部固定于开口12e的周缘部的壁12d的部分。此外,在这种情况下,膜状部件18的周缘部(边缘部)可以全部固定于开口12e的端面或者固定于开口12e的周缘部的壁12d的部分,也可以仅固定一部分。这样,膜状部件18可振动地被管道12的壁12d的开口12e支撑。

此外,如图2所示,特别是在针对低频声音的共振器的情况下,优选在膜状部件18的背面封闭空间20a侧的背面安装有锭子32。即,优选膜状部件具有质量分布。通过安装锭子32,使膜状部件具有质量分布,从而能够改变振动模式,并且能够改变并调整膜型共振器16的共振频率,从而特别容易响应低频侧。此外,锭子32也可以安装在膜状部件18的表面侧。如图2所示,锭子32安装在与管道12内部相反的一侧(背面封闭空间20a侧),从而管道12侧没有由重物引起的凹凸,并且能够使用附有锭子32的膜状部件18而不会产生新的风噪声。

当膜状部件18的材料设为膜状材料或箔状材料时,只要是具有在适用于上述消音对象物时合适的强度,对音响单元10的消音环境具有耐性,并且为了吸收或反射声波的能量来进行消音而使膜状部件18能够进行膜振动,则该材料没有特别限定,能够根据音响单元10及其消音环境等来进行选择。例如,作为膜状部件18的材料,可例举PET(聚对苯二甲酸乙二酯)、TAC(三乙酰基纤维素)、PVDC(聚偏二氯乙烯)、PE(聚乙烯)、PVC(聚氯乙烯)、PMP(聚甲基戊烯)、COP(环烯烃聚合物)、ZEONOR、聚碳酸酯、PEN(聚萘二甲酸乙二酯)、PP(聚丙烯)、PS(聚苯乙烯)、PAR(聚芳酯)、芳纶、PPS(聚苯硫醚)、PES(聚醚砜)、尼龙、PEs(聚酯)、COC(环烯烃共聚物)、二乙酰纤维素、硝基纤维素、纤维素衍生物、聚酰胺、聚酰胺酰亚胺、POM(聚甲醛)、PEI(聚醚酰亚胺)、聚轮烷(滑环材料等)及聚酰亚胺等能够制成膜状的树脂材料;铝、钛、镍、坡莫合金、42合金、可伐合金(Kovar)、镍铬合金、铜、铍、磷青铜、黄铜、镍银、锡、锌、铁、钽、铌、钼、锆、金、银、铂、钯、钢、钨、铅及铱等各种金属材料;纸、纤维素等成为其他纤维状膜的材质;天然橡胶、氯丁橡胶、丁基橡胶、EPDM、硅橡胶等以及包含它们的交联结构体的橡胶类;无纺布、包含纳米级纤维的薄膜、经薄加工的聚氨酯、新雪丽(Thinsulate)等多孔材料;加工成薄膜结构的碳材料;诸如CFRP(碳纤维增强塑料)和GFRP(玻璃纤维增强塑料)这样的纤维增强塑料材料等能够形成薄结构的材质或结构等。

在图1~图3所示的例子中,框体20是长方体形状,其中在一个面形成长方形的开口部20b,与开口部20b相对置的长方形底面及四个侧面被封闭。即,框体20是一个面被开放的有底的长方体形状。

或者,还优选在除框体20的所述开口部以外的四个侧面或背面板上设置有小的贯穿孔(开口部)。即使形成有足够小于侧面尺寸的孔,作为音响现象,也可以视为大致封闭的空间。另一方面,通过在框体20的内外进行通风,能够消除由气压变化、温度变化等引起的压力的内外差。如果产生压力的内外差,则成为张力施加到膜状部件18而特性发生变化的因素,因此期望压力的内外差较小。并且,也能够防止由于湿度引起的结露。如果在配置在管道流路侧的膜面具有通孔,则可能成为风噪声的产生源,因此能够通过在除此以外的面具有通孔来防止风噪声,并且能够提高对压力和温度等的耐久性和耐用性。

如图2所示,优选框体20以覆盖开口部20b的方式将膜状部件18的周缘部安装在开口部20b的开口端20c,并在膜状部件18的背面形成背面封闭空间20a,并且可振动地支撑膜状部件18。

并且,如图3所示,优选框体20以覆盖安装有膜状部件18的周缘部的管道12的壁12d的开口12e的方式被安装,并在膜状部件18的背面形成背面封闭空间20a,并且可振动地支撑膜状部件18。

并且,框体20及其开口部20b的形状分别为平面形状,并且在图1~图3所示的例子中为长方形,但是在本发明中并没有特别限定,例如,可以是长方形、菱形或平行四边形等其他四边形;正三角形、等腰三角形或直角三角形等三角形;包括正五边形或正六边形等正多边形的多边形;或者圆形、椭圆形等,也可以是不定形。并且,在图1~图3所示的例子中,框体20及其开口部20b的形状均为长方形,但是在本发明中并没有特别限定,可以相同,也可以彼此不同。

这种框体20及其开口部20b的尺寸并没有特别限定,可以根据作为本发明的音响系统10适用于消音的消音对象物的管道12(例如,设置有上述风扇14的建筑物、房屋、汽车、电车及飞机等的通风口及空调用管道等;台式个人计算机、投影仪及服务器(计算机服务器等)等电子设备等;特别是在电子设备中使用的冷却风扇用管道以及在通风扇、烘干机、吸尘器、电风扇、送风机、洗碗机等家电设备及电气设备等各种设备中使用的一般的管道及通风口等)来进行设定。

并且,框体20及其开口部20b的尺寸是俯视观察时的尺寸,当为诸如圆形或正方形这样的正多边形时,能够定义为穿过其中心的相对的边之间的距离或当量圆直径,并且当为多边形、椭圆或不定形时,能够定义为当量圆直径。在本发明中,当量圆直径和半径分别是当换算成面积相等的圆时的直径和半径。

框体20的材料只要能够支撑膜状部件18,具有在适用于上述音响单元10时合适的强度,并且对音响单元10的消音环境具有耐性,则没有特别限定,能够根据消音对象物及其消音环境进行选择。例如,作为框体20的材料,可例举金属材料、树脂材料、增强塑料材料及碳纤维等。作为金属材料,例如,可例举铝、钛、镁、钨、铁、钢、铬、铬钼、镍铬钼、铜及它们的合金等金属材料。并且,作为树脂材料,例如,可例举丙烯酸树脂、聚甲基丙烯酸甲酯、聚碳酸酯、聚酰胺内酯、聚芳酯、聚醚酰亚胺、聚缩醛、聚醚醚酮、聚苯硫醚、聚砜、聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、聚酰亚胺、ABS树脂(丙烯腈(Acrylonitrile)、丁二烯(Butadiene)、苯乙烯(Styrene)共聚合成树脂)、聚丙烯及三乙酰基纤维素等树脂材料。并且,作为增强塑料材料,可例举碳纤维增强塑料(CFRP:Carbon Fiber ReinforcedPlastics)及玻璃纤维增强塑料(GFRP:GlassFiber Reinforced Plastics)。并且,可例举天然橡胶、氯丁橡胶、丁基橡胶、EPDM(乙烯/丙烯/二烯橡胶)、硅橡胶等以及包含它们的交联结构体的橡胶类。作为框体材料,还能够使用包含空气的结构体,即,发泡材料、中空材料、多孔材料等。当使用大量的膜型防音结构体时,为了不在各单元之间进行通风,例如能够使用闭孔泡沫的发泡材料等来形成框体。例如,可选择闭孔泡沫聚氨酯、闭孔泡沫聚苯乙烯、闭孔泡沫聚丙烯、闭孔泡沫聚乙烯、闭孔泡沫橡胶海绵等各种材料。

并且,这些框体20的多种材料可以组合使用。

优选膜型共振器16能够相对于管道12的开口12e周围的壁12d进行装卸,并且能够在之后施工于管道12。

并且,优选膜型共振器16具有钩在管道12的壁12d的开口12e的结构。通过这样,能够将膜型共振器16例如仅通过压入而安装到壁12d。

并且,能够通过更换膜型共振器16的框体20的背面部分来定制消音频率。

并且,通过将膜状部件18和框体20的材料设为管道材料的主成分,能够减小应变对热和/或湿度的影响。

并且,如图9A和图9B所示的音响系统10F及音响系统10G那样,膜状部件18的膜面可以相对于管道12的壁12d具有凹凸即凹陷和/或凸起。在此,相对于管道12的壁12d,膜状部件18的膜面的凹凸(凹陷和/或凸起)优选为10mm以下,更优选为5mm以下,进一步优选为2mm以下。通过这样,能够防止风噪声的产生。

在此,本发明人对在音响系统10的膜型共振器16中激发高阶振动模式的机理进行了研究,结果发现了以下内容。

当将膜状部件18的杨氏模量设为E(Pa),将厚度设为t(m),将背面封闭空间20a的厚度(背面距离)设为d(m),并且将膜状部件18所振动的区域的当量圆直径(即,膜状部件18固定于框体20时框体20的开口部20b的圆的总长直径)设为Φ(m)时,优选膜状部件18的硬度E×t

并且,发现膜状部件18的硬度E×t

通过将膜状部件18的硬度设为上述范围,能够在音响系统10的膜型共振器16中适当地激发高阶振动模式。

膜状部件的杨氏模量能够通过使用如下方法来测定,即,使用了自由共振式自然振动法等的振动的动态测定法以及拉伸试验及压缩试验等静态测定法。并且,也可以使用制造商试验表等物理特性值。

对于厚度的测定,能够通过诸如卡尺、轮廓仪、激光显微镜或光学显微镜这样的各种普通的测定方法来测定。并且,也可以使用制造商试验表等物理特性值。

背面空间厚度也能够通过与厚度的测定相同的方法来测定。并且,当将框体的背面距离用作背面空间厚度时,可以直接测量框体的厚度。

关于膜的振动,存在基本振动和高阶振动,当然地,高阶振动中存在次数。如果该次数增加,则膜振动的模式在能量上逐渐变得更接近,最终变得难以区分。此时,实际上膜的弹性对共振没有效果,只有膜的质量(和背面距离的大小)有助于共振。

在这种情况下也发生吸音,但是具有吸收变小的倾向。因此,作为吸收高的膜型吸音体,期望基本振动和明确的高阶振动(次数最大为10左右)。

并且,在本发明中,通过将多个膜型共振结构配置在管道内,能够得到更大的消音效果。作为膜型共振结构的配置,可以在管道剖面内配置多个膜型共振结构,也可以沿管道流路方向配置多列膜型共振结构。

并且,当将根据由风扇14所形成的声源发出的声音的声压成为极大的频率确定的波长设为λ,将0以上的整数设为m时,优选膜状部件的中心位于距离声源(风扇14)的位置大于(m×λ/2-λ/4)且小于(m×λ/2+λ/4)的位置。而且,更优选为大于(m×λ/2-λ/8)且小于(m×λ/2+λ/8)的距离,进一步优选为大于(m×λ/2-λ/12)且小于(m×λ/2+λ/12)的距离。

并且,当将根据由声源(风扇14)发出的声音的声压成为极大的频率确定的波长设为λ时,优选膜状部件18的中心位于距离声源(风扇14)的位置小于λ/4的位置。并且,膜状部件18的中心更优选为位于小于λ/8的距离,进一步优选为位于小于λ/12的距离。在这种情况下,对应于上述整数m=0。

通过这样,能够使膜状部件18的中心避开难以从声源(风扇14)的位置消音的(2n+1)×λ/4(n为0以上的整数)距离的位置,并且能够接近消音优异的m×λ/2(m为0以上的整数)的位置。

关于膜状部件18的中心,能够通过膜状部件(膜)18的重心位置来确定。这是因为以重心位置为中心而发生振动。

关于声源位置的测定方法,在从诸如扬声器这样的振动体产生声音的情况下,能够通过其振动面位置来确定,在诸如风扇14这样的流动噪声的情况下,能够通过风扇14的中心位置(叶片的中心位置)来确定。

机理可以考虑如下。例如,如图3所示那样将膜状部件配置为与流路大致平行时,成为局部速度大并且声压小的界面。当通过共振反射时,成为局部速度作为自由端、压力作为固定端进行反射的界面。在从该位置远离(2n+1)×λ/4的位置处,声压成为极大。当声源位置处的外部声压较大时,为了增大从声源发出的压力振幅会放大声音,因此难以得到消音效果。另一方面,当膜状部件18的中心位于m×λ/2的位置时,由于成为与上述情况相反的关系,因此声源的声压成为极小,并成为未放大声音的配置,成为容易得到消音效果的配置。

并且,与后述的高阻抗界面具有关联,特别是对于轴流风扇及螺旋桨式风扇,管道直径通过其轴部分变窄,从而高阻抗界面与作为声源的风扇的位置几乎相同。并且,由于风扇(包括其他类型的风扇)进行高速旋转而产生高阻抗界面反射,因此,尤其是在风扇的情况下,在大多情况下声源位置=高阻抗反射界面,因此极大地显现出上述位置依赖性。

此外,如果膜面与流路大致平行,则成为局部速度极大的声压界面,因此不仅适用于图3所示的例子,而且还适用于其他图所示的例子。

并且,优选在由风扇14等声源发出的声音的声压成为极大的频率(主导音的特定频率)下,通过反射界面、声源以及膜状部件18的存在来抑制向与反射界面相反一侧的外部辐射声,所述反射界面通过在管道12内阻抗从声源向高阻抗侧发生变化的面来反射至少一部分声音。对于在管道内的高阻抗界面,例如,可例举由硬度比内部流体的硬度硬的壁堵塞的情况;管道直径变小的结构的情况;穿孔板和/或冲孔结构配置在管道面的情况;配置有百叶窗的情况;以及轴置于中央部的情况等。

即,当使用螺旋桨式风扇或轴流风扇作为配置在管道12内并成为声源的风扇14时,在风扇14的背面侧和开放端12c侧,由于壳体等而导致空间变窄,因此存在阻抗从风扇14等声源向高阻抗侧发生变化的面,并且该面成为反射声音的反射界面。并且,例如轴流风扇的轴本身作为使流路变窄的刚体发挥作用,因此轴流风扇面本身也作为高阻抗界面发挥作用。

并且,当使用鼓风机风扇、西洛克风扇或横流风扇作为配置在管道12内并成为声源的风扇14时,如图9所示,除了吸气部分以外,风扇14的背面侧成为封闭端部12f而被封闭,并且也被进行旋转的风扇的叶片反射,因此成为由该封闭端部12f和风扇的叶片反射声音的反射界面。

因此,当将根据由风扇14等声源发出的声音的声压成为极大的频率确定的波长设为λ,将0以上的整数设为m时,优选膜状部件的中心位于距离发生声阻抗变化的反射界面大于m×λ/2-λ/4且小于m×λ/2+λ/4的位置。而且,膜状部件18的中心更优选为大于(m×λ/2-λ/8)且小于(m×λ/2+λ/8)的距离,进一步优选为大于(m×λ/2-λ/12)且小于(m×λ/2+λ/12)的距离。

通过这样,能够使膜状部件18的中心避开难以从发生声阻抗变化的反射界面消音的(2n+1)×λ/4(n为0以上的整数)距离的位置,并且能够接近消音优异的m×λ/2(m为0以上的整数)的位置。

机理可以考虑如下。当包含膜状部件18的共振结构产生共振时,包含膜状部件18的界面在声阻抗成为极小的位置。即,产生局部速度为自由端、声压为固定端的反射。另一方面,与上述高阻抗界面之间的边界面反射产生局部速度为固定端、声压为自由端的反射。此时,当由上述共振器引起的低阻抗界面与上述高阻抗界面之间的距离为(2n+1)×λ/4时,该两个界面之间的距离与声波的振幅一致,从而分别成为具有自由端-固定端的端部的共振管。当这样在管道内产生共振现象时,该内部声压被放大,因此外部辐射声也有被放大倾向。因此,导致由膜状部件18引起的消音效果与由管道内共振引起的放大效果相互抵消,从而成为难以得到消音效果的配置。

作为管道内的配置,可以是高阻抗反射界面、声源、膜状部件及开放部的顺序,也可以是声源、高阻抗反射界面、膜状部件及开放部的顺序。在前者的情况下,可例举背面带有百叶窗,具有风扇,并且具有向前方吹风的开口部的结构;或者背面变窄的结构等。对于后者的情况下的高阻抗反射界面,例如,可例举在风扇的前部安装有百叶窗、固定翼结构和/或整流板的情况。

另一方面,当膜状部件配置在m×λ/2的位置时,会成为最不易产生管道内的共振现象的配置,因此出现由膜状部件18引起的消音效果强,成为最容易得到辐射声的消音效果的配置。

并且,优选包含上述高阻抗反射界面的反射部、风扇14等声源以及膜状部件18配置在λ/2以内的距离,并抑制辐射到与反射部相反一侧的辐射声。

通过这样,能够使音响单元10紧凑。

上述范围更优选在λ/4以内,进一步优选在λ/6以内。

[模拟实验1]

为了确认本发明的音响系统10的膜型共振器16(膜型共振结构)的效果,并且为了实现膜振动,建立了三维模型,并使用有限元法计算软件COMSOL ver.5.3(COMSOL inc.)进行了声学模拟实验。

[管道模型]

作为图2所示的音响系统10,使用剖面为正方形的管道12(边长为75mm)并且从内部声源位置到管道12的端部(开放端12b)为止的长度为120mm的管道模型进行了计算。制成了从管道12的端部开放自由空间的模型。向自由空间开放的端部界面(开放端12b的开口面)是声阻抗从管道内的相对高的声阻抗侧向自由空间的相对低的声阻抗发生变化的界面,因此成为根据该阻抗差产生由低阻抗界面引起的反射和透射的面。

本发明的目的在于抑制从该管道12的开放部(开放端12b)辐射到空间的声音。

在内部声源的背面侧配置有以管道中央为中心轴的直径为30mm的圆筒状刚体壁(轮毂26),所述管道模拟了作为风扇14的轴流风扇的轴。在管道12内其圆筒壁12d的外周部(边长为75mm正方形并且除中央部为30mmΦ以外的部分)有声音流动。由于该中心轴,管道12的流路直径变窄,因此该位置处的声阻抗变大。因此,在内部声源位置,由于管道变窄,阻抗从低阻抗向高阻抗发生变化并形成反射界面。

这样,管道具有从管道端部的高阻抗向低阻抗(外)发生变化的反射界面,以及在内部声源的背面侧从低阻抗侧向高阻抗(变窄的管道)发生变化的反射界面。此次模型模拟了轴流风扇,但是并不限于轴流风扇,可以在各种风扇中形成这种由阻抗的高低形成的反射界面。

[声源]

内部声源使用了模拟了轴流风扇作为风扇14的点声源。在管道12的声源位置剖面内的直径为60mm的圆周上等间隔且旋转对称地配置了模拟了八个叶片的八个点的点声源。圆的中心位置分别与轴的中心、管道12的剖面的中心一致。声音从该八个点的点声源(对称位置8次)以相同的相位被辐射。这模拟了来自八个叶片的风扇的辐射声。

[膜型共振结构]

在该模拟实验中,主要针对2kHz附近的消音。作为膜型共振结构,使用了膜型共振器16,其中,膜状部件(以下,还简称为膜。)18制成厚度为100μm的PET薄膜,作为膜状部件18的PET薄膜的四端被固定地限制于框体20的边长为30mm的正方形开口部20b,将膜状部件18的背面封闭空间20a的厚度设为5mm,并且该背面被壁封闭。通过四端被固定的PET薄膜的薄膜振动以及经由背面封闭空间20a而在框体20的背面壁进行的反射来得到共振结构。

该膜型共振器16的设计的特征还在于,设计成使高阶振动的吸音系数大于基本振动的吸音系数。为了使基本振动高频化,需要通过增加膜状部件18的厚度等来使膜体硬化,但是如果成为坚硬且难以振动的膜,则存在不易发生吸音和/或相位变化的问题,并且利用基本振动难以得到高频化且消音效果大的膜型共振结构。另一方面,通过使用高阶振动共振,可以使用柔软且薄的膜作为膜状部件18,因此具有即使在高频侧也能够得到高的共振效果的优点。

将该膜型共振器16的膜型共振结构的垂直入射吸音系数示于图10。由基本振动引起的吸音在1kHz附近,但是由于高阶振动,吸音的最大值在2kHz附近。而且,如图1所示,膜型共振结构的特征在于在多个频率处产生共振。并且,由于该膜型共振结构没有开口的孔,因此具有不对风扇14的风产生新的风噪声的特征。

[将膜型共振结构配置在管道]

接着,将膜型共振结构配置在管道的模拟实验结构示于图13。

如图13所示,将该膜型共振器16的膜型共振结构配置在从管道12的内部声源34距离外部辐射侧10mm的位置。此时,膜型共振器16的中心位置与内部声源34的位置在管道流路方向上的间隔为25mm。此外,内部声源34对称配置了8次。

计算了如下情况下的消音量,即,仅在四边形状管道12的一个面配置有膜型共振结构的情况;以及如图13所示的在四边形状管道12的所有四个面对称地配置有四个膜型共振结构的情况。对于内部声源34的背面侧,从内部声源位置距离10mm的管道流路方向的部分是壁(反射壁36:参考图14A和图14B),并且作为反射声音的系统进行了计算。

图11和图12中分别示出配置有一个膜型共振结构的情况和配置有四个膜型共振结构的情况下的消音量。消音量作为未配置膜型共振结构的情况下向外部的辐射音量与配置有膜型共振结构的情况下向外部的辐射音量之间的差分来求出。首先,为了通过计算看到共振器的理想效果,设定了膜结构没有吸音的状态。这可以通过在数值上仅使膜的杨氏模量的实数部分具有数字,虚数部分设为0来设定。即,在存在由共振引起的声波的相位和/或行进方向的变化,但是不存在由共振引起的声音的吸收的条件下进行了计算。与没有膜型共振结构的情况相比,在任一条件下均有辐射音量减少并且存在消音量急剧增加的部分,并且出现了急剧而大的消音效果。

如图11和图12所示,在共振效果最大的2kHz处出现最大的消音效果。并且,在其他膜振动共振频率即1kHz附近和3.5kHz附近也出现了消音效果。即,在本发明中,对于多个频率的消音,能够使用单个设备进行消音。这对应于以下情况:在本发明中使用的膜型共振结构具有由基本振动和多个高阶振动引起的多个共振。

这样,得知通过将膜型共振结构配置在管道12的壁12d上,对于特定频率会发生较大的消音。

为了明确机理,计算了管道12的内部声压和局部速度。图14A中示出了将声压振幅对数化并以灰度显示的声压分布(对数显示为log10(P))的图,图14B中示出将局部速度标准化并以箭头显示的局部速度分布的图。这是在得到较大消音效果的1.945kHz处的结果。在图14A中,白点34表示声源34(由风扇14的叶片引起的),颜色白的一侧表示声压高,颜色黑且较深的一侧表示声压低。

从图14A所示的声压分布可知,从内部声源辐射的声音仅传播到存在膜型共振结构的附近,并且被局限在管道12的内部。并且,在膜型共振结构附近与管道12的中央部之间存在声压局部变小的部分。这表示膜型共振结构和管道12的中心部附近的声音通过干扰而相互抵消。从图14B所示的局部速度分布也可知,在膜型共振结构附近局部速度的方向反转,从而引起相互抵消的干扰。因此,明确了如下机理:由于膜型共振结构的共振发生了相位变化的声音与来自内部声源的直接辐射声彼此产生相互抵消的干扰,从而向管道12的外部辐射的声音被消音。

即,由于膜型共振结构与声源及声源背面(反射壁、轴等)之间的相互作用而发生了相互抵消的干扰。如果两者之间的距离较近,则发生近场干扰,如果两者之间的距离较远,则发生传播波中的干扰。

[参考]

在该模拟实验1中,在内部声源(图2所示的风扇14)的背面侧(开放端12c侧)设置了反射壁(反射界面)36(参考图14A和图14B)。这试图模拟了风扇14情况下的特有现象。在风扇14的情况下,产生特定频率的主导音的原因在于风扇14的叶片数量和转速即频率的声音使相位对齐而持续辐射。即,风扇14的叶片成为与主导音频率同步移动的状态。此时,如果在管道12内反射回来的声音返回到风扇14的叶片部分,则与其频率同步移动的叶片旋转,因此成为该叶片与声音容易相互作用的状况。在这种情况下,由于相互作用大,因此容易在风扇14的位置进行反射。

因此,关于将风扇14作为噪声源的主导音频率,即使在风扇14的背面侧空间被物理开放的情况下,由于叶片的移动,对于主导音也会成为好像形成了高阻抗反射壁(反射界面)36这样的声音的行为。在内部声源的背面侧配置反射壁36的模型是为了模拟由该风扇14的主导音引起的减小的意图而创建的。

[模拟实验2]

接着,为了确认本发明的音响系统10的膜型共振器16的膜型共振结构的位置与消音量之间的关系,在与模拟实验1相同的条件(四个膜型共振结构时)下,改变该膜型共振结构的位置并计算了消音量的变化。将内部声源(34)位置与膜型共振结构(16)的下端的距离从5mm改变为85mm,并在各个条件下计算了共振频率即1.945kHz处的消音量。将其结果示于图15。

如图15所示,消音量根据膜型共振结构的位置而发生变化。得知了尤其在图15所示的曲线图上的距离为20mm,即,内部声源与膜状部件18的中心之间的距离为35mm且内部声源的背面侧反射壁与膜状部件18的中心之间的距离为45mm的情况下,存在几乎看不到消音效果的条件。

为了明确该现象的机理,计算了内部声源位置处的声压的大小。已知内部声源位置处的声压越大,来自声源的声音的辐射量越大。图16中示出了位置为5mm时(近场干扰区域)的外部辐射声的消音量和内部声压位置的消音量,图17中示出了位置为20mm时(极端的内部声源位置放大区域)的外部辐射声的消音量和内部声压位置的消音量,图18中示出了40mm时的外部辐射声的消音量和内部声压位置的消音量,图19中示出了80mm时的外部辐射声的消音量和内部声压位置的消音量。即,以没有膜型共振结构的条件为基准,用差分表示了设置了膜型共振结构的效果。

图17是几乎不产生外部辐射声的消音的条件。在这种情况下,在膜结构的共振频率处,在内部声源的位置发生非常大的声压放大(在图17中为负方向)。因此,得知多声源辐射的声音被强烈(30dB以上)放大,并与由膜型共振结构引起的外部辐射声的消音效果相互抵消,结果消音效果消失。

另一方面,在另一位置(图16、图18及图19),在膜型共振结构的共振频率处内部声源位置的声压没有被较大地放大。因此,认为在不会抵消由膜型共振结构引起的消音效果的情况下对外部辐射声进行了消音。尤其,在图8A的情况下具有如下特征,即,在共振附近几乎没有外部辐射声被放大的频率,并且可以遍及整个区域得到消音效果。此时,可知几乎没有内部声源位置被放大的频率。

这样,得知向外部的辐射音量由膜型共振结构本身的共振特性以及由于内部声源位置声压的增减引起的声压辐射量的变化这两者来确定。

进一步考虑图17所示的位置为20mm的情况。在这种情况下,声源(34)的背面侧的反射壁(36)与膜状部件18的中央位置在管道流路方向上的距离为45mm。

在膜型共振结构中,为了在共振频率处发生相位变化,该结构也表现反射。由该膜型共振结构反射的声音被声源背后的壁(36)再反射,并返回到膜型共振结构的位置。进而在膜型共振结构位置处再次被反射。如果由该膜型共振结构引起的反射声彼此之间的相位对齐,则反射彼此重叠而引起强共振。即,在管道12内形成由膜型共振结构(16)的位置和声源背后的壁(36)的位置产生的声音的共振器。

在声源(34)背后的反射壁(36)位置,由于从低阻抗到高阻抗的界面而成为声压的波腹,并且声压反射波的相位没有反转,即,对于声压,相位变化为0。在膜型共振位置,由于其共振特征而成为声压的波节。因此,声压反射波的相位反转,即,对于声压,相位变化为λ/2。此时,只要声源(34)背面的反射壁(36)位置与膜型共振结构(16)位置之间的距离为λ/4,则膜型共振结构位置处的反射波彼此之间的相位差成为λ(由往复引起的相位变化λ/2+共振器中的相位变化λ/2),并成为放大的叠加关系。即,得知当距离成为λ/4时成为由膜型共振结构(16)和声源背面的反射壁(36)形成较强的共振器的条件。

在2kHz波长处的λ/4约为43mm。在图17的条件的情况下,是声源背面的反射壁(36)与膜型共振结构(16)之间的距离为45mm的条件,因此非常接近该共振条件,并在管道内形成较强的共振器。此时,以共振器内为中心,管道内的声压被共振现象极大地放大。在该模拟实验配置中,由于在共振器内具有内部声源,因此该内部声源位置的声压也被放大。这样,得知通过内部声源的声压被共振器增加,来自声源的辐射音量变大,成为与由膜型共振结构引起的消音效果相互抵消的效果。

[模拟实验3]

接着,为了确认作为更现实的系统的本发明的音响系统10的膜型共振器16的膜型共振结构的效果,将声源(34)与背面反射壁(36)之间的距离设为10mm,并且还在膜型共振结构上追加吸音来进行了计算。即,利用与模拟实验2相同的结构,制成了在膜结构的杨氏模量中引入虚数部分,并作为现实的系统膜状部件18进行吸音的结构。计算了改变膜型共振结构的位置时的消音量。将其结果示于图20。在该图中,取横轴为膜状部件18的中心位置与声源背面的反射壁(36)之间的距离。

与图15相比,可知即使膜状部件18吸收声音,也以同样的方式,消音量根据膜型共振结构的位置而发生变化。当距离为45mm时消音量变得最小,这一点与模拟实验2中的研究结果一致。即,当背面的反射界面(36)与膜型共振结构(16)的中心之间的距离为形成λ/4的共振器的长度时,消音量通过内部放大而变得最小。图21示出了此时(图20中点B)的消音量频谱。可知外部辐射声几乎没有被消音。

另一方面,当使声源背面的反射壁(36)、声源(34)与膜状部件18更靠近的距离为20mm时(图22;图20中的点A:近场),以及当使声源背面的反射壁(36)、声源(34)与膜状部件18远离的距离为95mm时(图23;图20中的点C:远场),可以得到超过5dB的大的消音效果。即,明确了在避免距离成为λ/4时消音量变大,其在大致为m×λ/2(m为0以上的整数)时成为极大。当满足该条件时,膜型共振结构的反射波彼此成为不重合的相位关系,因此是在管道12内最不容易形成共振器的条件。因此,声源位置的声压没有被放大就得到了最大的由膜型共振结构引起的消音效果。

尤其,在m=0附近的消音表明即使在小于λ/4的近场区域进行配置也可以得到消音效果,并且表明即使当管道12的长度非常小时也能够进行配置,因此在实用上很重要。

[模拟实验4]

接着,为了与模拟实验3相同地确认作为现实的系统的本发明的音响系统10的膜型共振器16的膜型共振结构的效果,将声源(34)与背面反射壁(36)之间的距离设为20mm,并且还在膜型共振结构上追加吸音来进行了计算。

对于模拟实验3,将声源(34)与背面反射壁(36)之间的距离设为20mm而非10mm。将改变了膜型共振结构的位置时的消音量的变化示于图24。得知即使在改变了从声源到背面的反射壁为止的距离的情况下,也与模拟实验3同样地,在反射壁与膜型共振结构之间的距离成为λ/4时消音效果变得最小,并且在其两侧消音效果变大。图25至图27中示出了各个位置处的消音频谱。可知在图25所示的点声源的正侧面配置有膜型共振结构时(图24中的点A)即m=0时,也出现了大的消音效果。原则上,在该位置不需要管道长度,并且即使是风扇14的壳体的大小也能够进行消音,因此在实用上很重要。

这样,明确了当背面存在壁这样的高阻抗界面(图24中的点B)时,如图26所示,当声源背面壁与膜型共振结构之间的距离成为λ/4时,形成共振器并且消音效果变小,另一方面,如图25和图27所示,当为m×λ/2时(图24中的点A和点C)消音效果变大。

[模拟实验5]

接着,为了确认本发明的音响系统10的膜型共振器16的膜型共振结构的效果,消除了声源(34)的背面反射壁(36),并且还在膜型共振结构上追加吸音来进行了计算。

通过改变为与模拟实验4相同的系统并且没有声源(34)背面的反射壁(36),并且将声音向外部辐射的系统,进行了相同的计算。在这种情况下与模拟实验4相同地,将改变了膜型共振结构的位置时的消音量变化示于图28。距离设为声源(34)位置与膜型共振结构(16)的中心位置之间的距离。即使当声源的背面侧被开放时,消音量也根据膜型共振结构的位置而发生变化。当声源位置与膜18的中央部位置之间的距离成为约λ/4时,消音量变得最小。并且,当位于约m×λ/2的位置时消音量被极大化。

即使内部声源的背面被开放,轴部分也作为反射壁而存在,因此管道在内部声源位置变窄,从而声源位置成为高阻抗界面。因此,得知即使不是在模拟实验3和模拟实验4中计算出的完全的反射壁,由于高阻抗界面的存在,也会极大地显现出消音量的位置依赖性。图29(距离0mm:声源正侧面位置的近场)、图30(距离50mm)及图31(距离100mm)中示出了各自的消音频谱。

这样,得知即使在没有声源的背面的反射壁的情况下,根据声源本身的形状,也会产生向高阻抗侧的界面,因此出现了膜型共振结构的位置的最佳位置。尤其,如图29所示,当m=0(距离0mm)时,仅通过在声源的正侧面配置膜型共振结构就可以得到消音效果,因此这对于紧凑化有重要意义。如图30所示,可知当距离为接近λ/4的50mm时,消音量变小。如图31所示,可知当距离为接近λ/2的100mm时,消音量被极大化。

如模拟实验1~模拟实验4的情况那样,在存在内部声源34、反射壁36及膜型共振器16的系统中,存在两个共振,存在它们分别有助于消音和放大的机理。本发明人考虑了这些机理。

消音机理(膜型共振器单体)如下。

如图32所示,从声源34直接发出的声音(实线)和由膜型共振器16改变相位后被再发出的声音(虚线)成为反转相位并产生相互抵消的干扰。在此,与声源34与膜型共振器16之间的距离无关,根据膜型共振器16的特性,相位被反转。因此,频率由膜型共振器16单体确定。因此,由膜型共振器16单体的共振引起的透射波的相位变化很重要。

放大机理(由长度产生的共振器)如下。

如图33所示,如果膜型共振器16与声源背后的反射壁36之间的距离与波长匹配,则作为共振器产生共振。

此时,空腔的长度成为波长的四分之一(λ/4)。在此,通过增加声源24位置的声压,声音从声源34被强辐射。因此,外部辐射声也变大。这是基于由反射壁36和膜型共振器16形成的空腔的共振特性。因此,当反射壁36与膜型共振器16之间的距离成为λ/4时,共振效果大。因此,膜型共振器16的反射相位与背面反射壁36之间的距离很重要。

此外,在膜型共振器16的共振附近的频率处发生消音机理和放大机理这两种机理。

并且,对在如模拟实验3和模拟实验那样的膜型共振器16中通过膜振动的吸音而存在声音的吸收的现实情况,以及在如模拟实验1和模拟实验2那样的膜型共振器16中没有声音的吸收的理想情况进行了考虑。

如上所述,对于在膜型共振器16中进行膜振动的吸音的情况,在膜18的杨氏模量中引入虚数部分,并作为还具有实际吸收的膜18进行了计算。在这种情况下,背面反射壁36与膜18的中心之间的距离和消音量之间关系如上述图20所示。

图34中示出当该背面反射壁36与膜18的中心之间的距离为30mm时,在膜型共振器16中存在声音的吸收的情况以及不存在声音的吸收的情况下的频率与消音量之间的关系,图35中示出上述距离为105mm时,在膜型共振器16中存在声音的吸收的情况以及不存在声音的吸收的情况下的频率与消音量之间的关系。

如图34和图35所示,如果膜18具有强阻尼并且存在声音的吸收,则如实线所示,无论消音还是放大,由在没有声音的吸收情况下观察到的虚线表示的强峰均会消失。其结果,如图34和图35中的实线所示,其被加宽。然而,若为没有吸收的虚线的情况,则消音量的极大和极小位置不会改变。

总结上述模拟实验的结果如下。

根据具有背面封闭空间的膜型共振器的共振,出现消音效果。当存在高阶振动时,基本振动和高阶振动都出现消音效果。

另一方面,存在由膜型共振器和背面反射壁形成空腔共振器的条件,并有助于放大。

因此,共振器(膜型共振器)消音与由空腔共振器引起的放大互相冲突,并且出现共振器的位置依赖性。

实用中,当反射壁与膜型共振器之间的距离成为λ/4时形成空腔共振器,并且声压的放大效果强,消音效果小。因此,应避免该λ/4的距离而配置膜型共振器。

通过声源和/或壁使膜型共振器靠近,即使受到近场干扰也会出现大的消音效果。在这种情况下,能够以非常紧凑的尺寸消音。

如上述那样,通过模拟实验,明确了通过构成在管道的壁配置有膜型共振器的音响单元,能够针对声源的主导音进行消音。

实施例

下面,根据实施例对本发明的音响单元进行详细说明。只要不脱离本发明的宗旨,则能够适当地改变以下实施例中示出的材料、使用量、比例、处理内容及处理步骤等。因此,本发明的范围不应解释为受以下所示实施例的限制。

(实施例1)

首先,如图37和图38所示,在具有60mm×60mm的剖面为正方形的贯穿孔12a,具有包括厚度为10mm的壁12d的80mm×80mm的外形尺寸,并且长度为145mm的管道12的一侧端面的上表面及两个侧面上,分别嵌合图38所示的宽度30mm×长度60mm×宽度10mm的膜型共振器16,从而构成了图37所示剖面配置的管道12的一侧的端面。接着,在这样构成的管道12的一侧端面安装具有60mm×60mm的正方形且厚度为28mm的风扇14,并且构成为用风扇14覆盖管道12的贯穿孔12a,从而构成音响单元10。

在风扇14的吸气侧安装有管道13,该管道13具有相同尺寸的贯穿孔13a,并且由厚度为10mm的聚氨酯橡胶13b内衬的剖面尺寸为200mm×60mm×长度60mm。

并且,构成了如下实验系统:在从与音响单元10的图中左侧的管道12的另一开放端12b的中心相距200mm下游侧的位置以直角距离140mm的位置安装麦克风38并测量了音响单元10的噪声。

风扇14使用了San Ace 60,Model:9GA0612P1J03(由SANYO DENKI CO.,LTD.制造)。

如图38所示,膜型共振器16具有长轴为5.6mm、短轴为2.6mm的椭圆形开口部20b,并且使用宽度30mm×长度60mm×厚度2mm的上表面丙烯酸板以及厚度为2mm的丙烯酸板构成底面和四个侧面,从而整体构成宽度30mm×长度60mm×宽度10mm的长方体框体20,并且以覆盖开口部20b的方式将厚度为125μm的PET(PET:聚对苯二甲酸乙二酯)制膜状部件18粘贴在上表面丙烯酸板的上表面。

在这样构成的图36所示的音响单元10的噪声的测量系统中,使三个膜型共振器16能够相对于风扇14的位置向下游侧移动,通过改变膜型共振器16相对于声源(风扇14)的中心位置(在管道流路方向的剖面,风扇14的叶片的中心位置与膜型共振器16的中心位置之间的距离),从而用麦克风38测量了当以13800rpm的转速使风扇14旋转时从本发明的音响单元10的管道辐射的噪声的声压。

关于膜型共振器16相对于风扇14的中心位置为λ/2的实施例1,将这样测量出的声压与频率之间的关系示于图39。在此,波长λ为296mm。此外,图39中示出未配置膜型共振器16时的声压作为参考。并且,图39中还示出膜型共振器16作为消音器发挥作用时由消音器的消音引起的吸收。

并且,图40中示出膜型共振器16相对于风扇14的中心位置/λ与1150Hz处的透射损失之间的关系。即,将在各个位置配置有1150Hz处的膜型共振器16时的麦克风声压与未配置膜型共振器的参考麦克风声压进行比较,结果表现为透射损失。图40所示的点均为本发明的实施例。

在图39中示出了实施例1的粗实线比参考的虚线低得多的声压,并且消音效果大于参考的消音效果。即,可知膜型共振器16的位置为λ/2的实施例1中消音效果大。

并且,从图40可知,当位置/λ为0.25即位置为λ/4时,其前后点中具有透射损失,但透射损失较小,与此相比,当位置/λ为0.5的实施例1即位置为λ/2时,其前后点中的透射损失较大。

即,得知消音效果根据配置膜型共振器的位置而发生变化,在距离风扇λ/2的位置处效果特别大。

而且,从图40可知,关注与风扇的距离比λ/4更近的情况时,透射损失量变大。最近时的位置为0.12λ,透射损失超过4dB。这样,明确了用于增加透射损失的最佳值不仅在0.5λ的位置,而且还存在于膜型共振器16比0.25λ更靠近风扇的方向上。这表明与上述模拟实验结合时,透射损失的最佳值的位置为m×λ/2(m为0以上的整数)。

由上述可知,膜型共振器16的消音效果具有膜型共振器16的位置依赖性,优选使膜型共振器16的位置远离λ/4,靠近0或λ/2。

<实施例2、比较例1>

是与实施例1相同的测定系统,并且将麦克风38配置在从100mm下游侧的位置以直角距离100mm的位置,而不是从200mm下游侧的位置以直角距离140mm的位置。

以使风扇14的主导音成为1500Hz的方式对电流量进行了调整。此时,由流量计测定出的端部风速为7.8m/s。进行了该测定系统与图41A和图41B所示的具备膜型共振器16的实施例2的音响单元10a的比较,以及该测定系统与图42A和图42B所示的具备亥姆霍兹共振器52的比较例1的音响单元50的比较。

作为实施例2的音响单元10a的膜型共振器16,设为如下结构:在管道12的剖面中的一个面上配置六个(在三个侧面中,各个侧面上配置两个,共六个)如图41A和图41B所示的将具有Φ26mm的膜型固定部的膜型共振器。膜型共振器16的膜状部件18是厚度为125μm的PET(聚对苯二甲酸乙二酯),背面距离为5mm。该结构的音响单元10a的共振频率为1500Hz。

代替膜型共振器16使用了要比较的亥姆霍兹共振器52,除此以外,与实施例2的音响单元10a同样地构成了比较例1的音响单元50。即,亥姆霍兹共振器52的数量及配置位置与实施例2的膜型共振器16相同。要比较的亥姆霍兹共振器52设计成其体积与膜型共振器16的体积相同。即,将表面板54的厚度设为2mm,将背面距离设为3mm,背面为Φ26mm的圆柱状空腔,并且在表面板54存在孔径为2.5mm、厚度为2mm的贯穿孔(共振孔)56。该共振频率也为1500Hz。通过用激光切割机对丙烯酸板进行加工来制作了各个框体及亥姆霍兹共振器52的表面板54等结构体。

设为膜型共振器16及亥姆霍兹共振器52的配置位置配置在排气侧风扇端部。即,如图36所示,设为如下配置:在与风扇14的壳体接触的位置上,由膜型共振器16及亥姆霍兹共振器52的框体部分接触于该位置。

这样,在实施例2的音响单元10a、比较例1的音响单元50以及没有膜型共振器16和亥姆霍兹共振器52等共振器而仅具有管道12的音响单元60的情况下进行了音响测定。将其结果示于图43和表1。

[表1]

图43中示出了当没有配置共振器时(参考例1)膜型共振器16的配置(实施例2)、亥姆霍兹共振器52的配置(比较例1)的风扇峰值声音附近的麦克风位置声压。

如表1所示,如果根据峰值之间的声压求出透射损失,则在实施例2中具有10dB以上的峰值消音量,而在比较例1中只有4dB的峰值消音量,并且在相同体积的共振器中显示出膜型共振器16的峰值声音的透射损失大于亥姆霍兹共振器52的峰值声音的透射损失。

而且,根据图43,在膜型共振器16中,除了峰值声音以外的声音也以低频侧为中心而减小,并且与没有共振器的情况相比,基本上声音没有增加。

另一方面,在配置有亥姆霍兹共振器52的比较例1中,与没有共振器的情况相比,在所显示的整个频带中,特别是在高频侧,音量增大。该差分最大达到10dB的程度。由该亥姆霍兹共振器52引起的音量的增大是由于由亥姆霍兹共振器52产生的风噪声引起的。即,由于风与声音一直在管道内流动,因此在亥姆霍兹共振器52的开口部产生风噪声。更具体而言,在开口部边缘部产生流体涡流,由于该原因出现风噪声成分。该风噪声成分本身是类似于频率特性小的白噪声,但是其所产生的风噪声成分与亥姆霍兹共振器52相互作用。在这种情况下,在亥姆霍兹共振的共振频率附近,风噪声成分被捕获在共振器中并增强。该增强的成分从亥姆霍兹共振器通过开口部被再辐射,由此成为具有特征频率的强风噪声源。根据该效果,发现在亥姆霍兹共振频率附近音量增加(这恰好与向PET瓶吹气时产生的现象相同)。

即,如果尝试使用亥姆霍兹共振器对风扇噪声进行消音以使共振频率与风扇峰值噪声匹配,则不可避免地,导致风噪声会在该共振频率处增大,并且部分消音效果被抵消。此外,由于亥姆霍兹共振的频率宽度比一般的风扇峰值声音的频率宽度宽,因此结果为在风扇峰值声音周围的频率处,由于较大的风噪声而增加了噪声量。

另一方面,膜型共振器中不会产生风噪声,包括峰值声音周围的频率。因此,能够在不增加音量的情况下在峰值声音频率处得到大的消音效果。因此,得知与诸如亥姆霍兹共振那样的具有开口部的共振结构相比,不具有开口部的膜型共振器更加适合消音。

<实施例3、实施例4>

进行了如下实验,即,在与实施例2相同的测定系统中,通过在管道流路方向上配置2列(实施例3)、4列(实施例4)而不是1列膜型共振器16,从而得到更大的消音效果的实验。图44中示出了配置有4列时的示意图。将它们的结果示于图45。

图45中示出了在各个膜型共振器16的配置条件下测定的麦克风位置音量频谱。并且,表1中示出了峰值声音量的比较,包括实施例2的结果。得知通过在管道流路方向上配置多列膜型共振器16,可以得到更大的消音效果。当排成4列时,能够得到15dB以上的消音效果。

并且,分别在实施例2、实施例3及实施例4中用流量计测定风速的结果,得知均为7.8m/s。这与没有配置膜型共振器16时的风速相同,并且得知通过在壁面配置膜型共振器16,不会损害风量。

根据上述结果,本发明的效果显而易见。

以上,举例对本发明所涉及的音响系统的各种实施方式和实施例进行了详细说明,但本发明并不限定于这些实施方式和实施例,在不脱离本发明的宗旨的范围内,当然可以进行各种改良或改变。

符号说明

10、10a、50、60-音响系统,12、13-管道,12a、13a-贯穿孔,12b、12c、20c-开放端,12d-壁,12e-开口,12f-封闭端部,13b-聚氨酯橡胶,14-风扇,16-膜型共振体(膜型共振结构),18-膜状部件(膜),20-框体,20a-背面闭空间,20b-开口部,22-螺旋桨式风扇,24-壳体,26-轮毂,28-螺旋桨,30-风扇主体,32-锭子,34-声源(内部声源),36-反射壁,38-麦克风,52-亥姆霍兹共振器,54-表面板,56-贯穿孔(共振孔)。

- 车载音响系统及具有该车载音响系统的车辆

- 汽车音响系统的多声道信号转换方法及汽车音响系统