一种单轴双向搅拌装置及水泥搅拌桩施工方法

文献发布时间:2023-06-19 11:22:42

技术领域

本申请涉及地基处理工程,尤其涉及的是一种单轴双向搅拌装置及水泥搅拌桩施工方法。

背景技术

成砂类土、黄土、淤泥、淤泥质土、黏土、亚黏土等饱和性软弱土层等软土具有抗剪强度低、压缩性大、孔隙比大、含水量高、流变性强等土工特性,因此目前在软土地基处理领域一般采用原位地基进行加固处理改善软土的工程特性,以满足设计和施工所需的沉降和承载力控制要求。

常用的软土地基处理方法有强夯法、水泥土搅拌桩法、排水固结法等施工方法。其中,水泥搅拌桩法是将水泥作为固化剂的主剂,利用搅拌桩机将水泥喷入土体并充分搅拌,使水泥与土发生一系列物理化学反应,使软土硬结而提高地基强度;施工时,采用钻掘装置于规划的桩位打孔;再通过管道将水泥浆液输送至目标位置,并采用具有喷头的搅拌装置进行喷浆、搅拌成型;管道包括与喷浆装置连接的进浆端和与搅拌装置连接的出浆端,搅拌装置的喷头与管道的出浆端连通。且为了提高水泥搅拌桩的施工效率,搅拌装置常于钻掘装置复合,即用于搅拌装置远离管道的一侧设有钻掘机构。

针对上述中的相关技术,发明人认为搅拌装置钻掘地基过程中,喷头长处于闲置状态,砂土容易进入喷头,存在造成喷头甚至管道出浆端堵塞的风险。

发明内容

为了降低喷头被沙土等堵塞的风险,本申请提供一种单轴双向搅拌装置及水泥搅拌桩施工方法。

第一方面,本申请提供的一种单轴双向搅拌装置,采用如下的技术方案:

一种单轴双向搅拌装置,包括与管道连接的搅拌管,所述搅拌管周壁设有外喷口;所述搅拌管内同轴设有移动管,所述移动管一端与管道连通,另一端设有与外喷口对应匹配的内喷口;所述移动管与搅拌管之间设有用于推动移动管朝向管道移动的移动驱动机构;所述移动驱动机构包括复位弹簧。

通过采用上述技术方案,通过移动驱动可迫使移动管常态带动内喷口脱离外喷口,断开内喷口与外喷口的连接通道,可有效改善闲置状态下沙土进入内喷口的问题发生,提高喷浆或喷水作业时管道出浆端的畅通程度。

可选的,所述内喷口内径不大于外喷口内径,内喷口设有可朝外喷口延伸的延伸圈,所述延伸圈为弹性材质制成。

通过采用上述技术方案,当搅拌管收到浆液注入压力而背离管道移动至外喷口与内喷口对应连通时,浆液将由内喷口向外喷口喷射,将带动延伸圈朝外喷口移动,使得延伸圈局部位于外喷口,有效遮挡外喷口与内喷口之间的间隙,减少浆液进入该间隙,降低移动管与搅拌管之间的摩擦阻力,提高二者之间的移动效率。

可选的,所述延伸圈一端安装于内喷口内壁;所述延伸圈靠近管道的一侧外壁设有复位导向块,复位导向块靠近管道一侧设有导向斜面;所述复位导向块靠近一侧铰接于内喷口内壁,另一侧可延伸至导向斜面局部抵于外喷口内壁。

通过采用上述技术方案,当延伸圈朝外喷口延伸时,导向块随之朝外喷口转动至导向斜面抵于外喷口;当停止喷浆或喷水时,在移动驱动机构作用下,移动管朝向管道移动,复位导向块的导向斜面将逐渐将位于外喷口的延伸圈向延伸圈中心收合,并随复位导向块向内喷口转动。由此提高延伸圈的收合复位效率,利于内喷口随移动管复位移动至被遮挡堵塞。

可选的,所述移动管远离管道的一端为封闭端,所述内喷口位于移动管靠近封闭端的外周壁;所述内喷口至少有两个,所有内喷口均匀沿移动管周向分布;所述外喷口数量及分布于搅拌管的位置均与内喷口一一对应;所述移动驱动机构位于封闭端与搅拌管之间。

通过采用上述技术方案,至少两个内喷口可提高喷浆或喷水效率;且移动驱动机构位于移动管道远离管道的一侧,可提高移动驱动机构作用于移动管道复位作用力的效能。

可选的,所述移动管靠近移动驱动机构一侧背离管道延伸有遮挡部,所述遮挡部的轴向长度不小于外喷口的内径。

通过采用上述技术方案,当移动在移动驱动机构的作用下复位时,外喷口可由遮挡部遮挡堵塞。

可选的,所述管道内壁与移动管外径匹配的凹槽,所述凹槽的内径大于管道内径;

所述凹槽远离搅拌管一端至搅拌管远离管道一侧的间距等于移动管与复位弹簧的轴向长度之和;所述凹槽轴向长度小于移动管的轴向长度。

通过采用上述技术方案,凹槽轴向长度不大于内喷口的内径,这样可使移动管常态同时位于管道与搅拌管,有效遮挡管道与搅拌管之间的连接间隙,降低浆液从该间隙外漏的风险。

可选的,所述搅拌管位于外喷口远离管道一侧设有使移动管移动至内喷口与外喷口同轴的限位凸台。

通过采用上述技术方案,限位凸台的设置可提高内喷口与外喷口的匹配对准效率,提高喷水喷浆效率,减少过度压缩移动驱动机构。

可选的,所述移动管与搅拌管之间设有止旋机构;所述止旋机构包括固定于搅拌管内的止旋导向块;所述移动管设有与止旋导向块匹配的止旋槽。

通过采用上述技术方案,止旋机构用于减少发生移动管相对搅拌管旋转情况,提高外喷口与内喷口的移动对准效率。

可选的,所述止旋导向块位于搅拌管远离管道的一侧;所述止旋槽位于移动管远离管道的一端。

通过采用上述技术方案,止旋导向块兼具止旋与导向作用,将止旋导向块设置于搅拌管远离管道的一侧,可与移动驱动机构同用一个容纳空间,减少对搅拌管管壁或移动管管壁的开槽或焊接等加工,降低对搅拌管或移动管的应力均衡性的影响。

第二方面,本申请提供的一种水泥搅拌桩施工方法,采用如下的技术方案:

一种水泥搅拌桩施工方法,包括如下步骤:

下沉钻进,使用所述的单向双轴搅拌装置,依照设计图纸,于待施工桩位进行钻掘下沉;

喷浆提升,下沉到达设计深度后,启动灰浆泵,沿管道向移动管输送浆液,迫使移动管朝搅拌管移动至内喷口与外喷口连通,使浆液朝土体喷射并搅拌。

通过采用上述技术方案,采用闲置状态下可遮挡封堵的喷头(外喷口或内喷口),可使桩位掘进过程中减少沙土堵塞管道的风险,便于喷浆提升步骤的顺利进行。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过移动驱动可迫使移动管常态带动内喷口脱离外喷口,断开内喷口与外喷口的连接通道,可有效改善闲置状态下沙土进入内喷口的问题发生,提高喷浆或喷水作业时管道出浆端的畅通程度;

2.内喷口设置的延伸圈可有效遮挡外喷口与内喷口之间的间隙,减少浆液进入该间隙,降低移动管与搅拌管之间的摩擦阻力,提高二者之间的移动效率;

3.移动管具有可遮挡堵塞外喷口的遮挡部,可进一步减少沙土通过外喷口进入搅拌管的风险。

附图说明

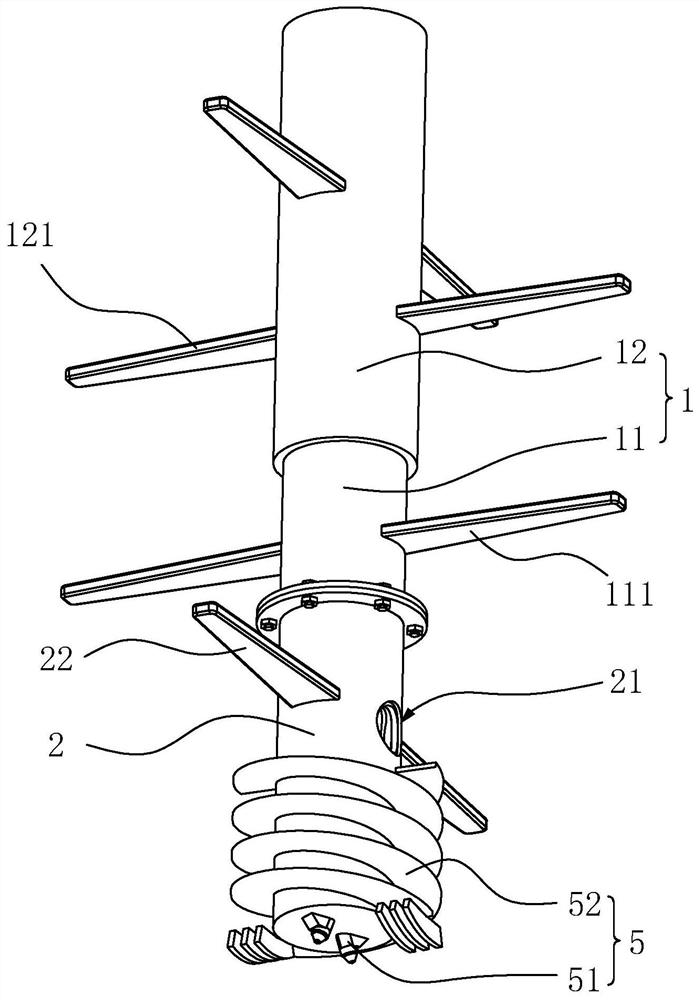

图1是本申请搅拌装置的结构示意图;

图2是本申请搅拌装置的外喷口与内喷口连通状态示意图;

图3是图2中A部放大图,主要体现延伸圈的结构;

图4是本申请搅拌装置的外喷口与内喷口遮挡状态示意图;

图5是图4中B-B向剖视图;主要体现止旋机构;

图6是本申请施工方法流程框图。

附图标记说明:1、管道;11、内管;111、第二搅拌叶;112、凹槽;12、外管;121、第三搅拌叶;

2、搅拌管;21、外喷口;22、第一搅拌叶;23、限位凸台;

3、移动管;31、内喷口;32、延伸圈;33、复位导向块;34、导向斜面;35、遮挡部;36、止旋槽;

4、移动驱动机构;41、复位弹簧;42、阻尼块;

5、钻掘机构;51、钻掘头;52、钻掘螺旋叶;

6、止旋导向块。

具体实施方式

以下结合附图1-6对本申请作进一步详细说明。

水泥搅拌桩施工方法常用于基坑墙施工作业、单根桩柱施工作业,所用到的施工设备一般包括拌制水泥浆的灰浆泵、送浆用的管道1、搅拌掘进的搅拌装置和转动驱动装置;其中灰浆泵通过管道1连通于搅拌掘进装置,搅拌装置安装于管道1一端,而转动驱动装置用于控制搅拌装置或管道1转。为了提高施工效率,管道1一般包括同轴设置的内管11和外管12,内管11朝土体掘进的一端位于外管12外侧,且与搅拌装置连接。转动驱动装置包括控制外管12转动的外驱动机构和控制内管11转动的内驱动机构,内驱动机构和外驱动机构均设置于桩位外。外管12与内管11由不同的驱动机构(外驱动机构或内驱动机构)控制,可实现不同方向或同向转动,还可主要提高搅拌装置掘进效率。

本申请实施例公开一种单轴双向搅拌装置及水泥搅拌桩施工方法。

参照图1、图2,单轴双向搅拌装置包括与管道1连接的搅拌管2,搅拌管2周壁设有外喷口21;搅拌管2内同轴设有移动管3,移动管3一端与管道1连通,另一端设有与外喷口21对应匹配的内喷口31;移动管3与搅拌管2之间设有用于推动移动管3朝向管道1移动的移动驱动机构4。

参照图1、图2,本实施例中搅拌管2与管道1的内管11采用法兰连接方式可拆卸连接。搅拌管2设有第一搅拌叶22,第一搅拌叶22与外喷口21相错设置;内管11外露于外管12的位置设有第二搅拌叶111,第二搅拌叶111与第一搅拌叶22相错设置;外管12设有第三搅拌叶121,本实施例中第三搅拌叶121有两组,两组第三搅拌叶121交错设置。沿同一轴向不同位置的多组不同的搅拌叶可对应随内管11或外管12转动,实现转动搅拌,提高浆液与土体的充分混合反应,形成符合要求水泥搅拌桩。搅拌装置与管道1的可拆卸连接方式可便于搅拌装置的拆装维护,也便于根据不同的施工需求,选择具有不同长度搅拌叶的搅拌装置用于施工不同直径的水泥桩或不同厚度的基坑墙。搅拌管2远离管道1一侧外壁设有钻掘机构5,钻掘机构5包括钻掘头51与钻掘螺旋叶52,钻掘头51位于搅拌管2远离管道1一端外侧;钻掘螺旋叶52环设于及搅拌管2外周壁,位于外喷口21与设有钻掘头51之间。

参考图3,内喷口31内径不大于外喷口21内径,内喷口31设有可朝外喷口21延伸的延伸圈32,本实施例中延伸圈32常态的外径小于外喷口21。

延伸圈32为弹性材质制成,弹性材质的延伸圈32具有较强的伸缩量,在外喷口21与内喷口31连通时,可有效遮挡外喷口21与内喷口31之间的间隙,减少浆液进入该间隙,降低移动管3与搅拌管2之间的摩擦阻力,提高二者之间的移动效率。

参考图3、图4,延伸圈32一端安装于内喷口31内壁;延伸圈32靠近管道1的一侧外壁设有复位导向块33,复位导向块33靠近管道1一侧设有导向斜面34;复位导向块33靠近一侧铰接于内喷口31内壁,另一侧可延伸至导向斜面34局部抵于外喷口21内壁。当延伸圈32朝外喷口21延伸时,导向块随之朝外喷口21转动至导向斜面34抵于外喷口21;当停止喷浆或喷水时,在移动驱动机构4作用下,移动管3朝向管道1移动,复位导向块33的导向斜面34将逐渐将位于外喷口21的延伸圈32向延伸圈32中心收合,并随复位导向块33向内喷口31转动。由此提高延伸圈32的收合复位效率,利于内喷口31随移动管3复位移动至被遮挡堵塞。

具体的,复位导向块33与内喷口31铰接的一端至另一端的长度小于内喷口31的直径,且不大于延伸圈32延伸至外喷口21时的最大轴向长度。延伸圈32延伸朝外喷口21延伸时,延伸圈32部外漏于外喷口21远离内喷口31的一侧。这样便于要延伸圈32复位收合。

参考图4,移动管3远离管道1的一端为封闭端,内喷口31位于移动管3靠近封闭端的外周壁;内喷口31至少有两个,所有内喷口31均匀沿移动管3周向分布;外喷口21数量及分布于搅拌管2的位置均与内喷口31一一对应;本实施例中内喷口31有两个。

参考图2、图4,移动驱动机构4位于封闭端与搅拌管2之间。移动驱动机构4包括复位弹簧41和阻尼块42。阻尼块42位于复位弹簧41中间,且阻尼块42的常态轴向长度小于复位弹簧41的轴向长度,阻尼块42的常态轴向长度大于外喷口21的直径。阻尼块42用于与复位弹簧41共同为移动管3提供朝向管道1移动的推送力,可有效进一步提高移动管3朝向管道1移动的复位效率。

移动管3靠近移动驱动机构4一侧背离管道1延伸有遮挡部35,遮挡部35的轴向长度不小于外喷口21的内径。当移动在移动驱动机构4的作用下复位时,外喷口21可由遮挡部35遮挡堵塞。

参考图5,内管11止旋导向块6止旋导向块6内壁与移动管3外径匹配的凹槽112,凹槽112的内径大于管道1内径;凹槽112远离搅拌管2一端至搅拌管2远离管道1一侧的间距等于移动管3与复位弹簧41的轴向长度之和;凹槽112轴向长度小于移动管3的轴向长度。凹槽112轴向长度不大于内喷口31的内径,这样可使移动管3常态同时位于管道1与搅拌管2,有效遮挡管道1与搅拌管2之间的连接间隙,降低浆液从该间隙外漏的风险。

参考图5,搅拌管2位于外喷口21远离管道1一侧设有使移动管3移动至内喷口31与外喷口21同轴的限位凸台23。限位凸台23的设置可提高内喷口31与外喷口21的匹配对准效率,提高喷水喷浆效率,减少过度压缩移动驱动机构4。

参考图5,移动管3与搅拌管2之间设有止旋机构;止旋机构包括固定于搅拌管2内的止旋导向块6;移动管3设有与止旋导向块6匹配的止旋槽36。止旋导向块6位于搅拌管2远离管道1的一侧;止旋槽36位于移动管3的封闭端。止旋导向块6兼具止旋与导向作用,将止旋导向块6设置于搅拌管2远离管道1的一侧,可与移动驱动机构4同用一个容纳空间,减少对搅拌管2管壁或移动管3管壁的开槽或焊接等加工,降低对搅拌管2或移动管3的应力均衡性的影响。

具体的,本实施例中止旋导向块6至少有两个,止旋导向块6的轴向长度不大于遮挡部35的轴向长度,且大于内喷口31的内径;止旋槽36位于遮挡部35。阻尼块42位于所有止旋导向块6之间,所有止旋导向块6环设于阻尼块42,可限制阻尼块42发生偏离轴向的移动,且降低阻尼块42变形风险,还可助于阻尼块42复位。

基于同一发明构思,本实施例还公开一种水泥搅拌桩施工方法。

参考图6,一种水泥搅拌桩施工方法,包括S010测量放样、S020平台土方开挖、S030泥浆拌制、S040下沉钻进、S050喷浆反转搅拌提升和S060复喷加固等步骤。

S010:测量放样

开挖前准确测量平整后的场地标高,以确定钻孔深度及停灰面高度。施工前,桩点放样应根据试桩平面布置图,用全站仪放样桩点。搅拌桩按桩间距1.1m正方形布置,每根桩的桩位误差不得大于5cm,在测得的搅拌桩位置上,用竹签插入土层并撒石灰做好标记,施工过程中应注意保护,确保搅拌桩桩位的准确性。

S020:平台土方开挖

根据各施工段施工平台设计高程进行土方开挖和场地平整,平台平整后再进行桩位放样。

S030:泥浆拌制

水泥浆液采用分批拌制,单根桩一次拌不完的水泥浆,根据总量分批次拌制一次连续注浆完成。按每盘水泥浆数量将计算好的用水量标记于搅拌桶中先加水、后将袋装水泥倒入搅拌桶中。深层搅拌桩下沉钻进的同时,后台拌制水泥浆液,待压浆前将浆液放入集料斗中。

每根桩每次所使用的水泥浆量要充足,使用时根据自动水泥浆搅拌机计量装置确定用浆量,确保水泥浆满足配合比要求。水灰比控制在0.45~0.5,水泥浆相对密度要符合计算要求。

水泥浆拌制时间必须大于3分钟,检测泥浆比重合格后放入筛网(孔径为0.8mm),过滤后才能放入集料斗,集料斗内必须随时搅拌以保证水浆不离析。

确定每米喷浆量:根据设计文件对水泥含量、桩径的要求,通过成桩试验,确定水泥浆的最佳水灰比、泵送时间和压力、搅拌机提升和下钻速度等参数,确定每米喷浆量。

S040:下沉钻进

先开动灰浆泵,证实浆液从外喷口喷出后,启动桩机向桩位旋转钻进。相关工艺参考值如下:

钻时速度,参考值V=0.8m/min;

搅拌速度,参考值VR=30~50r/min;

下沉钻头钻进时,应根据土质软硬,选择合适的档位,并时时注意电流的变化及时换档。

S050:喷浆反转搅拌提升

下沉到达设计深度后,开启灰浆泵,通过管路送浆至搅拌头出浆口,出浆后启动搅拌桩机及拉紧链条装置,按设计确定的提升速度,边喷浆反转搅拌边提升钻杆,使浆液和土体充分拌合,第一次提钻喷浆应在桩底部停留30s,进行磨桩端,提钻至工作基准面下0.3m处,持喷30s后,一直提升至地面停止搅拌和喷浆。

相关工艺参考值如下:

提升速度,参考值V=1.0m/min;

搅拌速度,参考值VR=30~50r/min;

喷浆时管道压力,参考值0.4~1.4MPa;

钻进喷浆成桩到设计桩长或层位后,原地喷浆≥30s,再反转匀速提升,深度误差不得超过5cm。

S060:复喷加固

待搅拌装置提升至外喷口位于外侧时,继续往管道补充浆液,再次启动灰浆泵,沿喷浆提升步骤施工完成的桩位下沉复喷浆液;下沉复喷至设计深度后,控制搅拌装置及管道向土体外再次提升;下沉复喷与再次提升过程中保持浆液从搅拌装置喷出。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种单轴双向搅拌装置及水泥搅拌桩施工方法

- 一种双喷双向水泥搅拌桩钻头及其施工方法