一种液体药剂制药包装工艺

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及制药领域,更具体地说,涉及一种液体药剂制药包装工艺。

背景技术

液体药剂指药物分散在适宜的分散介质中制成的液体形态的药剂。可供内服或外用。液体药剂中的药物可以以分子状态或微粒状态分散在介质中,从而形成均相的液体药剂或非均相的液体药剂。液体药剂中药物粒子分散的程度与药剂的药效、稳定性和毒副作用密切相关。不同分散状态的液体药剂,要用到不同的制备方法。

液体药剂的包装关系到成品的质量、运输与储存。液体药剂体积大、稳定性较其他药剂差。即使产品符合质量标准,但如果包装不当,在运输和储存过程中也会发生变质。因此,液体药剂包装容器的材料选择、容器的种类、形状以及封闭的严密性等都极为重要。

液体药剂的包装一般是将液体药剂从贮液缸抽出,使之通过管道计量流入包装容器内,再对容器进行密封处理的过程。但是由于液体药剂一般为混合液体,根据混合药剂的不同具有不同的物理特性,其的粘稠程度易不同,现有的液体药剂包装工艺较为单一,不能够根据不同物理特性的液体药剂进行有效适配包装,不能够有效消除具有粘稠度的液体药剂在包装时产生的气泡,使液体药剂在包装时溢出,造成资源的浪费,工作环境的污染。

发明内容

1.要解决的技术问题

针对现有技术中存在的问题,本发明的目的在于提供一种液体药剂制药包装工艺,可以通过将液体药剂及进行分类,并配合不同的注射管进行包装,有效提高液体药剂包装的适用性,并且通过不同的注射管能够有效对包装时产生的气泡进行消除,有效避免液体药剂在包装时溢出,节约资源,有效保护工作环境,通过配置不同的注射管有效降低液体药剂自动包装设备的制造成本,提高液体药剂的包装的经济效益,提高实用性。

2.技术方案

为解决上述问题,本发明采用如下的技术方案。

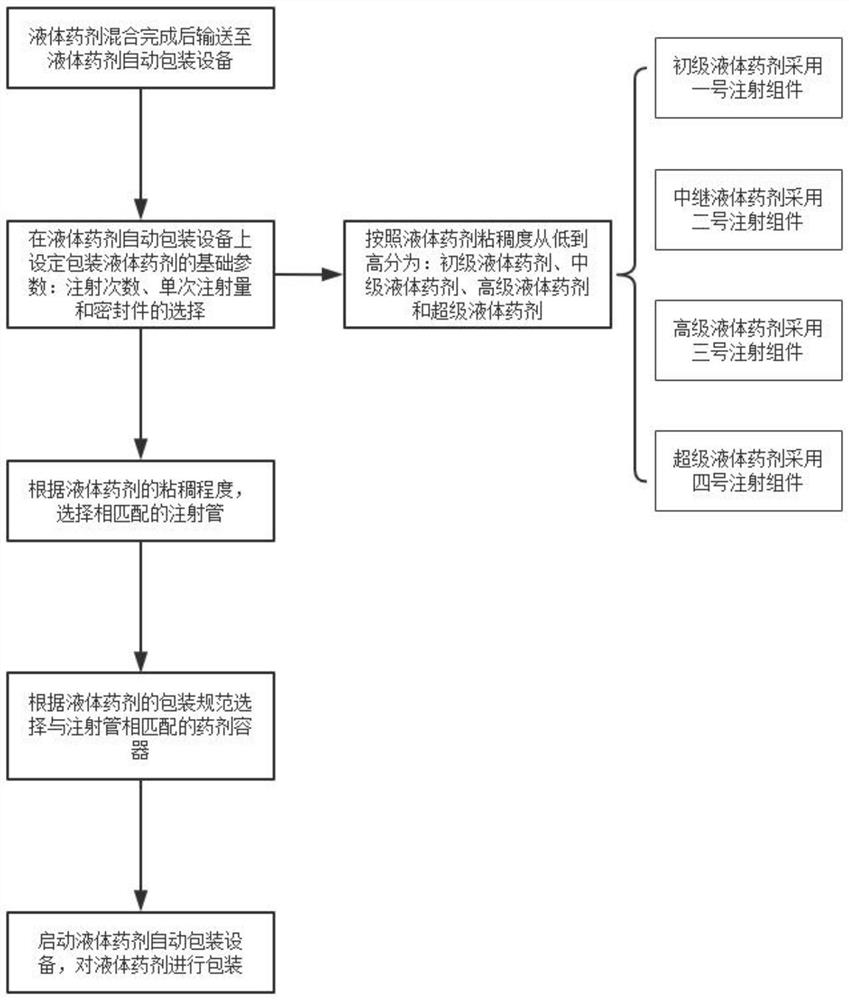

一种液体药剂制药包装工艺,包括液体药剂自动包装设备,包括如下步骤:

S1.液体药剂混合完成后输送至液体药剂自动包装设备;

S2.在液体药剂自动包装设备上设定包装液体药剂的基础参数:注射次数、单次注射量和密封件的选择;

S3.根据液体药剂的粘稠程度,选择相匹配的注射管:

按照液体药剂粘稠度从低到高分为:初级液体药剂、中级液体药剂、高级液体药剂和超级液体药剂;

初级液体药剂采用一号注射组件;

中级液体药剂采用二号注射组件;

高级液体药剂采用三号注射组件;

超级液体药剂采用四号注射组件;

S4.根据液体药剂的包装规范选择与注射管相匹配的药剂容器;

S5.启动液体药剂自动包装设备,对液体药剂进行包装。通过将液体药剂及进行分类,并配合不同的注射管进行包装,有效提高液体药剂包装的适用性,并且通过不同的注射管能够有效对包装时产生的气泡进行消除,有效避免液体药剂在包装时溢出,节约资源,有效保护工作环境,通过配置不同的注射管有效降低液体药剂自动包装设备的制造成本,提高液体药剂的包装的经济效益,提高实用性。

进一步的,所述一号注射组件包括有光面灌装注射管和导流组件,所述光面灌装注射管下端连接有导流组件,所述导流组件包括有十字分流板,所述光面灌装注射管内壁固定连接有十字分流板。通过光面灌装注射管和导流组件相配合,对初级液体药剂进行包装,通过导流组件对液体药剂进行引流,使流入药剂容器的液体药剂能够靠近壁面,降低药剂之间的冲撞和摩擦力,有效减少气泡的产生。

进一步的,所述二号注射组件包括有光面灌装注射管和导流消泡组件,所述光面灌装注射管下端连接有导流消泡组件,所述导流消泡组件包括有帽形块,所述光面灌装注射管内壁开设有环形球槽,所述帽形块上端固定连接有多个转杆,所述转杆外端延伸至环形球槽内,并与光面灌装注射管转动连接。通过光面灌装注射管和导流消泡组件的相互配合,通过帽形块对液体药剂进行引流,使液体药剂能够沿着药剂容器的避免下落,减少气泡的产生,并且通过导流消泡组件有效消除液体药剂内部的气泡,降低液体药剂内的含氧量,有效提高液体药剂的保质期,提高包装质量。

进一步的,所述三号注射组件包括有非光面灌装注射管、导流组件和消泡组件,所述非光面灌装注射管下端固定连接有导流组件,所述非光面灌装注射管外端套装有消泡组件,所述导流组件包括有十字分流板,所述非光面灌装注射管内壁固定连接有十字分流板。通过导流组件和消泡组件的相配合,导流组件对高级液体药剂进行引流,减少气泡产生的同时,消泡组件通过液体浮力向上移动,能够有效消除液体药剂表面的气泡,有效防止气泡过多液体药剂溢出的现象,有效节约资源。

进一步的,所述四号注射组件包括有非光面灌装注射管、导流消泡组件和消泡组件,所述非光面灌装注射管下端连接有导流消泡组件,所述非光面灌装注射管外端套装有消泡组件,所述导流消泡组件包括有帽形块,所述非光面灌装注射管内壁开设有转槽,所述帽形块上端固定连接有多个转杆,所述转杆外端延伸至转槽内,并与非光面灌装注射管转动连接。通过导流消泡组件和消泡组件的相配合,导流消泡组件对超级液体药剂进行引流和消除内部气泡的同时,消泡组件对液体表面的气泡进行消除,有效降低超级液体药剂产生气泡,降低超级液体药剂的包装难度,提高包装质量。

进一步的,所述十字分流板下端固定连接有十字分流板,所述凹面导流块为圆台体。圆台体的凹面导流块能够对液体药剂进行引流,并且引流面积大,提高包装效率,液体药剂经过凹面导流块避免的引流,有效改变流入方向,使其能够沿着药剂容器的避免下落,减少气泡的产生。

进一步的,所述帽形块上端面固定连接有多个导流旋叶,且导流旋叶倾斜设置,所述帽形块下端固定连接有消泡涡片,所述消泡涡片下端开设有分刃槽。导流旋叶倾斜设置,在注射液体药剂时,液体药剂会不断冲击导流旋叶使导流旋叶带动帽形块产生转动,消泡涡片有效划破液体药剂内部差生的气泡,并带动液体药剂差生旋流,使空气向上排出,有效减少液体药剂内部的含氧量。

进一步的,所述非光面灌装注射管外端开设有螺旋球形轨道,所述消泡组件包括有套块,所述非光面灌装注射管外端套装有套块,所述套块内壁开设有与螺旋球形轨道相匹配的球槽,所述球槽内转动连接有多个转球,且转球与螺旋球形轨道相匹配,所述套块下端固定连接有浮动消泡涡板。浮动消泡涡板受液体药剂的浮力,带动套块向上移动,在螺旋球形轨道和转球的配合下,使套块沿着螺旋球形轨道的螺旋轨迹移动,使浮动消泡涡板产生移动,浮动消泡涡板不断划破位于液体药剂表面的气泡,减少气泡的数量,有效避免液体药剂溢出的现象。

进一步的,所述浮动消泡涡板下端面与非光面灌装注射管的下端面相平齐,所述浮动消泡涡板下端为双刃涡片。浮动消泡涡板下端为双刃涡片,有效提高划破液体药剂表面产生的气泡,减小液体药剂在药剂容器内的体积,有效保证定量包装,提高包装效率。

进一步的,所述套块内部设有空腔,所述空腔内设有多个浮力空心球。空腔有效减轻套块的重量,浮力空心球有效提高套块的浮力,使套块和浮动消泡涡板能够在液体浮力的作用下产生移动,提高浮动消泡涡板的转动速度,提高消泡效率,提高浮动消泡涡板的实用性。

3.有益效果

相比于现有技术,本发明的优点在于:

(1)本方案通过将液体药剂及进行分类,并配合不同的注射管进行包装,有效提高液体药剂包装的适用性,并且通过不同的注射管能够有效对包装时产生的气泡进行消除,有效避免液体药剂在包装时溢出,节约资源,有效保护工作环境,通过配置不同的注射管有效降低液体药剂自动包装设备的制造成本,提高液体药剂的包装的经济效益,提高实用性。

(2)通过光面灌装注射管和导流组件相配合,对初级液体药剂进行包装,通过导流组件对液体药剂进行引流,使流入药剂容器的液体药剂能够靠近壁面,降低药剂之间的冲撞和摩擦力,有效减少气泡的产生。

(3)通过光面灌装注射管和导流消泡组件的相互配合,通过帽形块对液体药剂进行引流,使液体药剂能够沿着药剂容器的避免下落,减少气泡的产生,并且通过导流消泡组件有效消除液体药剂内部的气泡,降低液体药剂内的含氧量,有效提高液体药剂的保质期,提高包装质量。

(4)通过导流组件和消泡组件的相配合,导流组件对高级液体药剂进行引流,减少气泡产生的同时,消泡组件通过液体浮力向上移动,能够有效消除液体药剂表面的气泡,有效防止气泡过多液体药剂溢出的现象,有效节约资源。

(5)通过导流消泡组件和消泡组件的相配合,导流消泡组件对超级液体药剂进行引流和消除内部气泡的同时,消泡组件对液体表面的气泡进行消除,有效降低超级液体药剂产生气泡,降低超级液体药剂的包装难度,提高包装质量。

(6)圆台体的凹面导流块能够对液体药剂进行引流,并且引流面积大,提高包装效率,液体药剂经过凹面导流块避免的引流,有效改变流入方向,使其能够沿着药剂容器的避免下落,减少气泡的产生。

(7)导流旋叶倾斜设置,在注射液体药剂时,液体药剂会不断冲击导流旋叶使导流旋叶带动帽形块产生转动,消泡涡片有效划破液体药剂内部差生的气泡,并带动液体药剂差生旋流,使空气向上排出,有效减少液体药剂内部的含氧量。

(8)浮动消泡涡板受液体药剂的浮力,带动套块向上移动,在螺旋球形轨道和转球的配合下,使套块沿着螺旋球形轨道的螺旋轨迹移动,使浮动消泡涡板产生移动,浮动消泡涡板不断划破位于液体药剂表面的气泡,减少气泡的数量,有效避免液体药剂溢出的现象。

(9)浮动消泡涡板下端为双刃涡片,有效提高划破液体药剂表面产生的气泡,减小液体药剂在药剂容器内的体积,有效保证定量包装,提高包装效率。

(10)空腔有效减轻套块的重量,浮力空心球有效提高套块的浮力,使套块和浮动消泡涡板能够在液体浮力的作用下产生移动,提高浮动消泡涡板的转动速度,提高消泡效率,提高浮动消泡涡板的实用性。

附图说明

图1为本发明的工艺流程结构示意图;

图2为本发明的一号注射组件轴测结构示意图;

图3为本发明的二号注射组件轴测结构示意图;

图4为本发明的三号注射组件轴测结构示意图;

图5为本发明的四号注射组件轴测结构示意图;

图6为本发明的一号注射主视剖面结构示意图;

图7为本发明的二号注射主视剖面结构示意图;

图8为本发明的三号注射主视剖面结构示意图;

图9为本发明的四号注射主视剖面结构示意图;

图10为本发明的导流组件轴测结构示意图;

图11为本发明的导流消泡组件轴测结构示意图;

图12为本发明的消泡组件轴测结构示意图;

图13为本发明的消泡组件仰视轴测结构示意图;

图14为本发明的消泡组件剖面轴测结构示意图;

图15为本发明的液体药剂在导流组件上的流向结构示意图。

图中标号说明:

1光面灌装注射管、101环形球槽、2非光面灌装注射管、201螺旋球形轨道、202转球、203转槽、3导流组件、301十字分流板、302凹面导流块、4导流消泡组件、401帽形块、402转杆、403导流旋叶、404消泡涡片、5消泡组件、501套块、502浮动消泡涡板、503球槽、504浮力空心球。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1:

请参阅图1-15,一种液体药剂制药包装工艺,包括液体药剂自动包装设备,包括如下步骤:

S1.液体药剂混合完成后输送至液体药剂自动包装设备;

S2.在液体药剂自动包装设备上设定包装液体药剂的基础参数:注射次数、单次注射量和密封件的选择;

S3.根据液体药剂的粘稠程度,选择相匹配的注射管:

按照液体药剂粘稠度从低到高分为:初级液体药剂、中级液体药剂、高级液体药剂和超级液体药剂;

初级液体药剂采用一号注射组件;

中级液体药剂采用二号注射组件;

高级液体药剂采用三号注射组件;

超级液体药剂采用四号注射组件;

S4.根据液体药剂的包装规范选择与注射管相匹配的药剂容器;

S5.启动液体药剂自动包装设备,对液体药剂进行包装。通过将液体药剂及进行分类,并配合不同的注射管进行包装,有效提高液体药剂包装的适用性,并且通过不同的注射管能够有效对包装时产生的气泡进行消除,有效避免液体药剂在包装时溢出,节约资源,有效保护工作环境,通过配置不同的注射管有效降低液体药剂自动包装设备的制造成本,提高液体药剂的包装的经济效益,提高实用性。

实施例2:

请参阅图1-15,其中与实施例1中相同或相应的部件采用与实施例1相应的附图标记,为简便起见,下文仅描述与实施例1的区别点。该实施例2与实施例1的不同之处在于:请参阅图2,一号注射组件包括有光面灌装注射管1和导流组件3,光面灌装注射管1下端连接有导流组件3,导流组件3包括有十字分流板301,光面灌装注射管1内壁固定连接有十字分流板301。通过光面灌装注射管1和导流组件3相配合,对初级液体药剂进行包装,通过导流组件3对液体药剂进行引流,使流入药剂容器的液体药剂能够靠近壁面,降低药剂之间的冲撞和摩擦力,有效减少气泡的产生。

请参阅图3,二号注射组件包括有光面灌装注射管1和导流消泡组件4,光面灌装注射管1下端连接有导流消泡组件4,导流消泡组件4包括有帽形块401,光面灌装注射管1内壁开设有环形球槽101,帽形块401上端固定连接有多个转杆402,转杆402外端延伸至环形球槽101内,并与光面灌装注射管1转动连接。通过光面灌装注射管1和导流消泡组件4的相互配合,通过帽形块401对液体药剂进行引流,使液体药剂能够沿着药剂容器的避免下落,减少气泡的产生,并且通过导流消泡组件4有效消除液体药剂内部的气泡,降低液体药剂内的含氧量,有效提高液体药剂的保质期,提高包装质量。

请参阅图4,三号注射组件包括有非光面灌装注射管2、导流组件3和消泡组件5,非光面灌装注射管2下端固定连接有导流组件3,非光面灌装注射管2外端套装有消泡组件5,导流组件3包括有十字分流板301,非光面灌装注射管2内壁固定连接有十字分流板301。通过导流组件3和消泡组件5的相配合,导流组件3对高级液体药剂进行引流,减少气泡产生的同时,消泡组件5通过液体浮力向上移动,能够有效消除液体药剂表面的气泡,有效防止气泡过多液体药剂溢出的现象,有效节约资源。

请参阅图5,四号注射组件包括有非光面灌装注射管2、导流消泡组件4和消泡组件5,非光面灌装注射管2下端连接有导流消泡组件4,非光面灌装注射管2外端套装有消泡组件5,导流消泡组件4包括有帽形块401,非光面灌装注射管2内壁开设有转槽203,帽形块401上端固定连接有多个转杆402,转杆402外端延伸至转槽203内,并与非光面灌装注射管2转动连接。通过导流消泡组件4和消泡组件5的相配合,导流消泡组件4对超级液体药剂进行引流和消除内部气泡的同时,消泡组件5对液体表面的气泡进行消除,有效降低超级液体药剂产生气泡,降低超级液体药剂的包装难度,提高包装质量。

请参阅图10,十字分流板301下端固定连接有十字分流板301,凹面导流块302为圆台体。圆台体的凹面导流块302能够对液体药剂进行引流,并且引流面积大,提高包装效率,液体药剂经过凹面导流块302避免的引流,有效改变流入方向,使其能够沿着药剂容器的避免下落,减少气泡的产生。

请参阅图11,帽形块401上端面固定连接有多个导流旋叶403,且导流旋叶403倾斜设置,帽形块401下端固定连接有消泡涡片404,消泡涡片404下端开设有分刃槽。导流旋叶403倾斜设置,在注射液体药剂时,液体药剂会不断冲击导流旋叶403使导流旋叶403带动帽形块401产生转动,消泡涡片404有效划破液体药剂内部差生的气泡,并带动液体药剂差生旋流,使空气向上排出,有效减少液体药剂内部的含氧量。

请参阅图12-14,非光面灌装注射管2外端开设有螺旋球形轨道201,消泡组件5包括有套块501,非光面灌装注射管2外端套装有套块501,套块501内壁开设有与螺旋球形轨道201相匹配的球槽503,球槽503内转动连接有多个转球202,且转球202与螺旋球形轨道201相匹配,套块501下端固定连接有浮动消泡涡板502。浮动消泡涡板502受液体药剂的浮力,带动套块501向上移动,在螺旋球形轨道201和转球202的配合下,使套块501沿着螺旋球形轨道201的螺旋轨迹移动,使浮动消泡涡板502产生移动,浮动消泡涡板502不断划破位于液体药剂表面的气泡,减少气泡的数量,有效避免液体药剂溢出的现象。

请参阅图9,浮动消泡涡板502下端面与非光面灌装注射管2的下端面相平齐,浮动消泡涡板502下端为双刃涡片。浮动消泡涡板502下端为双刃涡片,有效提高划破液体药剂表面产生的气泡,减小液体药剂在药剂容器内的体积,有效保证定量包装,提高包装效率。

需要说明的是,一号注射组件、二号注射组件、三号注射组件和四号注射组件可根据实际需要进行生产和使用,根据液体药剂制药包装的实际特点,选择相合适的注射管,在满足制造成本、加工成本和包装成本的前提下,合理选用注射管,并且光面灌装注射管1、非光面灌装注射管2、导流组件3、导流消泡组件4和消泡组件5为自由组合件,不拘泥与本实施例中描述的组合种类,可根据实际需要进行组合使用,以满足液体药剂的包装要求,提高包装效率。

请参阅图1-15,包装方法:

请参阅图6和图15,使用一号注射组件时:注射管1插入药剂容器内,液体药剂从注射管1内下落,并经过凹面导流块302端面的导向引流,使液体药剂朝向药剂容器的壁面下落,并沿着壁面不断流向药剂容器的底部,有效缓冲液体药剂进入药剂容器内的压力,降低液体药剂的动力势能,降低液体药剂在溶剂瓶内的碰撞和振动,进而有效避免气泡的产生。

请参阅图7,使用二号注射组件时:注射管1插入药剂容器内,液体药剂从注射管1内下落,并经过帽形块401外端面的导向引流,液体药剂冲击导流旋叶403,使帽形块环形球槽401差生径向力,帽形块401和转杆402在101内转动,使液体药剂不断冲向药剂容器的壁面,并沿着壁面不断流向药剂容器的底部,消泡涡片404不断划破在液体药剂内部差生的气泡,并且经过液体药剂不断的增多,使药剂淹没消泡涡片404,消泡涡片404转动带动液体药剂转动,使液体药剂内部的气体向上排出,进而降低液体药剂内部的含氧量。

请参阅图8,使用三号注射组件时:非光面灌装注射管2插入药剂容器内,液体药剂从非光面灌装注射管2内下落,并经过凹面导流块302端面的导向引流,使液体药剂朝向药剂容器的壁面下落,并沿着壁面不断流向药剂容器的底部,有效缓冲液体药剂进入药剂容器内的压力,降低液体药剂的动力势能,降低液体药剂在溶剂瓶内的碰撞和振动,进而有效减少气泡的产生,随着液体药剂体积不断的增加,带动浮动消泡涡板502向上浮动,使套块501向上移动,套块501受螺旋球形轨道201和转球202作用,使套块501沿着螺旋球形轨道201差生转动,使浮动消泡涡板502转动,浮动消泡涡板502不断划破位于液体药剂上端的气泡,减少气泡的堆叠,有效避免液体药剂的溢出。

请参阅图9,使用四号注射组件时;非光面灌装注射管2插入药剂容器内,液体药剂从非光面灌装注射管2内下落,并经过帽形块401外端面的导向引流,液体药剂冲击导流旋叶403,使帽形块环形球槽401差生径向力,帽形块401和转杆402在101内转动,使液体药剂不断冲向药剂容器的壁面,并沿着壁面不断流向药剂容器的底部,消泡涡片404不断划破在液体药剂内部差生的气泡,并且经过液体药剂不断的增多,使药剂淹没消泡涡片404,消泡涡片404转动带动液体药剂转动,使液体药剂内部的气体向上排出,进而降低液体药剂内部的含氧量;随着液体药剂体积不断的增加,带动浮动消泡涡板502向上浮动,使套块501向上移动,套块501受螺旋球形轨道201和转球202作用,使套块501沿着螺旋球形轨道201差生转动,使浮动消泡涡板502转动,浮动消泡涡板502不断划破位于液体药剂上端的气泡,减少气泡的堆叠,有效避免液体药剂的溢出。

实施例3:

请参阅图1-15,其中与实施例1中相同或相应的部件采用与实施例1相应的附图标记,为简便起见,下文仅描述与实施例1的区别点。该实施例3与实施例1的不同之处在于:请参阅图14,套块501内部设有空腔,空腔内设有多个浮力空心球504。空腔有效减轻套块501的重量,浮力空心球504有效提高套块501的浮力,使套块501和浮动消泡涡板502能够在液体浮力的作用下产生移动,提高浮动消泡涡板502的转动速度,提高消泡效率,提高浮动消泡涡板502的实用性。套块501和浮动消泡涡板502均采用抑菌型树脂材料制成,套块501和浮动消泡涡板502内部均可增设泡沫层,以提高其浮力。

以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

- 一种液体药剂制药包装工艺

- 一种生物制药用液体药剂二次搅拌设备