一种总成管扣压设备及总成管加工工艺

文献发布时间:2023-06-19 11:24:21

技术领域

本申请涉及总成管的领域,尤其是涉及一种总成管扣压设备及总成管加工工艺。

背景技术

总成管又称胶管总成,是液压系统中常用的一种辅助装置。它是由高压钢丝编织或缠绕胶管及钢件接头经专用设备扣压而成,用来连接液压系统中各类液压元件。钢件接头包括与胶管连接的套管,与外界零件连接的转接头,以及连接套管与转接头的连杆。

申请号为CN201910152521.1的中国发明专利公开了一种扣压机,涉及液压管道生产设备领域。该扣压机,包括扣压机本体,所述扣压机本体的底部焊接固定有支撑腿,所述扣压机本体的顶部固定连接有驱动液压泵,所述驱动液压泵的输出端驱动液压缸连接,所述驱动液压缸的伸缩轴上焊接固定有传动轴,所述传动轴远离驱动液压缸的一端通过铰接座与扣压传动装置连接,所述扣压传动装置的内部设置有扣压挤压装置。该扣压机,当挤压活动杆沿着弧形通道移动到接近套管时可带动多个楔形挤压块进行闭合挤压操作,通过扣压传动装置提供的等量传动力可为楔形挤压块提供稳定的径向挤压力,可将胶管与套管之间的密封扣接连接地更加紧密,并减少次品率的情况发生,提高胶管的扣压质量。

针对上述中的相关技术,发明人认为在扣压操作前,需要预先将钢件接头与胶管组装,并通过操作人员手持胶管将钢件接头整体穿过楔形挤压块之间的空隙,再调整套管位置使其移动至楔形挤压块之间,批量生产时每次加工都需对套管位置进行调整,效率较低。

发明内容

为了便于提高套管在扣压机内的位置,从而提高总成管的加工效率,本申请提供一种总成管扣压设备及总成管加工工艺。

本申请提供的一种总成管扣压设备及总成管加工工艺采用如下的技术方案:

一种总成管扣压设备,包括扣压机以及辅助定位装置,所述辅助定位装置包括支撑座、限位件以及位置调节组件,所述支撑座安装于所述扣压机一侧,所述限位件安装于所述支撑座上,所述位置调节组件用于调整所述限位件相对于所述扣压机的楔形挤压块的距离。

通过采用上述技术方案,预先通过位置调节组件调整限位件在支撑座上的位置,改变限位件与扣压机的楔形挤压块之间的距离,二者之间的距离等于钢件接头的转接头端部与转接头与套管的接触位置之间的距离;将胶管与钢件接头连接的端部放入扣压机内,并移动至钢件接头转接头与限位件相抵接的位置,此时套管恰好位于扣压机的楔形挤压块之间,从而实现对套管在扣压机内位置的确定,提高总成管扣押过程中的效率。

可选的,所述位置调节组件包括位置调节螺杆以及驱动件,所述支撑座沿与楔形挤压块垂直方向开设有移动槽,所述位置调节螺杆放置于所述移动槽内,所述限位件与所述位置调节螺杆螺纹连接,所述位置调节螺杆一端与所述支撑座转动连接,所述位置调节螺杆另一端穿出所述支撑座与所述驱动件连接,所述驱动件用于驱动所述位置调节螺杆转动。

通过采用上述技术方案,位置调节组件采用驱动件带动位置调节螺杆转动,从而带动支撑座移动,支撑座沿与楔形挤压块垂直的方向开设有移动槽,同时移动槽的延伸方向与限位件垂直,从而通过驱动件的输出轴转动带动位置调节螺杆转动,同时在移动槽的限位作用下,限位件进行移动。

可选的,所述支撑座沿移动槽长度方向上均匀分布有刻度。

通过采用上述技术方案,支撑座上沿移动槽长度方向分布的刻度,便于观察与调整限位件与扣压机楔形挤压块之间的距离。

可选的,所述限位件靠近所述扣压机的一侧设置有支承板,所述支承板与所述限位件垂直,所述支承板与所述限位件之间设置有高度调节组件。

通过采用上述技术方案,限位件靠近扣压机的一侧设置的支承板,支承板与限位件垂直,同时支承板通过高度调节组件安装在限位件上,从而可以根据钢件接头不同的尺寸调整支撑板的位置,实现对钢件接头的支撑。

可选的,所述限位件靠近所述扣压机的一侧设置有夹持板,所述夹持板设置有两个且与所述限位件垂直,两个所述夹持板以楔形挤压块为中心对称分布,所述夹持板连接有移动件,所述移动件用于控制两个所述夹持板相互靠近或远离。

通过采用上述技术方案,两个移动件均连接有夹持板,两个夹持板与限位件垂直且相互平行,两个夹持板以楔形挤压块为中心对称分布,使得两个移动件同时驱动夹持板相互靠近或远离,实现对钢件接头的转接头的夹持。

6.一种总成管加工工艺,其特征在于:包括以下步骤:

S1:胶管定长切割;

S2:胶管打码标识;

S3:胶管端部剥皮;

S4:胶管与钢件接头组装;

S5:通过位置调节组件调整限位件位置,将胶管与钢件接头连接端放置于扣压机内,通过限位件进行定位,对胶管与钢件接头的套筒连接位置进行扣压。

通过采用上述技术方案,总成管加工过程中,首先对胶管进行固定长度的切割,并对切割后的胶管进行打码标识;之后对胶管两端的外表面进行剥皮,剥皮之后的胶管与钢件接头进行组装,主要是将钢件接头的套筒套设于胶管剥皮位置,同时测量钢件接头转接件端部与转接件与套筒连接位置之间的距离;通过位置调节组件调整限位件的位置,从而改变限位件与扣压机的楔形挤压块之间的距离,便于对钢件接头的连接件进行遮挡定位,从而便于将钢件接头的套筒放置于扣压机内,并对套筒位置进行扣压,实现总成管的组装,大大提高扣压过程中的效率。

可选的,S4中钢件接头的套筒外表面设置有螺纹。

通过采用上述技术方案,钢件接头的套筒外表面设置有螺纹,一方面可以减少钢件接头的套管与扣压模具的接触面积,从而在相同压力下钢件接头的套管受到的压强更大,从而增强钢件接头与胶管的连接紧密性;此外钢件接头的套筒外表面的螺纹,可以在钢件接头的套筒受挤压发生形变的过程中,减少钢件接头的套筒表面镀层的剥落,从而提高扣压后的钢件接头的套筒的外观及防腐蚀性能。

可选的,S4中钢件接头的套筒内壁设置有环状凸棱,所述环状凸棱侧边与钢件接头的套筒内壁夹角为钝角。

通过采用上述技术方案,钢件接头的套筒内壁设置的环状凸棱用于增大钢件接头的套筒与胶管之间的摩擦阻力,增强钢件接头的套筒与胶管连接的稳定性;此外环状凸棱侧边与钢件接头的套筒内壁的夹角为钝角,扣压过程中套筒发生形变,套筒内壁的环状凸棱会挤压胶管,当环状凸棱的侧边与套筒内壁夹角为钝角时,相比环状凸棱侧边为直角的情形,环状凸棱对胶管的损坏能力较弱。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过设置辅助定位装置与扣压机配合,预先通过位置调节组件调整限位件相对于扣压机的位置,限位件对钢件接头的转接件进行定位,从而将钢件接头的套筒定位于扣压机的楔形挤压块位置,便于提高对套筒进行定位的精确度与高效性;

2.钢件接头的套筒外表面设置有螺纹,一方面通过减少接触面积增大压强,从而增强钢件接头与胶管的连接紧密性,另一方面可以减少套筒表面镀层的剥落;

3.钢件接头的套筒内壁设置有环状凸棱,可以增大套筒与胶管之间的连接紧密程度,同时环状凸棱侧边与钢件接头的套筒内壁的夹角为钝角,可以减少扣压过程中对胶管的损坏程度。

附图说明

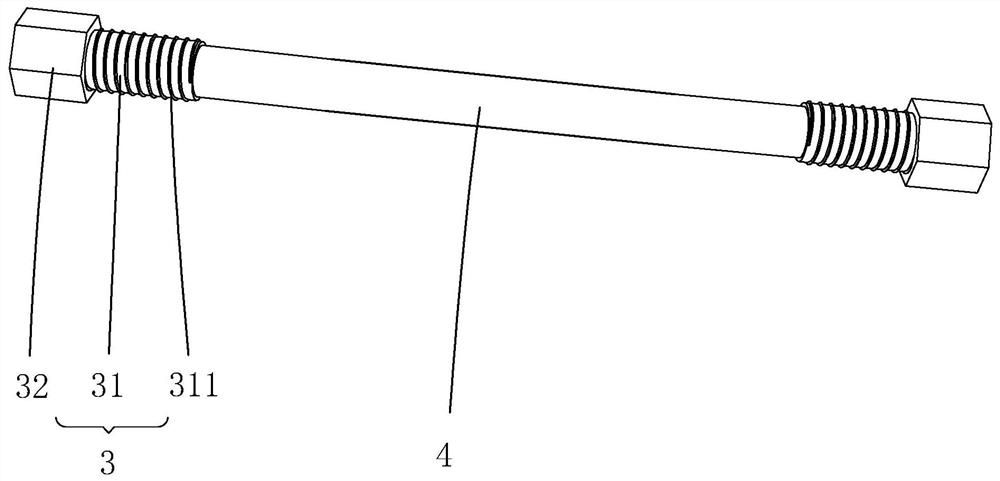

图1是总成管的整体结构图。

图2是总成管的剖面结构图。

图3是本申请实施例的一种总成管扣压设备的整体结构示意图。

图4是本申请实施例的一种总成管扣压设备的辅助定位装置的具体结构示意图。

附图标记说明:1、扣压机;2、辅助定位装置;21、支撑座;211、移动槽;22、限位件;221、高度调节槽;23、位置调节组件;231、位置调节螺杆;232、驱动件;24、刻度;25、支承板;26、高度调节组件;261、高度调节螺杆;262、把手;27、夹持板;28、移动件;29、防滑垫;3、钢件接头;31、套管;311、螺纹;312、环状凸棱;32、转接头;33、连杆;4、胶管。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

本申请实施例公开一种总成管扣压设备以及总成管加工工艺。

参照图1与图2,总成管包括胶管4与钢件接头3,钢件接头3安装于胶管4两端。钢件接头3包括转接头32、连杆33与套管31。套管31套设于胶管4端部,套管31远离胶管4的一端焊接有与其同轴的连杆33,连杆33中空设置且与胶管4连通,转接头32套设于连杆33的外周,且转接头32与连杆33螺纹311连接,转接头32远离套管31的一端开口设置,转接头32用于与外界零件连接。

参照图3与图4,总成管扣压设备包括扣压机1与辅助定位装置2。辅助定位装置2包括支撑座21、限位件22以及位置调节组件23,限位件22位于扣压机1一侧,且限位件22通过位置调节组件23安装在支撑座21上。

参照图3与图4,支撑座21沿与扣压机1的楔形挤压块垂直的方向开设有移动槽211,移动槽211内转动连接有位置调节螺杆231,位置调节螺杆231一端穿出移动槽211连接有驱动件232,驱动件232的壳体通过螺栓固定安装在支撑座21上,驱动件232的输出轴与位置调节螺杆231同轴连接。位置调节螺杆231螺纹311连接有限位件22,本实施例中限位件22与位置调节螺杆231垂直,驱动件232带动位置调节螺杆231转动,同时带动限位件22移动,改变限位件22与扣压机1之间的距离。为了便于控制限位件22与扣压机1之间的距离,在支撑座21上沿移动槽211的长度方向均匀分布有刻度24。

参照图4,为了提高限位件22对钢件接头3的限位效果,限位件22靠近扣压机1的一侧设置有支承板25,支承板25与限位件22垂直,限位件22沿与位置调节螺杆231垂直方向开设有高度调节槽221,高度调节槽221内转动连接有高度调节螺杆261,高度调节螺杆261与支承板25螺纹311连接,高度调节螺杆261一端穿出高度调节槽221一体连接有把手262。

参照图4,为了进一步提高限位件22对钢件接头3的夹持效果,限位件22靠近扣压机1的一侧设置有移动件28,移动件28的壳体通过螺栓固定安装在限位件22上,移动件28的输出轴通过法兰固定连接有夹持板27,夹持板27远离移动件28的一侧粘接有防滑垫29,本实施例中防滑垫29采用柔性橡胶垫。本实施例中移动件28设置为气缸且设置有两个,两个移动件28相对设置,移动件28驱动夹持板27相互靠近或远离。

本申请实施例一种总成管扣压设备的实施原理为:使用时首先测量转接头32开口端端部与套管31靠近转接头32一端的距离,然后控制驱动件232带动位置调节螺杆231转动,调节限位件22与扣压机1之间的距离;并根据转接头32直径调整支承板25相对于限位件22的位置;然后将胶管4与钢件接头3穿过扣压机1,直至钢件接头3的转接头32与限位件22相抵接,同时转接头32放置于支承板25上,此时移动件28带动夹持板27移动,直至夹持板27及防滑垫29与转接头32抵接,两个夹持板27对转接头32进行夹持;此时套管31位于扣压机1的楔形挤压块之间,控制扣压机1开启,对套管31进行挤压,从而将套管31与胶管4连接,完成总成管的扣压。

本申请实施例还公开一种总成管加工工艺。一种总成管加工工艺包括以下步骤:

S1:胶管4定长切割,根据需要加工的总成管的长度,对胶管4进行固定长度的切割;

S2:胶管4打码标识,对切割后的胶管4表面喷码;

S3:胶管4端部剥皮,根据套筒的长度确定胶管4需要剥皮的长度,对胶管4两端外表面进行剥皮;

S4:组装胶管4与钢件接头3,钢件接头3的套筒外表面加工有螺纹311,钢件接头3的套筒内壁加工有环状凸棱312,且环状凸棱312侧边与钢件接头3的套筒内壁夹角为钝角,将套筒套设在胶管4剥皮后的端部,实现钢件接头3与胶管4的初步组装;

S5:通过位置调节组件23调整限位件22位置,将胶管4与钢件接头3穿过扣压机1内,移动至钢件接头3与限位件22相抵接位置,同时转接头32放置于支承板25上,此时移动件28带动夹持板27移动,直至夹持板27及防滑垫29与转接头32抵接,两个夹持板27对转接头32进行夹持;此时套管31位于扣压机1的楔形挤压块之间,控制扣压机1开启,对套管31进行挤压,从而将套管31与胶管4连接,完成总成管的扣压。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种总成管扣压设备及总成管加工工艺

- 一种聚氨酯软管总成接头扣压设备