一种钢丝编织机

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于胶管钢丝加强层生产设备领域,特别涉及一种钢丝编织机。

背景技术

随着石油化工、装备制造、汽车工业等行业的快速发展,对钢丝编织橡胶软管提出了更高、更新的要求。钢丝编织机作为高压橡胶软管生产的关键设备,其性能对橡胶软管的生产有直接的影响。

目前市场使用的编织机是传统“五月柱”式编织机的特殊形式。锭子分别沿着顺时针和逆时针方向围绕圆心做正弦曲线运动,以完成2×2的编织结构。线轴容线量较少,交织点较多,效率较低。为解决上述技术问题,中国专利CN20848400U公开了一种钢丝编织机,该钢丝编织机包括机架,所述机架上设有8个花盘轴,每个花盘轴上设有6个花盘槽,锭子在花盘槽内沿S形行走,这种钢丝编织机的结构,使得钉子旋转周期短,编织速度有所提高。但是,由于上述技术方案中,花盘轴带动锭子在两条交叉成8字形的导轨上滑动,两条导轨成封闭环,锭子与轨道之间的滑动接触面较大,导致滑动摩擦力较大,锭子和机架损耗较大,由摩擦生热的原理知,锭子的运动速度较难提升,导致整机的工作效率低。

发明内容

本发明要解决的技术问题是现有钢丝编织机结构不合理导致运行效率较低的问题,为此,本发明提出了运行效率较高的钢丝编织机。

针对上述技术问题,本发明提供如下技术方案:

一种钢丝编织机,其包括转子总成以及梭子总成,所述转子总成带动所述梭子总成沿设定轨迹移动;所述转子总成包括:转子轴,所述转子轴上设有第一啮合齿部;转子壳体,可转动连接于所述转子轴上,所述转子壳体沿其周向设置若干弧形凹槽,所述转子壳体上还设置限位凸部,所述限位凸部沿平行于所述转子轴的轴向延伸;转子输入齿轮,可转动连接于所述转子轴上,所述转子输入齿轮与所述转子壳体固定连接;转子输出齿轮,所述转子输出齿轮通过第一转轴连接于所述转子输入齿轮或所述转子壳体上;所述转子输出齿轮可转动地连接于所述第一转轴上并与所述第一啮合齿部啮合;所述梭子总成包括:梭子轴,所述梭子轴上设有第二啮合齿部,所述第二啮合齿部用于与所述转子输出齿轮啮合;梭子套,所述梭子套固定连接于所述梭子轴上,所述梭子套与所述弧形凹槽配合;梭子盘,所述梭子盘固定连接于所述梭子轴上,所述梭子盘设有沿周向延伸的限位挡槽,所述限位挡槽用于与所述限位凸部配合实现径向限位,所述限位凸部与所述限位挡槽之间为线接触或点接触。

本发明的部分实施方式中,所述限位凸部可转动地连接于所述转子壳体上。

本发明的部分实施方式中,所述限位凸部包括限位轴、轴套以及端盖;所述限位轴包括与所述轴套配合的第一轴段以及与所述限位挡槽配合的第二轴段,所述第一轴段与所述轴套之间设置轴承,所述轴套与所述端盖与所述转子壳体固定连接。

本发明的部分实施方式中,所述转子壳体包括通过第一过渡部连接的端部盘体和第一内部盘体;其中,所述限位凸部包括设置于所述端部盘体上的至少一个第一限位凸部以及设置在所述第一内部盘体上的至少一个第二限位凸部,所述第一限位凸部的所述第二轴段与所述第二限位凸部的第二轴段朝向相反。

本发明的部分实施方式中,所述限位挡槽包括分别设置于所述梭子盘的盘体相对两侧的第一限位挡槽和第二限位挡槽,所述第一限位挡槽与所述第二限位挡槽为半圆弧槽且交错布置,所述第一限位挡槽与所述第一限位凸部配合,所述第二限位挡槽与所述第二限位凸部配合。

本发明的部分实施方式中,所述转子总成与所述梭子总成之间还设置有轴向限位结构,所述轴向限位结构包括设置于所述转子壳体上的第一限位槽,设置于所述梭子轴上的第二限位槽,以及位于所述第一限位槽与所述第二限位槽之间的限位键。

本发明的部分实施方式中,所述限位键可拆卸地连接于所述第一限位槽内。

本发明的部分实施方式中,所述第二限位槽的轴向截面为外大内小的梯形,所述第一限位槽的轴向截面为矩形,所述限位键位于所述第一限位槽内部区域的形状与所述第一限位槽匹配;所述限位键位于所述第一限位槽外侧区域的形状于所述第二限位槽匹配。

本发明的部分实施方式中,所述梭子套包括同轴设置的内套体和外套体,所述外套体的外周面上设置若干沿轴向排列的槽体。

本发明的部分实施方式中,所述梭子轴在接近所述梭子套一侧的端部上套设有线轴、导线辊与锭子,所述线轴上套设钢丝,所述导线辊用于引导所述钢丝的出线方向,所述锭子用于对钢丝进行张力补偿。

本发明的技术方案相对现有技术具有如下技术效果:

本发明提供的钢丝编织机通过转子总成上的弧形凹槽与梭子总成上的梭子套的配合实现梭子总成随转子总成转动;并通过转子总成上的转子输出齿轮与梭子总成上的第二啮合齿部配合完成了梭子总成从前一个所述转子总成移动至下一个所述转子总成上,另外,为了实现转子总成与所述梭子总成的径向限位,其通过转子壳体上设置的限位凸部与梭子盘上的限位挡槽配合,且两者之间线接触或点接触,使两者之间的摩擦力较小,转子总成与梭子总成之间的摩擦力较小,可以保证高速运转条件下,两者之间的发热量较小。

附图说明

下面将通过附图详细描述本发明中优选实施例,将有助于理解本发明的目的和优点,其中:

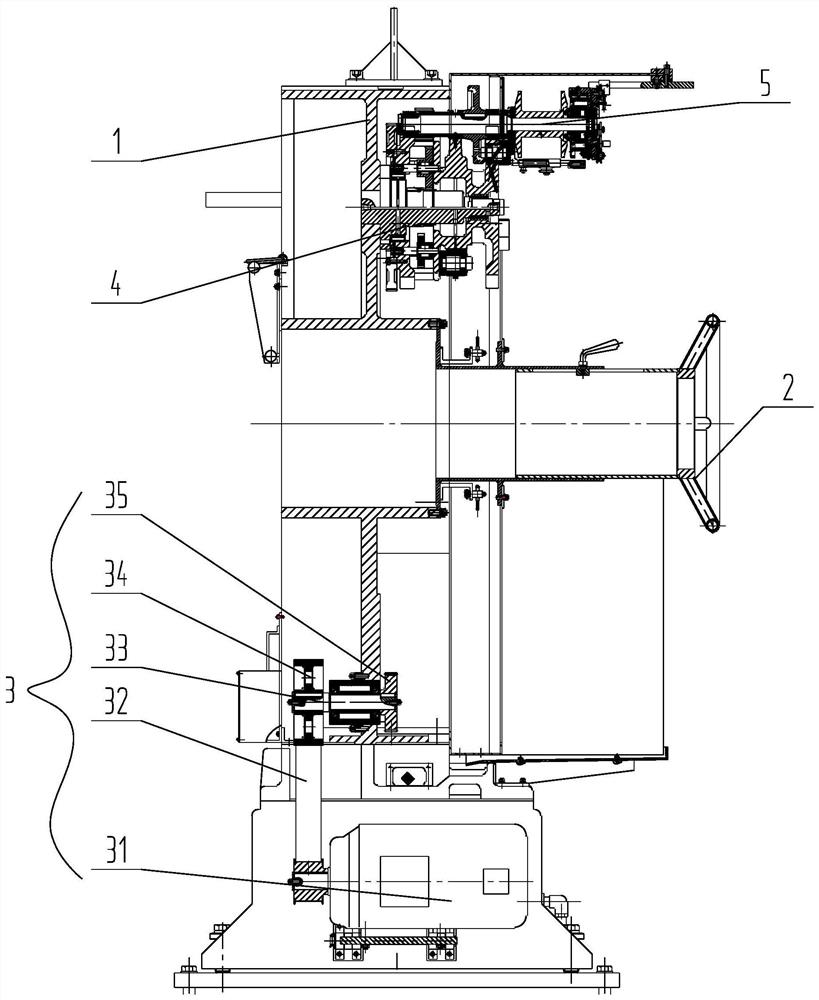

图1为本发明钢丝编织机的一种具体实施方式的结构示意图;

图2为本发明钢丝编织机中转子总成与梭子总成的工作原理图;

图3为本发明钢丝编织机中转子总成的一种具体实施方式的结构示意图;

图4为图3中限位凸部的局部放大图;

图5为本发明钢丝编织机中梭子总成的一种具体实施方式的结构示意图;

图6为本发明钢丝编织机中转子总成的一种具体实施方式中部分结构的爆炸图;

图7为本发明钢丝编织机中转子壳体的一种具体实施方式的结构示意图;

图8为本发明钢丝编织机中梭子盘的一种具体实施方式的结构示意图。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

如图1所示为本发明的钢丝编织机的一种具体实施方式,该钢丝编织机包括:机架1,所述机架1的中部设置导向环2、位于导向环2下侧的动力总成3,环绕所述导向环2设置的转子总成4和梭子总成5。其中,所述导向环2内设置待编织管,所述梭子总成5上套设待编织钢丝;所述动力总成3传递动力至所述转子总成4,所述转子总成4带动所述梭子总成5进行类正弦波轨迹运动,以将所述梭子总成5上的钢丝缠绕于所述导向环2内的待编织管上。

具体地,如图2所示,所述转子总成4沿所述导向环2的周向均匀分布,通常布置偶数个所述转子总成4,本实施方式以八个转子总成4为例,如果是2×2的编织结构,所述梭子总成5的数量为四个,如果是3×3的编织结构,所述梭子总成5的数量为六个,以此类推。

现有钢丝编织机由于转子总成4与所述梭子总成5的摩擦力较大导致钢丝编织机的编织速度低,为此,本发明的具体实施方式通过如下具体结构解决上述技术问题。其中,如图3所示,所述转子总成4包括:固定连接于机架1上的转子轴41以及可转动连接于所述转子轴41上的转子输入齿轮42与转子壳体43,所述转子输入齿轮42与转子壳体43固定连接;还包括通过第一转轴44连接于所述转子输入齿轮42或所述转子壳体43上转子输出齿轮45。其中,所述转子输入齿轮42用于将所述动力总成3的动力传动至所述转子总成4上,所述转子输出齿轮45用于带动梭子总成5运动;所述转子轴41上设有第一啮合齿部46,所述转子输出齿轮45可转动地连接于所述第一转轴44上并与所述第一啮合齿部46啮合;所述转子输入齿轮42相对所述转子轴41转动时,所述转子输出齿轮45在所述第一转轴44的带动下相对所述转子轴41公转,同时,由于转子输出齿轮45与所述第一啮合齿部46啮合,所述转子输出齿轮45还可以相对所述第一转轴44自传,以使所述梭子总成5从前一个所述转子总成4移动至下一个所述转子总成4上。所述转子壳体43沿其周向设置若干弧形凹槽431,以3×3的编织结构为例,沿周向均匀地设置6个所述弧形凹槽431,所述转子壳体43上还设置限位凸部432,所述限位凸部432沿平行于所述转子轴41的轴向延伸。

如图5所示,所述梭子总成5包括:梭子轴51以及固定连接于所述梭子轴51上的梭子盘52及梭子套53;所述梭子套53与所述弧形凹槽431配合,以使所述梭子总成5随转子总成4转动;所述梭子盘52设有沿周向延伸的限位挡槽521,所述限位挡槽521用于与所述限位凸部432配合实现径向限位,所述限位凸部432与所述限位挡槽521之间为线接触或点接触;所述梭子轴51上还设有第二啮合齿部511,所述第二啮合齿部511用于与所述转子输出齿轮45啮合,当所述梭子总成5转到相邻两个所述转子总成4的弧形凹槽431相接的位置时,通过所述转子输出齿轮45与所述第二啮合齿部511的配合实现了梭子总成5从前一个所述转子总成4移动至下一个所述转子总成4上。

本发明的上述钢丝编织机通过转子总成4上的弧形凹槽431与梭子总成5上的梭子套53的配合实现梭子总成5随转子总成4转动;并通过转子总成4上的转子输出齿轮45与梭子总成5上的第二啮合齿部511配合完成了梭子总成5从前一个所述转子总成4移动至下一个所述转子总成4上,另外为了实现转子总成4与所述梭子总成5的径向限位,其通过转子壳体43上设置的限位凸部432与梭子盘52上的限位挡槽521配合,且两者之间线接触或点接触,使两者之间的摩擦力较小,转子总成4与梭子总成5之间的摩擦力较小,可以保证高速运转条件下,两者之间的发热量较小。

具体地,所述限位凸部432与所述限位挡槽521之间采用线接触的方式不唯一,一种方式中,所述限位挡槽521的配合槽面为轴向截面为直线的圆弧面,所述限位凸部432对应的接触面为圆柱面;另一种方式中,所述限位挡槽521的配合槽面为轴向截面为弧线的圆弧面,所述限位凸部432对应的接触面为鼓形面。

具体地,所述限位凸部432与所述限位挡槽521之间采用点接触的方式不唯一;一种方式中,所述限位挡槽521的配合槽面为轴向截面为直线的圆弧面,所述限位凸部432对应的接触面为鼓形面。另一种方式中,所述限位挡槽521的配合槽面为轴向截面为直线的圆弧面,所述限位凸部432对应的接触面沿轴向设置若干三角槽,其实现了两者之间点接触。

为了进一步减少转子总成与梭子总成之间的摩擦,一种实施方式中,所述限位凸部432可转动地连接于所述转子壳体43上,这样,在所述转子壳体43的限位凸部432与所述梭子盘52的限位挡槽521配合时,所述限位凸部432滚动于所述限位挡槽521上,使两者之间的摩擦进一步减小。

所述限位凸部432与所述转子壳体43的转动连接方式不唯一,一种具体实施方式中,如图4所示,所述限位凸部432包括限位轴4321、轴套4322以及端盖4323;所述限位轴4321包括与所述轴套4322配合的第一轴段4321a以及与所述限位挡槽521配合的第二轴段4321b,所述第一轴段4321a与所述轴套4322之间设置轴承,所述轴套4322与所述端盖4323与所述转子壳体43固定连接。上述限位凸部432采用轴套4322、端盖4323与转子壳体43固定连接的方式,可以使限位凸部432独立于所述转子壳体43进行装配,避免直接在转子壳体43上设置轴承结构导致转子壳体43轴向距离较大,使整个转子总成4重量增大导致动力总成3的驱动力增大的问题。

更具体地,所述限位轴4321的第二轴段4321b成型为圆柱形,其圆柱面与所述限位挡槽521实现线接触。

具体地,如图8所示,所述梭子盘52包括圆形盘体522以及位于所述圆形盘体522边沿的所述限位挡槽521,所述限位挡槽521为转动轴线与所述梭子轴51的轴线重合的圆弧槽,其中,所述限位挡槽521沿其轴线方向依次为接近所述圆形盘体522设置的第一弧段5211与远离所述圆形盘体522的第二弧段5212,所述第一弧段5211的径向截面为圆弧形,所述第二弧段5212的径向截面为直线;所述限位挡槽521沿轴向的长度大于所述限位轴4321的第二轴段4321b的轴向长度,以避免所述限位凸部432的端面与所述圆形盘体522接触,以保证所述限位凸部432与所述限位挡槽521线接触。同时,所述第一弧段5211连接所述圆形盘体522上的润滑孔,实现所述限位凸部432与所述限位挡槽521之间的润滑。

具体地,如图3及图7所示,所述转子壳体43包括通过第一过渡部连接的端部盘体43a和第一内部盘体43b;其中,所述限位凸部432包括设置于所述端部盘体43a上的至少一个第一限位凸部432a以及设置在所述第一内部盘体43b上的至少一个第二限位凸部432b,所述第一限位凸部432a的所述第二轴段4321b与所述第二限位凸部432b的第二轴段4321b朝向相反。如图5所示,所述限位挡槽521包括分别设置于所述梭子盘52的盘体两侧的第一限位挡槽521a和第二限位挡槽521b,所述第一限位挡槽521a与所述第二限位挡槽521b为半圆弧槽且交错布置,所述第一限位挡槽521a与所述第一限位凸部432a配合,所述第二限位挡槽521b与所述第二限位凸部432b配合。

采用上述转子壳体43与所述梭子盘52的结构可以使梭子总成5随转子总成4转动至两者的弧形凹槽431相接的位置时,所述梭子总成5的所述第一限位挡槽521a与前一个所述转子总成4的所述第一限位凸部432a脱离配合,所述梭子总成5的所述第二限位挡槽521b与后一个所述转子总成4的所述第二限位凸部432b配合,实现了所述梭子总成5从前一转子总成4转移到下一转子总成4上,由于两个转子总成4之间的转动方向相反,所述梭子总成5则实现了类正弦波轨迹移动。

更具体地,如图6所示,所述端部盘体43a上对称地设置三个第一安装孔43a1,所述第一安装孔43a1的轴线与所述转子轴41的轴线平行;所述限位凸部432对应设置三个,其中,所述限位凸部432的轴套4322与所述第一安装孔43a1过盈配合,所述端盖4323通过紧固螺栓与所述端部盘体43a连接。所述第一内部盘体43b上对称地设置三个第一安装面43b1,所述第一安装面43b1上可拆卸连接安装座47,所述安装座47上成型第二安装孔47a,所述第二安装孔47a的轴线与所述转子轴41的轴线平行;所述限位凸部432对应设置三个,其中,所述限位凸部432的轴套4322与所述第二安装孔47a过盈配合,所述端盖4323通过紧固螺栓与所述安装座47连接。通过在所述转子壳体43上对称地设置三个所述限位凸部432与可以使梭子总成5在转子总成4之间移动时可靠地转移到下一个转子总成4上,使其实现平滑过渡。

具体地,为了进一步减少梭子总成5与所述转子总成4之间的转动摩擦,如图5所示,所述梭子套53包括同轴设置的内套体531和外套体532,所述外套体532的外周面上设置若干沿轴向排列的槽体。通过将外套体532设置为具有若干槽体的结构可以使梭子套53与所述弧形凹槽431之间的接触面积进一步减少,降低两者之间的转动摩擦力。

一种具体实施方式中,所述梭子套53的外套体532的周面上成型为三角形的螺纹槽,其可以使梭子套53与所述弧形凹槽431之间形成为若干规则排列的点接触,使两者之间的转动摩擦降到最低。

具体地,如图3及图5所示,所述转子总成4与所述梭子总成5之间还设置有轴向限位结构,所述轴向限位结构包括设置于所述转子壳体43上的第一限位槽433,设置于所述梭子轴51上的第二限位槽513,以及位于所述第一限位槽433与所述第二限位槽513之间的限位键434。

所述限位键434可拆卸地连接于所述第一限位槽433内,具体地,所述限位键434通过紧固螺栓固定于所述限位槽上。通过设置可拆卸连接的限位键434可以通过更换限位键434避免两者磨损后轴向限位可靠性降低的问题。

更具体地,所述第二限位槽513为轴向截面为外大内小的梯形槽体,以使梭子总成5在相邻两个转子总成4之间的交接过程中更容易结合,所述第一限位槽433为轴向截面为矩形的槽体,所述限位键434位于所述第一限位槽433内部区域的形状与所述第一限位槽433匹配;所述限位键434位于所述第一限位槽433外侧区域的形状于所述第二限位槽513匹配。由于第二限位槽513采用外大内小的梯形槽体,其可以使其与限位键434的接触面进一步降低,使两者之间的摩擦力降低。

更具体地,所述第一限位槽433位于所述第一内部盘体43b上,且所述第一内部盘体43b沿周向对称地设置三个所述第一限位槽433,所述第一限位槽433与所述第二限位凸部432b均位于所述第一内部盘体43b上,使所述转子壳体43结构紧凑,避免所述转子壳体43的轴向长度过大。

如图7所示,所述转子壳体43还包括与所述第一内部盘体43b通过第二过渡部连接的第二内部盘体43c以及与所述第二内部盘体43c通过第三过渡部连接的第三内部盘体43d;其中,所述第三内部盘体43d与所述转子输入齿轮42通过紧固螺栓连接,所述转子输出齿轮45连接于所述第二内部盘体43c与所述第三内部盘体43d之间。更具体地,所述第一转轴44的两端分别固定于所述第二内部盘体43c与所述第三内部盘体43d上,所述转子输出齿轮45通过轴承与所述第一转轴44连接。所述转子输出齿轮45包括第一转子输出齿轮45a和第二转子输出齿轮45b,所述第一转子输出齿轮45a与所述第二转子输出齿轮45b分布于所述转子轴41的径向的两侧。

所述梭子轴51上在位于接近所述梭子套53一侧的端部套设有线轴54、导线辊55与锭子56,所述线轴54上套设待缠绕的钢丝,所述导线辊55用于引导所述钢丝的出线方向,所述锭子56用于对钢丝进行张力补偿。所述梭子总成5在所述转子总成4的带动下进行类正弦波轨迹运动,位于各个梭子总成5的线轴54上的钢丝随之缠绕在待编织管上。上述线轴54、导线辊55及锭子56采用现有传统结构,在此不再赘述。

如图1所示,所述动力总成3包括电机31,所述电机31设置在所述机架1的底部;动力轴33,所述动力轴33转动连接于所述机架1上,所述动力轴33的一端固设有动力轮34,另一端固设有动力齿轮35,所述动力轮34与电机31通过皮带32连接,所述动力齿轮35与转子总成4的转子输入齿轮42啮合。

具体的,电机31通过皮带32带动动力轮34转动,进而动力齿轮35带动转子总成4转动,由于相邻的转子总成4的转子输入齿轮42之间相互啮合,所有转子总成4均随之转动,并且相邻的转子总成4的转动方向相反。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

- 一种钢丝编织机的编织总成及采用该编织总成的钢丝编织机

- 一种钢丝胶管生产用双盘钢丝编织机