用于增材生产制品的方法

文献发布时间:2023-06-19 11:26:00

技术领域

本文所公开的主题整体涉及增材制造,并且更具体地涉及用于增材生产三维制品的方法。该方法包括用能量源对具有特定组成的镍基金属合金的粉末层进行扫描,该能量源在该层的至少一个点上熔融粉末。该方法还包括从该层的至少一个点移除能量源,这使得金属合金固化并形成具有期望形状的层。本文还公开了可通过所述方法获得的制品,诸如涡轮的部件或其他类型的涡轮机械设备的部件,其可包括但不限于泵、阀、压缩机、发动机、涡轮;并且公开了此类制品作为包括涡轮或其他类型的涡轮机械设备的装置的部件的用途。

背景技术

增材铸造(“增材制造”)是一组工艺,其特征在于通过堆叠多个大致二维层来生产三维部件。每一层通常都非常薄(例如介于约20微米与约100微米之间),并且许多重叠层以二维形状按顺序形成,该二维形状在每一层上都变化以提供具有期望的最终三维轮廓的固体制品。与其中移除材料以形成制品(例如,机器的部件)的期望轮廓的传统“减材”生产工艺相反,增材制造工艺渐进地添加聚合物或金属材料以形成具有最终形状或几乎最终形状的制品。

增材生产允许高精度地生产复杂物品,这大大减少了设计、原型制作和实现之间的时间并且大大降低了制品的总成本,从而基本上消除了浪费以及使用传统方法进行生产所需的大多数工具。GB2506494 A中报告了增材制造工艺的示例。

高效的增材制造将有利于高温合金部件的制造,例如有利于用于航空航天工业和其他应用的燃气涡轮发动机部件的生产。

“高温合金”是被设计成在高温下具有高性能的金属合金。具体地,“高温合金”通常是指在高温下具有优异的机械强度和耐粘性变形(“蠕变”)性的合金。

然而,高温合金材料的性质给增材制造带来了各种困难。例如,高温合金的耐高温性是由于微观结构,而微观结构使得它们容易形成裂缝。一定数量的高温合金通常被认为是“难以焊接的”(HTW),因此它们由于容易开裂而很难在增材生产工艺中形成,特别是对于具有高百分比的γ’相形成元素诸如铝和钛的镍基高温合金而言。通常认为,铝和/或钛的量超过约3%时,会形成体积分数超过约30%的初生γ相,这使得材料难以焊接(HTW)。

考虑到HTW材料的操作性能(其通常比一般使用的材料的操作性能高),结合有HTW材料将是期望的,特别是对于部件的承受最极端条件和应力的某些部分而言。

具体地,在用于“石油和天然气”应用的涡轮、压缩机和泵领域,具有优异的抗机械应力和热应力性的部件将是有利的。

作为非限制性示例,HTW材料可结合到涡轮发动机部件中,诸如空气动力学型材、叶片、喷嘴、防护件、旋转涡轮部件、轮子、垫圈、具有HTW合金的3D制造部件以及可与高温和/或高压和/或腐蚀性/侵蚀性气体接触的部件。

在操作期间,在HTW中形成的部件可承受导致部件的各部分磨损或损坏的操作条件。以举例的方式,涡轮的空气动力学型材的尖端(诸如叶片)可随时间推移而被消耗,从而降低涡轮的效率。

由于难以组合HTW材料,这使得标准修复技术变得困难,因此对这些磨损部分进行修复是不切实际的。使用热工艺(诸如激光涂覆或常规热喷射)重构此类部件,导致材料沉积,这些材料可能会因高温而弱化或开裂。焊接技术不适用,因为结合到部件中的钎焊材料难以满足操作要求。

US 2017/0021415 A1和US 2016/0348216 A1中报告了高温合金的示例,US 2017/0021415 A1涉及具有高含量的铁、铬和钼的合金(“哈氏合金”类型),US 2016/0348216 A1涉及具有高重量含量的钨(9.5%至10.5%)和铝(5.3%至5.7%)的镍基合金,并且在US2016/0082511A1中公开了一种用于直接金属激光熔融的镍基合金,该镍基合金包含约0.002重量%至约0.015重量%的硼。

目前可用的结合有HTW材料的燃气涡轮部件往往比由其他材料制成的部件更昂贵,并且一些HTW材料比其他材料更难以焊接并且更昂贵。此外,用HTW材料修复燃气涡轮部件的困难可能导致由于损坏或缺陷而丢弃部件,这些损坏或缺陷原本在由其他材料制成的部件中是可修复的,从而导致成本增加。使得HTW材料难以修复的相同性能也使得HTW材料难以与其他较便宜且易于修复的材料组合。

发明内容

在一个方面,本文所公开的主题涉及用于增材生产由特定金属合金制成的三维制品的方法,该特定金属合金被认为是难以焊接(“HTW”)的材料。本文所公开的方法允许在相对短的时间内生产非常复杂的金属制品,并且基本上不需要加工所得制品。

在另一方面,本文所公开的主题涉及根据所述方法制成的三维金属合金制品。本文所公开的制品具有优异的耐热应力和机械应力性,并且可用作例如但不限于涡轮发动机的部件。

在另一方面,本文所公开的主题涉及所述制品作为包括涡轮或压缩机或泵的装置的部件的用途。

附图说明

通过参照以下结合附图考虑时的详细描述,可很容易获得对本公开的所公开的实施方案及其许多伴随优点的更全面认识,这同样变得更好理解,附图中:

图1示出了通过常规工艺(精密铸造,即基于失蜡技术)生产的制品的表面;

图2示出了通过如本文所公开的工艺生产的制品的表面;

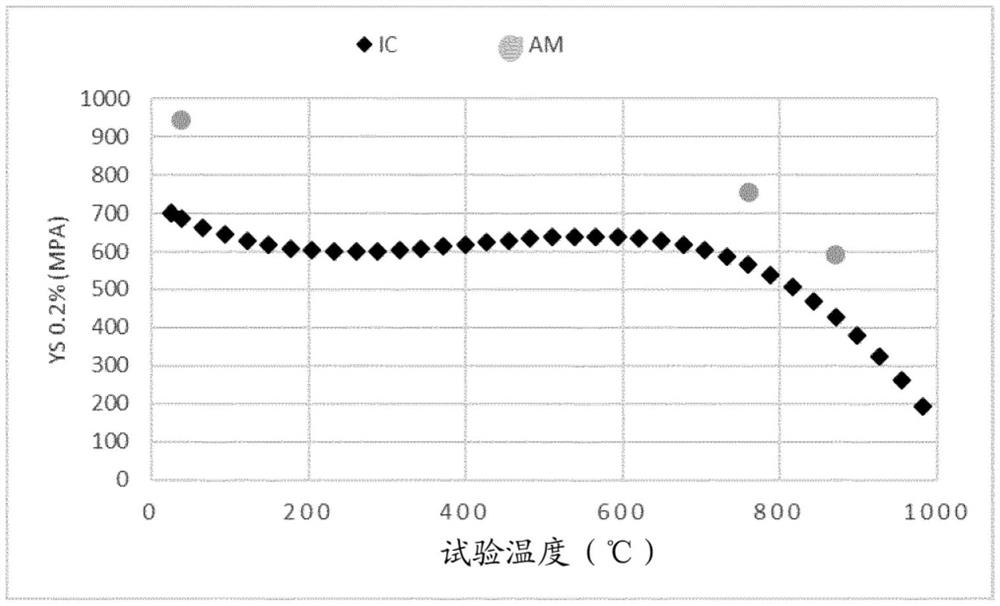

图3示出了与如图1所示根据常规工艺制备的制品(IC,大正方形)相比,为确定如本文所公开的那样生产的制品(AM,菱形)的屈服强度(也称为屈服应力,表示为YS)而进行的试验的结果;

图4示出了与如图1所示根据常规工艺制备的制品(IC,大正方形)相比,为确定如本文所公开的那样生产的制品(AM,菱形)的极限拉伸强度(UTS)而进行的试验的结果;并且

图5示出了经由如本文所公开的方法从包含硼的镍基合金(粉末A)和不包含硼的镍基合金(粉末B)开始获得的两种材料的显微图。

具体实施方式

根据一个方面,本文所公开的主题提供了一种用于增材生产三维金属合金制品的方法,该方法包括以下步骤:

i.在基底上制备金属合金粉末层;

ii.用能量源对先前步骤中制备的粉末层进行扫描以在层的至少一个点上熔融粉末,并且从所述点移除能量源以使金属合金固化并形成具有期望形状的层;

iii.重新制备金属合金粉末层,该金属合金粉末层与在步骤ii.中获得的固化的金属合金层直接接触;

iv.重复步骤ii.和iii.,直到获得期望的三维金属合金对象,

其中所述金属合金粉末相对于粉末的总重量由以下项组成:约22%至约23%的铬;约18%至约20%的钴;约1.5%至约2.5%的钨;约0.5%至约1.5%的铌;约1.8%至约2.7%的钛;约1.0%至约2.0%的铝;约0.02%至约1.20%的钽;约0.04%至约0.2%的碳;并且补足至100%的剩余部分是镍和不可避免的杂质。

优点众多并且包括以下事实,即如本文所公开的制品的特征在于与经由常规方法获得的制品相比,更高的机械强度和抗疲劳性。在其他优点中,可能由于所公开的金属合金的特定特征,包括但不限于存在钽和不存在硼,本公开的制品更容易焊接并且无裂缝,如图5所示,并且即使长时间暴露于高温(这是涡轮机械的某些部分(例如,喷嘴)的常见操作条件),也具有改善的机械阻力。

具体地,图1和图2示出了按照常规工艺(精密铸造,IC)获得的制品的表面(图1)与如本文所公开的那样生产的制品(增材制造,AM)的表面(图2)之间的比较。可以理解,如本文所公开的制品的表面平滑得多并且基本上无微裂缝,即合金的微观结构已得到优化。具体地,拓扑密集堆积相(TCP相)最小化,并且沿着晶界未观察到相对粗规格的颗粒的沉淀。图5示出了使用包含0.007重量%硼的金属合金(粉末A,对比样品)和包含小于0.002重量%硼的金属合金(粉末B,根据本公开)获得的两个样品的比较,这两个样本均经由AM获得。在由对比合金A组成的样品中可见存在裂缝,而在根据本公开的合金B的样品中检测不到裂缝。

图3的结果清楚地表明,在所有试验温度下,如根据目前公开的方法(AM)生产的材料的屈服强度均高于对照样品的屈服强度。

类似地,在图4中,结果表明根据目前公开的方法(AM)生产的样品的极限拉伸强度(UTS)高于根据常规技术(IC)生产的样品的极限拉伸强度。

不受理论的约束,可能的是,根据目前公开的方法生产的制品的优异性能与合金微观结构有关,并且与通过借由原料粉末的精确融合获得的金属合金层的后续沉积来形成制品的技术有关。

目前公开的方法允许获得可用于包括但不限于燃气涡轮的应用的制品,其成本降低且生产时间减少,并且有机会进行新的设计和组合。

在一个优选的实施方案中,在如本文所公开的方法中,能量源为准直高能粒子或辐射束,诸如但不限于:激光束(SLM或LMD)或电子束(EBM)。

在一个优选的实施方案中,在如本文所公开的方法中,激光束可为掺镱纤维激光器或CO

在一个优选的实施方案中,在本文所公开的方法中,激光功率在150W至370W、优选地240W至320W、更优选地260W至300W的标称范围内。

在一个优选的实施方案中,在如本文所公开的方法中,粉末层的厚度介于0.001mm与0.08mm之间,优选地介于0.04mm与0.06mm之间。

优选地,进行扫描,使得两个连续层重叠,因此下一层的存在允许应力并且可导致以均匀方式对材料进行热处理。

在一个优选的实施方案中,在如本文所公开的方法中,能量源的扫描线和下一条扫描线之间的间距小于0.15mm(150μm)或小于0.12mm,或更优选地,0.10mm至0.15mm。

在一个优选的实施方案中,在如本文所公开的方法中,能量源的粉末扫描速率为500毫米/秒至5000毫米/秒,优选地800毫米/秒至2200毫米/秒。

此外,本公开的目的是由通过如本文所公开的方法获得的金属合金制成的三维制品。

在一个优选的实施方案中,在如本文所公开的制品中,金属合金包含22.3重量%至22.7重量%的铬。在一个优选的实施方案中,在如本文所公开的制品中,金属合金包含18重量%至19重量%的钴。在一个优选的实施方案中,在如本文所公开的制品中,金属合金包含1.9重量%至2.1重量%的钨。在一个优选的实施方案中,在如本文所公开的制品中,金属合金包含0.7重量%至1.2重量%的铌。在一个优选的实施方案中,在如本文所公开的制品中,金属合金包含2.25重量%至2.35重量%的钛。在一个优选的实施方案中,在如本文所公开的制品中,金属合金包含1.7重量%至2.1重量%的铝。在一个优选的实施方案中,在如本文所公开的制品中,金属合金包含0.03重量%至1.1重量%的钽。在一个优选的实施方案中,在如本文所公开的制品中,金属合金包含0.05重量%至0.06重量%的碳。在一个优选的实施方案中,在如本文所公开的制品中,金属合金相对于合金的总重量按重量计由以下项组成:22.2%至22.8重量%的铬;18.5%至19.5重量%的钴;1.8%至2.2%的钨;0.7%至1.45%的铌;2.2%至2.4%的钛;1.6%至1.8%的铝;0.05%至0.12%的碳;任选地约0.02%至0.5%的钽;并且补足至100%的剩余部分是镍和不可避免的杂质。

在一个优选的实施方案中,如本文所公开的三维制品可以是涡轮机械装置或涡轮机械装置的部件。例如,如本文所公开的三维制品可以是涡轮的部件,诸如但不限于:燃气涡轮、蒸汽涡轮诸如在高温下操作的蒸汽涡轮、水力涡轮和/或风力涡轮;或可以是其他类型的涡轮机械设备的部件,包括但不限于泵、压缩机、发动机、涡轮膨胀机等。

本文所公开的主题涉及如上所述获得的三维金属合金制品作为以下项的新的、替换的或改型的部件的用途:燃气涡轮、蒸汽涡轮诸如在高温下操作的蒸汽涡轮、水力涡轮和/或风力涡轮;或其他类型的涡轮机械设备的部件,优选地作为在高温下工作的燃气涡轮装置的部件。

本说明书通篇对“一个实施方案”或“实施方案”的提及意指结合实施方案描述的特定特征、结构或特性包括在所公开的主题的至少一个实施方案中。因此,在本说明书通篇多处出现的短语“在一个实施方案中”或“在实施方案中”不一定是指相同的实施方案。此外,在一个或多个实施方案中,特定特征、结构或特性可以任何合适的方式组合。

除非另外指明,否则在本公开的上下文中,混合物中组分的百分比量是指该组分(以克为单位)相对于混合物的总重量的重量(也表示为重量%)。

除非另外指明,否则在本公开的上下文中,组合物“包含”一种或多种组分或物质的指示意指除了具体指示的一种或多种组分或物质之外还可能存在其他组分或物质,并且组合物由某些组分组成的指示意指组合物中不存在除明确列出的组分之外的组分。

除非另外指明,否则在本公开的范围内,针对某个量所指示的值的范围(例如,组分的重量含量)包括该范围的下限和上限。例如,如果组分A的重量或体积含量被称为“X至Y”,其中X和Y为数值,则A可为X或Y或任何中间值。

除非另外指明,否则在本公开的范围内,术语“约”指示如在冶金领域中通常理解的公差范围,例如具有与指示值的5%、2%、1%、0.5%、0.2%、0.1%或0.05%的偏差。

在本公开的上下文中,术语“不可避免的杂质”表示存在于合金和金属化合物中的可能组分,由于形成和加工工艺的原因,其量可忽略不计或难以定量,如冶金领域的专家所知,通常不超过0.001重量%。

现在将详细参考本公开的实施方案,下文报告了这些实施方案的一个示例。通过解释本公开而非限制本公开来提供每个示例。事实上,对于本领域的技术人员将显而易见的是,在不脱离本公开的范围或精神的情况下,可对本公开进行各种修改和变型。本说明书通篇对“一个实施方案”或“实施方案”或“一些实施方案”的提及意指结合实施方案描述的特定特征、结构或特性包括在所公开的主题的至少一个实施方案中。因此,在整篇说明书的多处出现的短语“在一个实施方案中”或“在实施方案中”或“在一些实施方案中”不一定是指相同的实施方案。此外,在一个或多个实施方案中,特定特征、结构或特性可以任何合适的方式组合。

当介绍各种实施方案的要素时,冠词“一个”、“一种”、“该”和“所述”旨在表示存在要素中的一个或多个要素。术语“包含”、“包括”和“具有”旨在是包括性的,并且意指除列出要素外还可以存在附加要素。

通过直接金属激光熔融(DMLM)获得AM合金,该AM合金的机械特性和微观结构在本文档中有所报告,其中电源具有约280W的能量功率和2000毫米/秒的扫描速率。

优选地布置电源扫描间距以便提供相邻扫描线的基本重叠。

用于根据本公开的增材制造(AM)的方法的一种合适的粉末(供应商:通用电气公司(General Electric Company))的相对于粉末的总重量的重量组成为:约22.4%的铬;约18.6%的钴;约2.0%的钨;约1.3%的铌;约2.3%的钛;约1.7%的铝;约0.02%的钽;约0.06%的碳;并且补足至100%的剩余部分是镍和不可避免的杂质。

用于经由常规精密铸造进行试验的IC材料(供应商:通用电气公司)具有以下化学组成:约22.4%的铬、约18.9%的钴、约2.0%的钨、约1.0%的铌、约2.3%的钛、约1.7%的铝、约0.5%的钽、约0.1%的碳;以及补足至100%的剩余部分是镍和不可避免的杂质。

在图1中示出按照常规工艺(IC)获得的制品的表面,并且在图2中示出如本文所公开的那样生产的制品(AM)的表面。在图3和图4中示出用IC样品和AM样品进行的试验的结果。

- 用于增材制造法的原料、使用其的增材制造法和由其获得的制品

- 用于通过增材制造由高纯度透明石英玻璃生产模制品的组合物和方法