一种碳化硅肖特基二极管的终端结构及其设计方法

文献发布时间:2023-06-19 11:26:00

【技术领域】

本发明属于微电子制作工艺技术领域,具体为一种碳化硅肖特基二极管的终端结构及其设计方法。

【背景技术】

目前,半导体碳化硅肖特基二极管在进行器件耐压设计时,主要通过场版或场环等单一终端结构来提升二极管耐压。场版通过电容作用调节主结附近的电场分布,场版对介质层的敏感度较高,介质层的材料,厚度都会对场版终端的性能产生影响。且单场版终端结构对器件耐压的提升非常有限。场环是在主结边缘制备一圈一圈的PN结来形成的,环间距和环数是场环终端非常重要的两个参量。单一场版终端结构的缺点是:占用面积较大,终端效率不高。

【发明内容】

本发明的目的在于克服上述现有技术的缺点,提供一种碳化硅肖特基二极管的终端结构及其设计方法,以解决现有技术中半导体碳化硅肖特基二极管中只有场版或场环,终端效率不高且占用面积大的问题。

为达到上述目的,本发明采用以下技术方案予以实现:

一种碳化硅肖特基二极管的终端结构的设计方法,包括以下步骤:

步骤1,对碳化硅肖特基二极管设计若干种场环终端结构,对每一种场环终端结构进行工艺仿真和器件仿真,根据工艺仿真和器件仿真的结果确定场环终端结构,获得第一过程终端结构;

步骤2,在步骤1确定第一过程终端结构上添加若干种场版终端结构,并对每一个添加有场版终端结构的碳化硅肖特基二极管进行仿真,选择出器件性能最优的场版终端结构,获得第二过程终端结构;

步骤3,在步骤2获得的第二过程终端结构中调整场环的环数,对设置有不同场环环数的第二过程终端进行仿真,根据仿真结果,确定最终碳化硅肖特基二极管的终端结构。

本发明的进一步改进在于:

优选的,步骤1中,所述器件仿真包括器件耐压仿真和器件漏电仿真。

优选的,步骤1中,每一种场环终端结构的环宽、环间距及环数不同。

优选的,步骤2中,每一种场版终端结构中场版的长度不同。

优选的,步骤3中,当仿真结果满足设计要求,且成本最小时,为最终碳化硅肖特基的终端结构。

优选的,仿真过程采用的仿真软件为Silvaco-atlas。

一种通过上述任意一项设计方法设计出的碳化硅肖特基二极管,包括基底层,所述基底层上表面的内部设置有场环,所述基底层的上部设置有场版终端结构。

与现有技术相比,本发明具有以下有益效果:

本发明公开了一种碳化硅肖特基二极管的终端结构的设计方法,该设计方法首先根据若干种场环终端结构,根据仿真结果确定出场环终端结构,再在确定出的场环终端结构基础上获得场版终端结构,在此基础上调整场环的数量,当最终的仿真结果在设计要求和经济要求都满足条件的情况下,确定出最终的碳化硅肖特基二极管的终端结构。本发明在碳化硅肖特基二极管常规单一终端结构的基础上,通过工艺及器件仿真,结合场版及场环的优点,进行一种新型碳化硅肖特基二极管的终端结构设计方法,该设计方法根据仿真结果确定相对应的参数,使得最终获得的场环和场版结构能够满足要求。

本发明还公开了一种碳化硅肖特基二极管的终端结构,该新型终端结构是一种复合型终端结构,在该终端结构上既有场环也有场版,应用该复合终端结构的碳化硅肖特基二极管击穿电压显著提高。与单一场版终端相比,该复合型终端通过内部电荷调制主结处的电场,使得边缘终端结构更加稳定。与单一场环终端相比,复合型终端结构所需环数更少,达到相同耐压所需面积比单一场环结构小的多。提高碳化硅肖特基二极管击穿电压的方法。相比以上两种单一终端结构,复合终端结构具有占用面积小,工艺稳定度高,终端效率高等优势,且对器件耐压的提升非常明显。

【附图说明】

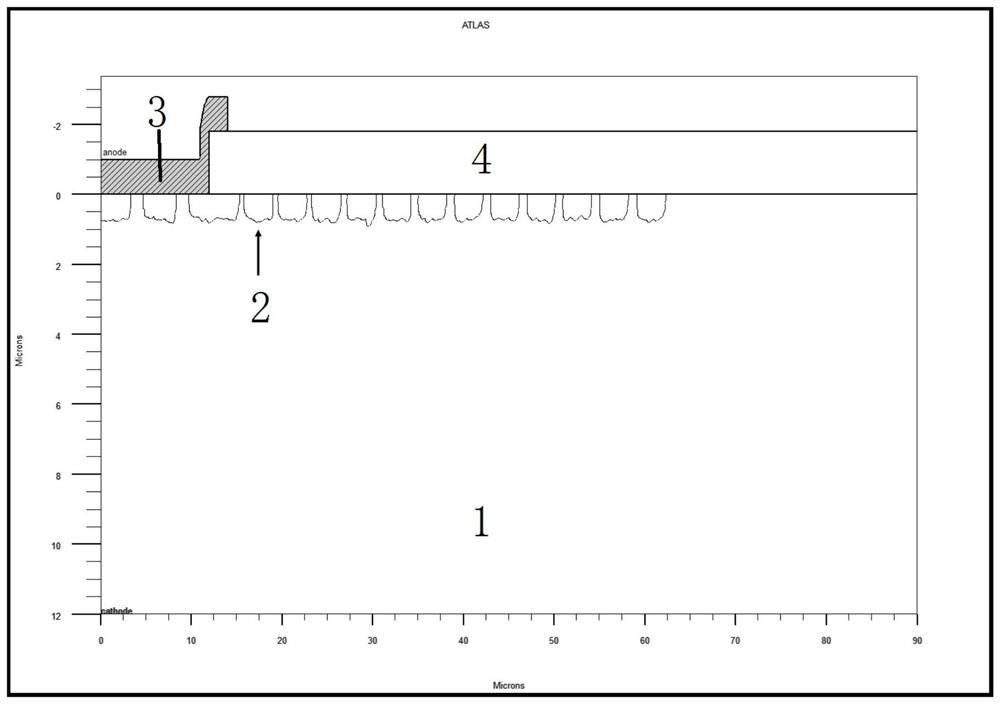

图1为本发明的碳化硅肖特基二极管的终端结构图;

图2为本发明的使用本发明终端结构的碳化硅肖特基二极管的耐压;

图3为本发明的使用本发明终端结构的电场分布图

其中:1-基底层;2-场环;3-场版;4-氧化层。

【具体实施方式】

下面结合附图对本发明做进一步详细描述:

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

本发明一种新型碳化硅肖特基二极管的终端结构设计方法包括以下步骤:

1)通过工艺及器件仿真对碳化硅肖特基二极管进行场环2的终端结构设计仿真;

首先对碳化硅肖特基二极管设计了不同环宽,环间距及环数的场环2的终端结构方案;本文中涉及到的仿真均采用Silvaco-TCAD软件。首先利用Silvaco-athena仿真软件对不同类型场环2的终端结构进行工艺仿真,工艺仿真包括光刻,刻蚀,注入,退火,淀积等工艺步骤的仿真,采用实际流片过程中的各工序的实际工艺参数对各工艺步骤进行仿真,验证工艺可行性;并通过Silvaco-atlas对不同终端方案进行器件仿真,器件仿真主要是对产品的电特性进行仿真,本发明中主要对不同终端方案的器件耐压及漏电两项电特性进行了仿真。根据设计要求,最终选择了与现行工艺兼容及对器件电特性提升最优的终端方案,确定了场环2的终端结构的环宽,环间距及环数。因碳化硅肖特基二极管的终端结构主要改善的是器件的耐压,后续的器件仿真主要针对该产品的耐压特性进行仿真。

2)在场环终端结构基础上添加场版终端结构;

在1)中确定的场环终端结构的基础上,对肖特基二极管添加了场版3的终端结构,该场版3的终端结构为肖特基接触金属从有源区延伸到场环的一部分,即场版搭接场环的长度,并对不同长度的场版分别进行工艺仿真及器件仿真,添加场版结构后,相比与未添加场版结构前,耐压明显提升。一般来说场版长度不是越长越好,存在一个优值,根据仿真结果选择对器件耐压最优的场版长度。

3)对该复合终端结构进行工艺及器件仿真;

通过上述两步仿真后,此时复合结构的耐压远大于产品实际的耐压要求,存在设计冗余,此处是根据实际产品耐压设计要求,优化复合终端结构。

在1)中确定的场环终端结构的基础上结合实际工艺水平,确定了环宽及环间距,在2)中确定了场版终端的设计。因此对该复合终端结构的仿真优化就是终端结构中环数的优化设计。在2)中复合终端结构的基础上增加及减少环数并分别进行仿真对比。根据仿真结果最终选择即能满足耐压要求,又最经济适用的复合终端方案。要达到设计要求,相比于单一场环终端结构,该复合终端结构中环数由17减少为12,环数减少了25%,既节省了面积,又提高了环终端效率。

根据上述仿真结果最终选择的碳化硅肖特基二极管复合终端方案相比于单一场环终端结构面积更小,终端效率更高,相比于单一场版终端结构,对耐压性能的提升更好,是即能满足设计要求,又最经济适用的复合终端方案。通过在1)中进行的仿真试验对比,终端方案中环数存在一个最优值。一般来说,环数越多,耐压越大,但环数增大到一定数量后,耐压增大的很小,可忽略不计。而且环数越多,芯片面积就越大。因此在满足设计要求的前提下,尽量用占用面积最小的终端结构。要达到设计要求,相比于单一场环终端结构,该复合终端结构中环数由17减少为12,环数减少了25%,既节省了面积,又提高了环终端效率。

将该复合终端结构应用于实际碳化硅肖特基二极管产品,通过实际产品流片进行设计及工艺验证。此发明在应用过程发现,采用该新型终端结构后,器件耐压显著提升,与初代单一场环终端结构相比,芯片面积减少的同时,耐压从1100V提升到1400V左右,达到了设计要求。相比于常规单一终端结构,该复合终端结构在减小芯片面积,节约成本的同时,提升了器件的性能。

图1为本发明所示的一种新型碳化硅肖特基二极管的终端结构,该结构为场版3与场环2的复合结构,综合了两种结构的优点。从图1中可以看出,该结构包括基底层1,基底层1的材料为硅衬底,所述基底层1上表面的内部设置有场环2,所述基底层1的上部设置有场版3,所述场版3为肖特基接触金属从有源区延伸到场环2,所述基底层1的上部还设置有氧化层4,氧化层4为二氧化硅材质,氧化层4围绕场版3设置。

图2为使用该终端结构的碳化硅肖特基二极管耐压的仿真结果,耐压达1600V左右;图3所示为器件击穿时的电场分布,电场在每道环上均匀分布。该产品的耐压要求值为1200V,考虑到设计余量,设计耐压值为1600V。具体仿真过程为:1、在场环终端结构仿真时,根据1600V的设计耐压值,通过不同环宽,环间距及环数的耐压仿真结果对比,最终选择环宽为2.5μm,环数为17,环间距与表1类似的场环终端结构方案,此处不在赘述,此时耐压仿真结果为V

表1复合终端结构方案实例

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种碳化硅肖特基二极管的终端结构及其设计方法

- 一种梯形终端的碳化硅结势垒肖特基二极管器件