一种适用于厂务冷却水的精密温控系统

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及制冷系统技术领域,具体涉及一种适用于厂务冷却水的精密温控系统。

背景技术

制冷系统是靠电磁阀或一个电子膨胀阀(main)来调节制冷量并实现精密控温,缺陷为控温范围区间涵盖面不广,不能在30℃以上运行,无法给压缩机降温,稳定性差。

当进行控温时,电子膨胀阀开度不能调节过小,调节过小会造成压缩机高压报警,从而引起压缩机损坏,并且会使制冷量过大,从而要使用水箱中的加热丝进行加热平衡,造成电量的浪费,不节能。

发明内容

针对现有技术的不足,本发明公开一种适用于厂务冷却水的精密温控系统,能够解决现有制冷系统控温范围区间涵盖面不广和电子膨胀阀开度不能调节过小的问题。

为实现以上目的,本发明通过以下技术方案予以实现:

一种适用于厂务冷却水的精密温控系统,包括用于冷却厂务冷却水的PCW厂务冷却水系统、用于使低温低压冷媒气体变为高温高压气体的压缩机冷媒制冷系统以及用于将控温稳定的循环液供给客户端设备的循环液系统,

所述PCW厂务冷却水系统包括第一过滤器,在所述第一过滤器的进入端通入厂务冷却水,所述第一过滤器的排出端连接位于所述压缩机冷媒制冷系统设置的冷凝器的进入端,所述冷凝器的排出端排出厂务冷却水;

所述压缩机冷媒制冷系统包括压缩机、所述冷凝器、第一电子膨胀阀、蒸发器、气液分离器、第二过滤器、第一视液镜、第二电子膨胀阀和第三电子膨胀阀,所述压缩机的排出端连接所述第一电子膨胀阀的进入端,所述第一电子膨胀阀的排出端连接所述蒸发器的进入端,所述蒸发器的排出端连接所述气液分离器的进入端,所述气液分离器的排出端连接所述压缩机的进入端,所述压缩机的排出端还连接所述冷凝器的进入端,所述冷凝器的排出端连接所述第二过滤器的进入端,所述第二过滤器的排出端连接所述第一视液镜的进入端,所述第一视液镜的排出端连接所述第二电子膨胀阀的进入端,所述第二电子膨胀阀的排出端连接所述蒸发器的进入端,所述第一视液镜的排出端还连接所述第三电子膨胀阀的进入端,所述第三电子膨胀阀的排出端连接所述气液分离器的进入端;

所述循环液系统包括第三过滤器、流量计、水箱、第四过滤器、水泵和温度传感器,在所述第三过滤器的进入端通入客户端循环液,所述第三过滤器的排出端连接所述流量计的进入端,所述流量计的排出端连接所述蒸发器的进入端,所述蒸发器的排出端连接所述水箱的进入端,所述水箱的排出端连接所述第四过滤器的进入端,所述第四过滤器的排出端连接所述水泵的进入端,所述水泵的排出端连接所述温度传感器的进入端,所述温度传感器的排出端客户端循环液,所述水泵的排出端还连接所述第一手阀的进入端,所述第一手阀的进入端连接所述蒸发器的进入端。

优选的技术方案,所述压缩机冷媒制冷系统还包括用于检测冷媒压力的高压传感器,所述高压传感器位于所述冷凝器和所述过滤器之间设置。

优选的技术方案,所述压缩机冷媒制冷系统还包括用于检测冷媒压力的低压传感器,所述底压传感器位于所述气液分离器和所述压缩机之间设置。

优选的技术方案,所述循环液系统还包括用于辅助排出客户端循环液的第二手阀,所述第二手阀位于所述流量计和所述蒸发器之间设置。

优选的技术方案,所述循环液系统还包括用于补充循环液的补液水箱,所述补液水箱的进入端连接所述水箱,所述补液水箱的排出端连接所述水箱。

优选的技术方案,在所述补液水箱的一端设置有第二视液镜,在所述补液水箱的内部设置有用于警告提示用户添加循环液的低液位浮球,在所述补液水箱的内部还设置有用于报警的极低液位浮球。

优选的技术方案,所述循环液系统还包括用于检测循环液压力的压力表,所述压力表位于所述水泵和所述温度传感器之间设置。

优选的技术方案,在所述水箱设置有用于检测循环液温度的循环液高温传感器和循环液低温传感器,在所述水箱还设置有用于加热循环液的加热丝。

本发明公开一种适用于厂务冷却水的精密温控系统,具有以下优点:

本发明在需要进行升温时:电子膨胀阀(hot gas)会根据设定值开度打开至最大值,协助加热丝进行加热,缩短了加热至目标温度值的时间,从而节约能耗。

本发明在需要进行控温时:电子膨胀阀(hot gas)会根据PID参数在0至设定值开度之间打开,协助加热丝进行加热控温,减小了加热丝工作的加热百分比,从而节约能耗。

本发明的制冷系统控温方式采用3个电子膨胀阀:电子膨胀阀(main):制冷降温作用。电子膨胀阀(hot gas):加热升温作用。电子膨胀阀(injection):当20℃<循环液温度时,固定开度,压缩机降温作用。对此3个电子膨胀阀协同进行PID调节其开度,3个电子膨胀阀同步调节可以增加制冷系统运行的稳定性。

可以在-20℃~80℃稳定控温,-20℃~20℃中低温控温时,可以通过调小电子膨胀阀(hot gas)的开度及关闭电子膨胀阀(injection)来提高制冷量。在20℃~80℃中高温控温时,同样可以通过调小电子膨胀阀(hot gas)的开度来提高制冷量,并且在高温时电子膨胀阀(injection)调节为固定开度,降低压缩机的吸气温度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

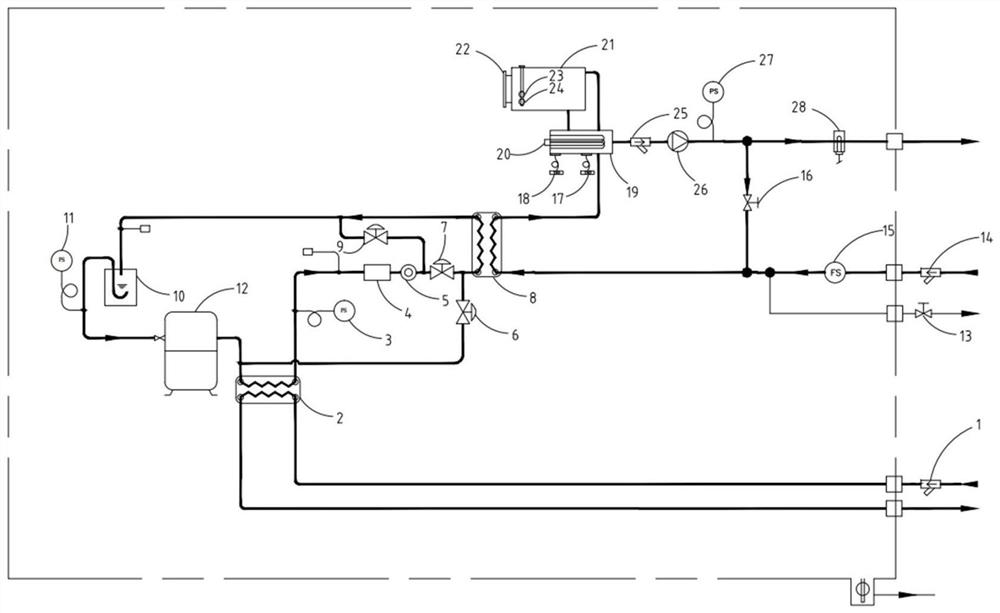

图1是本发明实施例的示意框图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明实施例所述循环流体系统包括依次相连的过滤器14、流量计15、蒸发器8、水箱19、过滤器25、水泵26、压力表27、温度传感器28。本实施例中的PCW厂务冷却水系统包括依次相连的过滤器1、冷凝器2。本实施例中的压缩机冷媒制冷系统包括依次相连的压缩机12、电子膨胀阀(hot gas)6、冷凝器2、高压传感器3、过滤器4、视液镜5、电子膨胀阀(injection)9、电子膨胀阀(main)7、蒸发器8、气液分离器10、低压传感器11。

一、根据循环液温度区间,设定电子膨胀阀(main)7、电子膨胀阀(hot gas)6、电子膨胀阀(injection)9的开度值,再由微电脑处理系统分析匹配控温系统,对上述3个电子膨胀阀的开度同时进行PID算法控制,再配合对压缩机频率及加热丝的百分比进行PID算法控制,从而达到控温要求。

1、过程中,-20℃≤当温度设定值≤0℃时,由微电脑处理系统分析匹配控温系统,使用压缩机进行降温。此时:

1.1:电子膨胀阀(main)7的开度设定最大值为150~180,在循环液温度=-20℃时可达到最大1kW的制冷量,在循环液温度=-10℃时可达到最大2kW的制冷量,在循环液温度=0℃时可达到最大3.6kW的制冷量。

1.2:电子膨胀阀(hot gas)6的开度设定最大值为250,由微电脑处理系统分析匹配控温系统,当循环液控温需要加热时,电子膨胀阀(hot gas)6及加热丝20根据微电脑处理系统中的PID算法控制运行的百分比,从而对循环液进行加热及控温。

1.3:电子膨胀阀(injection)9的开度设定最大值为0,在循环液温度≤20℃时,压缩机冷媒吸气不需要降温。

2、过程中,0℃<当温度设定值≤20℃时,由微电脑处理系统分析匹配控温系统,使用压缩机进行降温。此时:

2.1:电子膨胀阀(main)7的开度设定最大值为200,在循环液温度=10℃时可达到最大5kW的制冷量。

2.2:电子膨胀阀(hot gas)6的开度设定最大值为180,由微电脑处理系统分析匹配控温系统,当循环液控温需要加热时,电子膨胀阀(hot gas)6及加热丝20根据微电脑处理系统中的PID算法控制运行的百分比,从而对循环液进行加热及控温。

2.3:电子膨胀阀(injection)9的开度设定最大值为0,在循环液温度≤20℃时,压缩机冷媒吸气不需要降温。

3、过程中,20℃<当温度设定值≤30℃时,由微电脑处理系统分析匹配控温系统,使用压缩机进行降温。此时:

3.1:电子膨胀阀(main)7的开度设定最大值为200,在循环液温度≥20℃时可达到的制冷量>5kW。

3.2:电子膨胀阀(hot gas)6的开度设定最大值为200,由微电脑处理系统分析匹配控温系统,当循环液控温需要加热时,电子膨胀阀(hot gas)6及加热丝20根据微电脑处理系统中的PID算法控制运行的百分比,从而对循环液进行加热及控温。

3.3:电子膨胀阀(injection)9的开度设定固定值为36,当20℃<循环液温度时,压缩机冷媒吸气需要降温,保持压缩机冷媒吸气温度在20℃±5℃。

4、过程中,30℃<当温度设定值≤40℃时,由微电脑处理系统分析匹配控温系统,使用压缩机进行降温。此时:

4.1:电子膨胀阀(main)7的开度设定最大值为200,在循环液温度≥20℃时可达到的制冷量>5kW。

4.2:电子膨胀阀(hot gas)6的开度设定最大值为200,由微电脑处理系统分析匹配控温系统,当循环液控温需要加热时,电子膨胀阀(hot gas)6及加热丝20根据微电脑处理系统中的PID算法控制运行的百分比,从而对循环液进行加热及控温。

4.3:电子膨胀阀(injection)9的开度设定固定值为40,当20℃<循环液温度时,压缩机冷媒吸气需要降温,保持压缩机冷媒吸气温度在20℃±5℃。

5、过程中,40℃<当温度设定值≤50℃时,由微电脑处理系统分析匹配控温系统,使用压缩机进行降温。此时:

5.1:电子膨胀阀(main)7的开度设定最大值为200,在循环液温度≥20℃时可达到的制冷量>5kW。

5.2:电子膨胀阀(hot gas)6的开度设定最大值为200,由微电脑处理系统分析匹配控温系统,当循环液控温需要加热时,电子膨胀阀(hot gas)6及加热丝20根据微电脑处理系统中的PID算法控制运行的百分比,从而对循环液进行加热及控温。

5.3:电子膨胀阀(injection)9的开度设定固定值为65,当20℃<循环液温度时,压缩机冷媒吸气需要降温,保持压缩机冷媒吸气温度在20℃±5℃。

6、过程中,50℃<当温度设定值≤60℃时,由微电脑处理系统分析匹配控温系统,使用压缩机进行降温。此时:

6.1:电子膨胀阀(main)7的开度设定最大值为200,在循环液温度≥20℃时可达到的制冷量>5kW。

6.2:电子膨胀阀(hot gas)6的开度设定最大值为250,由微电脑处理系统分析匹配控温系统,当循环液控温需要加热时,电子膨胀阀(hot gas)6及加热丝20根据微电脑处理系统中的PID算法控制运行的百分比,从而对循环液进行加热及控温。

6.3:电子膨胀阀(injection)9的开度设定固定值为120,当20℃<循环液温度时,压缩机冷媒吸气需要降温,保持压缩机冷媒吸气温度在20℃±5℃。

7、过程中,60℃<当温度设定值≤70℃时,由微电脑处理系统分析匹配控温系统,使用压缩机进行降温。此时:

7.1:电子膨胀阀(main)7的开度设定最大值为200,在循环液温度≥20℃时可达到的制冷量>5kW。

7.2:电子膨胀阀(hot gas)6的开度设定最大值为230,由微电脑处理系统分析匹配控温系统,当循环液控温需要加热时,电子膨胀阀(hot gas)6及加热丝20根据微电脑处理系统中的PID算法控制运行的百分比,从而对循环液进行加热及控温。

7.3:电子膨胀阀(injection)9的开度设定固定值为130,当20℃<循环液温度时,压缩机冷媒吸气需要降温,保持压缩机冷媒吸气温度在20℃±5℃。

8、过程中,70℃<当温度设定值≤80℃时,由微电脑处理系统分析匹配控温系统,使用压缩机进行降温。此时:

8.1:电子膨胀阀(main)7的开度设定最大值为200,在循环液温度≥20℃时可达到的制冷量>5kW。

8.2:电子膨胀阀(hot gas)6的开度设定最大值为230,由微电脑处理系统分析匹配控温系统,当循环液控温需要加热时,电子膨胀阀(hot gas)6及加热丝20根据微电脑处理系统中的PID算法控制运行的百分比,从而对循环液进行加热及控温。

8.3:电子膨胀阀(injection)9的开度设定固定值为180,当20℃<循环液温度时,压缩机冷媒吸气需要降温,保持压缩机冷媒吸气温度在20℃±5℃。

1.PCW(厂务冷却水)系统工作原理:厂务冷却水流经过滤器1,在冷凝器2中,厂务冷却水与冷媒进行换热,厂务冷却水带走冷媒中的热量,继而再回到厂务水的回水系统中。

2.压缩机冷媒制冷系统工作原理:冷媒先经由压缩机12,压缩机12将冷媒压缩成高温高压的气体,一路流至电子膨胀阀(hot gas)6。另一路流至冷凝器2中,经过在冷凝器2中与厂务冷却水进行换热后,从冷凝器2中流出常温高压的液体。流经高压传感器3(检测此时冷媒的压力)、过滤器4(过滤冷媒中的杂志)、视液镜5(观察冷媒流动)后,一路流至电子膨胀阀(main)7,经过电子膨胀阀(main)7的截流作用(降低冷媒压力、调整冷媒流量),冷媒变为低温低压的液体,与流过电子膨胀阀(hot gas)6中的冷媒中和后流至蒸发器8。冷媒在蒸发器8中与循环液换热,循环液吸收冷媒的冷量是冷媒变为低压气体。从视液镜5后端的另一路流至电子膨胀阀(injection)9中,当循环液>20℃时电子膨胀阀(injection)9才打开,冷媒流经电子膨胀阀(injection)9的截流作用(降低冷媒压力、调整冷媒流量),冷媒变为低温低压的液体,与从蒸发器8中流出的冷媒进行中和,使冷媒温度在20℃±5℃左右,冷媒继而流至气液分离器10(将气态和液态冷媒分离保护压缩机,防止液击),再流经低压传感器11(检测冷媒压力),最后冷媒至压缩机中,压缩机耗电做功使低温低压冷媒气体变为高温高压气体,如此循环工作。

注:电子膨胀阀的开度均是由微电脑处理系统分析匹配控温系统计算的控温最匹配开度。

4.循环液系统工作原理:客户端循环液流经过滤器1、流量计15,流至蒸发器8。在蒸发器8中循环液与冷媒换热,循环液吸收冷媒的冷量,进行降温。降温后循环液流至水箱19中,经温度传感器28采集循环流体温度信号后,微电脑处理系统分析匹配控温系统中加热丝20的输出频率,进行对循环流体温度的微调,从而达到目标循环流体温度控温精确值±0.1℃。最后流经过滤器25、水泵26(循环液循环动力)、压力传感器27(检测循环液压力)、温度传感器28(检测循环液温度)将控温稳定的循环液供给客户端设备。.

注:补液水箱21中的循环液不参与控温循环,其作用为:参与控温的循环液缺少时,起补充循环液的作用。

本发明的精密温度控制系统内部保护系统:

1.流量计15流量低于目标值时,该温控系统停止运行。否则会造成压缩机产生的冷量无法带走而损坏。

2.循环液高温传感器17、循环液低温传感器18:防止循环液温度过高或过低造成对循环系统的损坏,温控系统停止运行。

3.压力传感器27测量循环液的压力,并与客户设定最高或最低值对比,如超过设定值的上限或下限,可设定警告或温控系统停止运行。

4.当触发低液位浮球23时,可设定警告提示用户添加循环液;当触发极低液位浮球24时,可设定报警,防止无循环液造成设备故障,温控系统停止运行。

5.高压传感器3和低压传感器11设置保护参数,当冷媒压力大于高压传感器3或小于低压传感器11设置的保护参数时,该温控系统停止运行。否则会造成压缩机的损坏。

此循环流体系统还包括排液管路,排液管路包括手阀13。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种适用于厂务冷却水的单压缩机双系统的精密温控系统

- 一种适用于厂务冷却水的精密温控系统