一种WRe/TZM复合材料的制备方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种WRe/TZM复合材料的制备方法,更具体而言涉及一种使用放电等离子烧结来制备WRe/TZM复合材料的方法。该WRe/TZM复合材料具有相对密度高、结合强度与硬度高、界面扩散均匀、散热性能和抗热冲击性好等优点。

背景技术

钨铼(WRe)合金是由钨和铼元素所组成的合金。金属钨具有熔点高、高温性能优异等优点,并且原子序数高,在高能电子束的轰击下能激发强的X射线。然而,纯钨作为靶材存在如下缺点:存在切口敏感效应,裂纹容易进一步扩展和加深,进而造成靶材失效。金属铼不存在塑脆转变温度,并且金属铼的再结晶温度高于钨。因此,钨铼合金中的铼可显著降低钨的塑脆转变温度,并能够在高温区域提高钨的力学性能,抑制裂纹扩展,因此钨铼合金为CT机旋转阳极靶常用靶面材料。

TZM(钛锆钼)合金具有高熔点、高强度、高弹性模量、小的线膨胀系数、较低的蒸气压、良好的导电导热性、优异的抗蚀性以及良好的高温力学性能等,从而广泛应用于很多领域,如火箭喷嘴、喷管喉衬、鱼雷发动机中的配气阀体、燃气管道、CT机X射线管阳极靶材基体等。WRe/TZM复合材料因W与Mo能形成W/Mo固溶体的特性,连接在一起时接头性能良好,因此综合了WRe合金与TZM合金的优点。

CT设备的扫描部分主要包括X射线管、探测器和扫描架。X射线管是CT机的核心器件之一,而其中,X射线管中旋转的阳极靶在遭受高能电子束轰击时产生X射线,为易损件,需要定期更换。据统计,50%以上的X射线管的损坏均是由阳极靶的失效引起的,这是由于X射线管工作过程中约99%以上的能量转变为热能,仅1%能量转化为X射线,阳极的局部温度甚至可达到2600℃。因此对于X射线管的靶面材料不仅要求其具有产生高质量X射线的能力,还必须同时要求其具有耐高温、能承受较大的热冲击且散热性能良好的特点。因此阳极靶材通常选择WRe合金为靶面材料、TZM合金和石墨作为基体支撑材料。

旋转阳极靶材的制备方法有粉末冶金法、化学气相沉积法、热压焊接法等,其中粉末冶金方法最为简便,多采用热等静压或热压烧结制备双层WRe/TZM复合材料,但由于两者熔点相差大,致密度难以达到要求。目前,多数旋转阳极靶材的制备需经过粉末预压、高温烧结(1800℃~2200℃)、热锻处理、退火等工序。工艺复杂且成本较高。

CN109065425A公开了一种CT球管的阳极靶盘及其制备方法。其中,用钨粉、碳化铪粉、碳化钽粉、稀土氧化物Y

CN109590476A公开了一种一步法制备高致密度WRe/TZM梯度复合材料的方法。其中,在该方法中需要设置梯度模具,且在烧结过程中需要设置温度梯度,使得烧结过程复杂,仍存在烧结温度较高的问题。

因此,亟待开发一种用于制备适用于旋转阳极靶材的高致密度WRe/TZM复合材料的简单、有效的方法。

发明内容

技术问题

为克服现有技术中的制造方法所存在的缺点,本发明提供了一种使用放电等离子烧结(SPS)技术来制备高致密度WRe/TZM复合材料的方法。

技术方案

本发明经过大量的实验发现:在使用SPS烧结之前,通过采用高能球磨方式,使WRe合金粉末形成W-Re固溶体,细化粉末,增大粉末烧结活性,从而能够显著降低WRe合金粉末烧结温度,并且使所得的复合材料具有高的致密度。

本发明提供了一种使用放电等离子烧结(SPS)来制备WRe/TZM复合材料的方法,其中,在放电等离子烧结之前使WRe合金粉末形成固溶体。

在放电等离子烧结之前,使WRe合金粉末形成固溶体可以显著降低烧结温度,并且提高材料的致密度。

优选的,所述方法包括如下步骤:

步骤1:对WRe合金粉末进行高能球磨,以形成W-Re固溶体;

步骤2:对TZM合金粉末和球磨后W-Re固溶体进行真空干燥;

步骤3:取装有衬套的石墨模具,所述石墨模具包括上下压头及石墨衬套;首先在模具上装好下压头,然后装入TZM合金粉末,预压后,再装入球磨后的WRe合金粉末并预压,将上压头和下压头压紧,同时使上下压头超出套模的高度一致;

步骤4:将步骤3装好原料后的模具外包裹一层碳毡,然后放入SPS炉腔中,抽真空至低于10Pa,通入直流脉冲电流进行烧结来制备WRe/TZM复合材料。

优选的,球磨罐为硬质合金

球磨罐,球料比10~30:1,球磨时间为10小时以上,优选为10小时至40小时。

优选的,W-Re固溶体的平均粒径为1~2μm,TZM合金粉末的费式粒度为2~3μm。

优选的,WRe合金中Re的含量为5wt.%~15wt.%。

优选的,在步骤3中,装有衬套的石墨模具内径为30~70mm;预压压力为5~20MPa。

优选的,在步骤4中,烧结工艺采用梯度升温方式,参数设置如下:

升温速率:先以50~200℃/min的升温速率从室温升温至1200℃,再以10~50℃/min的升温速率升温至最高烧结温度保温1~15min;保温结束后,将轴向压力降至0kN,随炉冷却至室温取出,即获得WRe/TZM复合材料;烧结过程中轴向压力为20~50MPa;最高烧结温度:1400~1600℃。

更优选的,烧结工艺的参数如下:

升温速率:先以100℃/min的升温速率从室温升温至1200℃,再以30℃/min的升温速率升温至最高烧结温度保温5min;保温结束后,将轴向压力降至0kN,随炉冷却至室温取出,即获得WRe/TZM复合材料;烧结过程中轴向压力为30MPa;最高烧结温度:1400~1600℃。

优选的,在所述WRe/TZM复合材料中,WRe合金和TZM合金相对密度均达95.0%以上,更优选的,相对密度达到97.0%以上;维氏硬度分别达到410HV

有益效果

本发明所述的烧结工艺条件是基于单变量的科学实验设计,以及大量实验摸索而获得的,在此条件下,产品的综合性能最优。

与现有技术相比,本发明的有益效果体现在:

1、本发明制备方法得到的CT机阳极靶材用WRe/TZM复合材料具有致密度高、结合强度与硬度高、界面扩散均匀、散热性能和抗热冲击性好的优点。

2、本发明采用SPS烧结技术,具有烧结时间短、烧结温度低、能耗低、工艺流程简单、质量稳定、可操作性强的特点,从而降低了生产周期和成本。

本发明得到的高致密度WRe/TZM复合材料组织成分均匀,WRe合金和TZM合金相对密度均达95.0%以上,维氏硬度分别达到410HV

附图说明

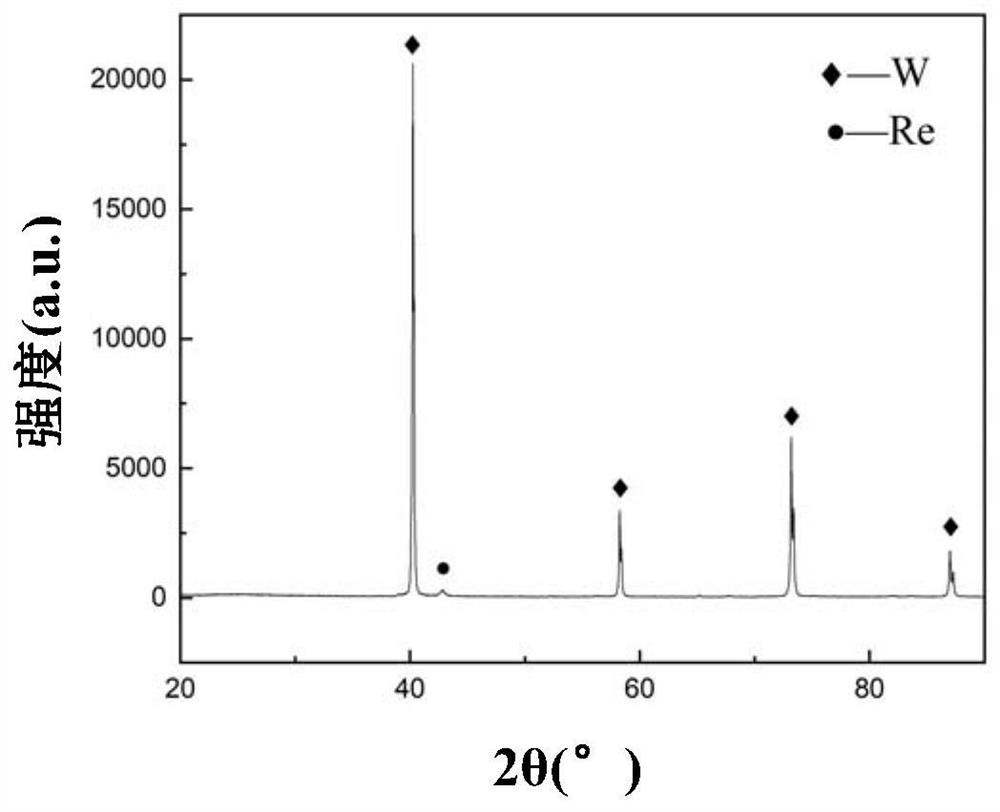

图1为在实施例1中使用WRe合金粉末(球磨之前)的XRD谱图;

图2为在实施例1中球磨之后的WRe的XRD谱图。

具体实施方式

如下通过实施例对本发明作进一步说明,在阅读了本发明的内容后,本领域技术人员对本发明作各种改动或修改,这些等价形式同样属于本申请所附权利要求书所限定的范围,但本发明的实施方式不仅限于此。

下述实施例所用放电等离子烧结炉为日本Sinter Land公司生产的LABOX-6020放电等离子烧结系统(SPS),其电流类型为直流脉冲电流,脉冲比为40:7;所用石墨模具的内径为Φ=30~70mm。

下述实施例所用WRe合金粉末来自金堆城钼业股份有限公司,其中,Re含量为5wt.%,平均粒径为8~10μm;所用TZM合金粉末来自金堆城钼业股份有限公司,费氏粒度2~3μm。

测试方法:

1、相对密度:阿基米德排水法

2、维氏硬度:DHV-1000Z型维氏硬度计

3:复合材料接头剪切强度:IBTC-5000原位拉压力学试验系统

实施例1

本实施例按如下步骤制造CT机X射线管用高致密WRe/TZM复合材料:

1、称取WRe合金粉末,对WRe合金粉末进行高能球磨(QM-QM型全方位行星式球磨机;球料比10:1、转速300rpm);选用球磨30h后,完全形成W-Re固溶体,将平均粒径为1~2μm的WRe合金粉末作为WRe粉末合金层。对球磨后的WRe合金粉末和原料TZM合金粉末进行真空干燥并过筛;

2、在内径为Φ=70mm的模具上装好下压头,然后装入TZM合金粉末,采用手动液压机进行预压,压力为10MPa,保压2min后,装入WRe合金粉末,同样采用10MPa压力预压,最后装入上压头,将上压头和下压头压紧,同时使上下压头超出套模的高度一致;在样品与模具和压头之间加一层0.2mm厚的石墨纸隔开,防止样品和石墨发生反应,以便于脱模;

3、在装好原料后的模具外包裹一层5mm厚的碳毡,然后放入SPS炉腔中进行烧结,得到高致密WRe/TZM复合材料;

4、烧结的工艺为:施加30MPa的轴向压力,抽真空至10Pa时,开始进行烧结,具体工艺为:

升温速率:先以100℃/min的升温速率从室温升温至1200℃,再以30℃/min的升温速率升温至烧结温度1550℃停止升温,保温5min;保温结束后,将轴向压力降至0kN,随炉冷却至室温;

图2与图1对比可以看出,经过高能球磨后,Re的衍射峰完全消失,X射线衍射峰强度降低,峰出现明显的宽化,且在这个过程中没有新相的产生,这表明WRe合金粉末已经完全形成固溶体。

经测定,本实施例所得WRe/TZM梯度复合材料,WRe合金层致密度达到97.78%、TZM合金层致密度达到97.45%,界面扩散均匀,WRe合金层和TZM合金层维氏硬度分别为435.35HV

实施例2

本实施例按如下步骤制造CT机X射线管用高致密WRe/TZM复合材料:

1、称取WRe合金粉末,对WRe合金粉末进行高能球磨(QM-QM型球磨机;球料比15:1、转速300rpm);选用球磨20h后,完全形成W-Re固溶体,将平均粒径为1~2μm的WRe合金粉末作为WRe粉末合金层。对球磨后的WRe合金粉末和原料TZM合金粉末进行真空干燥并过筛;

2、在内径为Φ=50的模具上装好下压头,然后装入TZM合金粉末,采用手动液压机进行预压,压力为10MPa,保压2min后,装入WRe合金粉末,同样采用10MPa压力预压,最后装入上压头,将上压头和下压头压紧,同时使上下压头超出套模的高度一致;在样品与模具和压头之间加一层0.2mm厚的石墨纸隔开,防止样品和石墨发生反应,以便于脱模;

3、在装好原料后的模具外包裹一层5mm厚的碳毡,然后放入SPS炉腔中进行烧结,得到高致密WRe/TZM复合材料;

4、烧结的工艺为:施加30MPa的轴向压力,抽真空至10Pa时,开始进行烧结,具体工艺为:

升温速率:先以100℃/min的升温速率从室温升温至1200℃,再以30℃/min的升温速率升温至烧结温度1500℃停止升温,保温5min;保温结束后,将轴向压力降至0kN,随炉冷却至室温;

经测定,本实施例所得WRe/TZM梯度复合材料,WRe合金层致密度达到97.87%、TZM合金层致密度达到97.35%,界面扩散均匀,WRe合金层和TZM合金层维氏硬度分别为432.74HV

实施例3

本实施例按如下步骤制造CT机X射线管用高致密WRe/TZM复合材料:

1、称取WRe合金粉末,对WRe合金粉末进行高能球磨(QM-QM型球磨机;球料比20:1、转速300rpm);选用球磨10h后,完全形成W-Re固溶体,将平均粒径为1~2μm的WRe合金粉末作为WRe粉末合金层。对球磨后的WRe合金粉末和原料TZM合金粉末进行真空干燥并过筛;

2、在内径为Φ=30mm的模具上装好下压头,然后装入TZM合金粉末,采用手动液压机进行预压,压力为10MPa,保压2min后,装入WRe合金粉末,同样采用10MPa压力预压,最后装入上压头,将上压头和下压头压紧,同时使上下压头超出套模的高度一致;在样品与模具和压头之间加一层0.2mm厚的石墨纸隔开,防止样品和石墨发生反应,以便于脱模;

3、在装好原料后的模具外包裹一层5mm厚的碳毡,然后放入SPS炉腔中进行烧结,得到高致密WRe/TZM复合材料;

4、烧结的工艺为:施加30MPa的轴向压力,抽真空至10Pa时,开始进行烧结,具体工艺为:

升温速率:先以100℃/min的升温速率从室温升温至1200℃,再以30℃/min的升温速率升温至烧结温度1450℃停止升温,保温5min;保温结束后,将轴向压力降至0kN,随炉冷却至室温;

经测定,本实施例所得WRe/TZM梯度复合材料,WRe合金层致密度达到97.21%、TZM合金层致密度达到97.14%,界面扩散均匀,WRe合金层和TZM合金层维氏硬度分别为418.04HV

对比例1

除WRe合金粉末未进行高能球磨之外,以与实施例1相同的工艺制备WRe/TZM复合材料。

其中,WRe合金层致密度为91.20%、TZM合金层致密度为97.25%,WRe合金层和TZM合金层维氏硬度分别为310.80HV

- 一种WRe/TZM复合材料的制备方法

- 一种高致密度WRe/TZM梯度异形复合材料的一步SPS制备方法