一种气泡切割装置

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种气泡切割装置。

背景技术

根据传统气液传质双膜理论,在气液界面处存在着气膜和液膜,该双膜层结构是气体溶解到液体过程中阻力最大的部分,在气泡中,气体与气泡壁的液体之间也存在类似的双膜结构,因此,只要是形态稳定的气泡,无论是在液面上还是液面下,其内部的气体向周围液体溶解的过程必定是缓慢而微弱的。

为了对在液体中上浮的稳定气泡的壁膜的双膜结构进行物理破坏,可以对气泡进行切割,如中国专利CN206901853U《一种分层曝气装置》所公开的,通过设置多层“细纱格网,能将气泡切割的更多更细小”:气泡被切割后,破裂成更多小气泡,即单位体积的气体与液体之间的总接触面积增加了,可以适当提高溶解量;更重要的是:双膜结构一旦被破坏,气液之间的交融会更剧烈,溶解速度大大加快,直到再次形成稳定的、双膜结构完整的气泡为止;因此,为了提高溶解效率,需要对气泡进行不断的切割。

上述专利的技术方案中,虽然提到了对气泡“多层”切割的概念,但实际上它们是一层曝气装置上面加一层细纱格网(参见附图7),所以不能算是真正意义上的多层切割,尤其是对上层来说,切割的效果可能并不完全和理想。

此外,“细纱格网”适用于实验室或纯度较高的液体中的气体溶解;在工程应用的实际复杂环境中,可能存在一个致命缺陷,就是极易被杂物堵塞,而且堵塞之后还难以清理去除。

发明内容

针对现有技术里,细纱格网层数不足,对气泡的切割不充分,以及实际工程应用中易堵难清的缺陷,我们提供了一种密集多层气泡切割装置,它同时还可以具备防堵及易清理的功能,本发明是这样实现的:

所述的气泡切割装置:包含设置于基板或基架2上的多层气泡切割器1,它们整体设置于任何一种气泡发生装置的气泡出口3的上方;所述的气泡切割器可以是各种材质网格的经纬线,也可以是平行设置的单丝、刃口向下的刀片或其他薄片;每层所述切割器之间的层间距为切割器网格间距或丝间距的1-3倍;它们还可以错层设置,以提高切割效率;气泡发生装置发出的气泡,在上浮过程中,不断被所述的气泡切割器多次劈切,破裂成更多更小的不稳定气泡,提高溶解效率。

本发明还可以这样实现,所述的气泡切割装置,包含至少一块所述的基板2,所述的气泡切割器是平行设置的弹性单丝1,它们一端固定于所述的基板上,另一端悬空,因此,它们需要具备一定的刚度;在它们的外围设置有导流套管22,在它们的下方还设有冲刷气口33;当包含有多块所述基板时,它们可以成对设置,也可以共用一个导流套管;挂附了杂物的单丝,在气液流的冲刷下,会向上弯曲,冲刷气口和导流套管的设置可以增加气液流的流速和流量,进而增加对单丝的冲刷力度,最终将杂物冲刷掉。

本发明还可以这样实现,所述的冲刷气口33可以设置于气泡发生装置的气泡出口3的下方,它们可以共用同一根进气管,正常工作时,压力较低,只有气泡发生装置产生气泡,冲刷气孔被液体封闭;当需要冲刷时,增加进气压力,气体可以克服液位压力差,同时从下方出气孔更大的冲刷气口大量排出;所述的冲刷气口33上还可以设置一层弹性材料膜,膜上切割有气孔,该气孔在平时状态下因材料的弹性而自然封闭,只有在一定压力下,才会被气体冲开。

本发明还可以这样实现,所述的弹性单丝1可以向上倾斜设置,其与水平线的夹角α不超过60度;使杂物的挂附难度增加,即使挂上了,在气泡发生装置正常工作气液流的冲刷下,弹性单丝再向上小幅弯曲,杂物就会被冲刷掉;此时,冲刷气口33也可以取消,使结构和操控都更加简单。

本发明还可以这样实现,所述的气泡切割器的单丝线径或片厚不超过1.5mm,丝间距或网格间距为4-10mm,层数为3层以上,层间距4-30mm。

本发明还可以这样实现,所述的气泡切割器弹性单丝1的直径为0.1-0.3mm。

本发明还可以这样实现,由多个所述的气泡切割装置沿竖直方向叠加设置,每段导流套管之间要留有间隙,以利于液体的补充;所述的导流套管的下端外缘还可以设置导流罩或导流挡板21防止气泡外逸。

本发明还可以这样实现,在所述的导流套管22的上缘出口处,向内设置导流挡板21,可以将管内的液体向对面管外导出,液体可以从该导流挡板上方补入,气泡在越过该导流挡板末端之后会继续上浮,基本不受影响;同时,上面一层的管段下缘也有向外设置导流挡板21,可以完全防止气泡外逸;各管段既可以上下竖直对正排列,也可以按导流挡板的流向错层排列。

本技术方案,不仅实现了对气泡的多层切割,大幅提高了气体的溶解效率,其典型实施例的实测增氧动力效率可达32.379kg/kwh,远高于当前行业先进水平的近5kg/kwh。而且,其独有的防堵塞设计及其清理技术,大大拓展了本装置的适用范围,提升了实用性。

附图说明:

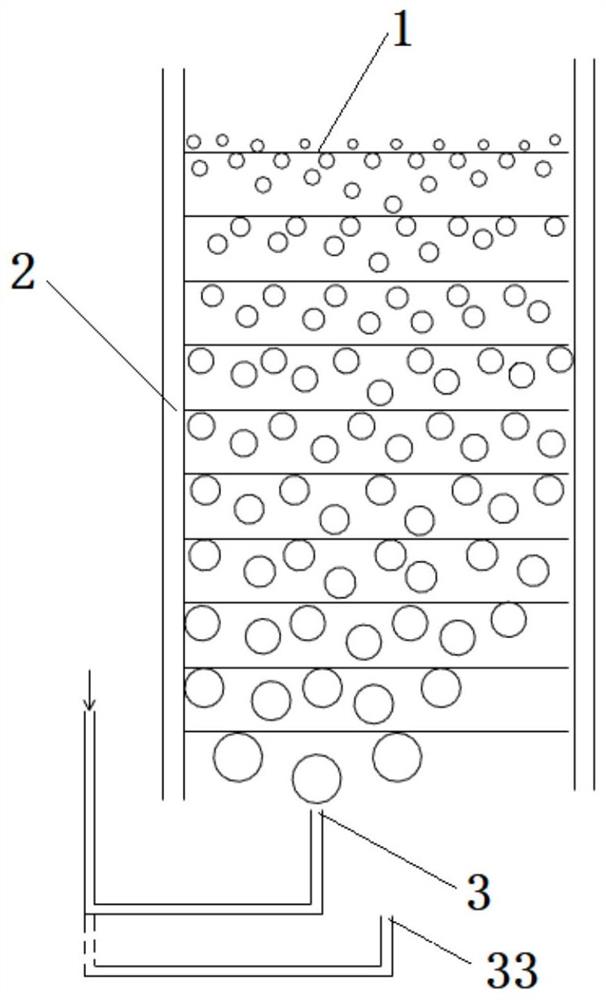

图1气泡切割装置侧视示意图

图2一端固定的弹性单丝实施例俯视示意图

图3气泡切割器错位设置的示意图

图4弹性单丝向上倾斜设置的示意图

图5背对背组合及多层叠加示意图

图6错层叠加及导流挡板设置示意图

图7对比文件《一种分层曝气装置》的附图

图中:

1-气泡切割器; 2-固定基板或基架; 21-导流罩或导流挡板;

22-导流套管; 3-气泡发生装置的气泡出口; 33冲刷气口。

具体实施方式:

下面结合说明书附图,对本发明的具体实施方式做详细说明:

如附图1所示,包含设置于基板或基架2上的多层气泡切割器1,它们整体设置于任何一种气泡发生装置的气泡出口3的上方;所述的气泡切割器可以是各种材质网格的经纬线,也可以是平行设置的单丝、刃口向下的刀片或其他薄片;每层所述切割器之间的层间距为切割器网格间距或丝间距的1-3倍;它们还可以错层设置,以提高切割效率;气泡发生装置发出的气泡,在上浮过程中,不断被所述的气泡切割器多次劈切,破裂成更多更小的不稳定气泡,提高溶解效率。

所述的气泡切割器1,最常见的是各种材质的网格,如附图7所示,对比文件《一种分层曝气装置》就是采用了“细纱格网”,但他们每层的网格相距甚远,中间还设置了曝气头等部件,而本技术方案的网格等是密集设置的,层间距与丝间距(或格间距)大致相当,最多不超过3倍,就切割效果而言更理想。

每层所述的气泡切割器可以错位设置(参见附图2),即相邻两层的切割器1,可以不是完全对齐的,它们可以偏离一定的距离,典型值可以偏离丝(或网格)间距的一半左右,这样如果有小气泡从下层的网格或丝线的中间穿过,则会正好被本层的网格或丝线从中间切割。

本技术方案所述之气泡切割装置,可以设置在任何形式的气泡发生装置的气泡出口上方,包括但不限于曝气管、曝气头、气提泵、射流增氧机、液气能增氧机等。

切割器是网格的话,可以先绷紧在圆形或方形或矩形或其他任意形状的框上,再架设于支架2上;如果是单丝,其端头可以固定在基板2上。本技术方案中未述及的各个部件之间以及与整套设备之间,都可以通过支架等连接件将各部分固定于液体环境中的相应位置;也可以通过浮箱等浮体使整套设备悬浮于液体表层指定深度的位置,还可以加上能驱动整套装置在液体环境中移动的动力机构等,诸如此类的各种常规固定、连接、浮动、牵引、移动、锚定等等方式,只要是本行业技术人员的惯常设置,未改变本装置主体技术方案的基本原理和设计思路,都应属于本技术方案的保护范围,故不作更多限制,也不再赘述。

虽然从实验效果来看,用网格切割气泡的效率是最高的,然而在实际工程应用中,网格却有着致命的缺陷——极易被杂物堵塞,特别是被头发丝等纤维状的杂物挂附、缠绕而难以去除。

如果它们采用平行设置的单丝,其切割气泡的能力虽然比网格略差,但被杂物挂附的几率会减少一半以上(在丝间距相同的情况下),使用刀片(刃口向下)或其他薄片的情况与单丝类似;

为了彻底解决堵塞问题,我们将单丝设计成半固定的:所述的气泡切割装置,包含至少一块所述的基板2,所述的气泡切割器是平行设置的弹性单丝1,它们一端固定于所述的基板上,另一端悬空,因此,它们需要具备一定的刚度;在它们的外围设置有导流套管22,在它们的下方还设有冲刷气口33;当包含有多块所述基板时,它们可以成对设置,也可以共用一个导流套管;挂附了杂物的单丝,在气液流的冲刷下,会向上弯曲,冲刷气口和导流套管的设置可以增加气液流的流速和流量,进而增加对单丝的冲刷力度,最终将杂物冲刷掉。

其工作原理是:多层平行单丝层层密集分布,气泡在从下至上穿行上浮的过程中必然被这些单丝层层切割。在工程环境中,液体中夹带的头发丝等纤维状杂物,会挂附在这些单丝上。单丝是一端悬空的,又有弹性,挂附了杂物的单丝在气液流的冲刷下,会向上弯曲并且越到末端弯曲的幅度越大。处于单丝末端的杂物会因难以挂附而被直接冲走;不在末端的,最终也会逐渐被冲向末端;摆脱杂物后的单丝回弹复位。有时候杂物挂附较牢或者逐渐积累较多时,可以开启所述的冲刷气口,释放出大量气体,加上导流套管的约束作用,气液流上冲的流速更快,冲刷力度更强,单丝上翘的幅度也更大,冲刷效果更好。

所述的冲刷气口33可以设置于气泡发生装置的气泡出口3的下方,它们可以共用同一根进气管(参见附图1),正常工作时,压力较低,只有气泡发生装置产生气泡,冲刷气孔被液体封闭;当需要冲刷时,增加进气压力,气体可以克服液位压力差,同时从下方出气孔更大的冲刷气口大量排出;所述的冲刷气口33上还可以设置一层弹性材料膜,膜上切割有气孔,该气孔在平时状态下因材料的弹性而自然封闭,只有在一定压力下,才会被气体冲开。

所述的弹性单丝,首先要求其具有一定的弹性,另外由于它工作时只能一端固定,所以还必须具备一定的刚度,目前最优选的材料是弹簧钢直条硬钢丝,它最细可以做到0.1mm,还具有良好的弹性和刚度;当然选用其他材料例如各种金属丝、塑料或各种高分子材料、陶瓷材料等等,只要能满足一定的弹性和刚度要求,也能完成本技术方案的主要功能,都应属于本技术方案的保护范围,故不做过多限制。

因为所述单丝有弹性和刚度的双重要求,从现实材料来看,其工作长度会受到一定限制,一般不会太长,因此在实际应用中可以将它们成对设置(参见附图3的上下相对设置、附图4的左右相对设置,以及附图5的背对背设置等),如果旁边再设置两块竖直挡板(附图3的竖直虚线部分)就构成了一个方形导流套管22;如果将基板2设置的更宽,构成的就会是一个矩形,甚至是一个长条形(长度不限);同时,两边的竖直挡板也可以作为基板2在上面设置气泡切割器。此外,还可以采用圆形的导流套管22(参见附图3中圆形虚线部分,而竖直虚线部分的左右挡板可以取消)。

进一步的,如附图4所示,所述的弹性单丝1可以向上倾斜设置,其与水平线的夹角α不超过60度;使杂物的挂附难度增加,即使挂上了,在气泡发生装置正常工作气液流的冲刷下,弹性单丝再向上小幅弯曲,杂物就会被冲刷掉;此时,冲刷气口33也可以取消,使结构和操控都更加简单。

上述各实施例中,所述的气泡切割器的单丝线径或片厚不超过1.5mm,丝间距或网格间距为4-10mm,层数为3层以上,层间距4-30mm。

显然,只要能满足工程上对刚度与弹性的要求,单丝或网格线的线径越小切割效果越好。进一步优选,所述的气泡切割器弹性单丝1的直径为0.1-0.3mm。典型实施例使用的线径是0.15mm。

丝间距或网格间距不能太大,不然大部分小气泡受到切割的几率会降低;也不能太小,太小了气泡不容易通过,产生气阻,因上升速度降低,气泡更容易融合成为大气泡,影响切割效率。

典型实施例实验数据实测及计算如下:

钢丝直径0.15毫米,工作长度90毫米,上下左右间距均为5毫米,无错位,单头固定于90*90毫米方管内,管段高度400毫米,数量1根;

实验气体为空气,流量0.209162立方/小时,实验液体为水,容积为12.401立方;进气管输入的带压气体压力15为60.5厘米水柱;

气体流量计读数:V

进气管压力:P

=ρgh+P

=5929+101325=107254kg/ms

气体功率:N=P

=107254kg/ms

=6.231517×ln1.058514kgm

实验水温:T=28.8℃

水体容积:V=12.401m

查得实验温度饱和溶氧值:C

查得20℃时饱和溶氧值:C

实测溶氧初始值C

实验用时t

氧转移系数:K

=ln[(7.716-0.56)/(7.716-0.805)]÷15×60/h

=0.139344459/h

20℃时氧转移系数:K

=0.139344459÷1.23208201=0.11309674/h

增氧能力:Q

=0.11309674/h×12.401m

=12.74884g/h

动力效率理想状态:E

风机效率:η=90%磁悬浮风机,水头及管路损失忽略:k≈0

实际动力效率:E

所述的气泡切割装置还可以多层叠加:由多个所述的气泡切割装置沿竖直方向叠加设置,每段导流套管之间要留有间隙,以利于液体的补充;所述的导流套管的下端外缘还可以设置导流罩或导流挡板21防止气泡外逸。

所述的管段之间的间隙决定了液体的补充量,如果间隙较小,补充的量不足,液体主要是从底部进入的,经过层层溶解之后,液体中的溶气量逐层增加,越到上面越高,气体继续溶解的难度会加大,溶解效率会有所降低,一般应尽量避免,但有个应用特例——在污水处理过程中,局部的高溶氧(DO)水可以引发短程硝化反硝化反应,对去除污水中的氮有着出乎意料的特别效果。

如果在每层管段之间,加大间隙,气液流在上升过程中因气提效应可以从周边吸入更多的新鲜液体,对总体溶解效率的提升都是很有帮助的。

更进一步,在所述的导流套管22的上缘出口处,向内设置导流挡板21,可以将管内的液体向对面管外导出,液体可以从该导流挡板上方补入,气泡在越过该导流挡板末端之后会继续上浮,基本不受影响;同时,上面一层的管段下缘也有向外设置导流挡板21,可以完全防止气泡外逸;各管段既可以上下竖直对正排列,也可以按导流挡板的流向错层排列。

参见附图6,导流挡板可以多块组合设置,其作用,一是导流,让管内溶解了气体的液体向外扩散,并补充新鲜液体进入上层导流套管;二是防止气泡向外散逸。其形式不胜枚举,不再赘述。

本文中所述的上下左右前后内外等方位,只是为了方便参照说明书附图对技术方案实施细节进行描述和说明,而不应作为对本技术方案的限制。

以上所述的是本发明的几种实施方式,篇幅所限,各实施方式之间的合理排列组合就不一一列举,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干组合、变形和改进,这些都属于本发明的保护范围。

- 一种气泡分散及切割装置及具有此装置的水处理装置

- 一种切割稳定的气泡膜切割机构