用于密封型材注射端部焊接的模具结构

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种用于在车窗的密封型材中进行端部焊接的模具结构。

本发明更具体地涉及一种用于在汽车工业中的所有车辆部件的移动和固定窗,包括具有端部模制件的动态密封件(例如门密封件)上,提供TPE/TPV/EPDM端部焊接的端部焊接模具。

背景技术

型材结构用于汽车工业中所有车辆部件的移动和固定窗。这些型材结构使窗户在其各自的通道和门上以最小的摩擦安静地运行和/或提供防尘、防水或隔音隔热。TPE/TPV/EPDM端部焊接设置在型材的端部。

在现有的应用中,首先在挤出生产线上制造型材,然后根据技术图纸在峻工生产线上对型材进行切割和卸料过程,以组装到车辆中。然后,根据产品数据将注射成型应用于型材的两端,然后产品呈现最终形状。

专利申请号US2017080791A1公开了类似生产方法的应用。所述专利申请基本上涉及型材及其制造方法。根据该专利申请,型材的端盖由热塑性材料制成,并通过焊接适配于整个型材中。注射成型装置用于生产与型材上的端盖狭槽相对应的端盖。

此应用程序和类似应用程序需要根据所使用的材料(TPE/TPV/EPDM)变换模具以及变换优选的热流道或冷流道系统。此外,还需要针对每种不同类型的生产更改配置。另外,如果需要维修或保养,则每个不同的产品都需要使用个别的备件。产品类型的变化导致安装时间延长和人工成本增加,而没有额外的产品增值。

因此,由于如上所述存在各种挑战,并且现有的应用无法就这些挑战提供令人满意的解决方案,因此相关的技术领域需要将进一步的改进。

发明内容

本发明涉及一种玻璃型材端部焊接模具,其中所述玻璃型材端部焊接模具满足上述要求,消除了所有缺点并带来了额外的好处。

本发明的主要目的是有效利用资源,从而降低了模制成型成本并生产出具有降低的总生产成本的端部焊接模具。

本发明的另一个目的是提供一种模具,其中所述模具消除了在基准转换期间对产品没有附加增值的人工劳动。

本发明的又一个目的是提供一种减少了安装和调整时间的模具。

本发明的另一个目的是提供一种模具,其中所述模具降低了职业事故的风险并提供了人体工程学上的益处。

本发明的另一个目的是提供一种模具,其中所述模具不再需要为不同的模具及其热流道和冷流道系统配备个别的备件,从而减少了备件的库存成本。

本发明的又一个目的是提供一种模具,其中就相同的基准值而言,所述模具提供更少的能量消耗,更少的热损失和更少的材料使用。

本发明的另一个目的是提供一种具有延长的经济寿命的模具。

本发明旨在提供一种模具,其中所述模具允许更快的模具设计和生产。

本发明涉及一种端部焊接模具,其通过使用由热流道系统或冷流道系统传递的材料糊剂,通过注射法在车辆的所有移动或固定的玻璃型材或诸如门密封件的动态密封件中提供端部焊接。所述端部焊接模具包括:至少一个模芯,该模芯可根据不同的端部焊接基准而变换;所述型材穿过该模芯,供所述热流道系统或冷流道系统传递的糊剂几何成形。

为了实现上述目的,本发明还包括底板,以在所述模芯和压力机之间建立接触。

为了实现上述目的,本发明还包括顶板,以在模芯的上部与压力机和热流道或冷流道系统之间建立接触。

为了实现上述目的,本发明进一步包括用于在模芯与顶板和底板之间建立接触的销。

为了实现上述目的,所述模芯包括互连的顶块和底块。

为了实现上述目的,所述模芯还包括型材通道;在所述顶部模块和底部模块之间限定的型材穿过所述型材通道。

通过结合以下附图阅读本发明的详细说明,将更清楚地理解本发明的结构特性,特征和所有益处。因此,通过结合附图阅读详细说明将最好地理解本发明。

附图说明

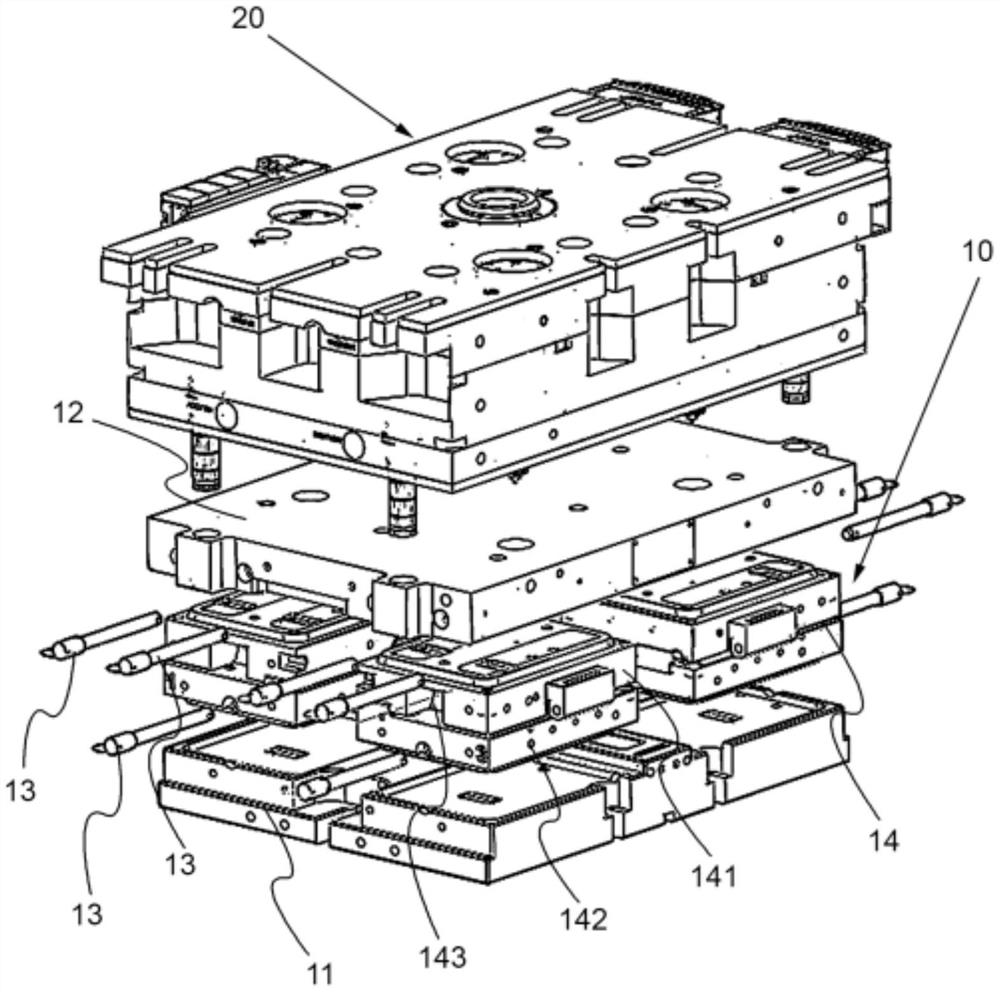

图1是本发明的端部焊接模具与压力机的整体图。

图2是本发明的端部焊接模具的详细视图。

图3.是冷流道系统的整体视图。

附图不必按比例绘制,并且可以省略对于理解本发明不是必需的细节。此外,如下所示,使用相同的附图标记来指代完全相同或具有完全相同功能的组件。

10 端部焊接模具

11 底板

12 顶板

13 销

14 模芯

141 顶块

142 底块

143 型材通道

20 热流道系统

30 冷流道系统

40 压力机

50 型材

具体实施方式

本发明的型材(50)端部焊接模具(10)的详细描述仅用于说明本发明的优选实施方式,而无意限制本公开的范围。

本发明的端部焊接模具(10)旨在用于通过注射法使安装在所有车辆中移动和固定窗中的型材(50)端部焊接成形。参考图1,与压力机(40)接触的端部焊接模具(10)用于使端部焊接成形。在端部焊接生产过程中,图2所示的热流道系统(20)或图3所示的冷流道系统(30)用于将某一定量的材料糊剂输送到端部焊接模具(10)。在使用TPE和TPV糊剂的情况下,所述热流道系统(20)与端部焊接模具(10)接触,而在使用EPDM的情况下,所述冷流道系统(30)与端部焊接模具(10)接触。

在图2中以详细视图示出的端部焊接模具(10)包括底板(11),与所述底板(11)大体上平行放置的顶板(12),在所述底板(11)和顶板(12)之间与之接触的优选两个模芯(14),以及使所述模芯(14)适配于底板(11)和顶板(12)、并且允许轻易组装/拆卸以及居中和基准操作的销(13)。优选使用球形销(13)。销(13)还用作防差错机构,以确保将模芯(14)放置在正确的狭槽中。模芯(14)接触底板(11),并且模芯(14)还将模具(10)连接到压力机(40)。模芯(14)通过顶板(12)与热流道系统(20)或冷流道系统(30)建立接触,并且顶板(12)也将模具(10)连接到压力机(40)。

模芯(14)可使注射区域几何成形,从而在型材(50)中产生端部焊接。模芯(14)包括彼此叠置的顶块(141)和底块(142)。在所述顶块(141)和底块(142)之间限定有型材通道(143)。型材(50)穿过所述型材通道(143)以进行端部焊接注射操作。模芯(14)的数量可根据所需的注射焊接进行更改。

作为端部焊接模具(10)的部件,根据注射焊接的几何形状以不同的形状和尺寸生产出模芯(14)。另一方面,底板(11)和顶板(12)总是以统一的方式生产生产成标准尺寸,适合于模芯(14)的标准装配点。因此,热流道系统(20)和冷流道系统(30)也可以以标准化的尺寸和设计来生产。

本发明的模具(10)不需要为每个端部焊接基准生产个别的底板(11)、顶板(12)、模具操作机构系统、热流道系统(20)或冷流道系统(30)。由于生产了与标准类型的底板(11)和顶板(12)兼容的模芯(14),并且安装过程简化了,因此端部焊接模具(10)可根据所有基准值进行调整。这使得与以前的应用相比,可以以20%的成本率为每个基准值生产模具(10),从而节省了制造成本。本发明的另一个优点是,它消除了在端部焊接模具(10)中进行基准转换期间对产品没有附加增值的人工劳动。除了模芯(14)以外,其他一切都保持不变,而不像传统的端部焊接模具那样移除模具并插入新的模具,从而节省了安装和调整的时间。因此,这也有助于减少模具设计和生产时间。本发明的端部焊接模具(10)降低了职业事故的风险并提供了人体工程学上的益处。此外,本发明也不需要为不同模具及其热流道系统和冷流道系统(20、30)配备个别的备件,从而减少了备件库存成本。更具体地,本发明使得可以减少引入多个热流道系统(20)和冷流道系统(30)。这种制造参数的优化还允许以更少的能量消耗、更少的热损失和最少的型材(50)材料使用来进行生产。

- 用于密封型材注射端部焊接的模具结构

- 用于模具冷却回路中的管道的端部的密封元件和密封套具及相关模具