一种金属件外观自动检测设备及检测方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及金属件外观检测技术领域,尤其涉及的是一种金属件外观自动检测设备及检测方法。

背景技术

目前金属材质的元件的外观检测,尤其是具有多个不同角度表面的金属件的外观检测,基本都是通过人工检测完成;现有金属件的外观检测通常是对表面光泽度、平面度、脏污、划痕、凹点、凸点、异色等多种复杂检测项目;在加上现有金属件的各检测表面之间角度复杂、空间和光线情况复杂,致使一直没有一种自动的金属件外观自动检测设备。

因此,现有技术中存在缺陷与不足,有待进一步改进和发展。

发明内容

鉴于上述现有技术的不足,本发明的目的在于提供一种金属件外观自动检测设备及检测方法,旨在解决现技术中金属件外观检测只能通过人工完成的问题。

本发明解决技术问题所采用的一技术方案如下:一种金属件外观自动检测设备,其包括:

机架;

碟盘上料装置,所述碟盘上料装置包括设置于所述机架上的满料碟盘上料机构、上料分盘机构、上料碟盘X轴位移机构、空料碟盘下料机构和上料YZ双轴真空取放料机构;

若干检测工位,所述检测工位设置于所述机架上,所述检测工位设置有检测相机、检测光源和棱镜;

中转翻转位移机构,所述中转翻转位移机构包括设置于所述机架上的Y轴中转组件、Z轴旋转取料组件、翻转组件和下料Y轴组件;

碟盘下料装置,所述碟盘下料装置包括设置于所述机架上的空碟盘上料机构、下料分盘机构、下料YZ双轴真空取放料机构、下料碟盘X轴位移机构和满碟盘下料机构;

其中,所述检测相机、检测光源和棱镜之间的相对角度可调节,所述碟盘上料装置和所述碟盘下料装置还包括若干碟盘,所述碟盘上设置有若干与所述金属件相适配的载料室,所述碟盘上料装置和碟盘下料装置分别设置于所述机架沿Y轴方向上的两端。

上述金属件外观自动检测设备,通过设置若干具有相对角度可调节的检测相机、检测光源和棱镜的检测工位,结合现有技术中的大数据分析技术,进而实现代替人工的自动检测;具体的,既实现对金属件外观表面图像特征的检测,又能通过所述棱镜的角度调节保障所述金属件的每一个空间狭小的检测表面都具有最佳的光线效果,显著的提升了金属件外观检测的效率和精准度;通过设置所述碟盘上料装置,实现了待检金属件的自动上料,通过设置所述中转翻转位移机构,实现了金属件在各个检测工位处的依次通过和角度调节,通过设置底盘下料装置,实现了对检测后的金属件的自动下料,并且将合格金属件和不良品分隔下料,进而显著了提升了金属件外观检测的自动化水平。

进一步的,所述金属件包括:本体,以及垂直设置于所述本体上且依次连接的第一侧壁、第二侧壁、第三侧壁和第四侧壁,所述第四侧壁上设置有缺口,所述本体上设置有A面和F面,所述第一侧壁上设置有B面和G面,所述第二侧壁上设置有E面和J面,所述第三侧壁上设置有D面和I面,所述第四侧壁上设置有C面和H面,其中,所述A面、B面、E面、D面和C面为所述金属件的外表面,所述F面、G面、J面、I面和H面为所述金属件的内表面;

所述检测工位包括沿Y轴方向上依次设置的第一检测工位、第二检测工位和第三检测工位,且所述第一检测工位设置于靠近所述碟盘上料装置的一侧;其中,所述第一检测工位用于检测所述J面、H面、C面和E面,所述第二检测工位用于检测所述B面、D面、G面、I面和F面,所述第三检测工位用于检测所述A面。

上述金属件外观自动检测设备,通过设置多个工位,进而可以对所述金属件不同检测部位,针对性设置检测工位,可以将每一检测工位针对不同检测工位的光学要求,针对性设置检测相机、检测光源和棱镜相对于待检金属件的位置参数和光学参数;有效的提升了金属件外观检测时的精度和效率;相对于由单一检测工位完成全部检测工作,有效的节约了对不同检测位置时,相机、光源和棱镜的参数调节时间,有效提升了金属件外观检测时的精度和效率。

进一步的,所述第一检测工位包括:

第一检测组件,所述第一检测组件包括第一检测支架,以及设置于所述第一检测支架上的第一面阵相机、第一线光源和第一棱镜,其中,所述第一棱镜沿Z轴方向设置于所述第一面阵相机的下方;

第二检测组件,所述第二检测组件包括第二检测支架,以及设置于所述第二检测支架上的第二面阵相机、第二线光源和第二棱镜,其中,所述第二棱镜沿Z轴方向设置于所述第二面阵相机的下方;

第三检测组件,所述第三检测组件包括第三检测支架,以及设置于所述第三检测支架上的第三面阵相机、第三线光源和第三棱镜,其中,所述第三棱镜沿Z轴方向设置于所述第三面阵相机的下方;

第四检测组件,所述第四检测组件包括第四检测支架,以及设置于所述第四检测支架上的第四面阵相机、第四线光源和第四棱镜,其中,所述第四棱镜沿Z轴方向设置于所述第四面阵相机的下方。

上述金属件外观自动检测设备,通过在所述第一检测工位上在具体设置多个检测组件,进而可以由单个检测组件针对性的检测所述金属件的一个检测表面,进而可以更加精准的针对性设置检测相机、检测光源和棱镜相对于待检金属件的位置参数和光学参数,同时通过所述棱镜可以使得在金属件的狭小的空间内,也能保障所述金属件在所述第一检测组件、第二检测组件、第三检测组件和第四检测组件处需要检测的面,都处于最佳的光学效果,有效的提升了金属件外观检测时的精度和效率。

进一步的,所述第二检测工位包括:

第五检测组件,所述第一检测组件包括第五检测支架,以及设置于所述第五检测支架上的第五面阵相机、第五线光源和第五棱镜,其中,所述第五棱镜沿Z轴方向设置于所述第五面阵相机的下方;

第六检测组件,所述第六检测组件包括第六检测支架,以及设置于所述第六检测支架上的第六面阵相机、第六线光源和第六棱镜,其中,所述第六棱镜沿Z轴方向设置于所述第六面阵相机的下方;

第七检测组件,所述第七检测组件包括第七检测支架,以及设置于所述第七检测支架上的第七面阵相机、第七线光源和第七棱镜,其中,所述第七棱镜沿Z轴方向设置于所述第七面阵相机的下方;

第八检测组件,所述第八检测组件包括第八检测支架,以及设置于所述第八检测支架上的第八面阵相机、第八线光源和第八棱镜,其中,所述第八棱镜沿Z轴方向设置于所述第八面阵相机的下方;

第九检测组件,所述第九检测组件包括第九检测支架,以及设置于所述第九检测支架上的第九面阵相机、第九线光源和第十线光源。

上述金属件外观自动检测设备,通过在所述第二检测工位上在具体设置多个检测组件,进而可以由单个检测组件针对性的检测所述金属件的一个检测表面,进而可以更加精准的针对性设置检测相机、检测光源和棱镜相对于待检金属件的位置参数和光学参数,同时通过所述棱镜可以使得在金属件的狭小的空间内,也能保障所述金属件在所述第六检测组件、第七检测组件、第八检测组件和第九检测组件处需要检测的面,都处于最佳的光学效果,有效的提升了金属件外观检测时的精度和效率。

进一步的,所述第三检测工位包括:

第十检测组件,所述第十检测组件包括第十检测支架,以及设置于所述第十检测支架上的第十线扫相机、第十一线光源和第十二线光源;

第十一检测组件,所述第十一检测组件包括第十一检测支架,以及设置于所述第十一检测支架上的第十一线扫相机、第十三线光源和第十四线光源;

第十二检测组件,所述第十二检测组件包括第十二检测支架,以及设置于所述第十二检测支架上的第十二面阵相机、第十五线光源和第十六线光源。

上述金属件外观自动检测设备,通过在所述第二检测工位上在具体设置多个检测组件,进而可以由单个检测组件针对性的检测所述金属件的一个检测表面,进而可以更加精准的针对性设置检测相机和检测光源相对于待检金属件的位置参数和光学参数,有效的提升了金属件外观检测时的精度和效率。

进一步的,所述Y轴中转组件包括第一Y轴丝杆导轨、第二Y轴丝杆导轨、第一物料载具和第二物料载具;所述第一Y轴丝杆导轨和第二Y轴丝杆导轨沿Y轴方向设置于所述机架上,所述第一物料载具滑动设置于所述第一Y轴丝杆导轨上,所述第二物料载具滑动设置于所述第二Y轴丝杆导轨上,其中,所述第一物料载具和第二物料载具上都设置有Z轴升降平台,以及若干设置于所述Z轴升降平台上的真空吸附平台,所述真空吸附平台上设置有与金属件适配的吸附腔;

所述Z轴旋转取料组件设置于所述第一检测工位和第二检测工位之间,且所述Z轴旋转取料组件位于所述第一Y轴丝杆导轨的一侧,所述Z轴旋转取料组件包括Z轴滑动平台,以及设置于所述Z轴滑动平台上的取料旋转传动件和若干真空旋转吸嘴,所述取料旋转传动件与所述真空旋转吸嘴连接,所述真空旋转吸嘴上设置有与所述金属件适配的真空吸附部;

所述翻转组件包括Z轴升降翻转支架,设置于所述Z轴升降翻转支架上的翻转传动件,以及设置于所述翻转传动件上的若干翻转真空吸嘴,其中,所述翻转真空吸嘴上设置有与所述金属件适配的翻转吸附部;

所述下料Y轴组件包括下料Y轴导轨,以及设置于所述下料Y轴导轨上的Y轴下料载具;所述Y轴下料载具包括下料载具支架,设置于所述下料载具支架上的下料旋转传动件,以及与所述下料旋转传动件连接的下料真空吸嘴,其中所述翻转真空吸嘴上设置有与所述金属件适配的下料吸附部;

其中,所述翻转组件设置有两组,所述翻转组件设置于所述第一Y轴丝杆导轨和第二Y轴丝杆导轨之间,所述翻转组件还设置于所述第二Y轴丝杆导轨与所述下料Y轴组件之间。

上述金属件外观自动检测设备,通过所述第一Y轴丝杆导轨和第二Y轴丝杆导轨,进而将金属件自所述碟盘上料装置转移至碟盘下料装置处,进而依次经过上述十二个检测组件,进行金属件的外观检测;通过设置第一物料载具和第二物料载具,进而实现同时承载若干待检的金属件沿Y轴方向依次经过十二个检测工位,对所述金属件的十个面进行检测;通过设置所述Z轴旋转取料组件,进而实现对所述第一物料载具和第二物料载具上的金属件进行角度调节,进而保障所述金属件在各个检测工位处于最佳的检测角度,保障所述金属件的外观检测精度;通过设置翻转组件,进而可以将所述第一物料载具上的金属件转移至所述第二物料载具上,并且将所述第一物料载具上的金属件转移至所述Y轴下料载具上,进而既可以实现所述金属件的转移,又能降低所述中转翻转位移机构在所述机架上的占用空间,提升所述机架上的利用率,有利于提升所述机架上空间利用率,进而为所述金属件外观自动检测设备的小型化提供了保障;通过设置所述Y轴下料载具为完成检测的金属件转移至所述碟盘下料装置提供了保障。

进一步的,所述第一检测组件用于检测所述J面,所述第二检测组件用于检测所述H面,所述第三检测组件用于检测所述C面,所述第四检测组件用于检测所述E面,所述第五检测组件用于检测所述B面,所述第六检测组件用于检测所述D面,所述第七检测组件用于检测所述G面,所述第八检测组件用于检测所述I面,所述第九检测组件用于检测所述F面,所述第十检测组件、第十一检测组件和第十二检测组件用于检测所述A面;

所述第一检测组件、第三检测组件、第五检测组件和第七检测组件设置于所述第一Y轴丝杆导轨沿X轴方向的一侧;所述第二检测组件、第四检测组件、第六检测组件和第八检测组件设置于所述第一Y轴丝杆导轨沿X轴方向的另一侧;所述第九检测组件设置于所述第一Y轴丝杆导轨背离所述碟盘上料装置一端,且所述第九检测组件沿Z轴方向设置于所述第一Y轴丝杆导轨上端,所述第九线光源和第十线光源沿X轴方向设置于所述第一Y轴丝杆导轨的两侧;所述第十检测组件、第十一检测组件和第十二检测组件沿Y轴方向依次设置于所述第二Y轴丝杆导轨上端。

上述金属件外观自动检测设备,各个检测组件针对性的检测金属件的一个面,进而可以由单个检测组件针对性的检测所述金属件的一个检测表面,进而可以更加精准的针对性设置检测相机和检测光源相对于待检金属件的位置参数和光学参数,有效的提升了金属件外观检测时的精度和效率;同时,通过控制各个检测组件相对所述第一Y轴丝杆导轨和第二Y轴丝杆导轨的位置,进而保障所述金属件由所述第一物料载具和第二物料载具承载通过各个检测组件时,相对各个检测组件上的检测相机、检测光源和/或棱镜的角度,进而保障所述金属件外观检测的精准度。

进一步的,所述机架包括碟盘上料部、检测工位部和碟盘下料部;所述碟盘上料装置设置于所述碟盘上料部上,所述检测工位和中转翻转位移机构设置于所述检测工位部中,所述碟盘下料装置设置于所述碟盘下料部上;

其中,所述检测工位部设置有保护窗板,所述保护窗板上设置有空气净化装置和预警装置。

上述金属件外观自动检测设备,通过在所述检测工位处设置保护窗板,进而可以避免外界环境光线干扰各个检测工位对金属件的外观检测;通过设置空气净化装置,进而可以避免空气中的灰尘干扰所述金属件的检测结构;通过设置所述预警装置,进而可以有效的提升所述金属件外观自动检测设备的安全性。

进一步的,所述金属件外观自动检测设备还包括:

控制组件,所述控制组件设置于所述机架上,所述控制组件包括:若干传感器,所述传感器设置于所述碟盘上料装置、检测工位、中转翻转位移机构和碟盘下料装置处;若干控制箱,所述控制箱设置于所述机架上,所述控制箱与所述碟盘上料装置、检测工位、中转翻转位移机构和碟盘下料装置电连接,且所述控制箱与所述传感器通讯连接;

角度调节机构,所述角度调节机构用于检测待检金属件形状,并自动调节所述检测相机、检测光源和棱镜的相对角度。

上述金属件外观自动检测设备,通过设置所述控制组件,进而有效保障了所述金属件外观检测设备的自动化运行,提升所述金属件外观检测设备的运行效率;同时,通过设置角度调节机构,进而可以在预先检测不同待检的金属件的外观,获知金属件每个检测表面的相对位置关系,进而可以针对性的自动调节每个检测工位中的检测相机、检测光源和/或棱镜的相对角度,显著的提升所述金属件外观自动检测设备的自动化和智能化水平,进一步解放劳动力,降低金属件外观检测的成本,提升所述金属件外观检测的精准度和效率。

本发明解决技术问题所采用的一技术方案如下:一种基于如上所述的金属件外观自动检测设备实现的金属件外观自动检测方法,其包括:

开启所述金属件外观自动检测设备,并将金属件上料至碟盘上料装置的碟盘上,且获取待检的金属件的ID信息;

所述碟盘上料装置将待检的金属件转移至所述中转翻转位移机构上;

所述中转翻转位移机构承载所述金属件依次经过各个所述检测工位进行AOI检测;

若AOI检测合格,判定所述金属件外观检测合格,并由碟盘下料装置转移至良品盒;

若AOI检测不合格,则进行人工复判;

当人工复判合格时,判定所述金属件外观检测合格,并由碟盘下料装置转移至良品碟盘;

当人工复判不合格时,则判定所述金属件外观检测不合格,并由碟盘下料装置转移至不良产品碟盘。

上述金属件外观自动检测方法,实现了由设备代替人工检测金属件外观,相对人工检测有效的提升了所述金属件的外观检测的效率和精准度;通过进行人工复测,进一步的保障对金属件的外观检测的精准度。

与现有技术相比,本发明提供了一种金属件外观自动检测设备及检测方法,所述金属件外观自动检测设备包括:机架;碟盘上料装置,所述碟盘上料装置包括设置于所述机架上的满料碟盘上料机构、上料分盘机构、上料碟盘X轴位移机构、空料碟盘下料机构和上料YZ双轴真空取放料机构;若干检测工位,所述检测工位设置于所述机架上,所述检测工位设置有检测相机、检测光源和棱镜;中转翻转位移机构,所述中转翻转位移机构包括设置于所述机架上的Y轴中转组件、Z轴旋转取料组件、翻转组件和下料Y轴组件;碟盘下料装置,所述碟盘下料装置包括设置于所述机架上的空碟盘上料机构、下料分盘机构、下料YZ双轴真空取放料机构、下料碟盘X轴位移机构和满碟盘下料机构;其中,所述检测相机、检测光源和棱镜之间的相对角度可调节,所述碟盘上料装置和所述碟盘下料装置还包括若干碟盘,所述碟盘上设置有若干与所述金属件相适配的载料室,所述碟盘上料装置和碟盘下料装置分别设置于所述机架沿Y轴方向上的两端。可以理解,通过设置若干具有相对角度可调节的检测相机、检测光源和棱镜的检测工位,结合现有技术中的大数据分析技术,进而实现代替人工的自动检测;具体的,既实现对金属件外观表面图像特征的检测,又能通过所述棱镜的角度调节保障所述金属件的每一个空间狭小的检测表面都具有最佳的光线效果,显著的提升了金属件外观检测的效率和精准度;通过设置所述碟盘上料装置,实现了待检金属件的自动上料,通过设置所述中转翻转位移机构,实现了金属件在各个检测工位处的依次通过和角度调节,通过设置底盘下料装置,实现了对检测后的金属件的自动下料,并且将合格金属件和不良品分隔下料,进而显著了提升了金属件外观检测的自动化水平。

附图说明

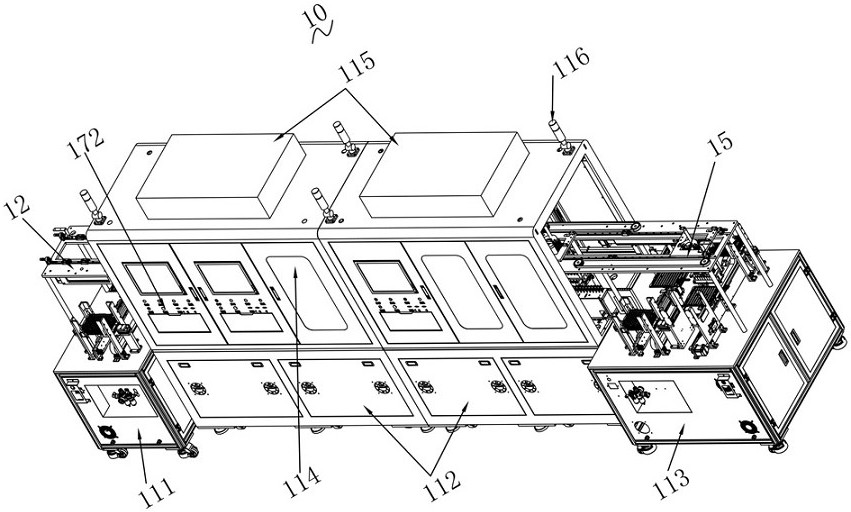

图1是本发明中提供的金属件外观自动检测设备的立体结构示意图;

图2是本发明中提供的金属件外观自动检测设备的一变形结构立体示意图;

图3是本发明中提供的金属件外观自动检测设备的另一视角立体结构示意图;

图4是本发明图2中A部放大示意图;

图5是本发明图2中B部放大示意图;

图6是本发明中待检测的金属件的立体结构示意图;

图7是本发明中待检测的金属件的另一视角的立体结构示意图;

图8是本发明中待检测的金属件的另一视角的立体结构示意图;

图9是本发明中提供的金属件外观自动检测设备的俯视示意图;

图10是本发明中提供的金属件外观自动检测设备的部分结构之间配合关系立体示意图;

图11是本发明图10中C部放大示意图;

图12是本发明图10中D部放大示意图;

图13是本发明中提供的金属件外观自动检测设备的部分结构之间配合关系另一视角的立体示意图;

图14是本发明中提供的金属件外观自动检测设备的第一物料载具的立体结构示意图;

图15是本发明中提供的金属件外观自动检测设备的Z轴旋转取料组件的立体结构示意图;

图16是本发明中提供的金属件外观自动检测设备的翻转组件的立体结构示意图;

图17是本发明中提供的金属件外观自动检测设备的翻转组件的另一视角的立体结构示意图;

图18是本发明中提供的金属件外观自动检测方法的流程示意图;

附图标记说明:

10、金属件外观自动检测设备;20、金属件;21、本体;22、第一侧壁;23、第二侧壁;24、第三侧壁;25、第四侧壁;27、缺口;261、A面;262、F面;263、B面;264、G面;265、E面;266、J面;267、D面;268、I面;269、C面;260、H面;11、机架;12、碟盘上料装置;13、检测工位;14、中转翻转位移机构;15、碟盘下料装置;16、碟盘;17、控制组件;111、碟盘上料部;112、检测工位部;113、碟盘下料部;114、保护窗板;115、空气净化装置;116、预警装置;121、满料碟盘上料机构;122、上料分盘机构;123、上料碟盘X轴位移机构;124、空料碟盘下料机构;125、上料YZ双轴真空取放料机构;134、第一检测工位;135、第二检测工位;136、第三检测工位;1341、第一检测组件;1342、第二检测组件;1343、第三检测组件;1344、第四检测组件;1345、第五检测组件;1346、第六检测组件;1347、第七检测组件;1348、第八检测组件;1349、第九检测组件;1340、第十检测组件;134a、第十一检测组件;134b、第十二检测组件;1310、第一面阵相机;1311、第二面阵相机;1312、第三面阵相机;1313、第四面阵相机;1314、第五面阵相机;1315、第六面阵相机;1316、第七面阵相机;1317、第八面阵相机;1318、第九面阵相机;1319、第十线扫相机;131a、第十一线扫相机;131b、第十二面阵相机;1320、第一线光源;1321、第二线光源;1322、第三线光源;1323、第四线光源;1324、第五线光源;1325、第六线光源;1326、第七线光源;1327、第八线光源;1328、第九线光源;1329、第十线光源;132a、第十一线光源;132b、第十二线光源;132c、第十三线光源;132d、第十四线光源;132e、第十五线光源;132f、第十六线光源;1331、第一棱镜;1332、第二棱镜;1333、第三棱镜;1334、第四棱镜;1335、第五棱镜;1336、第六棱镜;1337、第七棱镜;1338、第八棱镜;1370、第一检测支架;1371、第二检测支架;1372、第三检测支架;1373、第四检测支架;1374、第五检测支架;1375、第六检测支架;1376、第七检测支架;1377、第八检测支架;1378、第九检测支架;1379、第十检测支架;137a、第十一检测支架;137b、第十二检测支架;141、Y轴中转组件;142、Z轴旋转取料组件;143、翻转组件;144、下料Y轴组件;1411、第一Y轴丝杆导轨;1412、第二Y轴丝杆导轨;1413、第一物料载具;1414、第二物料载具;1415、Z轴升降平台;1416、真空吸附平台;1417、吸附腔;1421、Z轴滑动平台;1422、取料旋转传动件;1423、真空旋转吸嘴;1424、真空吸附部;1431、Z轴升降翻转支架;1432、翻转传动件;1433、翻转真空吸嘴;1434、翻转吸附部;1441、下料Y轴导轨;1442、Y轴下料载具;1443、下料载具支架;1446、下料旋转传动件;1444、下料真空吸嘴;1445、下料吸附部;151、空碟盘上料机构;152、下料分盘机构;153、下料YZ双轴真空取放料机构;154、下料碟盘X轴位移机构;155、满碟盘下料机构;161、载料室;171、传感器;172、控制箱。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、 “第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

目前金属材质的元件的外观检测,尤其是具有多个不同角度表面的金属件的外观检测,基本都是通过人工检测完成;现有金属件的外观检测通常是对表面光泽度、平面度、脏污、划痕、凹点、凸点、异色等多种复杂检测项目;在加上现有金属件的各检测表面之间角度复杂、空间和光线情况复杂,致使一直没有一种自动的金属件外观自动检测设备。本发明基于现有技术中金属件外观检测只能通过人工完成的问题,提供了一种金属件自动检测设备及检测方法,通过设置若干具有相对角度可调节的检测相机、检测光源和棱镜的检测工位,结合现有技术中的大数据分析技术,进而实现代替人工的自动检测;具体的,既实现对金属件外观表面图像特征的检测,又能通过所述棱镜的角度调节保障所述金属件的每一个空间狭小的检测表面都具有最佳的光线效果,显著的提升了金属件外观检测的效率和精准度;通过设置所述碟盘上料装置,实现了待检金属件的自动上料,通过设置所述中转翻转位移机构,实现了金属件在各个检测工位处的依次通过和角度调节,通过设置底盘下料装置,实现了对检测后的金属件的自动下料,并且将合格金属件和不良品分隔下料,进而显著了提升了金属件外观检测的自动化水平;具体烦请参阅下述实施例。

请结合参阅图1至图5,本发明第一实施例中提供了一种金属件外观自动检测设备10,所述金属件外观自动检测设备10用于对金属件20的外观进行自动检测;所述金属件外观自动检测设备10包括:机架11、碟盘上料装置12、若干检测工位13、中转翻转位移机构14和碟盘下料装置15;所述碟盘上料装置12包括设置于所述机架11上的满料碟盘上料机构121、上料分盘机构122、上料碟盘X轴位移机构123、空料碟盘下料机构124和上料YZ双轴真空取放料机构125;所述检测工位13设置于所述机架11上,所述检测工位13设置有检测相机、检测光源和棱镜;所述中转翻转位移机构14包括设置于所述机架11上的Y轴中转组件141、Z轴旋转取料组件142、翻转组件143和下料Y轴组件144;所述碟盘下料装置15包括设置于所述机架11上的空碟盘上料机构151、下料分盘机构152、下料YZ双轴真空取放料机构153、下料碟盘X轴位移机构154和满碟盘下料机构155;其中,所述检测相机、检测光源和棱镜之间的相对角度可调节,碟盘上料装置12和所述碟盘下料装置15还包括若干碟盘16,所述碟盘16上设置有若干与所述金属件20相适配的载料室161,所述碟盘上料装置12和碟盘下料装置15分别设置于所述机架11沿Y轴方向上的两端。

可以理解,待检的金属件20容置于所述碟盘16上,装满待检的金属件20的碟盘16设置于所述满料碟盘上料机构121上,然后由所述上料分盘机构122逐一将碟盘16转移至所述上料碟盘X轴位移机构123上,所述上料YZ双轴真空取放料机构125将所述上料碟盘X轴位移机构123上的碟盘16上的金属件20,转移至所述中转翻转位移机构14上,期间当所述上料碟盘X轴位移机构123上的碟盘16上没有金属件20之后,所述上料碟盘X轴位移机构123将空的碟盘16转移至所述空料碟盘下料机构124上,然后所述上料碟盘X轴位移机构123在此转移至所述满料碟盘上料机构121处,再次承载一满料碟盘16。所述中转翻转位移机构14承载所述金属件20依次经过各个检测工位13,进行外观检测;然后由所述中转翻转位移机构14转移至所述碟盘下料装置15上;具体的,所述金属件20由中转翻转位移机构14转移至所述下料YZ双轴真空取放料机构153,所述下料YZ双轴真空取放料机构153将完成检测的金属件20,转移至所述下料碟盘X轴位移机构154上的良品碟盘或不良品碟盘上,然后由所述下料分盘机构152将所述良品碟盘或不良品碟盘,转移至所述满碟盘下料机构155上,完成金属件20外观检测和分类下料,其中,所述下料碟盘X轴位移机构154上的良品碟盘或不良品碟盘,由所述下料分盘机构152自所述下料分盘机构152上转移而来。

可知,上述金属件外观自动检测设备10,通过设置若干具有相对角度可调节的检测相机、检测光源和棱镜的检测工位13,结合现有技术中的大数据分析技术,进而实现代替人工的自动检测;具体的,既实现对金属件20外观表面图像特征的检测,又能通过所述棱镜的角度调节保障所述金属件20的每一个空间狭小的检测表面都具有最佳的光线效果,显著的提升了金属件20外观检测的效率和精准度;通过设置所述碟盘上料装置12,实现了待检金属件20的自动上料,通过设置所述中转翻转位移机构14,实现了金属件20在各个检测工位13处的依次通过和角度调节,通过设置底盘下料装置,实现了对检测后的金属件20的自动下料,并且将合格金属件20和不良品分隔下料,进而显著了提升了金属件20外观检测的自动化水平。

请进一步结合参阅图6至图8,在另一些较佳的实施方式中,所述金属件20包括:本体21、第一侧壁22、第二侧壁23、第三侧壁24和第四侧壁25;第一侧壁22、第二侧壁23、第三侧壁24和第四侧壁25垂直设置于所述本体21上且依次连接,其中,所述第四侧壁25上设置有缺口27;所述本体21上设置有A面261和F面262,所述第一侧壁22上设置有B面263和G面264,所述第二侧壁23上设置有E面265和J面266,所述第三侧壁24上设置有D面267和I面268,所述第四侧壁25上设置有C面269和H面260,其中,所述A面261、B面263、E面265、D面267和C面269为所述金属件20的外表面,所述F面262、G面264、J面266、I面268和H面260为所述金属件20的内表面。可知,所述金属件20具有多个侧壁和检测表面。

所述检测工位13包括沿Y轴方向上依次设置的第一检测工位134、第二检测工位135和第三检测工位136,且所述第一检测工位134设置于靠近所述碟盘上料装置12的一侧;其中,所述第一检测工位134用于检测所述J面266、H面260、C面269和E面265,所述第二检测工位135用于检测所述B面263、D面267、G面264、I面268和F面262,所述第三检测工位136用于检测所述A面261。

可以理解,通过设置多个工位,进而可以对所述金属件20不同检测部位,针对性设置检测工位13,可以将每一检测工位13针对不同检测工位13的光学要求,针对性设置检测相机、检测光源和棱镜相对于待检金属件20的位置参数和光学参数;有效的提升了金属件20外观检测时的精度和效率;相对于由单一检测工位13完成全部检测工作,有效的节约了对不同检测位置时,检测相机、检测光源和棱镜的参数调节时间,有效提升了金属件20外观检测时的精度和效率。

请进一步结合参阅图9至图13,在另一些较佳的实施方式中,所述第一检测工位134包括:第一检测组件1341、第二检测组件1342、第三检测组件1343和第四检测组件1344;所述第一检测组件1341包括第一检测支架1370,以及设置于所述第一检测支架1370上的第一面阵相机1310、第一线光源1320和第一棱镜1331,其中,所述第一棱镜1331沿Z轴方向设置于所述第一面阵相机1310的下方;所述第二检测组件1342包括第二检测支架1371,以及设置于所述第二检测支架1371上的第二面阵相机1311、第二线光源1321和第二棱镜1332,其中,所述第二棱镜1332沿Z轴方向设置于所述第二面阵相机1311的下方;所述第三检测组件1343包括第三检测支架1372,以及设置于所述第三检测支架1372上的第三面阵相机1312、第三线光源1322和第三棱镜1333,其中,所述第三棱镜1333沿Z轴方向设置于所述第三面阵相机1312的下方;所述第四检测组件1344包括第四检测支架1373,以及设置于所述第四检测支架1373上的第四面阵相机1313、第四线光源1323和第四棱镜1334,其中,所述第四棱镜1334沿Z轴方向设置于所述第四面阵相机1313的下方。

可以理解,通过在所述第一检测工位134上在具体设置多个检测组件,进而可以由单个检测组件针对性的检测所述金属件20的一个检测表面,进而可以更加精准的针对性设置检测相机、检测光源和棱镜相对于待检金属件20的位置参数和光学参数,同时通过所述棱镜可以使得在金属件20的狭小的空间内,也能保障所述金属件20在所述第一检测组件1341、第二检测组件1342、第三检测组件1343和第四检测组件1344处需要检测的面,都处于最佳的光学效果,有效的提升了金属件20外观检测时的精度和效率。

在另一些较佳的实施方式中,所述第二检测工位135包括:第五检测组件1345、第六检测组件1346、第七检测组件1347、第八检测组件1348和第九检测组件1349;所述第一检测组件1341包括第五检测支架1374,以及设置于所述第五检测支架1374上的第五面阵相机1314、第五线光源1324和第五棱镜1335,其中,所述第五棱镜1335沿Z轴方向设置于所述第五面阵相机1314的下方;所述第六检测组件1346包括第六检测支架1375,以及设置于所述第六检测支架1375上的第六面阵相机1315、第六线光源1325和第六棱镜1336,其中,所述第六棱镜1336沿Z轴方向设置于所述第六面阵相机1315的下方;所述第七检测组件1347包括第七检测支架1376,以及设置于所述第七检测支架1376上的第七面阵相机1316、第七线光源1326和第七棱镜1337,其中,所述第七棱镜1337沿Z轴方向设置于所述第七面阵相机1316的下方;所述第八检测组件1348包括第八检测支架1377,以及设置于所述第八检测支架1377上的第八面阵相机1317、第八线光源1327和第八棱镜1338,其中,所述第八棱镜1338沿Z轴方向设置于所述第八面阵相机1317的下方;所述第九检测组件1349包括第九检测支架1378,以及设置于所述第九检测支架1378上的第九面阵相机1318、第九线光源1328和第十线光源1329。

可以理解,通过在所述第二检测工位135上在具体设置多个检测组件,进而可以由单个检测组件针对性的检测所述金属件20的一个检测表面,进而可以更加精准的针对性设置检测相机、检测光源和棱镜相对于待检金属件20的位置参数和光学参数,同时通过所述棱镜可以使得在金属件20的狭小的空间内,也能保障所述金属件20在所述第六检测组件1346、第七检测组件1347、第八检测组件1348和第九检测组件1349处需要检测的面,都处于最佳的光学效果,有效的提升了金属件20外观检测时的精度和效率。

在另一些较佳的,所述第三检测工位136包括:第十检测组件1340、第十一检测组件134a和第十二检测组件134b;所述第十检测组件1340包括第十检测支架1379,以及设置于所述第十检测支架1379上的第十线扫相机1319、第十一线光源132a和第十二线光源132b;所述第十一检测组件134a包括第十一检测支架137a,以及设置于所述第十一检测支架137a上的第十一线扫相机131a、第十三线光源132c和第十四线光源132d;所述第十二检测组件134b包括第十二检测支架137b,以及设置于所述第十二检测支架137b上的第十二面阵相机131b、第十五线光源132e和第十六线光源132f。

可以理解,通过在所述第二检测工位135上在具体设置多个检测组件,进而可以由单个检测组件针对性的检测所述金属件20的一个检测表面,进而可以更加精准的针对性设置检测相机和检测光源相对于待检金属件20的位置参数和光学参数,有效的提升了金属件20外观检测时的精度和效率。

请进一步结合参阅图9和图14,在另一些较佳的实施方式中,所述Y轴中转组件141包括第一Y轴丝杆导轨1411、第二Y轴丝杆导轨1412、第一物料载具1413和第二物料载具1414;所述第一Y轴丝杆导轨1411和第二Y轴丝杆导轨1412沿Y轴方向设置于所述机架11上,所述第一物料载具1413滑动设置于所述第一Y轴丝杆导轨1411上,所述第二物料载具1414滑动设置于所述第二Y轴丝杆导轨1412上,其中,所述第一物料载具1413和第二物料载具1414上都设置有Z轴升降平台1415,以及若干设置于所述Z轴升降平台1415上的真空吸附平台1416,所述真空吸附平台1416上设置有与金属件20适配的吸附腔1417。

可以理解,通过所述第一Y轴丝杆导轨1411和第二Y轴丝杆导轨1412,进而将金属件20自所述碟盘上料装置12转移至碟盘下料装置15处,进而依次经过上述十二个检测组件,进行金属件20的外观检测;通过设置第一物料载具1413和第二物料载具1414,进而实现同时承载若干待检的金属件20沿Y轴方向依次经过十二个检测工位13,对所述金属件20的十个面进行检测。

请进一步结合参阅图15,在另一些较佳的实施方式中,所述Z轴旋转取料组件142设置于所述第一检测工位134和第二检测工位135之间,且所述Z轴旋转取料组件142位于所述第一Y轴丝杆导轨1411的一侧,所述Z轴旋转取料组件142包括Z轴滑动平台1421,以及设置于所述Z轴滑动平台1421上的取料旋转传动件1422和若干真空旋转吸嘴1423,所述取料旋转传动件1422与所述真空旋转吸嘴1423连接,所述真空旋转吸嘴1423上设置有与所述金属件20适配的真空吸附部1424。

可以理解,通过设置所述Z轴旋转取料组件142,进而实现对所述第一物料载具1413和第二物料载具1414上的金属件20进行角度调节,进而保障所述金属件20在各个检测工位13处于最佳的检测角度,保障所述金属件20的外观检测精度。

请进一步结合参阅图16和图17,在另一些较佳的实施方式中,所述翻转组件143包括Z轴升降翻转支架1431,设置于所述Z轴升降翻转支架1431上的翻转传动件1432,以及设置于所述翻转传动件1432上的若干翻转真空吸嘴1433,其中,所述翻转真空吸嘴1433上设置有与所述金属件20适配的翻转吸附部1434;所述翻转组件143设置有两组,所述翻转组件143设置于所述第一Y轴丝杆导轨1411和第二Y轴丝杆导轨1412之间,所述翻转组件143还设置于所述第二Y轴丝杆导轨1412与所述下料Y轴组件144之间。

可以理解,通过设置翻转组件143,进而可以将所述第一物料载具1413上的金属件20转移至所述第二物料载具1414上,并且将所述第一物料载具1413上的金属件20转移至所述Y轴下料载具1442上,进而既可以实现所述金属件20的转移,又能降低所述中转翻转位移机构14在所述机架11上的占用空间,提升所述机架11上的利用率,有利于提升所述机架11上空间利用率,进而为所述金属件外观自动检测设备10的小型化提供了保障;

请进一步结合参阅图10,在另一些较佳的实施方式中,所述下料Y轴组件144包括下料Y轴导轨1441,以及设置于所述下料Y轴导轨1441上的Y轴下料载具1442;所述Y轴下料载具1442包括下料载具支架1443,设置于所述下料载具支架1443上的下料旋转传动件1446,以及与所述下料旋转传动件1446连接的下料真空吸嘴1444,其中所述翻转真空吸嘴1433上设置有与所述金属件20适配的下料吸附部1445。

可以理解,通过设置所述Y轴下料载具1442为完成检测的金属件20转移至所述碟盘下料装置15提供了保障。

在另一些较佳的实施方式中,所述第一检测组件1341用于检测所述J面266,所述第二检测组件1342用于检测所述H面260,所述第三检测组件1343用于检测所述C面269,所述第四检测组件1344用于检测所述E面265,所述第五检测组件1345用于检测所述B面263,所述第六检测组件1346用于检测所述D面267,所述第七检测组件1347用于检测所述G面264,所述第八检测组件1348用于检测所述I面268,所述第九检测组件1349用于检测所述F面262,所述第十检测组件1340、第十一检测组件134a和第十二检测组件134b用于检测所述A面261;所述第一检测组件1341、第三检测组件1343、第五检测组件1345和第七检测组件1347设置于所述第一Y轴丝杆导轨1411沿X轴方向的一侧;所述第二检测组件1342、第四检测组件1344、第六检测组件1346和第八检测组件1348设置于所述第一Y轴丝杆导轨1411沿X轴方向的另一侧;所述第九检测组件1349设置于所述第一Y轴丝杆导轨1411背离所述碟盘上料装置12一端,且所述第九检测相机组件1349沿Z轴方向设置于所述第一Y轴丝杆导轨1411上端,所述第九线光源1328和第十线光源1329沿X轴方向设置于所述第一Y轴丝杆导轨1411的两侧;所述第十检测组件1340、第十一检测组件134a和第十二检测组件134b沿Y轴方向依次设置于所述第二Y轴丝杆导轨1412上端。

可以理解,各个检测组件针对性的检测金属件20的一个面,进而可以由单个检测组件针对性的检测所述金属件20的一个检测表面,即所述金属件外观自动检测设备10对所述金属件20进行外观检测时,将所述金属件20分隔为多个检测区域(例如A到J十个面),进而可以有效提升每个区域的检测精度;相对于现有技术中拍摄一个金属件的外观整体,可以高精度获取各个面的图像,有效表面整体外观图像各个区域的精度,更加精准的针对性设置检测相机和检测光源相对于待检金属件20的位置参数和光学参数,有效的提升了金属件20外观检测时的精度和效率;同时,通过控制各个检测组件相对所述第一Y轴丝杆导轨1411和第二Y轴丝杆导轨1412的位置,进而保障所述金属件20由所述第一物料载具1413和第二物料载具1414承载通过各个检测组件时,相对各个检测组件上的检测相机、检测光源和/或棱镜的角度,进而保障所述金属件20外观检测的精准度。

在另一些较佳的实施方中,所述机架11包括碟盘上料部111、检测工位部112和碟盘下料部113;所述碟盘上料装置12设置于所述碟盘上料部111上,所述检测工位13和中转翻转位移机构14设置于所述检测工位部112中,所述碟盘下料装置15设置于所述碟盘下料部113上;其中,所述检测工位部112设置有保护窗板114,所述保护窗板114上设置有空气净化装置115和预警装置116。

可以理解,通过在所述检测工位13处设置保护窗板114,进而可以避免外界环境光线干扰各个检测工位13对金属件20的外观检测;通过设置空气净化装置115,进而可以避免空气中的灰尘干扰所述金属件20的检测结构;通过设置所述预警装置116,进而可以有效的提升所述金属件外观自动检测设备10的安全性。

可以理解,所述金属件外观自动检测设备10还包括:控制组件17,所述控制组件17设置于所述机架11上;所述控制组件17包括:若干传感器171和若干控制箱172;所述传感器171设置于所述碟盘上料装置12、检测工位13、中转翻转位移机构14和碟盘下料装置15处;所述控制箱172设置于所述机架11上,所述控制箱172与所述碟盘上料装置12、检测工位13、中转翻转位移机构14和碟盘下料装置15电连接,且所述控制箱172与所述传感器171通讯连接。

可以理解,通过设置所述控制组件17,进而有效保障了所述金属件20外观检测设备的自动化运行,提升所述金属件20外观检测设备的运行效率。

在另一些较佳的实施方式中,所述金属件外观自动检测设备10还包括角度调节机构;所述角度调节机构用于检测待检金属件形状,并自动调节所述检测相机、检测光源和棱镜的相对角度。

可以理解,通过设置角度调节机构,进而可以在预先检测不同待检的金属件的外观,获知金属件每个检测表面的相对位置关系,进而可以针对性的自动调节每个检测工位13中的检测相机、检测光源和/或棱镜的相对角度,显著的提升所述金属件外观自动检测设备10的自动化和智能化水平,进一步解放劳动力,降低金属件外观检测的成本,提升所述金属件外观检测的精准度和效率。

具体的,所述角度调节机构包括预检相机、控制器和角度调节组件;所述预检相机设置于所述碟盘上料装置12处,用于获取所述碟盘中的待检金属件的外观形状,并传输至所述控制器,所述控制器依据所述金属件20各个检测表面的大小和相对位置关系,控制所述角度调节组件运行,调节所述检测相机、检测光源和棱镜之间的相对位置关系,实现不同金属件20外观检测时检测工位13的自动调节,显著的提升所述金属件外观自动检测设备的自动化和智能化水平,进一步解放劳动力,降低金属件外观检测的成本,提升所述金属件外观检测的精准度和效率。

进一步的,所述角度调节组价包括但不仅限于转送电机、气缸等;即所述面阵相机、所述线光源、所述线扫相机和所述棱镜,都可以相对所述检测支架转动;所述检测支架也可以设置为单轴支架、双轴支架或三轴支架中的任一种。

在一些具体实施例中,待检的金属件20容置于所述碟盘16上,所述装满待检的金属件20的碟盘16设置于所述满料碟盘上料机构121上,然后由所述上料分盘机构122逐一将碟盘16转移至所述上料碟盘X轴位移机构123上,所述上料YZ双轴真空取放料机构125将所述上料碟盘X轴位移机构123上的碟盘16上的金属件20,转移至所述中转翻转位移机构14上的Y轴中转组件141上的第一物料载具1413上,期间当所述上料碟盘X轴位移机构123上的碟盘16上没有金属件20之后,所述上料碟盘X轴位移机构123将空的碟盘16转移至所述空料碟盘下料机构124上,然后所述上料碟盘X轴位移机构123在此转移至所述满料碟盘上料机构121处,再次承载一满料碟盘16。

所述中转翻转位移机构14的所述第一Y轴丝杆导轨1411带动所述第一物料载具1413依次经过所述第一检测组件1341,对所述金属件20的J面266进行检测;然后再经过所述第一检测组件1341,对所述金属件20的H面260进行检测;然后再经过所述第三检测组件1343,对所述金属件20的C面269进行检测;然后再经过所述第四检测组件1344,对所述金属件20的E面265进行检测;然后,所述第一物料载具1413到达所述Z轴旋转取料组件142处,由所述Z轴旋转取料组件142的真空旋转吸嘴1423吸取所述金属件20,并由所述取料旋转传动件1422带动转动,然后再讲所述金属件20放置于所述第一物料载具1413上;然后再经过所述第五检测组件1345,对所述金属件20的B面263进行检测;然后再经过所述第六检测组件1346,对所述金属件20的D面267进行检测;然后再经过所述第七检测组件1347,对所述金属件20的G面264进行检测;然后再经过所述第八检测组件1348,对所述金属件20的I面268进行检测;然后再经过所述第九检测组件1349,对所述金属件20的F面262进行检测;之后所述第一物料载具1413到达所述第一Y轴丝杆导轨1411的端部,由所述翻转组件143将所述金属件20转移至所述第二物料载具1414上;然后在依次经过所述所述第十检测组件1340、第十一检测组件134a和第十二检测组件134b,对所述金属件20A面261进行检测,且所述第二物料载具1414到达所述第二Y轴丝杆导轨1412的端部。

然后,再由所述翻转组件143将所述金属件20转移至所述下料Y轴组件144的Y轴下料载具1442上,然后移动至所述碟盘下料装置15处,由所述碟盘下料装置15进行分类下料;具体的,所述金属件20由中转翻转位移机构14转移至所述下料YZ双轴真空取放料机构153,所述下料YZ双轴真空取放料机构153将完成检测的金属件20,转移至所述下料碟盘X轴位移机构154上的良品碟盘或不良品碟盘上,然后由所述下料分盘机构152将所述良品碟盘或不良品碟盘,转移至所述满碟盘下料机构155上,完成金属件20外观检测和分类下料,其中,所述下料碟盘X轴位移机构154上的良品碟盘或不良品碟盘,由所述下料分盘机构152自所述下料分盘机构152上转移而来。

可以理解,本实施了通过所述金属件外观自动检测设备10对金属件20进行外观自动检测,进而可以实现所述金属件20外观检测的自动化,显著的提升了所述金属件20的外观检测的效率和精准度。

请结合参阅图18,本发明解的第二实施例中还提供了一种基于本发明上述实施例中所述的金属件外观自动检测设备实现的金属件外观自动检测方法;所述金属件外观自动方法包括:

步骤S11、开启所述金属件外观自动检测设备,并将金属件上料至碟盘上料装置的碟盘上,且获取待检的金属件的ID信息;

步骤S12、所述碟盘上料装置将待检的金属件转移至所述中转翻转位移机构上;

步骤S13、所述中转翻转位移机构承载所述金属件依次经过各个所述检测工位进行AOI检测;

步骤S131、若AOI检测合格,判定所述金属件外观检测合格,并由碟盘下料装置转移至良品盒;

步骤S132、若AOI检测不合格,则进行人工复判;

步骤S1321、当人工复判合格时,判定所述金属件外观检测合格,并由碟盘下料装置转移至良品碟盘;

步骤S1322、当人工复判不合格时,则判定所述金属件外观检测不合格,并由碟盘下料装置转移至不良产品碟盘。

可以理解,本发明中提供个金属件外观自动检测方法,通过采用本发明上述实施例中所提供的金属件外观检测设备,实现了由设备代替人工检测金属件外观,相对人工检测有效的提升了金属件的外观检测的效率和精准度;通过进行人工复测,进一步的保障对金属件的外观检测的精准度。需要说明的是,本发明中的提供的的金属件外观检测方法,在检测所述金属件的外观时,会保存并学习每个金属件外观检测过程,利用现有大数据技术,建立数据库,将数据库、AOI和CCD技术结合,更进一步的提升所述金属件外观检测的精准度。

综上所述,本发明中提供的一种金属件外观自动检测设备及检测方法,所述金属件外观自动检测设备包括:机架;碟盘上料装置,所述碟盘上料装置包括设置于所述机架上的满料碟盘上料机构、上料分盘机构、上料碟盘X轴位移机构、空料碟盘下料机构和上料YZ双轴真空取放料机构;若干检测工位,所述检测工位设置于所述机架上,所述检测工位设置有检测相机、检测光源和棱镜;中转翻转位移机构,所述中转翻转位移机构包括设置于所述机架上的Y轴中转组件、Z轴旋转取料组件、翻转组件和下料Y轴组件;碟盘下料装置,所述碟盘下料装置包括设置于所述机架上的空碟盘上料机构、下料分盘机构、下料YZ双轴真空取放料机构、下料碟盘X轴位移机构和满碟盘下料机构;其中,所述检测相机、检测光源和棱镜之间的相对角度可调节,所述碟盘上料装置和所述碟盘下料装置还包括若干碟盘,所述碟盘上设置有若干与所述金属件相适配的载料室,所述碟盘上料装置和碟盘下料装置分别设置于所述机架沿Y轴方向上的两端。可以理解,通过设置若干具有相对角度可调节的检测相机、检测光源和棱镜的检测工位,结合现有技术中的大数据分析技术,进而实现代替人工的自动检测;具体的,既实现对金属件外观表面图像特征的检测,又能通过所述棱镜的角度调节保障所述金属件的每一个空间狭小的检测表面都具有最佳的光线效果,显著的提升了金属件外观检测的效率和精准度;通过设置所述碟盘上料装置,实现了待检金属件的自动上料,通过设置所述中转翻转位移机构,实现了金属件在各个检测工位处的依次通过和角度调节,通过设置底盘下料装置,实现了对检测后的金属件的自动下料,并且将合格金属件和不良品分隔下料,进而显著了提升了金属件外观检测的自动化水平。

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种金属件外观自动检测设备及检测方法

- 一种LED贴片支架外观缺陷自动检测设备及检测方法