一种三元低共熔溶剂体系制备改性纳米纤维素的方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明属于木质纤维素材料领域,特别涉及一种三元低共熔溶剂体系制备改性纳米纤维素的方法。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

近年来,在可持续材料和化学生产领域,从天然纤维素纤维中分离出纳米尺寸的纤维素纤维已经引起了广泛兴趣。纤维素纳米纤丝(CNF)与其他微米尺寸的同类相比,表现出更好的性能,包括高刚度和强度以及更大的表面积。纳米纤维素的优越性能可用于生产柔性、轻量化的绿色电子产品。纳米纤维素材料也是可利用的生物降解化学物质的来源。制备未改性纳米纤维素的几种方法,包括纯机械法、酶法和溶剂预处理法。然而,在CNF制备前对天然纤维素纤维进行化学改性,可以提高纳米纤维素的质量(如更均匀的粒径分布),并提高其性能,如离子交换能力,稳定性及分散性。此外,化学预处理可以显著降低CNF在制备过程中的能耗。

在化学合成和材料合成过程中,溶剂是化学污染和废物的主要来源之一。尽管传统的分子溶剂具有吸热作用并提供均匀的反应条件,但它们通常是挥发性的、可燃的、有毒的或其他有害的。离子液体等新型溶剂体系已被提出作为传统溶剂的环保替代品。低共熔溶剂(DESs)是离子液体类似物(有时被归类为离子液体的一个亚类),被认为是传统分子溶剂的潜在替代品。与离子液体类似,DESs具有较低的蒸汽压,表现出良好的溶解潜力,并且在一定情况下是可回收的。DESs被研究为有机合成和生物质处理中的溶剂、试剂和催化剂。

DES可以润胀甚至溶解纤维素,所以DES处理可以作为制备纳米纤维素的有效预处理手段,既可以引入表面功能基团,通过工艺条件的调整来控制最终产品的形貌,又可以降低后续机械处理的能耗;与离子液体相比,DES是一种更加绿色和安全的溶剂,也比较容易回收和回用,从而确保纳米纤维素制备过程的清洁,并降低生产成本。利用低共熔溶剂改性CNF是一种化学接枝改性的方法,其不仅具有化学接枝改性方法的优良特性,而且具有操作简单,成本低,对环境的污染小,使用过的低共熔溶剂可回收等优点,适于改性CNF的工业化生产,具有广阔的应用前景。

发明内容

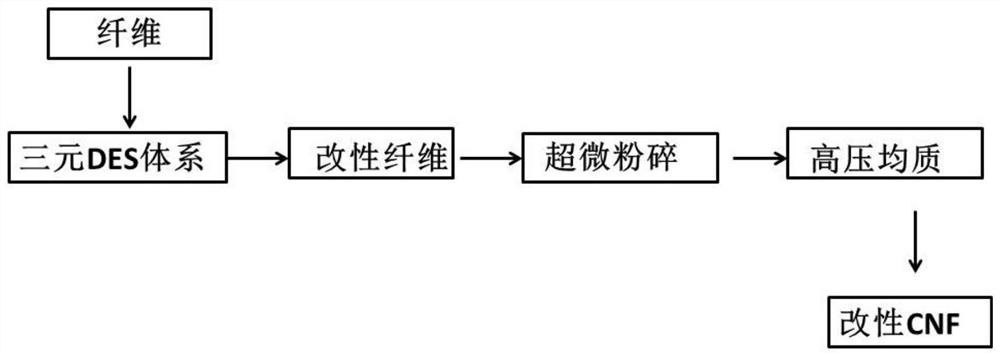

为了解决当前改性CNF制备技术的缺点和不足,本发明提供一种新型三元低共熔溶剂体系制备改性纳米纤维素的方法。本发明所述方法将低共熔溶剂润胀及改性预处理和超微粉碎及高压均质处理有效结合制备改性CNF,与传统的方法相比,本方法操作简单,能量损耗低,环境污染小,能有效地改善改性CNF的制备技术。

为实现上述技术目的,本发明采用如下技术方案:

本发明的第一个方面,提供了一种三元低共熔溶剂体系制备改性纳米纤维素的方法,包括:

采用三元低共熔溶剂对纸浆原料进行预处理;中止反应,从混合液体分离出;

将所述纸浆纤维进行超微粉碎、高压均质,得到改性纳米纤维素。

研究发现:现有的高压均质制备CNF方法存在浆料易堵塞机器,能耗过高的问题,限制了其工业化推广。为此,本发明进行长期的分析和实验摸索发现:采用的“超微粉碎、高压均质”处理替代单一的高压均质处理主要有两个优势:1.超微粉碎后均质处理可实现CNF较高浓度制备(1%)且在高压均质过程中不会造成浆料堵塞机器等情况。2.均质前进行超微粉碎预处理可明显降低整个制备过程的能耗,因相同工作时间下高压均质机能耗是超微粉碎机的能耗的1000倍左右。

本发明的第二个方面,提供了任一上述的方法制备的改性纳米纤维素。

本发明利用低共熔溶剂改性预处理纸浆原料,在润胀纤维素的同时实现了磺化改性处理,极大地降低了后续的超微粉碎机及高压均质机处理的能量损耗,并成功制备改性效果较好的磺化CNF。

本发明的第三个方面,提供了上述的改性纳米纤维素在可持续材料、化学生产以及绿色电子产品领域中的应用。

由于本发明制备的改性纳米纤维素具有较好的磺化效果且能量损耗低,因此,有望在可持续材料、化学生产以及绿色电子产品领域中得到广泛的应用。

本发明的有益效果在于:

(1)本发明利用低共熔溶剂改性预处理纸浆原料,在润胀纤维素的同时实现了磺化改性处理,极大地降低了后续的超微粉碎机及高压均质机处理的能量损耗,并成功制备改性效果较好的磺化CNF。

(2)本发明制备方法操作简单,成本低,绿色环保,不使用任何外部溶剂,仅通过低共熔溶剂预处理和机械处理就可得到高性能和高得率的改性CNF,降低了能量损耗,扩大了CNF的应用范围,且使用过的低共熔溶剂可通过旋蒸等方法回收,因而可循环使用,有利于改性CNF的工业化生产。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

图1为本发明的实验流程图。

图2为本发明实施例4提供的改性CNF的扫描电镜图。

具体实施方式

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

如前所述,传统的化学改性CNF的方法操作复杂,成本高,且存在环境污染问题。

鉴于此,本发明的一个具体实施方式中,提供一种基于反应性低共熔溶剂的改性纳米纤维素制备方法,所述方法包括:

(1)低共熔溶剂制备:以氨基磺酸、尿素、氯化胆碱合成低共熔溶剂;

(2)低共熔溶剂预处理:将纸浆原料加入到步骤(1)的低共熔溶剂体系中;

(3)分离处理后的纸浆纤维:向步骤(2)中的反应体系加入去离子水终止反应,然后将纸浆纤维洗涤过滤出来;

(4)超微粉碎机处理:将步骤(3)分离出的纸浆纤维配制成一定浆浓的纤维悬浮液,然后用超微粉碎机进行粉碎处理。

(5)高压均质处理:将步骤(4)超微粉碎后得到的浆料进行一定次数的高压均质处理,得到磺化改性的CNF。

本发明的又一具体实施方式中,将氨基磺酸、尿素及氯化胆碱混合的摩尔比为1:2:1~1:3:1,反应温度为50~60℃,混合时间为0.5~2h;

本发明的又一具体实施方式中,所述的纸浆原料为漂白化学桉木浆;

所述的漂白化学桉木浆的纤维素含量为84~86%;

所述的纸浆原料在加入低共熔溶剂前先进行干燥处理;

所述干燥处理条件为:在40~60℃下干燥24~26h;

所述的低共熔溶剂预处理的纸浆原料纤维素与氨基磺酸的摩尔比为1:6~1:15,预处理温度为90~100℃,预处理时间为0.5~2h。

本发明的又一具体实施方式中,所述的浆液浓度为0.8~1.0%;

所述的利用超微粉碎机处理的次数为1~5次;

所述的利用高压均质机处理的次数为1~5次;

所述的改性CNF为磺化CNF。

本发明的又一具体实施方式中,提供上述改性方法得到的磺化CNF。

本发明的又一具体实施方式中,提供上述磺化CNF在生产柔性、轻量化的绿色电子产品、塑料、包装、造纸、医药等领域的应用。

下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

实施例1

(1)烘箱干燥:将漂白化学桉木浆在40℃下烘箱干燥24h;

(2)低共熔溶剂制备:将氨基磺酸、尿素及氯化胆碱以1:2:1的摩尔比混合,采用水浴加热的方式在50℃下混合2h;

(3)低共熔溶剂预处理:将干燥后的漂白化学桉木浆加入到低共熔溶剂体系中,漂白化学桉木浆纤维素与氨基磺酸的摩尔比为1:10,并在100℃下处理0.5h;

(4)分离处理后的浆料纤维:向步骤(3)中的反应体系加入去离子水终止反应,然后将纸浆纤维洗涤过滤出来;

(5)超微粉碎机处理:将步骤(4)分离出的纸浆纤维配制成1.0%浆浓,然后用超微粉碎机进行粉碎处理,处理次数为1次,超微粉碎后的纤维素粒径范围在3~6μm;

(6)高压均质处理:将步骤(5)超微粉碎后得到的浆料进行高压均质处理,处理次数为5次,处理条件为压力20MPa,处理时间为35min。

本实施例制备的改性CNF的取代度为0.01,电位为-30.83,能耗为2.11×10

实施例2

(1)烘箱干燥:将漂白化学桉木浆在60℃下烘箱干燥26h;

(2)低共熔溶剂制备:将氨基磺酸、尿素及氯化胆碱以1:3:1的摩尔比混合,采用水浴加热的方式在50℃下混合2h;

(3)低共熔溶剂预处理:将干燥后的漂白化学桉木浆加入到低共熔溶剂体系中,漂白化学桉木浆纤维素与氨基磺酸的摩尔比为1:10,并在100℃下处理1h;

(4)分离处理后的浆料纤维:向步骤(3)中的反应体系加入去离子水终止反应,然后将纸浆纤维洗涤过滤出来;

(5)超微粉碎机处理:将步骤(4)分离出的纸浆纤维配制成1.0%浆浓,然后用超微粉碎机进行粉碎处理,处理次数为1次,超微粉碎后的纤维素粒径范围在2~5μm;

(6)高压均质处理:将步骤(5)超微粉碎后得到的浆料进行高压均质处理,处理次数为5次,处理条件为压力20MPa,处理时间为27min。

本实施例制备的改性CNF的取代度为0.118,Zeta电位为-34.43,能耗为1.63×10

实施例3

(1)烘箱干燥:将漂白化学桉木浆在50℃下烘箱干燥26h;

(2)低共熔溶剂制备:将氨基磺酸、尿素及氯化胆碱以1:2:1的摩尔比混合,采用水浴加热的方式在60℃下混合2h;

(3)低共熔溶剂预处理:将干燥后的漂白化学桉木浆加入到低共熔溶剂体系中,漂白化学桉木浆纤维素与氨基磺酸的摩尔比为1:10,并在100℃下处理2h;

(4)分离处理后的浆料纤维:向步骤(3)中的反应体系加入去离子水终止反应,然后将纸浆纤维洗涤过滤出来;

(5)超微粉碎机处理:将步骤(4)分离出的纸浆纤维配制成1.0%浆浓,然后用超微粉碎机进行粉碎处理,处理次数为1次,超微粉碎后的纤维素粒径范围在2~4μm;

(6)高压均质处理:将步骤(5)超微粉碎后得到的浆料进行高压均质处理,处理次数为5次,处理条件为压力20MPa,处理时间为26min。

本实施例制备的改性CNF的取代度为0.12,Zeta电位为-35.68,能耗为1.61×10

实施例4

(1)烘箱干燥:将漂白化学桉木浆在50℃下烘箱干燥24h;

(2)低共熔溶剂制备:将氨基磺酸、尿素及氯化胆碱以1:3:1的摩尔比混合,采用水浴加热的方式在60℃下混合2h;

(3)低共熔溶剂预处理:将干燥后的漂白化学桉木浆加入到低共熔溶剂体系中,漂白化学桉木浆纤维素与氨基磺酸的摩尔比为1:10,并在100℃下处理2h;

(4)分离处理后的浆料纤维:向步骤(3)中的反应体系加入去离子水终止反应,然后将纸浆纤维洗涤过滤出来;

(5)超微粉碎机处理:将步骤(4)分离出的纸浆纤维配制成1.0%浆浓,然后用超微粉碎机进行粉碎处理,处理次数为1次,超微粉碎后的纤维素粒径范围在1~3μm;

(6)高压均质处理:将步骤(5)超微粉碎后得到的浆料进行高压均质处理,处理次数为5次,处理条件为压力20MPa,处理时间为25min。

本实施例制备的改性CNF的取代度为0.14,Zeta电位为-38.63,能耗为1.56×10

表1实施例1~4改性纤维素的表征结果

最后应该说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

- 一种三元低共熔溶剂体系制备改性纳米纤维素的方法

- 一种三元低共熔溶剂预处理制备纳米纤维素微纤丝的方法