一种多轴转台和机床

文献发布时间:2023-06-19 11:30:53

技术领域

本发明用于机床领域,特别是涉及一种多轴转台和机床。

背景技术

近几年,机床行业发展迅猛,竞争越来越激烈,对机床的加工能力要求也越来越高。目前,越来越多3C产品外壳采用金属材质,加工质量要求也越来越高;需要更高的加工效率,对产品表面质量要求很高,如:表面粗糙度达到Ra0.2以下;同时,有些产品零件表面为圆弧面,传统加工方式要么做不到,要么加工效率极低。

要解决此类加工问题,一般会采用高速多轴转台,采用高速车铣形式加工,可以高效完成对大平面的精加工;采用多轴联动铣削可以高效完成对圆弧面的加工,同时可以达到很好表面质量。但高速多轴转台运行过程中,电机、轴承及接触式密封会发热严重,如不能及时冷却,会很大程度影响整体的热形变,出现精度超差,机械振动,电机扭矩下降等现象,因此冷却效果对转台性能至关重要。

发明内容

本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种多轴转台和机床。

本发明解决其技术问题所采用的技术方案是:

第一方面,一种多轴转台,包括:

A轴机构,包括A轴机体、A轴电机和尾座,所述A轴机体中设有冷却所述A轴电机的A轴冷水套;

C轴机构,包括C轴机体、C轴电机和C轴回转盘,所述C轴机体设置于所述A轴机体和尾座之间,并由所述A轴电机驱动,所述C轴电机的输出端通过C轴回转轴与所述C轴回转盘连接,所述C轴回转轴通过C轴轴承座组件支承于所述C轴机体,所述C轴轴承座组件中设有冷却水道。

结合第一方面,在第一方面的某些实现方式中,所述A轴冷水套的外周面设有螺旋槽,所述A轴冷水套与所述A轴机体的内孔匹配贴合,所述A轴机体设有第一进水口和第一出水口,所述螺旋槽的一端与所述第一进水口接通,另一端与所述第一出水口接通,所述A轴电机的定子设在所述A轴冷水套内侧,并与所述A轴冷水套形成整体。

结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述冷却水道包括:

多个第一腰型水道,设置于所述C轴轴承座组件的后端,并沿周向间隔分布;

多个第二腰型水道,设置于所述C轴轴承座组件的前端,并沿周向与所述第一腰型水道交错分布;

多个轴向水道,连接于交错分布的所述第一腰型水道和所述第二腰型水道之间,所述第一腰型水道、轴向水道和第二腰型水道形成围绕所述C轴轴承座组件的冷却水道。

结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述第一腰型水道包括开设于所述C轴轴承座组件后端面的第一腰型槽,所述第一腰型槽中设有第一封水盖,以限定出所述第一腰型水道;所述第二腰型水道包括开设于所述C轴轴承座组件前端面的第二腰型槽,所述第二腰型槽中设有第二封水盖,以限定出所述第二腰型水道。

结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述冷却水道在所述C轴轴承座组件的前端面形成进水端口和出水端口,所述C轴机构还包括C轴轴承压盖组件,所述C轴轴承压盖组件设有第一过渡水道和第二过渡水道,所述第一过渡水道与所述进水端口沿轴向密封对接,所述第二过渡水道与所述出水端口沿轴向密封对接,所述C轴机体设有第二进水口和第二出水口,所述第二进水口与所述第一过渡水道接通,所述第二出水口与所述第二过渡水道接通。

结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述C轴回转盘与所述C轴轴承座组件和/或C轴轴承压盖组件之间形成气封间隙,所述C轴轴承座组件和/或C轴轴承压盖组件设有向所述气封间隙送入气流的气封气道。

结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述C轴轴承压盖组件包括轴承压盖和气封环,所述气封环和轴承压盖配合连接,所述气封环设有轴向出气孔,所述轴向出气孔沿所述气封环的周向分布,所述气封气道的气流进入轴承压盖,经所述气封环的轴向出气孔喷入所述气封间隙。

结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述轴承压盖与所述C轴回转盘之间设有迷宫结构。

结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述A轴冷水套和冷却水道均采用不锈钢材料制作。

第二方面,一种机床,包括第一方面中任一实现方式所述的多轴转台。

上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

对于A轴机构,转台倾斜A轴机构在偏摆或大角度悬停运转过程中,A轴电机的线圈会发热严重,温度可达120℃,冷却液进入A轴冷水套中,冷却液可以达到大面积冷却A轴电机效果,使电机功率及扭矩能够稳定发挥出来,而不会出现因负载过大或功率不稳定出现转台振动或过载故障。

对于C轴机构,转台高速C轴机构在高速运转过程中,轴承会产生较大的摩擦热量,通过冷却液从冷却水道流过,进而达到冷却整个C轴轴系效果,使高速C轴始终处于恒定温度,保持原始精度。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

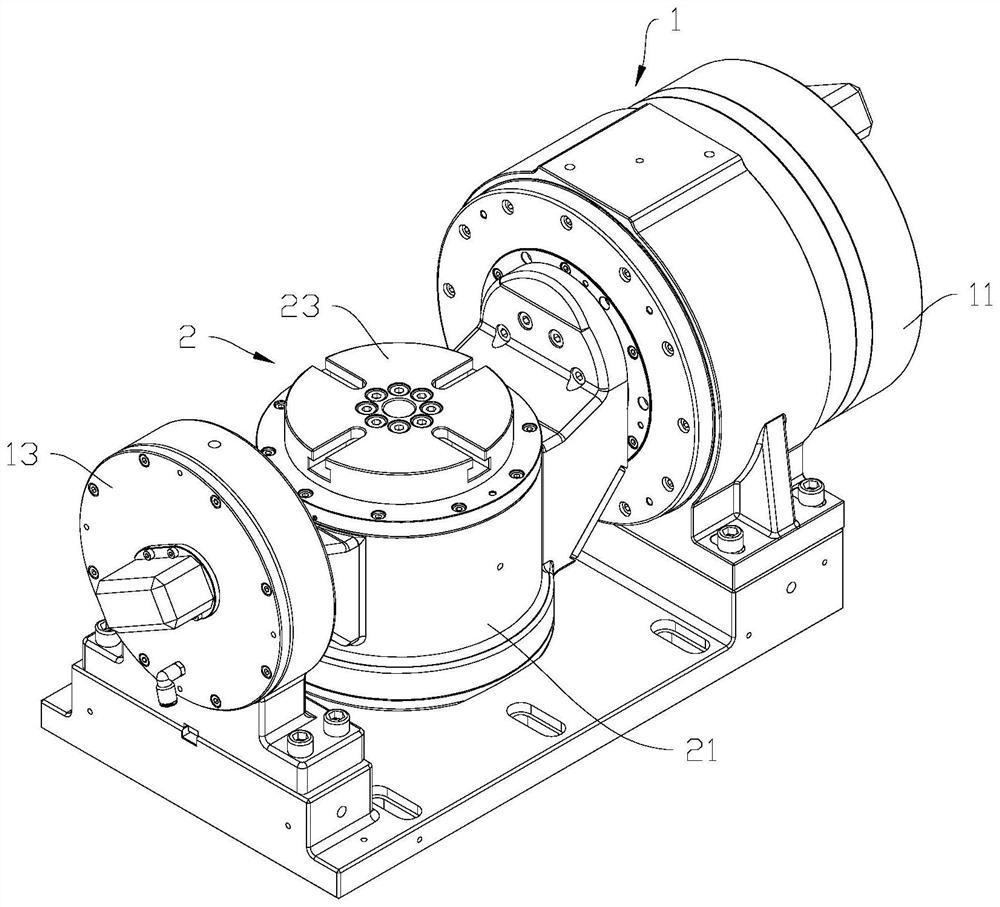

图1是本发明多轴转台的一个实施例结构示意图;

图2是图1所示的一个实施例A轴机构结构示意图;

图3是图1所示的一个实施例C轴机构冷却液流入示意图;

图4是图1所示的一个实施例C轴机构冷却液流出示意图;

图5是图1所示的一个实施例C轴轴承座组件后端结构示意图;

图6是图1所示的一个实施例C轴轴承座组件前端结构示意图;

图7是图6中A-A处截面图;

图8是图1所示的一个实施例C轴机构的气封结构示意图。

具体实施方式

本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

本发明中,如果有描述到方向(上、下、左、右、前及后)时,其仅是为了便于描述本发明的技术方案,而不是指示或暗示所指的技术特征必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

本发明中,“若干”的含义是一个或者多个,“多个”的含义是两个以上,“大于”“小于”“超过”等理解为不包括本数;“以上”“以下”“以内”等理解为包括本数。在本发明的描述中,如果有描述到“第一”“第二”仅用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明中,除非另有明确的限定,“设置”“安装”“连接”等词语应做广义理解,例如,可以是直接相连,也可以通过中间媒介间接相连;可以是固定连接,也可以是可拆卸连接,还可以是一体成型;可以是机械连接,也可以是电连接或能够互相通讯;可以是两个元件内部的连通或两个元件的相互作用关系。所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

其中,图3给出了本发明实施例的参考方向坐标系,以下结合图3所示的方向,对本发明的实施例进行说明。

参见图1,本发明的实施例提供了一种多轴转台,包括A轴机构1和C轴机构2。

A轴机构1包括A轴机体11、A轴电机12和尾座13,C轴机构2包括C轴机体21、C轴电机22和C轴回转盘23,C轴机体21设置于A轴机体11和尾座13之间,并由A轴电机12驱动,C轴电机22的输出端通过C轴回转轴24与C轴回转盘23连接,C轴回转轴24通过C轴轴承座组件25支承于C轴机体21。多轴转台使得加工效率更高,该套多轴转台方案,一次装夹实现车铣加工,避免两次装夹的误差,提高产品精度,同时省去周转、装夹和调试的时间,提高生产效率。同时,相对于传统平面盘刀或铣刀铣削,车削平面表面质量可以大幅度提升;而对于表面为圆弧面,需采用球头铣刀进行铣削,加工效率极低,而采用该套高速五轴方案,由于转台配备高精度编码器,C轴高速转台的旋转运动、A轴进行联动加工,可以实现圆弧面的车削,加工效率和质量大幅度提升。

对于A轴机构1,参见图2,A轴机体11中设有冷却A轴电机12的A轴冷水套14,转台倾斜A轴机构1在偏摆或大角度悬停运转过程中,A轴电机12的线圈会发热严重,温度可达120℃,冷却液进入A轴冷水套14中,冷却液可以达到大面积冷却A轴电机12效果,使电机功率及扭矩能够稳定发挥出来,而不会出现因负载过大或功率不稳定出现转台振动或过载故障。

对于C轴机构2,参见图3、图4,C轴轴承座组件25中设有冷却水道26,转台高速C轴机构2在高速运转过程中,轴承会产生较大的摩擦热量,通过冷却液从冷却水道26流过,进而达到冷却整个C轴轴系效果,使高速C轴始终处于恒定温度,保持原始精度。

A轴冷水套14用于引导冷却液对A轴电机12进行冷却,带走A轴电机12工作中产生的热量,A轴冷水套14通过开槽并进一步与A轴机体11相配合形成供冷却液流过的通道。具体的,参见图2,A轴冷水套14的外周面设有螺旋槽,A轴冷水套14与A轴机体11的内孔匹配贴合,从而限定出环绕A轴电机12的螺旋形通道。A轴机体11设有第一进水口15和第一出水口16,螺旋槽的一端与第一进水口15接通,另一端与第一出水口16接通,A轴电机12的定子设在A轴冷水套14内侧,并与A轴冷水套14形成整体。

参见图2,转台倾斜A轴在偏摆或大角度悬停运转过程中,电机线圈会发热严重,温度可达120℃,冷却液从A轴机体11第一进水口15进入冷水套中,由于A轴冷水套14水道采用螺旋槽结构(同时电机与冷水套做成整体),冷却液可以达到大面积冷却A轴电机12效果,冷却液带着热量从A轴机体11另一侧第一出水口16排出,从而实现A轴电机12冷却效果,使用电机功率及扭矩能够稳定发挥出来,而不会出现因负载过大或功率不稳定出现转台振动或过载故障。采用A轴冷水套14的冷却效果好,A轴90度悬停加工,电机温升均不超过3℃。

参见图5、图6图7,冷却水道26包括多个第一腰型水道261、多个第二腰型水道262和多个轴向水道263,其中,多个第一腰型水道261设置于C轴轴承座组件25的后端,并沿周向间隔分布。多个第二腰型水道262设置于C轴轴承座组件25的前端,并沿周向与第一腰型水道261交错分布。多个轴向水道263连接于交错分布的第一腰型水道261和第二腰型水道262之间,换言之,沿C轴轴承座组件25的周向,轴向水道连接于第一腰型水道261的尾部和第二腰型水道262的头部之间,或者,轴向水道连接于第二腰型水道262的尾部和第一腰型水道261的头部之间。最终第一腰型水道261、轴向水道和第二腰型水道262形成围绕C轴轴承座组件25的冷却水道26。

参见图3、图4,转台高速C轴在高速运转过程中,轴承会产生较大的摩擦热量,冷却液从冷却水道26的一端进入,从另一端排出,冷却水道26通过多个第一腰型水道261、多个第二腰型水道262和多个轴向水道263形成迂回的路径,使冷却水道26沿轴向和周向覆盖整个C轴轴承座组件25,大大增加了C轴轴承座组件25的冷却效果,使高速C轴始终处于恒定温度,保持原始精度。

在一些实施例中,为了降低腰型水道在C轴轴承座组件25的加工难度,参见图5、图6,第一腰型水道261包括开设于C轴轴承座组件25后端面的第一腰型槽,第一腰型槽沿周向呈弧形延伸,第一腰型槽中设有第一封水盖,第一封水盖与第一腰型槽相匹配,以限定出连接相邻两条轴向水道的第一腰型水道261;第二腰型水道262包括开设于C轴轴承座组件25前端面的第二腰型槽,第二腰型槽沿周向呈弧形延伸,第二腰型槽中设有第二封水盖,第二封水盖与第二腰型槽相匹配,以限定出连接相邻两条轴向水道的第二腰型水道262。

在一些实施例中,参见图3、图6,C轴机构2还包括C轴轴承压盖组件27,C轴轴承压盖组件27连接于C轴轴承座组件25,用于将轴承约束于C轴轴承座组件25。

其中,冷却水道26通过第一条轴向水道和最后一条轴向水道在C轴轴承座组件25的前端面形成进水端口264和出水端口265,C轴轴承压盖组件27设有第一过渡水道271和第二过渡水道272,第一过渡水道271与进水端口264沿轴向密封对接,第二过渡水道272与出水端口265沿轴向密封对接,C轴机体21设有第二进水口28和第二出水口29,第二进水口28与第一过渡水道271接通,第二出水口29与第二过渡水道272接通。转台高速C轴在高速运转过程中,轴承会产生较大的摩擦热量,通过冷却液从C轴机体21第二进水口28通过冷却水道26经过C轴轴承压盖组件第一过渡水道271进入C轴轴承座组件25冷却水道26进水端口264;冷却液在C轴轴承座组件25内封闭贯通水道中流向达到C轴轴承座组件25冷却水道26出水端口265,通过轴承压盖组件另一侧第二过渡水道272排出至C轴机体21冷却水道26中,从而从第二出水口29排出,进而达到冷却整个C轴轴系效果,使高速C轴始终处于恒定温度,保持原始精度。

其中,C轴轴承压盖组件27与C轴轴承座组件25之间通过采用轴向密封对接形式,能够在简化结构设计的同时,通过轴向力的施加大大提升水道的密封性,实现维护更加方便,转台性能更加可靠。

对于C轴旋转密封,高速转台C轴在高速运转过程中,如果是接触式密封,会摩擦产生大量热量。参见图8,在一些实施例中,C轴回转盘23与C轴轴承座组件25和/或C轴轴承压盖组件27之间形成气封间隙3,C轴轴承座组件25和/或C轴轴承压盖组件27设有向气封间隙3送入气流的气封气道31。通过采用非接触式密封时,排除了油封对回转轴摩擦升温的影响。

进一步的,参见图8,C轴轴承压盖组件27包括轴承压盖273和气封环274,气封环274和轴承压盖273配合连接,形成一个整体组件,气封环274设有轴向出气孔,轴向出气孔沿气封环274的周向分布,气封气道31的气流进入轴承压盖273,经气封环274的轴向出气孔喷入气封间隙3,由于轴向出气孔孔径相对更小,进入气封间隙3的气流的流速更高。通过采用特殊气封结构,能够实现较低气压在较小间隙中形成较强气封压力,从而形成对转台的防护,同时也可以带走部分轴系热量。

进一步的,参见图8,轴承压盖273与C轴回转盘23之间设有迷宫结构。迷宫结构与气封结构相结合,大大提升C轴旋转密封能力。

在一些实施例中,A轴冷水套14和冷却水道26均采用不锈钢材料制作。冷却水道26寿命长,抗锈蚀。

本发明的实施例还提供了一种机床,包括以上任一实施例中的多轴转台。

本发明实施例的机床具有以下特点:

1、冷却效果好,A轴90°悬停加工,C轴2000rpm加工时,转台电机性能发挥稳定,整机发生热形变量非常小。

2、加工精度高,采用该套高速五轴冷却及旋转密封方案,转台性能稳定,加工典型工件,如铝制手机外壳,车削部分,表面粗糙度Ra可达0.2。

3、加工效率高,该套高速五轴方案,一次装夹实现车铣加工,避免两次装夹的误差,提高产品精度,同时省去周转、装夹和调试的时间,提高生产效率。同时,相对于传统平面盘刀或铣刀铣削,车削平面表面质量可以大幅度提升;而对于表面为圆弧面,需采用球头铣刀进行铣削,加工效率极低,而采用该套高速五轴方案,由于转台配备高精度编码器,C轴高速转台的旋转运动、A轴进行联动加工,可以实现圆弧面的车削,加工效率和质量大幅度提升。

在本说明书的描述中,参考术语“示例”、“实施例”或“一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

当然,本发明创造并不局限于上述实施方式,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出等同变形或替换,这些等同的变形或替换均包含在本申请权利要求所限定的范围内。

- 一种多轴转台和机床

- 一种多轴加工机床高速高精度转台