散热器结构的焊接方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种制造散热器的方法,特别涉及一种通过焊接将散热器各结构结合成散热器的制造方法。

背景技术

散热元件中,有许多微小的结构,而不易通过单一工件加工完成。例如,鳍片组中每个鳍片之间相隔一狭缝,若要以一块体为工件制造鳍片组,必须在块体上切削形成多个鳍片,不仅加工困难,且鳍片的钢性强度也大幅减弱。因此,一般都是多个工件分别制造出多个鳍片及基座后,再将鳍片以焊接方法固定于基座上。然而,部分散热元件是以铝合金所制成,但铝合金具有不易焊接的特性,以焊接方式结合的两个铝合金工件受到外力便容易分离。

有鉴于此,提出一种更佳的改善方案,乃为此业界亟待解决的问题。

发明内容

本发明的主要目的在于,提出一种散热器结构的焊接方法,其能使以焊接方法所制成的散热器具有更高的强度而不易被破坏。

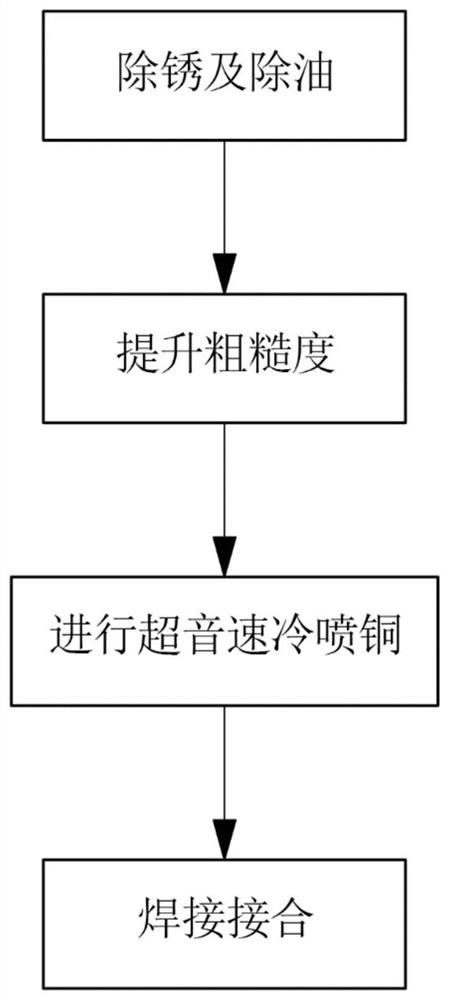

为达上述目的,本发明所提出的散热器结构的焊接方法依序包含下列步骤:

对一第一工件的一第一侧面及一第二工件的一第二侧面进行除锈及除油;

提升该第一侧面及该第二侧面的粗糙度;

对该第一侧面及该第二侧面进行超音速冷喷铜;以及

将该第一侧面及该第二侧面通过焊接相接合。

因此,本发明的优点在于,通过超音速冷喷铜以及超音速冷喷铜前的除锈及除油、提升粗糙度等表面处理流程,使得后续焊接步骤中焊料与工件的结合程度更好,进而使各工件结合而不易分离。若各工件为散热器的各种结构,则将前述各种结构结合后所制成的散热器强度较高而不易被破坏。

如前所述的散热器结构的焊接方法中,于除锈及除油后,该第一侧面及该第二侧面的达因数大于或等于38。

如前所述的散热器结构的焊接方法中,于提升粗糙度后,该第一侧面及该第二侧面的粗糙度为15μm至25μm。

如前所述的散热器结构的焊接方法中,进行超音速冷喷铜时,气源的压力为0.4MPa至1.0MPa,铜粉粒径为10μm至50μm,铜粉表面孔隙率小于或等于10%,且该第一工件及该第二工件的温度小于或等于180℃。

如前所述的散热器结构的焊接方法中,进行超音速冷喷铜时,气源的压力为0.5MPa至0.8MPa。

如前所述的散热器结构的焊接方法中,进行超音速冷喷铜时,铜粉粒径为15μm至40μm。

如前所述的散热器结构的焊接方法中,进行超音速冷喷铜时,铜粉表面孔隙率小于或等于5%。

如前所述的散热器结构的焊接方法中,进行超音速冷喷铜时,该第一工件及该第二工件的温度小于或等于150℃。

如前所述的散热器结构的焊接方法中,将该第一侧面及该第二侧面通过焊接接合时,该第一工件及该第二工件的温度大于或等于260℃。

如前所述的散热器结构的焊接方法中,是对该第一侧面的部分区域及该第二侧面的部分区域依续进行除锈及除油、提升粗糙度、及超音速冷喷铜,然后使该第一侧面的部分区域及该第二侧面的部分区域焊接接合。

附图说明

图1为本发明的散热器结构的焊接方法的流程图。

具体实施方式

请参考图1。本发明提出一种散热器结构的焊接方法(以下简称焊接方法),其用于将两工件焊接结合,且各工件可为散热器的部分结构,因此在多个工件焊接结合后即构成一散热器。举例而言,散热器可为一鳍片组。

以下以一第一工件及一第二工件来接受本发明的焊接方法为示例性说明。具体而言,第一工件可包含多个侧面,而其中一侧面为第一侧面;类似地,第二工件可包含多个侧面,而其中一侧面为第二侧面。第一工件可为铝、铜、或其合金,而第二工件可为铝、铜、钢、或其合金。换句话说,本发明可应用于铝与铝、铝与铜、铝与钢等的焊接。本发明的焊接方法依序包含下列步骤:除锈及除油、提升粗糙度、超音速冷喷铜、以及焊接接合。

于除锈及除油步骤中,是对第一侧面及第二侧面进行除锈及除油,并于除锈及除油后,第一侧面及第二侧面的达因数大于或等于36,且较佳是大于或等于38。具体而言,除锈及除油后,若要确认第一侧面或第二侧面的达因数,是以达因数为38的达因笔于在第一侧面及第二侧面画记。若达因笔的墨水所形成的记号保持稳定或是向外扩散,即代表第一侧面及第二侧面达因数大于或等于38,可进行后续加工。然而,若达因笔的墨水所形成的记号向内收缩甚至形成滴液,则代表第一侧面及第二侧面达因数小于38,应再进行除锈及除油,直到达因数大于或等于38。

于提升粗糙度的步骤中,可采用目数为80目或120目的砂粒进行表面喷砂处理,直到第一侧面及第二侧面的粗糙度达到10μm至35μm,且较佳者为15μm至25μm。

于超音速冷喷铜步骤中,是以一喷铜装置以含有铜粉高压气体吹向第一工件及第二工件,以使铜粉嵌合于第一侧面及第二侧面。而前述的除锈及除油、提升粗糙度的步骤,目的皆是为了使铜粉更易于嵌合于第一工件及第二工件,而能以较低压的气体或在较低温的状态下进行喷铜步骤。本实施例中,可使喷铜装置所提供的气源的压力为0.4MPa至1.0MPa,铜粉粒径为10μm至50μm,铜粉表面孔隙率小于或等于10%;同时,使第一侧面及第二侧面温度小于或等于180℃,以避免铝或铜材质的工件发生高温应力变形。较佳地,气源的压力为0.5MPa至0.8MPa,铜粉粒径为15μm至40μm,铜粉表面孔隙率小于或等于5%;同时,使第一侧面及第二侧面温度小于或等于150℃,以避免铝或铜材质的工件发生高温应力变形。

最后,于钢或其他合金材质的工件焊接步骤中,是将经过前述表面处理程序的第一侧面及第二侧面通过焊接相接合,且于本实施例中,焊接前还先将第一工件及第二工件加热至温度大于或等于260℃。借此,第一工件及第二工件紧密结合而不易分离。

在本发明的焊接方法中,可仅针对第一侧面的部分区域及第二侧面的部分区域依序进行除锈及除油、提升粗糙度、及超音速冷喷铜,然后再使第一侧面的该部分区域及第二侧面的该部分区域焊接接合,而不是以整个第一侧面与整个第二侧面进行前述表面处理流程及焊接接合。因此,可节约加工的时间及劳力成本。

在本发明的焊接方法后两工件间的结合强度大幅加,若以焊接面为48毫米乘51毫米的矩形进行拉拔力测试,可承受大于70公斤重的拉力。因此,通过本发明的焊接方法将散热器的各结构进行结合后所制成的散热器强度较高而不易被破坏。

虽然本发明以前述的实施例揭露如上,然其并非用以限定本发明,任何熟习相像技艺者,在不脱离本发明的精神和范围内,当可作些许的更动与润饰,因此本发明的专利保护范围须视本说明书所附的权利要求书所界定的范围为准。

- 一种焊接散热器焊接时用的凸轮结构焊接治具

- 散热器切割焊接夹具及对散热器进行切割和焊接的方法