一种钢板自动化切割下料装置

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种钢板领域,尤其涉及一种钢板自动化切割下料装置。

背景技术

厚钢板的钢种大体上和薄钢板相同。在品各方面,除了桥梁钢板、锅炉钢板、汽车制造钢板、压力容器钢板和多层高压容器钢板等品种纯属厚板外,有些品种的钢板如汽车大梁钢板(厚2.5~10毫米)、花纹钢板(厚2.5~8毫米)、不锈钢板、耐热钢板等品种是同薄板交叉的。

现有技术中,其中一种钢板小块由钢卷裁剪而成,将钢卷放入至展平机中,展平机将其挤压平整,然后使用现有装置将其切割成钢板小块,并对钢板小块四个角的位置进行打孔操作,然后将钢板小块进行叠放,并使用铁丝穿过通孔将钢板小块固定在一起,而现有装置切割得到的钢板小块边缘会向下弯曲,严重影响钢板小块叠放固定工序,同时影响其后续使用,大大降低产品品质,此外,使用现有装置进行打孔操作时,打孔产生的边角料会卡入至刀具内部,当刀具内部的边角料集聚到一定量时,边角料相互挤压,导致刀具变形,出现打孔不圆的现象。

综上,需要研发一种钢板自动化切割下料装置,来克服上述问题。

发明内容

为了克服现有技术中,其中一种钢板小块由钢卷裁剪而成,将钢卷放入至展平机中,展平机将其挤压平整,然后使用现有装置将其切割成钢板小块,并对钢板小块四个角的位置进行打孔操作,然后将钢板小块进行叠放,并使用铁丝穿过通孔将钢板小块固定在一起,而现有装置切割得到的钢板小块边缘会向下弯曲,严重影响钢板小块叠放固定工序,同时影响其后续使用,大大降低产品品质,此外,使用现有装置进行打孔操作时,打孔产生的边角料会卡入至刀具内部,当刀具内部的边角料集聚到一定量时,边角料相互挤压,导致刀具变形,出现打孔不圆的现象的缺点,本发明的技术问题:提供一种钢板自动化切割下料装置。

本发明的技术实施方案是:一种钢板自动化切割下料装置,包括有第一底架、第二底架、切割组件、打孔组件、下料组件、第一传动辊、第二传动辊、第一电动推杆、第一压杆、第一限位块、第一铁丝、第二铁丝和控制屏;第一底架与第二底架相连接;第一底架与下料组件相连接;第一底架与第一电动推杆相连接;第一底架与两组第一限位块相连接;第一底架与控制屏相连接;第二底架与切割组件相连接;第二底架与打孔组件相连接;第二底架与下料组件相连接;第二底架与第一传动辊相连接;第二底架与第二传动辊相连接;切割组件与打孔组件相连接;打孔组件与第二传动辊相连接;下料组件与第一铁丝相连接;下料组件与第二铁丝相连接;第一电动推杆与第一压杆进行固接。

进一步的是,切割组件包括有第一电机、第一传动杆、第一锥齿轮、第二锥齿轮、第一套杆、第一传动轮、第一棱杆、第一滑块、第一电动滑轨、第三锥齿轮、第四锥齿轮、第一双向丝杆、第二滑块、第三滑块、第一导轨块、第一切刀、第二限位块、第二传动轮、第二套杆、第二棱杆、第四滑块、第二电动滑轨、第五锥齿轮、第六锥齿轮、第二双向丝杆、第五滑块、第六滑块、第二导轨块、第一电动转盘、第一压块、第二电动转盘和第二压块;第一电机输出端与第一传动杆进行固接;第一电机与第二底架进行固接;第一传动杆外表面与第一锥齿轮进行固接;第一传动杆外表面与第二底架进行转动连接;第一传动杆外表面与打孔组件相连接;第一锥齿轮与第二锥齿轮相啮合;第二锥齿轮内部与第一套杆进行固接;第一套杆外表面与第一传动轮进行固接;第一套杆内部与第一棱杆相连接;第一套杆外表面与第二底架进行转动连接;第一传动轮通过皮带与第二传动轮进行传动连接;第一棱杆外表面与第一滑块进行转动连接;第一棱杆外表面与第三锥齿轮进行固接;第一滑块与第一电动滑轨进行滑动连接;第一电动滑轨与第二底架进行固接;第三锥齿轮侧边设置有第四锥齿轮;第四锥齿轮内部与第一双向丝杆进行固接;第一双向丝杆外表面依次与第二滑块和第三滑块进行旋接;第一双向丝杆外表面与第一导轨块进行转动连接;第二滑块与第一导轨块进行滑动连接;第二滑块与第一切刀进行固接;第三滑块与第一导轨块进行滑动连接;第三滑块与第二限位块进行固接;第一导轨块与第二底架进行固接;第二传动轮内部与第二套杆进行固接;第二套杆内部与第二棱杆相连接;第二套杆外表面与第二底架进行转动连接;第二棱杆外表面与第四滑块进行转动连接;第二棱杆外表面与第五锥齿轮进行固接;第四滑块与第二电动滑轨进行滑动连接;第二电动滑轨与第二底架进行固接;第五锥齿轮侧边设置有第六锥齿轮;第六锥齿轮内部与第二双向丝杆进行固接;第二双向丝杆外表面依次与第五滑块和第六滑块进行旋接;第二双向丝杆外表面与第二导轨块进行转动连接;第五滑块与第二导轨块进行滑动连接;第六滑块与第二导轨块进行滑动连接;第五滑块与第一电动转盘进行固接;第六滑块与第二电动转盘进行固接;第二导轨块与第二底架进行固接;第一电动转盘与第一压块进行固接;第二电动转盘与第二压块进行固接。

进一步的是,打孔组件包括有第三传动轮、第四传动轮、第二传动杆、第一传动盘、第三传动杆、第一联动块、第二联动块、第三联动块、第一套筒块、第一联动板、第一圆筒切刀、第一底板、第一收纳盒、第二电动推杆、第一磁铁和第一限位架;第三传动轮通过皮带与第四传动轮进行传动连接;第三传动轮与第一传动杆进行固接;第四传动轮内部与第二传动杆进行固接;第二传动杆与第一传动盘进行固接;第二传动杆外表面与第二底架进行转动连接;第一传动盘与第三传动杆进行固接;第三传动杆外表面与第一联动块进行转动连接;第一联动块与第二联动块进行固接;第二联动块与第三联动块进行传动连接;第三联动块与第一套筒块进行滑动连接;第三联动块与第一联动板进行固接;第一套筒块与第二底架进行固接;第一联动板与四组第一圆筒切刀进行固接;第一联动板下方设置有两组第一底板;第一底板下方设置有第一收纳盒;两组第一底板均与第二底架进行固接;第一收纳盒与四组第二电动推杆进行固接;第一收纳盒与四组第一限位架进行固接;第一收纳盒与第二底架进行固接;第一收纳盒与第二传动辊进行固接;四组第二电动推杆分别与四组第一磁铁进行固接。

进一步的是,下料组件包括有第三电动滑轨、第七滑块、第一电磁铁、第三限位块、第三电动推杆、第一卡扣、第四限位块和第二卡扣;第三电动滑轨与第七滑块进行滑动连接;第三电动滑轨与第一底架进行固接;第七滑块与第一电磁铁进行固接;第一电磁铁下方设置有第三限位块;第三限位块与两组第三电动推杆进行固接;第三限位块与两组第一卡扣进行固接;第三限位块上方设置有第四限位块;两组第三电动推杆均与第一底架进行固接;两组第一卡扣同时与第一铁丝进行固接;第四限位块与两组第二卡扣进行固接;第四限位块与第一底架进行固接;两组第二卡扣同时与第二铁丝进行固接。

进一步的是,第二限位块上部设置有V形槽。

进一步的是,第一压块内部设置有长方形通孔。

进一步的是,第二压块内部设置有长方形通孔。

进一步的是,第一底板设置有缺口,并且缺口位于第一圆筒切刀下方。

本发明具有如下优点:一、为解决现有技术中,其中一种钢板小块由钢卷裁剪而成,将钢卷放入至展平机中,展平机将其挤压平整,然后使用现有装置将其切割成钢板小块,并对钢板小块四个角的位置进行打孔操作,然后将钢板小块进行叠放,并使用铁丝穿过通孔将钢板小块固定在一起,而现有装置切割得到的钢板小块边缘会向下弯曲,严重影响钢板小块叠放固定工序,同时影响其后续使用,大大降低产品品质,此外,使用现有装置进行打孔操作时,打孔产生的边角料会卡入至刀具内部,当刀具内部的边角料集聚到一定量时,边角料相互挤压,导致刀具变形,出现打孔不圆的现象的问题;

二、设计了切割组件、打孔组件和下料组件;准备工作时,将装置放置于水平面上,使第一传动辊位于钢卷展平机旁,将钢卷展平机输出的钢板前端放置于第一传动辊上方,接通电源,操控第一底架上的控制屏控制装置开始运作,第一传动辊将钢板运输至第二底架上的切割组件中,并使钢板前端运动至第二传动辊上,然后切割组件将钢板前端切断,得到钢板小块,此时钢板小块切割处边缘向下弯曲,切割组件将弯曲的边重新压平,然后第二传动辊带动钢板小块运输至打孔组件中,打孔组件对钢板小块四个角的位置进行打圆孔,打孔组件对打孔产生的边角料进行收卷,此时部分边角料卡入打孔刀具中,打孔组件对将其去除并收集,然后第二传动辊带动钢板小块运输至第一压杆下方,然后第一电动推杆带动第一压杆向下运动,使得第一压杆将钢板小块向下压,使钢板小块前端向下倾斜,然后钢板小块通过两组第一限位块下落至下料组件中处于竖直状态,然后下料组件带动钢板小块向第一铁丝和第二铁丝运动,使第一铁丝两端和第二铁丝两端位于钢板小块的小孔中;

三、本发明使用时实现了自动将钢板切割成钢板小块,同时可将切割导致钢板小块弯曲的边缘压直,还实现了自动对钢板小块四个角的位置进行打孔,同时可将卡在打孔刀具中的边角料去除并收集,还实现了自动将打孔完成的钢板小块进行初步固定,大大提高效率。

附图说明

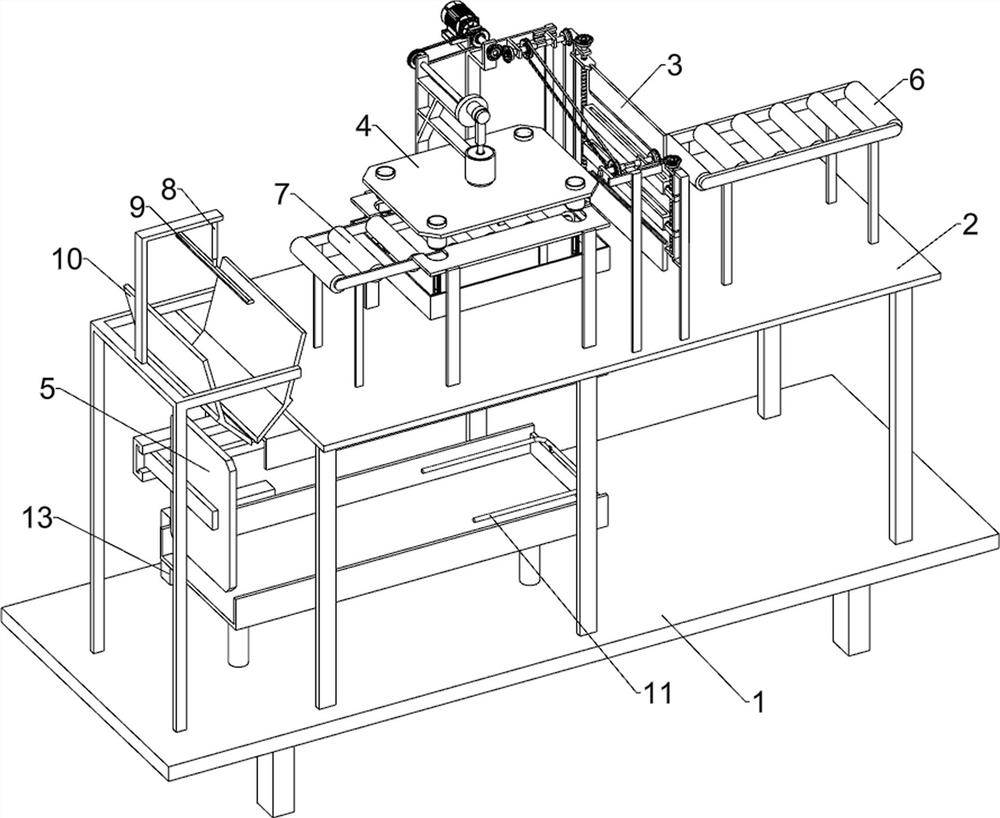

图1为本发明的第一种立体结构示意图;

图2为本发明的第二种立体结构示意图;

图3为本发明切割组件的立体结构示意图;

图4为本发明打孔组件的立体结构示意图;

图5为本发明下料组件的立体结构示意图。

以上附图中:1:第一底架,2:第二底架,3:切割组件,4:打孔组件,5:下料组件,6:第一传动辊,7:第二传动辊,8:第一电动推杆,9:第一压杆,10:第一限位块,11:第一铁丝,12:第二铁丝,13:控制屏,301:第一电机,302:第一传动杆,303:第一锥齿轮,304:第二锥齿轮,305:第一套杆,306:第一传动轮,307:第一棱杆,308:第一滑块,309:第一电动滑轨,3010:第三锥齿轮,3011:第四锥齿轮,3012:第一双向丝杆,3013:第二滑块,3014:第三滑块,3015:第一导轨块,3016:第一切刀,3017:第二限位块,3018:第二传动轮,3019:第二套杆,3020:第二棱杆,3021:第四滑块,3022:第二电动滑轨,3023:第五锥齿轮,3024:第六锥齿轮,3025:第二双向丝杆,3026:第五滑块,3027:第六滑块,3028:第二导轨块,3029:第一电动转盘,3030:第一压块,3031:第二电动转盘,3032:第二压块,401:第三传动轮,402:第四传动轮,403:第二传动杆,404:第一传动盘,405:第三传动杆,406:第一联动块,407:第二联动块,408:第三联动块,409:第一套筒块,4010:第一联动板,4011:第一圆筒切刀,4012:第一底板,4013:第一收纳盒,4014:第二电动推杆,4015:第一磁铁,4016:第一限位架,501:第三电动滑轨,502:第七滑块,503:第一电磁铁,504:第三限位块,505:第三电动推杆,506:第一卡扣,507:第四限位块,508:第二卡扣。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种钢板自动化切割下料装置,如图1-5所示,包括有第一底架1、第二底架2、切割组件3、打孔组件4、下料组件5、第一传动辊6、第二传动辊7、第一电动推杆8、第一压杆9、第一限位块10、第一铁丝11、第二铁丝12和控制屏13;第一底架1与第二底架2相连接;第一底架1与下料组件5相连接;第一底架1与第一电动推杆8相连接;第一底架1与两组第一限位块10相连接;第一底架1与控制屏13相连接;第二底架2与切割组件3相连接;第二底架2与打孔组件4相连接;第二底架2与下料组件5相连接;第二底架2与第一传动辊6相连接;第二底架2与第二传动辊7相连接;切割组件3与打孔组件4相连接;打孔组件4与第二传动辊7相连接;下料组件5与第一铁丝11相连接;下料组件5与第二铁丝12相连接;第一电动推杆8与第一压杆9进行固接。

准备工作时,将装置放置于水平面上,使第一传动辊6位于钢卷展平机旁,将钢卷展平机输出的钢板前端放置于第一传动辊6上方,接通电源,操控第一底架1上的控制屏13控制装置开始运作,第一传动辊6将钢板运输至第二底架2上的切割组件3中,并使钢板前端运动至第二传动辊7上,然后切割组件3将钢板前端切断,得到钢板小块,此时钢板小块切割处边缘向下弯曲,切割组件3将弯曲的边重新压平,然后第二传动辊7带动钢板小块运输至打孔组件4中,打孔组件4对钢板小块四个角的位置进行打圆孔,打孔组件4对打孔产生的边角料进行收卷,此时部分边角料卡入打孔刀具中,打孔组件4对将其去除并收集,然后第二传动辊7带动钢板小块运输至第一压杆9下方,然后第一电动推杆8带动第一压杆9向下运动,使得第一压杆9将钢板小块向下压,使钢板小块前端向下倾斜,然后钢板小块通过两组第一限位块10下落至下料组件5中处于竖直状态,然后下料组件5带动钢板小块向第一铁丝11和第二铁丝12运动,使第一铁丝11两端和第二铁丝12两端位于钢板小块的小孔中,本发明使用时实现了自动将钢板切割成钢板小块,同时可将切割导致钢板小块弯曲的边缘压直,还实现了自动对钢板小块四个角的位置进行打孔,同时可将卡在打孔刀具中的边角料去除并收集,还实现了自动将打孔完成的钢板小块进行初步固定,大大提高效率。

切割组件3包括有第一电机301、第一传动杆302、第一锥齿轮303、第二锥齿轮304、第一套杆305、第一传动轮306、第一棱杆307、第一滑块308、第一电动滑轨309、第三锥齿轮3010、第四锥齿轮3011、第一双向丝杆3012、第二滑块3013、第三滑块3014、第一导轨块3015、第一切刀3016、第二限位块3017、第二传动轮3018、第二套杆3019、第二棱杆3020、第四滑块3021、第二电动滑轨3022、第五锥齿轮3023、第六锥齿轮3024、第二双向丝杆3025、第五滑块3026、第六滑块3027、第二导轨块3028、第一电动转盘3029、第一压块3030、第二电动转盘3031和第二压块3032;第一电机301输出端与第一传动杆302进行固接;第一电机301与第二底架2进行固接;第一传动杆302外表面与第一锥齿轮303进行固接;第一传动杆302外表面与第二底架2进行转动连接;第一传动杆302外表面与打孔组件4相连接;第一锥齿轮303与第二锥齿轮304相啮合;第二锥齿轮304内部与第一套杆305进行固接;第一套杆305外表面与第一传动轮306进行固接;第一套杆305内部与第一棱杆307相连接;第一套杆305外表面与第二底架2进行转动连接;第一传动轮306通过皮带与第二传动轮3018进行传动连接;第一棱杆307外表面与第一滑块308进行转动连接;第一棱杆307外表面与第三锥齿轮3010进行固接;第一滑块308与第一电动滑轨309进行滑动连接;第一电动滑轨309与第二底架2进行固接;第三锥齿轮3010侧边设置有第四锥齿轮3011;第四锥齿轮3011内部与第一双向丝杆3012进行固接;第一双向丝杆3012外表面依次与第二滑块3013和第三滑块3014进行旋接;第一双向丝杆3012外表面与第一导轨块3015进行转动连接;第二滑块3013与第一导轨块3015进行滑动连接;第二滑块3013与第一切刀3016进行固接;第三滑块3014与第一导轨块3015进行滑动连接;第三滑块3014与第二限位块3017进行固接;第一导轨块3015与第二底架2进行固接;第二传动轮3018内部与第二套杆3019进行固接;第二套杆3019内部与第二棱杆3020相连接;第二套杆3019外表面与第二底架2进行转动连接;第二棱杆3020外表面与第四滑块3021进行转动连接;第二棱杆3020外表面与第五锥齿轮3023进行固接;第四滑块3021与第二电动滑轨3022进行滑动连接;第二电动滑轨3022与第二底架2进行固接;第五锥齿轮3023侧边设置有第六锥齿轮3024;第六锥齿轮3024内部与第二双向丝杆3025进行固接;第二双向丝杆3025外表面依次与第五滑块3026和第六滑块3027进行旋接;第二双向丝杆3025外表面与第二导轨块3028进行转动连接;第五滑块3026与第二导轨块3028进行滑动连接;第六滑块3027与第二导轨块3028进行滑动连接;第五滑块3026与第一电动转盘3029进行固接;第六滑块3027与第二电动转盘3031进行固接;第二导轨块3028与第二底架2进行固接;第一电动转盘3029与第一压块3030进行固接;第二电动转盘3031与第二压块3032进行固接。

首先,第一传动辊6将钢板运输至切割组件3中,并使钢板前端运动至第二传动辊7上,然后第一电机301带动第一传动杆302传动第一锥齿轮303转动,第一传动杆302带动打孔组件4运作,第一锥齿轮303带动第二锥齿轮304传动第一套杆305转动,第一套杆305带动第一棱杆307传动第三锥齿轮3010转动,然后第一电动滑轨309带动第一滑块308向第四锥齿轮3011运动,使第一滑块308带动第一棱杆307传动第三锥齿轮3010与第四锥齿轮3011相啮合,然后第三锥齿轮3010带动第四锥齿轮3011传动第一双向丝杆3012转动,第一双向丝杆3012带动第二滑块3013和第三滑块3014在第一导轨块3015上相向滑动,第二滑块3013和第三滑块3014分别带动第一切刀3016和第二限位块3017运动,使第一切刀3016和第二限位块3017将钢板前端切断,得到钢板小块,此时钢板小块切割处边缘向下弯曲,然后第一电机301带动第一传动杆302进行反转,使第一切刀3016和第二限位块3017运动回原位,然后第三锥齿轮3010与第四锥齿轮3011停止啮合,第一传动杆302带动第一传动轮306传动第二传动轮3018转动,第二传动轮3018带动第二套杆3019传动第二棱杆3020转动,第二棱杆3020带动第五锥齿轮3023转动,然后第二电动滑轨3022带动第四滑块3021向第六锥齿轮3024运动,使第四滑块3021带动第二棱杆3020传动第五锥齿轮3023与第六锥齿轮3024相啮合,然后第五锥齿轮3023带动第六锥齿轮3024传动第二双向丝杆3025转动,第二双向丝杆3025带动第五滑块3026和第六滑块3027在第二导轨块3028进行相向运动,同时第一电动转盘3029和第二电动转盘3031分别带动第一压块3030和第二压块3032旋转九十度,然后第五滑块3026带动第一电动转盘3029传动第一压块3030运动,第六滑块3027带动第二电动转盘3031传动第二压块3032运动,使第一压块3030和第二压块3032进行相向运动将钢板小块弯曲的边缘压直,然后第一电机301带动第一传动杆302进行反转,使第一压块3030和第二压块3032运动回原位,然后第五锥齿轮3023与第六锥齿轮3024停止啮合,使用时实现了自动将钢板切割成钢板小块,同时可将切割导致钢板小块弯曲的边缘压直。

打孔组件4包括有第三传动轮401、第四传动轮402、第二传动杆403、第一传动盘404、第三传动杆405、第一联动块406、第二联动块407、第三联动块408、第一套筒块409、第一联动板4010、第一圆筒切刀4011、第一底板4012、第一收纳盒4013、第二电动推杆4014、第一磁铁4015和第一限位架4016;第三传动轮401通过皮带与第四传动轮402进行传动连接;第三传动轮401与第一传动杆302进行固接;第四传动轮402内部与第二传动杆403进行固接;第二传动杆403与第一传动盘404进行固接;第二传动杆403外表面与第二底架2进行转动连接;第一传动盘404与第三传动杆405进行固接;第三传动杆405外表面与第一联动块406进行转动连接;第一联动块406与第二联动块407进行固接;第二联动块407与第三联动块408进行传动连接;第三联动块408与第一套筒块409进行滑动连接;第三联动块408与第一联动板4010进行固接;第一套筒块409与第二底架2进行固接;第一联动板4010与四组第一圆筒切刀4011进行固接;第一联动板4010下方设置有两组第一底板4012;第一底板4012下方设置有第一收纳盒4013;两组第一底板4012均与第二底架2进行固接;第一收纳盒4013与四组第二电动推杆4014进行固接;第一收纳盒4013与四组第一限位架4016进行固接;第一收纳盒4013与第二底架2进行固接;第一收纳盒4013与第二传动辊7进行固接;四组第二电动推杆4014分别与四组第一磁铁4015进行固接。

当切割组件3将钢板切割成钢板小块时,第二传动辊7带动钢板小块运动至第一联动板4010正下方,并且钢板小块的两端分别位于两组第一底板4012上方,然后切割组件3带动第三传动轮401传动第四传动轮402转动,第四传动轮402带动第二传动杆403传动第一传动盘404转动,第一传动盘404带动第三传动杆405传动第一联动块406运动,第一联动块406带动第二联动块407运动,使第二联动块407带动第三联动块408在第一套筒块409内进行上下往复运动,此时第三联动块408向下运动,第三联动块408带动第一联动板4010向下运动,第一联动板4010带动四组第一圆筒切刀4011向下运动,使四组第一圆筒切刀4011对钢板小块四个角的位置进行挤压切割,从而使钢板小块四个角均生成一个圆形通孔,切割产生的边角料掉落至第一收纳盒4013中,部分边角料残留至第一圆筒切刀4011内部,然后第二电动推杆4014带动第一磁铁4015向上运动至第一圆筒切刀4011内部,并使第一磁铁4015与边角料相接触,然后第二电动推杆4014带动第一磁铁4015向下运动回原位,使第一磁铁4015将残留在第一圆筒切刀4011内部的边角料去除,同时第一限位架4016对边角料进行限位,使边角料脱离第一磁铁4015掉落至第一收纳盒4013中,然后第三联动块408向上运动回原位,使用时实现了自动对钢板小块四个角的位置进行打孔,同时可将卡在打孔刀具中的边角料去除并收集。

下料组件5包括有第三电动滑轨501、第七滑块502、第一电磁铁503、第三限位块504、第三电动推杆505、第一卡扣506、第四限位块507和第二卡扣508;第三电动滑轨501与第七滑块502进行滑动连接;第三电动滑轨501与第一底架1进行固接;第七滑块502与第一电磁铁503进行固接;第一电磁铁503下方设置有第三限位块504;第三限位块504与两组第三电动推杆505进行固接;第三限位块504与两组第一卡扣506进行固接;第三限位块504上方设置有第四限位块507;两组第三电动推杆505均与第一底架1进行固接;两组第一卡扣506同时与第一铁丝11进行固接;第四限位块507与两组第二卡扣508进行固接;第四限位块507与第一底架1进行固接;两组第二卡扣508同时与第二铁丝12进行固接。

当打孔组件4将钢板小块打完孔时,第二传动辊7带动钢板小块向下料组件5运动,钢板小块前端运动至第一压杆9下方时,第一电动推杆8带动第一压杆9将钢板小块向下压,使钢板小块前端向下倾斜,然后钢板小块通过两组第一限位块10竖直下落至第三限位块504上,同时第一电磁铁503通电对钢板小块进行固定,然后第三电动滑轨501带动第七滑块502传动第一电磁铁503向第一铁丝11运动,使第一电磁铁503带动钢板小块向第一铁丝11运动,第三限位块504和第四限位块507对钢板小块进行限位,使第一铁丝11两端和第二铁丝12两端位于钢板小块的小孔中,然后第一电磁铁503停止固定钢板小块,然后第一电磁铁503运动回原位,重复上述操作使第一电磁铁503带动第二钢板小块运动,使得第一铁丝11两端和第二铁丝12两端位于第二钢板小块的小孔中,并且第二块钢板小块与第一块钢板小块紧密接触,当第一铁丝11和第二铁丝12上的钢板小块达到一定量时,第三电动推杆505带动第三限位块504向下运动一定距离,第三限位块504带动钢板小块传动第二铁丝12向下运动,使第二铁丝12脱离第二卡扣508,然后人工将钢板小块、第一铁丝11和第二铁丝12一同取出,使第一铁丝11脱离第一卡扣506,使用时实现了自动将打孔完成的钢板小块进行初步固定,大大提高效率。

第二限位块3017上部设置有V形槽。

可防止第一切刀3016对钢板进行切割时发生偏移。

第一压块3030内部设置有长方形通孔。

可使第一切刀3016向下运动时前端通过第一压块3030通孔。

第二压块3032内部设置有长方形通孔。

可使第二限位块3017向上运动时前端通过第二压块3032通孔。

第一底板4012设置有缺口,并且缺口位于第一圆筒切刀4011下方。

可使第一圆筒切刀4011切割钢板小块产生的边角料通过第一底板4012的缺口下落至第一收纳盒4013中。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种钢板自动化切割下料装置

- 一种钢板下料切割刨边生产线的自动化定位装置