用于旋转电机芯的制造方法和制造装置

文献发布时间:2023-06-19 11:32:36

技术领域

本说明书公开了一种用于旋转电机芯的制造方法和制造装置,所述旋转电机芯是转子芯或定子芯。

背景技术

旋转电机的转子芯或定子芯(以下称为“旋转电机芯”)通常是通过在轴向上层叠多个钢板制成的。在这种情况下,各个钢板通过用绝缘膜覆盖钢板体而制成。钢板被层叠后,通过诸如螺栓和螺母等紧固部件将它们牢固地紧固在一起。

期望上述旋转电机芯保持足够的轴向力,使得层叠钢板彼此紧密地紧固。因此,提出了用于确保旋转电机芯的轴向力的技术。

例如,在日本未审查专利申请公开第2013-123301号(JP 2013-123301A)中公开了一种技术。利用该技术,在将层叠体加压以便小于紧固部件的紧固长度的状态下,将紧固部件附接到钢板的层叠体。之后,停止加压,并恢复层叠体从而产生轴向力。利用该技术,可以确保所设计的紧固部件的紧固长度。因此,容易地确保层叠体在轴向上的尺寸按照设计,从而在一定程度上确保轴向力。

发明内容

然而,利用JP 2013-123301A中公开的技术,层叠体仅由于加压而弹性变形。另一方面,当将层叠体用作转子芯或定子芯时,随着旋转电机的运转,层叠体的温度升高。当高温状态持续时,存在覆盖各个钢板体的绝缘膜发生蠕变变形,并且层叠体整体的轴向尺寸缩小的情况。在这种情况下,减小了由紧固部件施加的紧固载荷,并且还减小了轴向力。

因此,在本说明书中公开了一种能够有效防止轴向力减小的旋转电机芯的制造方法和制造装置。

在本说明书中公开的用于旋转电机芯的制造方法是用于作为转子芯或定子芯的旋转电机芯的制造方法。所述制造方法包括:层叠步骤、加热步骤、加压步骤以及紧固步骤。在层叠步骤中,将多个钢板层叠,从而制成层叠体。通过用绝缘膜覆盖钢板体来制成各个所述钢板。在加热步骤中,所述层叠体被加热至指定的目标温度。在加压步骤中,在所述层叠体被加热至所述目标温度的状态下,通过加压构件沿层叠方向对所述层叠体加压,直到压力载荷达到比指定的紧固载荷大的目标载荷。然后,使所述加压构件静止直到所述压力载荷稳定,并且一旦所述压力载荷稳定,将所述加压构件从所述层叠体移除,使得所述加压被停止。在紧固步骤中,在所述加热和所述加压被停止之后,构成所述叠层体的所述钢板通过紧固部件被紧固,直到产生所述紧固载荷。

由于在紧固之前对层叠体进行加热和加压,所以蠕变变形发生在绝缘膜中。由此,在紧固之后抑制了绝缘膜的蠕变变形的发生。由此,可以有效地防止旋转电机芯的轴向力的减小。

在这种情况下,所述加压构件可以与所述层叠体的所述层叠方向上的整个端面接触并对其加压。

当对层叠体的层叠方向上的整个端面进行加压时,有可能在整个绝缘膜中引起蠕变变形。即,在旋转电机运转时,特别是在温度容易上升的绕组线附近以及永磁体附近,有可能预先引起蠕变变形。因此,可以在运转期间更大程度地防止蠕变变形,并且可以更有效地防止旋转电机芯的轴向力减小。

此外,所述目标温度可以为等于或高于所述旋转电机运转时所述旋转电机芯的温度的温度。

因此,可以在运转期间更大程度地防止蠕变变形,并且可以更有效地防止旋转电机芯的轴向力减小。旋转电机运转时的旋转电机芯的温度,例如,是旋转电机持续以额定输出运转的情况下的旋转电机芯的饱和温度,或根据JISD1302中指定的测试方法测量的旋转电机芯的温度等。

在本说明书中公开的用于旋转电机芯的制造装置是用于作为转子芯或定子芯的旋转电机芯的制造装置。所述制造装置包括加压机构、加热器、压力传感器、温度传感器和控制器。加压机构包括在层叠体的层叠方向上的两侧分别布置的基座以及加压构件。所述层叠体通过层叠多个钢板而构成,各个所述钢板通过对钢板体覆盖绝缘膜而制成。至少通过使所述加压构件在所述层叠体的层叠方向上前进和后退,所述加压机构对所述层叠体加压。加热器加热所述层叠体。压力传感器检测表面压力作为检测压力,所述表面压力由所述加压构件从所述层叠体接收到。温度传感器检测所述层叠体的温度作为检测温度。控制器控制所述加热器和所述加压机构的驱动。控制器被配置为并行执行加热处理和加压处理。在加热处理中,所述加热器被驱动以加热所述层叠体,直到所述检测温度达到指定的目标温度。在加压处理中,加压构件沿朝向所述层叠体的方向移动,直到压力载荷达到目标载荷,所述目标载荷大于指定的紧固载荷。所述压力载荷通过将所述检测压力和加压面面积相乘来获得。然后,使所述加压构件静止直到所述压力载荷稳定,并且一旦所述压力载荷稳定,沿远离所述层叠体的方向移动所述加压构件。

当通过使用用于旋转电机芯的制造装置对层叠体进行加热和加压时,发生绝缘膜的蠕变变形。然后,在紧固之后,抑制了绝缘膜的蠕变变形的发生。由此,可以有效地防止旋转电机芯的轴向力减小。

利用本说明书中公开的用于旋转电机芯的制造方法和制造装置,可以有效地防止轴向力的减小。

附图说明

以下将参考附图描述本发明的示例性实施例的特征、优点以及技术和工业意义,其中相同的附图标记表示相同的元件,并且其中:

图1是芯制造装置的构造的示意图;

图2是定子芯的示意性分解立体图;

图3是转子芯的示意性分解立体图;

图4是旋转电机芯的示意性截面图;

图5是发生蠕变变形后的旋转电机芯的示意性截面图;

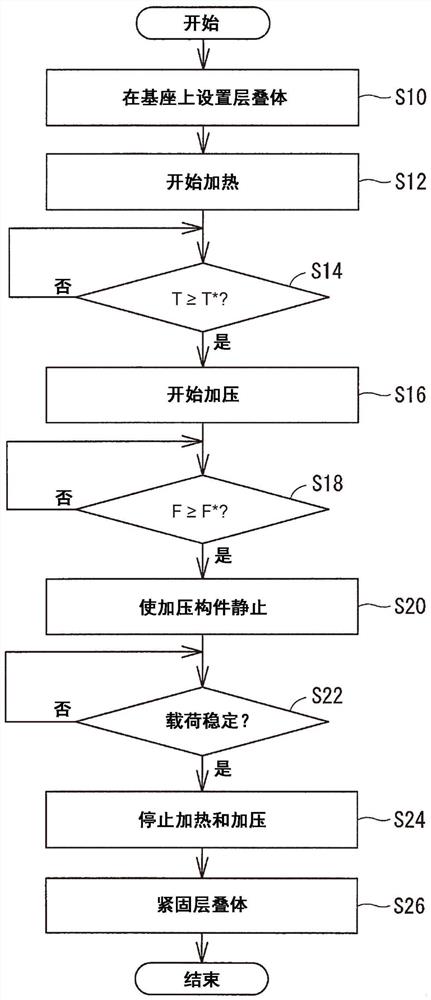

图6是示出用于旋转电机芯的制造流程的流程图;以及

图7是示出当层叠体被加热和加压时各种参数随时间的变化的曲线图。

具体实施方式

以下,参照附图说明旋转电机芯100的制造装置及制造方法。图1是示出芯制造装置10的构造的示意图。在描述芯制造装置10之前,参照图2和图3描述旋转电机芯100。

旋转电机芯100是集成在旋转电机中的芯,并且是定子芯104或转子芯106。图2是定子芯104的示意性分解立体图,以及图3是转子芯106的示意性分解立体图。定子芯104和转子芯106各自通过在轴向上层叠多个钢板110而构成。以下,将钢板110的层叠称为“层叠体102”。

层叠钢板110通过紧固部件紧固。例如,如图2所示,构成定子芯104的钢板110可以通过用作紧固部件的紧固螺栓118和紧固螺母120来紧固。在这种情况下,在定子芯104上形成有多个(在附图的示例中为三个)紧固孔116,该紧固孔116在轴向上穿过定子芯104,并且紧固螺栓118被分别插入到紧固孔116中。钢板110被夹在紧固螺栓118的头部与和紧固螺栓118螺接的紧固螺母120之间。根据紧固螺母120的紧固力的轴向上的压缩力,换言之,轴向力,施加到数个钢板110。

此外,在转子芯106的情况下,如图3所示,插入转子芯106的转子轴108可以用作紧固部件。在这种情况下,在转子轴108的中间部分形成有直径大于转子芯106的轴孔的直径的凸缘122。此外,在转子芯106的外周面形成有与紧固螺母120螺合的外螺纹123。一旦转子轴108插入转子芯106的轴孔中,转子芯106的第一端面与凸缘122接触,并且转子轴108的外螺纹从转子芯106的第二端面突出。当紧固螺母120与外螺纹123螺合时,构成转子芯106的钢板110被夹在凸缘122与紧固螺母120之间。然后,根据紧固螺母120的紧固力的在轴向上的压缩力,换言之,轴向力,被施加到数个钢板110。

旋转电机芯100需要保持钢板110彼此紧密接触以保持其性能。则,为了使旋转电机芯100保持钢板110彼此紧密接触,需要将足够的轴向力持续地施加到层叠体102。

因此,提出了这样的建议,调节紧固部件的紧固载荷,以对层叠体102施加足够的轴向力。然而,在任何相关技术中,尽管紧接在通过紧固部件紧固层叠体102之后获得足够的轴向力,但是在结合有旋转电机芯100的旋转电机的运转过程中,轴向力趋于减小。

参照图4和图5对此进行描述。图4是旋转电机芯100的示意性截面图。图5是发生蠕变变形后的旋转电机芯100的示意性截面图。如图4所示,构成旋转电机芯100的各个钢板110包括钢板体112和覆盖该钢板体112的绝缘膜114。钢板体112是由例如软磁性材料制成的金属板。绝缘膜114是由绝缘树脂制成的膜。通过对紧固部件(在附图中例示为紧固螺栓118和紧固螺母120)进行紧固直到绝缘膜114在厚度方向上被弹性压缩,轴向力作用到层叠体102上。

当处于图4所示的状态时没有问题。然而,实际上由于热蠕变现象,层叠体102在轴向上的尺寸减小,因此轴向力减小。这意味着在作为旋转电机芯100的定子芯104或转子芯106中产生热量,并且其温度随着旋转电机芯100被驱动而升高。这意味着,紧固部件的压力和热量同时作用在旋转电机芯100上。在这种情况下,作为树脂材料的绝缘膜114由于热蠕变现象而变形,并且其厚度减小。因此,如图5所示,在紧固部件的紧固尺寸不变的情况下,层叠体102的轴向上的尺寸变小,作用在层叠体102上的轴向力减小。

在本说明书中,为了抑制由于蠕变变形引起的轴向力的减小,在通过紧固部件紧固层叠体102之前的阶段中,在层叠体102中主动地产生蠕变变形。参照图1,对用于制造旋转电机芯100的芯制造装置10的构造进行说明。

芯制造装置10具有用于对旋转电机芯100加压的加压机构12。加压机构12包括基座14、加压块16和升降机构18。基座14是在紧固之前将层叠体102放置在其上的构件。层叠体102以层叠体102的层叠方向(即轴方向)与基座14的表面正交的姿势设置在基座14上。基座14可以具有任何构造,只要其能够稳定地支撑层叠体102。例如,在图1中,基座14的表面是平坦表面。然而,例如在层叠体102的端面具有凹凸的情况下,基座14的表面也可以具有容纳那些凹凸的凹凸。此外,基座14不需要由单个构件制成,并且基座14可以由多个构件制成。因此,例如,可以将基座14制成为主体部和附件的组合,所述附件可以根据层叠体102的类型或形状来更换。

加压块16是设置在层叠体102的基座14的相反侧上的块构件。升降机构18使加压块16能够沿层叠体102的层叠方向前进和后退。加压块16可以具有任何构造,只要其能够加压层叠体102即可。例如,加压块16不必由单个构件制成,而可以由多个构件制成。另外,虽然在图1中加压块16的底面(对层叠体102加压的加压面)为平坦面,当例如在层叠体102的端面中存在凹凸时,加压块16的表面可以具有容纳那些凹凸的凹凸。此外,加压块16的外形可以比层叠体102的外形大足够多。利用这种构造,加压块16能够对层叠体102的几乎整个端面加压。

加压块16设置有压力传感器24,该压力传感器24检测加压块16从层叠体102接收的表面压力。压力传感器24的检测结果作为检测压力输入到控制器28中。控制器28将检测压力乘以层叠体102的加压面的面积。该乘积值作为从加压块16施加到层叠体102上的压力载荷F而被临时存储在控制器28的存储器中。

升降机构18升降加压块16。升降机构18的构造没有特别限定。例如,升降机构18可以包括马达、气缸、液压缸、电磁缸和弹簧中的至少之一作为驱动源。此外,升降机构18还可以包括在其移动方向上引导加压块16的引导构件,将从驱动源输出的动力传递到加压块16的传动构件等。升降机构18的驱动由控制器28控制。此外,升降机构18设置有检测升降机构18或加压块16的位置的位置传感器26(例如,编码器等)。位置传感器26的检测结果作为检测位置S输入到控制器28。

芯制造装置10还包括加热器20,该加热器20加热放置在基座14上的层叠体102。加热器20可以具有任何构造,只要其能够将层叠体102加热到给定的目标温度T*即可。因此,加热器20例如可以是利用电磁感应在层叠体102中发热的电磁感应加热器,或者埋入基座14中的陶瓷加热器等。

芯制造装置10还设置有检测层叠体102的温度的温度传感器22。温度传感器22可以是诸如热敏电阻、热电偶等的接触型温度传感器。在这种情况下,温度传感器22可以被附接到层叠体102,并且可以直接检测层叠体102的温度。而且,温度传感器22可以被附接到基座14或加压块16,并且通过基座14或加压块16的温度间接地获得层叠体102的温度。另外,温度传感器22可以是使用了红外线照相机等的非接触式温度传感器22。由温度传感器22检测到的温度作为检测温度T输入到控制器28。

基于来自各种传感器22、24、26的检测结果,控制器28控制升降机构18和加热器20的驱动。控制器28例如是具有处理器和存储器的计算机。“计算机”包括微控制器,其中计算机系统被集成在单个集成电路中。此外,处理器是广义上的处理器,并且包括通用处理器(例如,中央处理单元(CPU)等)和专用处理器(例如,图形处理单元(GPU)、专用集成电路(ASIC)、现场可编程门阵列(FPGA)、可编程逻辑设备等)。此外,以下描述的处理器操作不仅可以由单个处理器执行,而且可以由物理上彼此隔开但一起工作的多个处理器执行。此外,处理器操作的顺序不限于上述每个实施例中描述的顺序,而可以根据需要改变。类似地,存储器不必是物理上单个的元件,并且可以由物理上彼此隔开的多个存储器构成。此外,存储器可以包括半导体存储器(例如,RAM、ROM或固态驱动器)和磁盘(例如,硬盘驱动器)中的至少之一。

在该示例中,芯制造装置10用于在紧固层叠体102之前在对层叠体102加热的同时对层叠体102加压,从而促使在层叠体102中发生蠕变变形。然后,层叠体102在产生蠕变变形之后,通过紧固部件来紧固。参照图6和图7说明旋转电机芯100的制造流程。图6是示出旋转电机芯100的制造流程的流程图。图7是示出当层叠体102被加热和加压时各种参数随时间的变化的曲线图。在图7中,从上方起的第一曲线图表示压力载荷F,从上方起的第二曲线图表示由温度传感器22检测到的层叠体102的温度,从上方起的第三曲线图表示通过位置传感器26检测出的加压块16的位置,以及从上方起的第四曲线图表示层叠体102在轴向上的尺寸。

当制造旋转电机芯100时,预先通过在轴向上层叠钢板110来构造层叠体102。构成层叠体102的钢板110例如可以通过粘接剂或压接而暂时彼此接合。在任何情况下,在通过紧固部件紧固层叠体102之前,将层叠体102放置在加压机构12的基座14上(S10)。一旦达到该状态,控制器28根据预先存储在存储器中的加热和加压程序来加热和加压层叠体102(S12至S24)。

具体地,首先,控制器28驱动加热器20,从而加热层叠体102直到检测温度T达到目标温度T*(S12,S14)。此处,目标温度T*是预先确定的,并且其值不受特别限制,只要该值高于周围环境的温度即可。因此,可以基于旋转电机运转时的旋转电机芯100的温度来决定目标温度T*。例如,当旋转电机以稳定额定值连续运转时,旋转电机芯100的温度逐渐升高,然后在稳定温度下饱和。目标温度T*可以是高于饱和温度的值。此外,JISD1302规定了一种用于测试安装在电动车辆上的旋转电机的最大输出的方法。符合该标准,目标温度T*可以是高于在旋转电机运转时测量的旋转电机芯100的温度的值。

一旦层叠体102的温度达到目标温度T*,则控制器28将加压块16向基座移动并对层叠体102加压,直到压力载荷F达到目标载荷F*(S16,S18)。目标载荷F*预先确定,并且其值不受特别限制,只要其大于通过紧固部的紧固载荷Ff并且小于绝缘膜114的断裂载荷即可。加压块16可以通过使用力控制来移动,其中对检测压力进行反馈,从而压力载荷F根据给定曲线(profile)变化。可替代地,可以利用位置控制来移动加压块16,在该位置控制中,检测到的位置被反馈,使得加压块16的位置根据给定的曲线而改变。

图7中的时刻t0表示加压块16与层叠体102接触的时刻。在该示例中,如图7中从上方起的第三曲线图所示,即使在加压块16与层叠体102接触之后,也使加压块16前进。因此,由加压块16施加到层叠体102的压力载荷F逐渐增加。

此处,图7中从上方起的第四曲线图表示层叠体102在轴向上的尺寸。轴向上的尺寸包括作为叠层体102的实际尺寸的“实际尺寸Lr”和作为叠层体102的加压被停止的状态下的叠层体102的尺寸的“无载荷尺寸Lf”。因此,钢板110的绝缘膜114随着在加热条件下被加压而在压缩方向上逐渐变形,并且层叠体102在轴向上的尺寸逐渐减小。绝缘膜114的变形量包括弹性变形量和蠕变变形量。当然,在停止加压之后,绝缘膜114在无载荷状态下从其弹性变形状态恢复。同时,即使在停止加压之后,绝缘膜114也不从蠕变变形状态恢复,并且蠕变变形仍然存在。图7中从上方起的第四曲线图中的实线表示实际层叠体102的轴向的尺寸,即“实际尺寸Lr”。在图7中从上方起的第四曲线图中的虚线表示“无载荷尺寸Lf”,其是在层叠体102的加压被停止的状态下,即恢复弹性变形的状态下层叠体102在轴向上的尺寸。如在图7中从上方起的第四曲线图中所示,随着压力载荷F逐渐增加,实际尺寸Lr和无载荷尺寸Lf都逐渐减小。

一旦压力载荷F达到目标载荷F*,控制器28就使加压块16停在该地点(S20)。图7中的时刻t1表示使加压块16静止的时刻。如在图7中从上方起的第四曲线图中所示,当使加压块16静止时,实际尺寸Lr稳定在固定值。另一方面,即使使加压块16静止,蠕变变形也逐渐进行。因此,即使在使加压块16静止后,无载荷尺寸Lf也逐渐减小。由此,如图7中从上方起的第一曲线图所示,即使在使加压块16静止之后,压力载荷F也逐渐减小。

然而,蠕变变形不会无限地进行,而是在一定点处停止。一旦蠕变变形停止进行并且无载荷尺寸Lf稳定在固定值,压力载荷F也稳定在固定值。

控制器28监视压力载荷F的变化,并使加压块16静止,直到压力载荷F稳定在固定值(S20,S22)。例如,控制器28可以根据需要计算当前压力载荷F(t)与在给定采样之前的压力载荷F(t-n)之间的差ΔF,并且一旦差ΔF达到特定允许差ΔFdef或以下则确定压力载荷F是稳定的。

一旦压力载荷F稳定,则控制器28停止层叠体102的加热和加压(S24)。图7中的时刻t2表示停止加热和加压的时刻。当停止加压时,绝缘膜114从其弹性变形状态恢复,并且实际尺寸Lr和无载荷尺寸Lf变为相同值。随着停止加热,层叠体102发生热收缩,实际尺寸Lr和无载荷尺寸Lf稍微减小。然后,最终层叠体102在轴向上的尺寸被稳定在固定值L1。

一旦停止对层叠体102的加热和加压,最终通过紧固部件将层叠体102紧固(S26)。此时,紧固载荷Ff小于目标载荷F*。此外,当发生紧固时,绝缘膜114发生弹性变形,并且因此,紧固时层叠体102的实际尺寸L0小于加热加压停止时层叠体102的轴向上的尺寸L1。

从以上描述显而易见的是,在该示例中,在通过紧固部件紧固层叠体102之前,在加热和加压层叠体102时使层叠体102发生蠕变。由于预先使蠕变变形发生,因此在紧固之后抑制了蠕变变形。因此,有效地抑制了紧固之后的轴向力的减小。特别地,当旋转电机运转时,在定子芯104的齿附近和转子芯106的磁孔附近,温度趋高,并且容易发生蠕变变形。在该示例中,包括齿和磁孔的附近的整个旋转电机芯100被预先加热和加压。因此,蠕变变形在包括齿和磁孔附近的整个旋转电机芯100中预先均匀地发生。这样,可以有效地抑制在温度容易升高的齿和磁孔附近的紧固之后的蠕变变形。这里描述的构造仅是示例,并且可以适当地改变,只要在紧固层叠体102之前对层叠体102加热和加压以产生蠕变变形即可。

- 用于旋转电机的制造装置和用于旋转电机的制造方法

- 径向间隙型旋转电机及其制造方法、旋转电机用齿片的制造装置、旋转电机用齿构件的制造方法