一种足式机器人动力学参数辨识方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及机器人动力学参数辨识领域,包含各类多刚体或单刚体构造的、固定基座或浮动基座的双足机器人和四足机器人等多足机器人的动力学参数辨识方法,尤其涉及一种面向足式多体机器人的动力学参数辨识方法。

背景技术

经检索,中国专利号CN109773794A公开了一种基于神经网络的6轴机器人动力学参数辨识方法,该发明辨识精度较低,且通用性差;基于机器人动力学模型的控制方法是与环境交互的机器人控制的必须方法,这类方法依赖于准确的动力学参数,目前国内外尚未出现公开的参数辨识方法,相关参数仍通过CAD模型虚拟测量,或将机器人拆卸后使用外部仪器测量,通过CAD模型虚拟测量因建模误差、加工误差、软件准确度、材料属性准确度、及存在不可建模或未知属性的构造模块(如集成电路、线材等),而导致虚拟测量结果与实际机器人间存在不可避免的差异,且误差随机器人结构复杂度增加而增大,造成测量参数不准,拆卸后使用外部仪器测量因存在不可完全拆卸部件(如轴承内外环)、拆解后不可测量的参数(如关节摩擦)、每次安装存在位置差异(如线材等)、测量仪器精度不足,以及部件本身存在难以通过仪器测量的参数(如不规则曲面的重心位置及转动惯量等)而导致测量参数不完整、不准确;因此发明出一种面向足式多体机器人的动力学参数辨识方法变得尤为重要。

发明内容

本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种足式机器人动力学参数辨识方法。

为了实现上述目的,本发明采用了如下技术方案:

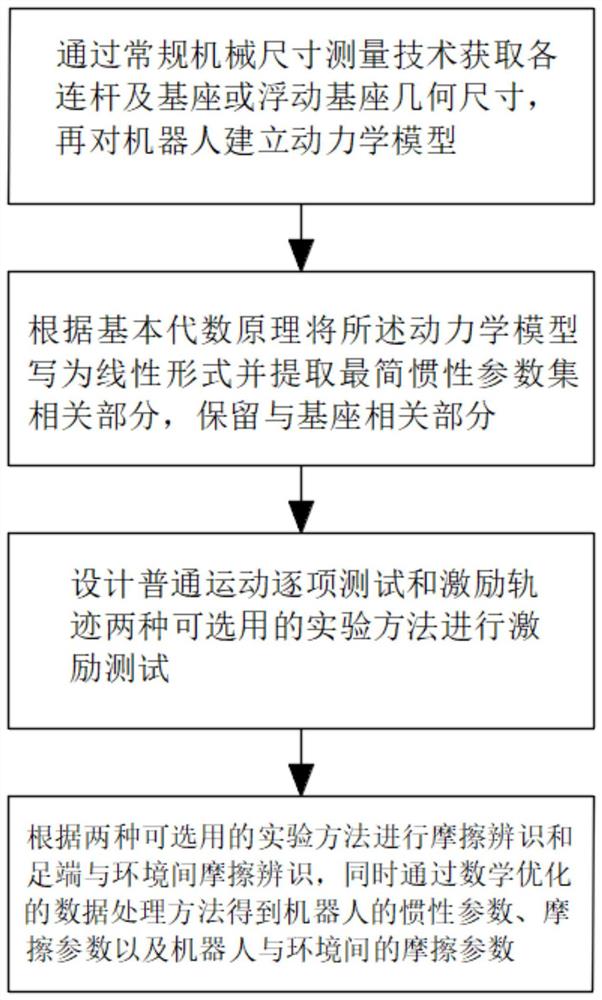

一种足式机器人动力学参数辨识方法,该辨识方法具体步骤如下:

(1)通过常规机械尺寸测量技术获取各连杆及基座或浮动基座几何尺寸,再对机器人建立动力学模型;

(2)根据基本代数原理将步骤(1)中所述动力学模型写为线性形式并提取最简惯性参数集相关部分,保留与基座相关部分;

(3)设计普通运动逐项测试和激励轨迹两种可选用的实验方法进行激励测试;

(4)根据步骤(3)两种可选用的实验方法进行摩擦辨识和足端与环境间摩擦辨识,同时通过数学优化的数据处理方法得到机器人的惯性参数、摩擦参数以及机器人与环境间的摩擦参数。

进一步地,步骤(1)所述动力学模型可以针对机器人整体进行建立,也可以针对机器人简化模型进行建立,且仅考虑有效连杆,即不包含虚自由度连杆,对于虚自由连杆进行单独处理。

进一步地,步骤(2)所述线性形式如下:

式中:

所述Φ

Φ

式中:m为连杆质量;p为质心位置分量;i为转动惯量分量;

将线性形式化为最简惯性参数集:

式中:B是最简惯性参数的个数;φB是最简参数向量;Y

取出最简参数集中和基连杆相关的部分:

写为:

Y

所述回归矩阵公式如下:

式中:字母左上角标表示所在的连杆坐标系,右下角标表示连杆序数,回归矩阵内各子矩阵由通用机器人运动学动力学求得。

进一步地,所述普通运动逐项测试的实验方法过程如下:

S1:让机器人特定关节进行特定运动;

S2:根据运动结果和关节力矩结果,得到动力学参数特性;

所述激励轨迹的实验方法过程如下:

SS1:通过构建求解优化问题得到可激励各参数的激励轨迹,控制机器人按该轨迹运动;

SS2:根据激励轨迹测量数据;

所述优化问题具有约束条件,主要包括关节角位置约束和关节角速度约束硬件约束,其具体形式如下:

式中:Φ

所述优化问题在得到关于Y

式中:Φ

所述最优化问题的约束条件主要包括每一连杆质量非负数;所有连杆质量和与总质量相等;连杆质心处于连杆上各点组成凸集内;转到惯量矩阵各元素均正定;机器人的对称设计处动力学参数对称;

当不考虑CAD模型时,取α=0,所述优化问题变为最小二乘优化问题,此时公式如下:

Φ=(Y

进一步地,所述摩擦辨识过程如下:

SSS1:建立模型:将复杂的关节摩擦抽象象为库仑摩擦和粘摩擦两部分的和,为每个关节建立如下摩擦力模型:

式中:Fc表示库伦摩擦,F

SSS2:实验方法:各个关节逐个测量,测量第i个关节时,将机器人固定至该关节轴线与重力方向相同姿态,消除重力影响,通过控制该关节执行以正弦波轨迹为代表的速度轨迹运动,或简单的匀速运动等,记录关节加速度为0时的关节力矩与关节速度;

SSS3:数据处理:建立如下摩擦参数模型:

进一步地,所述足端与环境间摩擦辨识过程如下:

SSSS1:建立模型:考虑当前控制方法,建立如下足端与环境之间的摩擦模型为摩擦锥模型:

式中:μ为摩擦系数;

SSSS2:实验方法:使机器人站立在待测量表面上,将机器人基连杆在与待测量表面平行方法被固定,其他方向不固定,控制机器人足端施加与接触面平行的力,记录刚刚发生打滑时的足端力或关节力矩和关节运动参数;

SSSS3:数据处理:用所记录的足端力带入模型中求出摩擦系数μ,或用所记录关节力矩和关节运动参数求出足端力,再带入模型中求出摩擦系数μ。

进一步地,所述动力学模型形式如下:

式中:M(θ)是惯性矩阵,

进一步地,所述浮动基座动力学模型公式如下:

式中:第一行表达浮动基座动力学模型,第二行表达其他部分动力学模型,M

相比于现有技术,本发明的有益效果在于:

1、该足式机器人动力学参数辨识方法,可增加外部测量元件使用,本发明把一个关节轴到相邻关节轴之间的部分称为连杆,并且本发明可完整测量所有机器人动力学参数,包括:各连杆质量、各连杆质心位置、各连杆在各坐标轴方向上的转动惯量、机器人整体在不同位姿下的整体质心位置、整体转动惯量、各关节库伦摩擦和各关节粘性摩擦等详细参数;同时本发明也可以测量机器人各种简化模型的质量、质心位置和转动惯量等动力学参数,此外本发明提供了摩擦参数辨识方法,所述惯性参数辨识与摩擦参数辨识相互独立,有利于避免机器人局部变化时对整体进行重新辨识;

2、该足式机器人动力学参数辨识方法对机器人真机进行测量,解决了使用软件模型测量导致的不准确的问题;并且本发明无需拆卸机器人,解决了所述拆卸机器人后进行测量的方法存在的问题,而且本发明完整计入了其他部件对所测量部件的影响,及各部件及关节驱动器对整体参数的影响,此外本发明可用于对机器人局部进行动力学参数辨识、也可用于对机器人整体进行动力学参数辨识、也用于对简化模型进行动力学参数辨识、也可用于对机器人和环境之间的交互模型进行建模,具有较强的通用性。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

图1为本发明提出的一种足式机器人动力学参数辨识方法的整体流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参照图1,一种足式机器人动力学参数辨识方法,该辨识方法具体步骤如下:

(1)通过常规机械尺寸测量技术获取各连杆及基座或浮动基座几何尺寸,再对机器人建立动力学模型;

(2)根据基本代数原理将步骤(1)中动力学模型写为线性形式并提取最简惯性参数集相关部分,保留与基座相关部分;

(3)设计普通运动逐项测试和激励轨迹两种可选用的实验方法进行激励测试;

(4)根据步骤(3)两种可选用的实验方法进行摩擦辨识和足端与环境间摩擦辨识,同时通过数学优化的数据处理方法得到机器人的惯性参数、摩擦参数以及机器人与环境间的摩擦参数。

步骤(1)动力学模型可以针对机器人整体进行建立,也可以针对机器人简化模型进行建立,且仅考虑有效连杆,即不包含虚自由度连杆,对于虚自由连杆进行单独处理。

步骤(2)线性形式如下:

式中:

Φ

Φ

式中:m为连杆质量;p为质心位置分量;i为转动惯量分量;

将线性形式化为最简惯性参数集:

式中:B是最简惯性参数的个数;φB是最简参数向量;Y

取出最简参数集中和基连杆相关的部分:

写为:

Y

回归矩阵公式如下:

式中:字母左上角标表示所在的连杆坐标系,右下角标表示连杆序数,回归矩阵内各子矩阵由通用机器人运动学动力学求得。

普通运动逐项测试的实验方法过程如下:

S1:让机器人特定关节进行特定运动;

S2:根据运动结果和关节力矩结果,得到动力学参数特性;

激励轨迹的实验方法过程如下:

SS1:通过构建求解优化问题得到可激励各参数的激励轨迹,控制机器人按该轨迹运动;

SS2:根据激励轨迹测量数据;

优化问题具有约束条件,主要包括关节角位置约束和关节角速度约束硬件约束,其具体形式如下:

式中:Φ

优化问题在得到关于Y

式中:Φ

最优化问题的约束条件主要包括每一连杆质量非负数;所有连杆质量和与总质量相等;连杆质心处于连杆上各点组成凸集内;转到惯量矩阵各元素均正定;机器人的对称设计处动力学参数对称;

当不考虑CAD模型时,取α=0,优化问题变为最小二乘优化问题,此时公式如下:

Φ=(Y

摩擦辨识过程如下:

SSS1:建立模型:将复杂的关节摩擦抽象象为库仑摩擦和粘摩擦两部分的和,为每个关节建立如下摩擦力模型:

式中:F

SSS2:实验方法:各个关节逐个测量,测量第i个关节时,将机器人固定至该关节轴线与重力方向相同姿态,消除重力影响,通过控制该关节执行以正弦波轨迹为代表的速度轨迹运动,或简单的匀速运动等,记录关节加速度为0时的关节力矩与关节速度;

SSS3:数据处理:建立如下摩擦参数模型:

足端与环境间摩擦辨识过程如下:

SSSS1:建立模型:考虑当前控制方法,建立如下足端与环境之间的摩擦模型为摩擦锥模型:

式中:μ为摩擦系数;

SSSS2:实验方法:使机器人站立在待测量表面上,将机器人基连杆在与待测量表面平行方法被固定,其他方向不固定,控制机器人足端施加与接触面平行的力,记录刚刚发生打滑时的足端力或关节力矩和关节运动参数;

SSSS3:数据处理:用所记录的足端力带入模型中求出摩擦系数μ,或用所记录关节力矩和关节运动参数求出足端力,再带入模型中求出摩擦系数μ。

动力学模型形式如下:

式中:M(θ)是惯性矩阵,

浮动基座动力学模型公式如下:

式中:第一行表达浮动基座动力学模型,第二行表达其他部分动力学模型,M

本发明的工作原理及使用流程:该足式机器人动力学参数辨识方法,首先需要通过常规机械尺寸测量技术获取各连杆及基座或浮动基座几何尺寸,再对机器人建立动力学模型;然后根据基本代数原理将所述动力学模型写为线性形式并提取最简惯性参数集相关部分,保留与基座相关部分;同时设计普通运动逐项测试和激励轨迹两种可选用的实验方法进行激励测试;最后根据两种可选用的实验方法进行摩擦辨识和足端与环境间摩擦辨识,同时通过数学优化的数据处理方法得到机器人的惯性参数、摩擦参数以及机器人与环境间的摩擦参数;本发明能够独立辨识机器人的惯性参数、摩擦参数以及机器人与环境间的摩擦参数,其参数准确程度与机器人精度相同,为足式机器人控制提供了准确的模型参数;并且本发明具有通用性,能对机器人局部进行动力学参数辨识,也可用于对机器人整体进行动力学参数辨识,也用于对简化模型进行动力学参数辨识,也可用于对机器人和环境之间的交互模型进行建模。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种足式机器人动力学参数辨识方法

- 一种工业机器人整体动力学建模及动力学参数辨识方法