一种安全型打孔设备

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及电动工具领域,特别涉及一种安全型打孔设备。

背景技术

电钻是利用电做动力的钻孔机具,是电动工具中的常规产品,也是需求量最大的电动工具类产品,每年的产销数量占中国电动工具的35%,电钻工作原理是电磁旋转式或电磁往复式小容量电动机的电机转子做磁场切割做功运转,通过传动机构驱动作业装置,带动齿轮加大钻头的动力,从而使钻头刮削物体表面,更好的洞穿物体。

现有的电钻在对工件打孔时,会产生大量的飞溅物,部分飞溅物容易溅射到使用者的身上,从而危害使用者,降低了现有的电钻的安全性,不仅如此,现有的电钻在打孔后,钻杆上会粘附碎屑,若不及时清理,易对下一次的打孔精度造成影响,降低了现有的电钻的可靠性。

发明内容

本发明要解决的技术问题是:为了克服现有技术的不足,提供一种安全型打孔设备。

本发明解决其技术问题所采用的技术方案是:一种安全型打孔设备,包括钻杆、主体和把手,所述钻杆设置在主体的一侧,所述把手设置在主体的另一侧的下方,所述主体的内部设有PLC,还包括安全机构和除尘机构,所述安全机构与除尘机构连接;

所述安全机构包括防护环、密封环、伸缩管、固定环、进气管、遮挡组件和两个限位块,所述防护环与密封环同轴设置,所述防护环套设在钻杆上,所述防护环与钻杆同轴设置,所述密封环的外圈与防护环的内壁固定连接,所述密封环的内圈与主体的外周密封滑动连接,所述主体的外周上设有两个凹槽,两个限位块的一侧分别设置在两个凹槽的内部,所述限位块与凹槽匹配,所述限位块与凹槽的内壁密封滑动连接,所述限位块的另一侧与密封环的内圈连接,所述遮挡组件设置在密封环的靠近钻杆的一侧,所述固定环的内圈与主体的远离钻杆的一端的外周连接,所述固定环的外圈与伸缩管的一端的内壁连接,所述伸缩管的另一端与防护环的靠近密封环的一端连接,所述固定环上设有两个圆孔,所述圆孔与进气管一一对应,所述进气管的外周与圆孔的内壁连接,所述进气管与伸缩管的内部连通,所述进气管内设有第一单向阀,所述第一单向阀与PLC电连接;

所述遮挡组件包括遮挡环、波纹管和若干第一弹簧,所述遮挡环的内圈与主体的靠近钻杆的一端的外周连接,所述波纹管的两端分别与密封环和遮挡环连接,所述第一弹簧周向均匀设置在密封环与遮挡环之间,所述第一弹簧的两端分别与遮挡环和密封环连接,所述第一弹簧处于拉伸的状态;

所述除尘机构包括移动盒、移动组件、气筒、活塞、支管、连管、两个连接组件和若干第二弹簧,所述移动盒的形状为环形,所述移动盒套设在钻杆上,所述移动盒与钻杆同轴设置,所述主体的靠近钻杆的一侧设有两个小孔,所述小孔与连接组件一一对应,所述移动盒的靠近钻杆的一侧周向均匀固定有喷嘴,所述喷嘴与移动盒连通,两个连接组件关于钻杆对称设置,所述连接组件与移动盒连接,所述连接组件与气筒连接,所述气筒的一侧与主体的远离钻杆的一侧的内壁连接,所述活塞设置在气筒的内部,所述活塞与气筒的内壁密封滑动连接,所述活塞上、气筒的远离钻杆的一侧和主体的远离钻杆的一侧均设有穿孔,所述支管的形状为U形,所述固定环上设有两个通孔,所述支管的两端分别与两个通孔的内壁连接,所述支管的两端均与伸缩管的内部连通,所述连管的一端与支管连通,所述连管的另一端穿过通孔与气筒的内部连通,所述连管的另一端与活塞上的通孔的内壁连接,所述连管内设有第二单向阀,所述第二单向阀与PLC电连接,所述连管的制作材料为伸缩软管,所述第二弹簧周向均匀设置在活塞的远离钻杆的一侧上,所述第二弹簧得到两端分别与气筒的内壁和活塞连接,所述第二弹簧处于压缩的状态,所述活塞的另一侧与移动组件连接,所述移动组件设置在气筒的靠近钻杆的一侧,所述移动组件与连接组件连接;

所述连接组件包括移动管和软管,所述移动管的一端与移动盒的靠近主体的一侧连接,所述移动管与移动盒的内部连通,所述移动管的另一端穿过小孔与软管的一端连接,所述软管的另一端与气筒连接,所述气筒通过软管和移动管与移动盒的内部连通;

所述移动组件包括丝杆、移动板、滑块、转盘、两个转绳、两个第一轴承和两个连杆,其中一个第一轴承与气筒的靠近钻杆的一侧连接,另一个第一轴承与主体的靠近钻杆的一侧的内壁连接,所述丝杆的两端分别与两个第一轴承的内圈连接,所述滑块套设在丝杆上,所述滑块的与丝杆的连接处设有与丝杆匹配的螺纹,所述移动板上设有贯穿孔,所述滑块与贯穿孔的内壁连接,所述移动板的上方和下方分别与两个移动管的靠近软管的一端连接,所述转盘与丝杆的靠近气筒的一端连接,两个转绳的一端均缠绕在转盘上,两个转绳的另一端分别与两个连杆的一端连接,所述气筒的靠近钻杆的一侧设有两个装配孔,两个连杆的另一端分别穿过两个装配孔与活塞连接,所述连杆与装配孔匹配,所述连杆与装配孔密封滑动连接,所述转盘的靠近气筒的一侧设有扭转弹簧,所述扭转弹簧的两端分别与靠近气筒的第一轴承的外圈和转盘连接,所述扭转弹簧处于形变的状态。

作为优选,为了实现导向的功能,所述移动组件还包括两个导向单元,所述导向单元与转绳一一对应,所述导向单元包括定滑轮、导向杆和两个固定杆,所述定滑轮与气筒的靠近丝杆的一侧连接,所述导向杆的两端分别与两个固定杆的一端连接,所述固定杆的另一端与靠近气筒的靠近第一轴承的外圈连接,所述转绳的远离连杆的一端依次绕过定滑轮和导向杆与转盘连接。

作为优选,为了限制连杆的移动距离,所述移动组件还包括两个固定板,两个连杆的远离活塞的一端分别与两个固定板连接。

作为优选,为了减小摩擦力,所述转绳的外周上涂有润滑脂。

作为优选,为了防腐,所述丝杆上涂有防腐镀锌层。

作为优选,为了增加摩擦力,防护环的远离伸缩管的一端设有橡胶环。

作为优选,为了提高密封性,所述凹槽的内壁上涂有密封脂。

作为优选,为了提升防护环的耐磨性能,所述防护环的制作材料为耐磨材料。

作为优选,为了延长转绳的使用寿命,所述转绳的制作材料为尼龙。

作为优选,为了实现防滑的目的,所述把手上设有防滑纹。

本发明的有益效果是,该安全型打孔设备通过安全机构,实现了遮挡的功能,使得打孔时产生的飞溅物不会飞溅到工作人员的身上,从而不会造成对使用者的危害,提高了设备的安全性,与现有的安全机构相比,该安全机构还可以遮挡凹槽,使得飞溅物不会落在凹槽内,从而不会对主体的移动造成影响,同时通过设置的伸缩管,在不影响主体移动的前提下,可以对凹槽进行遮挡,防止灰尘粘附在凹槽内,避免因增加限位块与凹槽之间的摩擦力而限位块出现磨损的现象,从而防止影响限位块与凹槽之间的密封性,实用性更高,通过除尘机构,实现了清洁钻杆的功能,免碎屑残留在钻杆上,从而避免对下一次的钻孔精度造成影响,从而提高了设备的可靠性,与现有的除尘机构相比,该除尘机构可以向钻杆各处吹气,扩大了吹气的范围,提升了清洁的效果,实用性更高,且与安全机构为一体联动机构,无需电力驱动,更加的节能环保,且操作便捷,提高了设备的实用性。

附图说明

下面结合附图和实施例对本发明进一步说明。

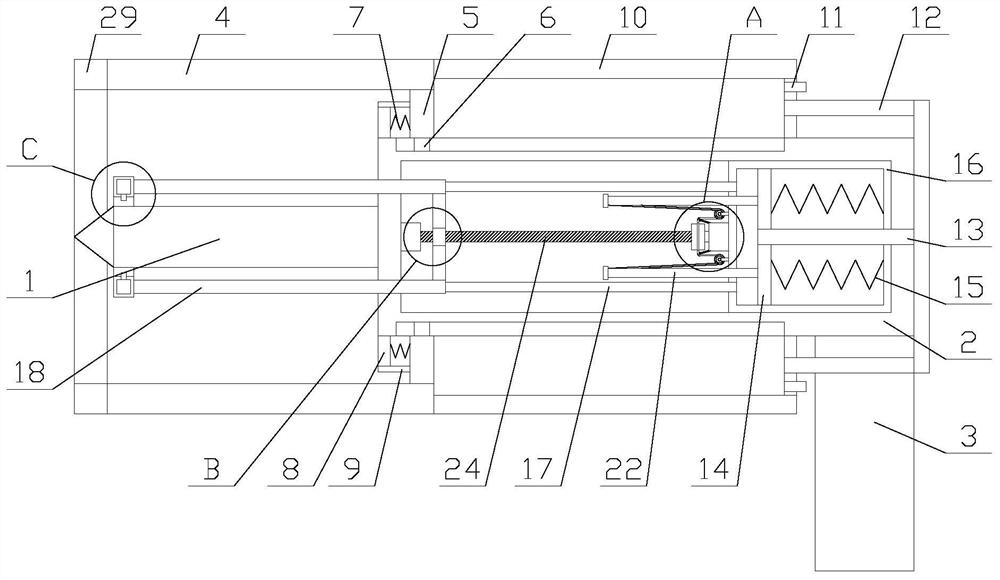

图1是本发明的安全型打孔设备的结构示意图;

图2是图1的A部放大图;

图3是图1的B部放大图;

图4是图1的C部放大图;

图中:1.钻杆,2.主体,3.把手,4.防护环,5.密封环,6.限位块,7.第一弹簧,8.遮挡环,9.波纹管,10.伸缩管,11.进气管,12.支管,13.连管,14.活塞,15.第二弹簧,16.气筒,17.软管,18.移动管,19.移动盒,20.喷嘴,21.连杆,22.转绳,23.转盘,24.丝杆,25.滑块,26.移动板,27.定滑轮,28.导向杆,29.橡胶环。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

如图1所示,一种安全型打孔设备,包括转杆1、主体2和把手3,所述转杆1设置在主体2的一侧,所述把手3设置在主体2的另一侧的下方,所述主体2的内部设有PLC,还包括安全机构和除尘机构,所述安全机构与除尘机构连接;

PLC,即可编程逻辑控制器,一般用于数据的处理以及指令的接收和输出,用于实现中央控制。

该安全型打孔设备通过安全机构,实现了遮挡的功能,使得打孔时产生的飞溅物不会飞溅到工作人员的身上,从而不会造成对使用者的危害,提高了设备的安全性,通过除尘机构,实现了清洁转杆1的功能,免碎屑残留在转杆1上,从而避免对下一次的钻孔精度造成影响,从而提高了设备的可靠性。

如图1所示,所述安全机构包括防护环4、密封环5、伸缩管10、固定环、进气管11、遮挡组件和两个限位块6,所述防护环4与密封环5同轴设置,所述防护环4套设在转杆1上,所述防护环4与转杆1同轴设置,所述密封环5的外圈与防护环4的内壁固定连接,所述密封环5的内圈与主体2的外周密封滑动连接,所述主体2的外周上设有两个凹槽,两个限位块6的一侧分别设置在两个凹槽的内部,所述限位块6与凹槽匹配,所述限位块6与凹槽的内壁密封滑动连接,所述限位块6的另一侧与密封环5的内圈连接,所述遮挡组件设置在密封环5的靠近转杆1的一侧,所述固定环的内圈与主体2的远离转杆1的一端的外周连接,所述固定环的外圈与伸缩管10的一端的内壁连接,所述伸缩管10的另一端与防护环4的靠近密封环5的一端连接,所述固定环上设有两个圆孔,所述圆孔与进气管11一一对应,所述进气管11的外周与圆孔的内壁连接,所述进气管11与伸缩管10的内部连通,所述进气管11内设有第一单向阀,所述第一单向阀与PLC电连接;

所述遮挡组件包括遮挡环8、波纹管9和若干第一弹簧7,所述遮挡环8的内圈与主体2的靠近转杆1的一端的外周连接,所述波纹管9的两端分别与密封环5和遮挡环8连接,所述第一弹簧7周向均匀设置在密封环5与遮挡环8之间,所述第一弹簧7的两端分别与遮挡环8和密封环5连接,所述第一弹簧7处于拉伸的状态;

当对工件打孔时,可以使得防护环4与工件抵靠,再人为移动主体2,使得转杆1对工件进行打孔工作,使得主体2与防护环4发生相对移动,从而使得在打孔时,防护环4可以始终将转杆1遮挡,从而使得打孔时产生的飞溅物不会飞溅到工作人员的身上,从而不会造成对使用者的危害,从而提高了设备的安全性,当防护环4与主体2发生相对移动时,密封环5和限位块6均与凹槽发生相对移动,限制了主体2的移动方向,使得主体2移动稳定,同时也拉伸了第一弹簧7,同时通过波纹管9的遮挡,使得飞溅物不会落在凹槽内,从而不会对主体2的移动造成影响,提高了设备的实用性,同时在进行打孔时,通过主体2的移动,会压缩伸缩管10,使得伸缩管10内的空气排出,同时通过设置的伸缩管10,在不影响主体2移动的前提下,可以对凹槽进行遮挡,从而防止灰尘粘附在凹槽内,避免因增加限位块6与凹槽之间的摩擦力而限位块6出现磨损的现象,从而防止影响限位块6与凹槽之间的密封性,实用性更高。

如图2-4所示,所述除尘机构包括移动盒19、移动组件、气筒16、活塞14、支管12、连管13、两个连接组件和若干第二弹簧15,所述移动盒19的形状为环形,所述移动盒19套设在转杆1上,所述移动盒19与转杆1同轴设置,所述主体2的靠近转杆1的一侧设有两个小孔,所述小孔与连接组件一一对应,所述移动盒19的靠近转杆1的一侧周向均匀固定有喷嘴20,所述喷嘴20与移动盒19连通,两个连接组件关于转杆1对称设置,所述连接组件与移动盒19连接,所述连接组件与气筒16连接,所述气筒16的一侧与主体2的远离转杆1的一侧的内壁连接,所述活塞14设置在气筒16的内部,所述活塞14与气筒16的内壁密封滑动连接,所述活塞14上、气筒16的远离转杆1的一侧和主体2的远离转杆1的一侧均设有穿孔,所述支管12的形状为U形,所述固定环上设有两个通孔,所述支管12的两端分别与两个通孔的内壁连接,所述支管12的两端均与伸缩管10的内部连通,所述连管13的一端与支管12连通,所述连管13的另一端穿过通孔与气筒16的内部连通,所述连管13的另一端与活塞14上的通孔的内壁连接,所述连管13内设有第二单向阀,所述第二单向阀与PLC电连接,所述连管13的制作材料为伸缩软管,所述第二弹簧15周向均匀设置在活塞14的远离转杆1的一侧上,所述第二弹簧15得到两端分别与气筒16的内壁和活塞14连接,所述第二弹簧15处于压缩的状态,所述活塞14的另一侧与移动组件连接,所述移动组件设置在气筒16的靠近转杆1的一侧,所述移动组件与连接组件连接;

所述连接组件包括移动管18和软管17,所述移动管18的一端与移动盒19的靠近主体2的一侧连接,所述移动管18与移动盒19的内部连通,所述移动管18的另一端穿过小孔与软管17的一端连接,所述软管17的另一端与气筒16连接,所述气筒16通过软管17和移动管18与移动盒19的内部连通;

所述移动组件包括丝杆24、移动板26、滑块25、转盘23、两个转绳22、两个第一轴承和两个连杆21,其中一个第一轴承与气筒16的靠近转杆1的一侧连接,另一个第一轴承与主体2的靠近转杆1的一侧的内壁连接,所述丝杆24的两端分别与两个第一轴承的内圈连接,所述滑块25套设在丝杆24上,所述滑块25的与丝杆24的连接处设有与丝杆24匹配的螺纹,所述移动板26上设有贯穿孔,所述滑块25与贯穿孔的内壁连接,所述移动板26的上方和下方分别与两个移动管18的靠近软管17的一端连接,所述转盘23与丝杆24的靠近气筒16的一端连接,两个转绳22的一端均缠绕在转盘23上,两个转绳22的另一端分别与两个连杆21的一端连接,所述气筒16的靠近转杆1的一侧设有两个装配孔,两个连杆21的另一端分别穿过两个装配孔与活塞14连接,所述连杆21与装配孔匹配,所述连杆21与装配孔密封滑动连接,所述转盘23的靠近气筒16的一侧设有扭转弹簧,所述扭转弹簧的两端分别与靠近气筒16的第一轴承的外圈和转盘23连接,所述扭转弹簧处于形变的状态。

当进行打孔时,主体2与防护环4发生相对移动,挤压伸缩管10,使得伸缩管10内的空气通过支管12导入连管13内,再导入气筒16的内部,同时控制移动管18内的阀门关闭,从而增加了气筒16内的气压,使得活塞14向远离软管17的方向移动,压缩第二弹簧15,同时带动连杆21移动,在扭转弹簧的回复力的作用下,使得转盘23转动,卷绕转绳22,从而带动丝杆24转动,带动滑块25向靠近气筒16的方向移动,通过移动板26带动移动管18移动,从而带动移动盒19向靠近主体2的方向移动,防止遮挡转杆1的行径路线,避免影响转杆1工作,当打孔完成后,使得防护环4不在与工件抵靠,从而在第一弹簧7的回复力的作用下,使得防护环4恢复至原位,从而不再挤压伸缩管10,从而使得外界的空气通过进气管11进入伸缩管10的内部,同时控制移动管18内的阀门打开,从而便于气筒16内的空气通过软管17和移动管18进入移动盒19的内部,再通过喷嘴20喷出,从而向转杆1上吹气,实现了清洁转杆1的功能,避免碎屑残留在转杆1上,从而避免对下一次的钻孔精度造成影响,从而提高了设备的可靠性,同时在第二弹簧15的回复力的作用下,会带动活塞14向靠近软管17的方向移动,通过连杆21带动转绳22移动,从而使得转盘23反向转动,使得丝杆24反向转动,从而带动滑块25向靠近转杆1的方向移动,从而使得移动盒19移动,从而可以向转杆1各处吹气,从而扩大了吹气的范围,提升了清洁的效果,实用性更高。

作为优选,为了实现导向的功能,所述移动组件还包括两个导向单元,所述导向单元与转绳22一一对应,所述导向单元包括定滑轮27、导向杆28和两个固定杆,所述定滑轮27与气筒16的靠近丝杆24的一侧连接,所述导向杆28的两端分别与两个固定杆的一端连接,所述固定杆的另一端与靠近气筒16的靠近第一轴承的外圈连接,所述转绳22的远离连杆21的一端依次绕过定滑轮27和导向杆28与转盘23连接。

通过设置定滑轮27和导向杆28,实现了给转绳22导向的功能,使得连杆21向远离转杆1的方向移动时,在扭转弹簧的回复力的作用下,可以使得转盘23转动,当连杆21向靠近转杆1的方向移动时,通过转绳22可以带动转盘23转动,从而可以实现丝杆24的来回的转动的功能。

作为优选,为了限制连杆21的移动距离,所述移动组件还包括两个固定板,两个连杆21的远离活塞14的一端分别与两个固定板连接。

通过设置固定板,限制了连杆21的移动距离,使得连杆21的远离活塞14的一端不会伸入气筒16的内部,从而不会造成漏气的现象,提高了设备的可靠性。

作为优选,为了减小摩擦力,所述转绳22的外周上涂有润滑脂,减小了转绳22在导向杆28和定滑轮27上移动时的摩擦力,从而减小了转绳22因磨损而出现断裂的现象的几率,从延长了转绳22的使用寿命。

作为优选,为了防腐,所述丝杆24上涂有防腐镀锌层。

作为优选,为了增加摩擦力,防护环4的远离伸缩管10的一端设有橡胶环29,增加了与工件抵靠时的摩擦力,从而使得打孔位置不易发生偏离,从而提高了设备的稳定性。

作为优选,为了提高密封性,所述凹槽的内壁上涂有密封脂,减小了限位块6与凹槽之间的间隙,从而使得伸缩管10内的空气不会从缝隙处排出,从而提高了伸缩管10内的密封性,从而不会对活塞14的移动造成影响,从而提高了设备的可靠性。

作为优选,为了提升防护环4的耐磨性能,所述防护环4的制作材料为耐磨材料。

作为优选,为了延长转绳22的使用寿命,所述转绳22的制作材料为尼龙。

作为优选,为了实现防滑的目的,所述把手3上设有防滑纹。

通过设置防滑纹,增加了使用者在与把手3接触时的摩擦力,从而减小了出现脱把现象的几率。

当对工件打孔时,可以使得防护环4与工件抵靠,再人为移动主体2,使得转杆1对工件进行打孔工作,使得主体2与防护环4发生相对移动,从而使得在打孔时,防护环4可以始终将转杆1遮挡,从而使得打孔时产生的飞溅物不会飞溅到工作人员的身上,从而不会造成对使用者的危害,从而提高了设备的安全性,当防护环4与主体2发生相对移动时,密封环5和限位块6均与凹槽发生相对移动,限制了主体2的移动方向,使得主体2移动稳定,同时也拉伸了第一弹簧7,同时通过波纹管9的遮挡,使得飞溅物不会落在凹槽内,从而不会对主体2的移动造成影响,提高了设备的实用性,同时在进行打孔时,通过主体2的移动,会压缩伸缩管10,使得伸缩管10内的空气排出,同时通过设置的伸缩管10,在不影响主体2移动的前提下,可以对凹槽进行遮挡,从而防止灰尘粘附在凹槽内,避免因增加限位块6与凹槽之间的摩擦力而限位块6出现磨损的现象,从而防止影响限位块6与凹槽之间的密封性,实用性更高。当进行打孔时,主体2与防护环4发生相对移动,挤压伸缩管10,使得伸缩管10内的空气通过支管12导入连管13内,再导入气筒16的内部,同时控制移动管18内的阀门关闭,从而增加了气筒16内的气压,使得活塞14向远离软管17的方向移动,压缩第二弹簧15,同时带动连杆21移动,在扭转弹簧的回复力的作用下,使得转盘23转动,卷绕转绳22,从而带动丝杆24转动,带动滑块25向靠近气筒16的方向移动,通过移动板26带动移动管18移动,从而带动移动盒19向靠近主体2的方向移动,防止遮挡转杆1的行径路线,避免影响转杆1工作,当打孔完成后,使得防护环4不在与工件抵靠,从而在第一弹簧7的回复力的作用下,使得防护环4恢复至原位,从而不再挤压伸缩管10,从而使得外界的空气通过进气管11进入伸缩管10的内部,同时控制移动管18内的阀门打开,从而便于气筒16内的空气通过软管17和移动管18进入移动盒19的内部,再通过喷嘴20喷出,从而向转杆1上吹气,实现了清洁转杆1的功能,避免碎屑残留在转杆1上,从而避免对下一次的钻孔精度造成影响,从而提高了设备的可靠性,同时在第二弹簧15的回复力的作用下,会带动活塞14向靠近软管17的方向移动,通过连杆21带动转绳22移动,从而使得转盘23反向转动,使得丝杆24反向转动,从而带动滑块25向靠近转杆1的方向移动,从而使得移动盒19移动,从而可以向转杆1各处吹气,从而扩大了吹气的范围,提升了清洁的效果,实用性更高。

与现有技术相比,该安全型打孔设备通过安全机构,实现了遮挡的功能,使得打孔时产生的飞溅物不会飞溅到工作人员的身上,从而不会造成对使用者的危害,提高了设备的安全性,与现有的安全机构相比,该安全机构还可以遮挡凹槽,使得飞溅物不会落在凹槽内,从而不会对主体2的移动造成影响,同时通过设置的伸缩管10,在不影响主体2移动的前提下,可以对凹槽进行遮挡,防止灰尘粘附在凹槽内,避免因增加限位块6与凹槽之间的摩擦力而限位块6出现磨损的现象,从而防止影响限位块6与凹槽之间的密封性,实用性更高,通过除尘机构,实现了清洁转杆1的功能,免碎屑残留在转杆1上,从而避免对下一次的钻孔精度造成影响,从而提高了设备的可靠性,与现有的除尘机构相比,该除尘机构可以向转杆1各处吹气,扩大了吹气的范围,提升了清洁的效果,实用性更高,且与安全机构为一体联动机构,无需电力驱动,更加的节能环保,且操作便捷,提高了设备的实用性。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种安全型打孔设备

- 一种安全型顶板打孔机