掩模版的监测图形、掩模版及掩模版的监测方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及集成电路制造技术领域,尤其涉及一种掩模版的监测图形、掩模版及掩模版的监测方法。

背景技术

在集成电路制造技术领域,光刻(Lithography)技术是指光刻胶在特殊波长光线或者电子束下发生化学变化,通过曝光、显影、刻蚀等工艺过程,将设计在掩模上的图形转移到晶圆上的图形精细加工技术。参阅图1,光刻掩模版是微纳加工技术常用的光刻工艺所使用的图形母版,由不透明的掩模层110在透明的基板100上形成掩模图形结构,再通过曝光过程将图形信息转移到晶圆上。光刻掩模版广泛应用于集成电路(Integrated Circuit,IC)、平板显示器(Flat Panel Display,FPD)、印刷电路板(Printed Circuit Boards,PCB)、微机电系统(Micro Electro Mechanical Systems,MEMS)等涉及光刻工艺的领域。

在半导体制作过程中,设计图形如何准确地形成在掩模版上,是半导体制造工艺关注的重点问题之一,掩模版的制造工艺可以决定所述掩模版是否能够精确的形成设计图形的几何图形。然而,在实际的掩模版制造工艺中,制成的部分掩模版上可能出现设计图形的形状不正常的情况,若采用不正常的掩模版进行光刻工艺后会对后续的刻蚀或离子注入等工序产生影响,从而导致晶圆无法返工而报废。因此,在掩模版制造完成后需要对掩模版进行检测,以监测掩模版上是否存在设计图形的形状不正常的情况,若存在则重新制造掩模版,从而避免不正常的掩模版影响生产效率、产品良率或造成晶圆报废。

传统的掩模版监测方法会对掩模版上的设计图形的尺寸进行量测,即对设计图形进行SEM(Scan Electron Microscope)量测,该量测方法是基于设计图形的俯视图进行的。参阅图1,当实际俯视图量测得到的数据和其理论的尺寸大小在一定范围内时,认定制造的掩模版是符合要求的,此时所述掩模版沿AA’的剖面图如图2所示,所述掩模层110的侧壁垂直于所述基底100的表面。然而,在实际制造的过程中,所述掩模版可能存在底部切角(即图3中圆圈所表示的部分)或底部站角(即图4中圆圈所表示的部分)的问题,传统的掩模版检测方法无法发现上述问题,而切片分析虽然可以监测所述掩模版上是否存在底部站角或底部切角,但会造成晶圆浪费,成本过高。因此,需要一种方法解决上述问题。

发明内容

本发明的目的在于提供一种掩模版的监测图形、掩模版及掩模版的监测方法,在掩模版上设置一监测图形并对所述掩模版进行光刻或模拟光刻,判断同一方向上不同的关键特征尺寸的差值绝对值是否大于设计阈值,从而判断所述掩模版是否合格,提高了监测效率,节约了监测成本。

为了达到上述目的,本发明提供了一种掩模版的监测图形,包括:

主图形区,包括第一图形分区、第二图形分区、第三图形分区和第四图形分区四个图形分区,所述第二图形分区、所述第三图形分区和所述第四图形分区分别由所述第一图形分区以所述主图形区的几何中心为中心旋转90°、180°和270°而成,且四个所述图形分区内均包括若干个相同且平行的线条图形,其中,所述第一图形分区和所述第三图形分区的线条图形均沿第一方向排列,所述第二图形分区和所述第四图形分区的线条图形均沿第二方向排列,所述第一方向与所述第二方向垂直;

所述第一图形分区与所述第二图形分区之间具有第一关键特征尺寸,所述第二图形分区与所述第三图形分区之间具有第二关键特征尺寸,所述第三图形分区与所述第四图形分区之间具有第三关键特征尺寸,所述第四图形分区与所述第一图形分区之间具有第四关键特征尺寸,在俯视图上,所述第一关键特征尺寸、所述第二关键特征尺寸、所述第三关键特征尺寸及所述第四关键特征尺寸相同。

可选的,所述第一关键特征尺寸、所述第二关键特征尺寸、所述第三关键特征尺寸及所述第四关键特征尺寸的范围均为120nm~800nm。

可选的,四个所述图形分区的线条图形的数量和宽度均相同。

可选的,每一个所述图形分区中的相邻线条图形之间的距离与所述线条图形的宽度相同。

可选的,四个所述图形分区的线条图形的宽度范围均为200nm~1000nm,四个所述图形分区的线条图形的长度范围均为2000nm~8000nm。

可选的,所述监测图形还包括图形禁止区域,所述主图形区设置于所述图形禁止区域内,且所述主图形区的几何中心与所述图形禁止区域的几何中心重合。

可选的,所述主图形区的外围与所述图形禁止区域的外围之间的距离大于任一所述图形分区的线条图形的宽度。

相应地,本发明还提供一种掩模版,包括设计图形及若干组所述监测图形。

可选的,所述设计图形为产品的设计图形或测试的设计图形。

可选的,所述设计图形和所述监测图形为在同一图形写入工艺条件下形成的。

可选的,所述监测图形位于掩模版的切割道区内,且所述监测图形的图案宽度小于或等于切割道区的宽度。

可选的,以所述掩模版的中心点为中心,所述监测图形在掩模版上呈放射状均匀分布或呈阵列均匀分布。

可选的,不同组的所述监测图形对应的四个图形分区的尺寸相同或不同,不同组的所述监测图形对应的四个图形分区的线条图形的宽度相同或不相同。

可选的,不同组的监测图形对应的第一关键特征尺寸、第二关键特征尺寸、第三关键特征尺寸及第四关键特征尺寸相同或不同。

相应地,本发明还提供一种掩模版的监测方法,用于对所述掩模版进行监测,包括:

对含有监测图形的掩模版进行模拟光刻处理,形成模拟监测图形,其中,所述模拟监测图形包括第一模拟图形分区、第二模拟图形分区、第三模拟图形分区和第四模拟图形分区四个模拟图形分区,四个所述模拟图形分区分别对应所述监测图形中的四个图形分区,所述第一模拟图形分区与所述第二模拟图形分区之间具有第一模拟关键特征尺寸,所述第二模拟图形分区与所述第三模拟图形分区之间具有第二模拟关键特征尺寸,所述第三模拟图形分区与所述第四模拟图形分区之间具有第三模拟关键特征尺寸,所述第四模拟图形分区与所述第一模拟图形分区之间具有第四模拟关键特征尺寸;

获取所述第一模拟关键特征尺寸和第三模拟关键特征尺寸之间的第一差值绝对值,获取所述第二模拟关键特征尺寸和第四模拟关键特征尺寸之间的第二差值绝对值;

当所述第一差值绝对值大于第一设计阈值,和/或当所述第二差值绝对值大于第二设计阈值时,判定所述掩模版内的设计图形具有缺陷;

当所述第一差值绝对值小于或等于第一设计阈值,且当所述第二差值绝对值小于或等于第二设计阈值时,判定所述掩模版内的设计图形合格。

可选的,采用空间影像测量系统对所述第一模拟关键特征尺寸、所述第二模拟关键特征尺寸、所述第三模拟关键尺寸及第四模拟关键特征尺寸进行测量。

可选的,采用光刻曝光系统在带胶的晶圆上输出携带所述监测图形的光刻图像信息。

可选的,所述第一设计阈值和所述第二设计阈值均为4nm。

本发明还提供了一种掩模版的监测图形,包括:

主图形区,包括第一图形分区、第二图形分区、第三图形分区和第四图形分区四个图形分区及将四个所述图形分区分隔的隔离区,所述隔离区包括垂直交错的第一隔离分区和第二隔离分区,所述第二图形分区、所述第三图形分区和所述第四图形分区分别由所述第一图形分区以所述隔离区的几何中心为中心旋转90°、180°和270°而成,且四个所述图形分区均包括若干个相同且平行的线条图形,其中,所述第一图形分区和所述第三图形分区的线条图形的排列方向与所述第一隔离分区的延伸方向平行,所述第二图形分区和所述第四图形分区的线条图形的排列方向与所述第二隔离分区的延伸方向平行;

所述第一图形分区与所述第二隔离分区之间具有第一关键特征尺寸,所述第二图形分区与所述第一隔离分区之间具有第二关键特征尺寸,所述第三图形分区与所述第二隔离分区之间具有第三关键特征尺寸,所述第四图形分区与所述第一隔离分区之间具有第四关键特征尺寸,且在俯视图上,所述第一关键特征尺寸、所述第二关键特征尺寸、所述第三关键特征尺寸和所述第四关键特征尺寸均相同。

可选的,所述第一关键特征尺寸、所述第二关键特征尺寸、所述第三关键特征尺寸及所述第四关键特征尺寸的范围均为120nm~800nm。

可选的,四个所述图形分区的线条图形的宽度范围均为200nm~1000nm,四个所述图形分区的线条图形的长度范围均为2000nm~8000nm。

可选的,所述第一隔离分区和所述第二隔离分区的宽度大于或等于所述图形分区的线条图形的宽度,所述第一隔离分区和所述第二隔离分区的长度与主图形区的长度相同。

可选的,四个所述图形分区的线条图形的数量和宽度均相同。

可选的,每一个所述图形分区中的相邻线条图形之间的距离与所述线条图形的宽度相同。

可选的,所述监测图形还包括图形禁止区,所述主图形区设置于所述图形禁止区域内,且所述隔离区、所述主图形区、所述图形禁止区的几何中心重合。

可选的,所述主图形区的外围与所述图形禁止区域的外围之间的距离大于任一所述图形分区的线条图形的宽度。

相应地,本发明还提供一种掩模版,包括设计图形及若干组所述监测图形。

可选的,所述设计图形为产品的设计图形或测试的设计图形。

可选的,所述设计图形和所述监测图形为在同一图形写入工艺条件下形成的。

可选的,所述监测图形位于掩模版的切割道区内,且所述监测图形的图案宽度小于或等于切割道区的宽度。

可选的,以所述掩模版的中心点为中心,所述监测图形在掩模版上呈放射状均匀分布或呈阵列均匀分布。

可选的,不同组的所述监测图形对应的四个图形分区的尺寸相同或不同,不同组的所述监测图形对应的四个图形分区的线条图形的宽度相同或不相同。

可选的,不同组的所述监测图形对应的第一隔离分区的尺寸相同或不同,不同组的所述监测图形对应的第二隔离分区的尺寸相同或不相同。

可选的,不同组的监测图形对应的第一关键特征尺寸、第二关键特征尺寸、第三关键特征尺寸及第四关键特征尺寸相同或不同。

相应地,本发明还提供一种掩模版的监测方法,用于对所述掩模版进行监测,包括:

对含有监测图形的掩模版进行模拟光刻处理,形成模拟监测图形,其中,所述模拟监测图形包括第一模拟图形分区、第二模拟图形分区、第三模拟图形分区和第四模拟图形分区四个模拟图形分区及将四个所述模拟图形分区分隔的模拟隔离区,四个所述模拟图形分区及分别对应所述监测图形中的四个图形分区,所述模拟隔离区包括第一模拟隔离分区和第二模拟隔离分区,所述第一模拟隔离分区和第二模拟隔离分区分别对应所述监测图形中的第一隔离分区和第二隔离分区;所述第一模拟图形分区与所述第二模拟隔离分区之间具有第一模拟关键特征尺寸,所述第二模拟图形分区与所述第一模拟隔离分区之间具有第二模拟关键特征尺寸,所述第三模拟图形分区与所述第二模拟隔离分区之间具有第三模拟关键特征尺寸,所述第四模拟图形分区与所述第一模拟隔离分区之间具有第四模拟关键特征尺寸;

获取所述第一模拟关键特征尺寸和第三模拟关键特征尺寸之间的第一差值绝对值,获取所述第二模拟关键特征尺寸和第四模拟关键特征尺寸之间的第二差值绝对值;

当所述第一差值绝对值大于第一设计阈值,和/或当所述第二差值绝对值大于第二设计阈值时,判定所述掩模版内的设计图形具有缺陷;

当所述第一差值绝对值小于或等于第一设计阈值,且当所述第二差值绝对值小于或等于第二设计阈值时,判定所述掩模版内的设计图形合格。

可选的,采用空间影像测量系统对所述第一模拟关键特征尺寸、所述第二模拟关键特征尺寸、所述第三模拟关键尺寸及第四模拟关键特征尺寸进行测量。

可选的,采用光刻曝光系统在带胶的晶圆上输出携带所述监测图形的光刻图像信息。

可选的,所述第一设计阈值和所述第二设计阈值均为4nm。

与现有技术相比,本发明的技术方案具有以下优点:

本发明中监测图形的主图形区中四个图形分区内均包括若干个相同且平行的线条图形,且第一图形分区和第三图形分区的线条图形均沿第一方向排列,第二图形分区和第四图形分区的线条图形均沿第二方向排列,所述第一方向与所述第二方向垂直,通过判断同一方向上不同的关键特征尺寸的差值绝对值是否大于设计阈值,从而判断所述掩模版在第一方向和/或第二方向上是否合格,提高了监测效率,节约了监测成本。

本发明提供的掩模版的监测方法,可以对掩模版设计图形的剖面形貌做出判断,及时发现掩模版设计图形中的缺陷,及时有效地发现有问题的掩模版。

本发明采用同一块掩模版上放置多组监测图形,能够更为全面的反映出掩模版图形质量,且本发明采用的监测图形为线条图形,运用线条图形的宽度以及线条图形之间宽度的一致性,使得光刻机或模拟光刻系统对监测图形的变化非常敏感,提高对掩模版图形质量判定的可靠性。

附图说明

图1为一掩模版的俯视图;

图2为图1中所述掩模版沿AA’方向的剖面图;

图3为一存在底部切角的掩模版的剖面图;

图4为一存在底部站角的掩模版的剖面图;

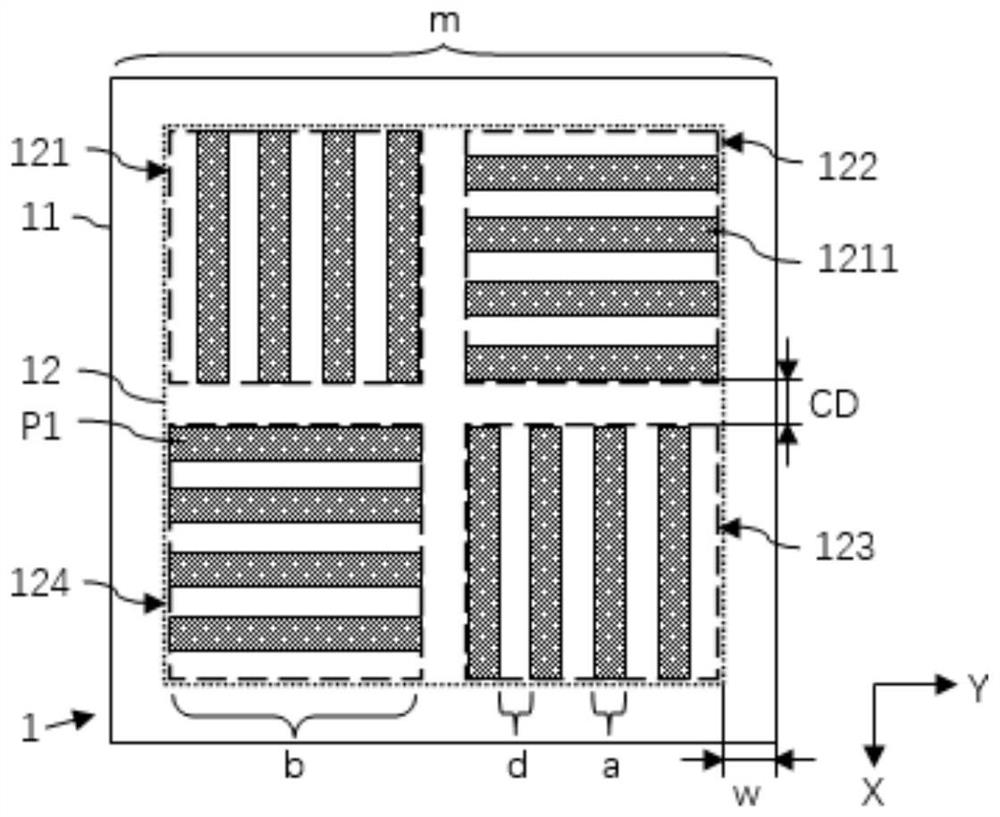

图5为本发明实施例一提供的掩模版的监测图形;

图6为本发明实施例一提供的掩模版的监测图形在进行光刻后转移到晶圆上的光刻图形信息;

图7为本发明实施例一提供的掩模版的设计版图;

图8为本发明实施例一提供的掩模版的监测方法的流程图;

图9为本发明实施例一提供的掩模版的监测方法中的模拟监测图形;

图10为图9中所述的模拟监测图形的部分结构放大图;

图11为本发明实施例二提供的掩模版的监测图形;

图12为本发明实施例二提供的掩模版的监测图形在进行光刻后转移到晶圆上的光刻图形信息;

图13为本发明实施例二提供的掩模版的设计版图;

图14为本发明实施例二提供的掩模版的监测方法的流程图;

图15为本发明实施例二提供的掩模版的监测方法中的模拟监测图形;

图16为图15中所述的模拟监测图形的部分结构放大图;

其中,附图标记如下:

100-基板;110-掩模层;

1-监测图形;11-图形禁止区域;12-主图形区;121-第一图形分区;122-第二图形分区;123-第三图形分区;124-第四图形分区;1211-线条图形;

2-设计图形;3-切割道区;4-模拟监测图形;41-第一模拟图形分区;42-第二模拟图形分区;43-第三模拟图形分区;44-第四模拟图形分区;

5-监测图形;51-图形禁止区域;52-主图形区;521-第一图形分区;522-第二图形分区;523-第三图形分区;524-第四图形分区;5211-线条图形;525-隔离区;E1-第一隔离分区;E2-第二隔离分区;

6-设计图形;7-切割道区;8-模拟监测图形;81-第一模拟图形分区;82-第二模拟图形分区;83-第三模拟图形分区;84-第四模拟图形分区;85-模拟隔离区;F1-第一模拟隔离分区;F2-第二模拟隔离分区。

具体实施方式

下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

实施例一

图5为本实施例提供的掩模版的监测图形。参阅图5,所述掩模版的监测图形1包括主图形区12,主图形区12包括第一图形分区121、第二图形分区122、第三图形分区123和第四图形分区124四个图形分区,所述第二图形分区122、所述第三图形分区123和所述第四图形分区124分别由所述第一图形分区121以所述主图形区12的几何中心为中心旋转90°、180°和270°而成,且四个所述图形分区内均包括若干个相同且平行的线条图形1211,其中,所述第一图形分区121和所述第三图形分区123的线条图形均沿第一方向(即图5中的X方向)排列,所述第二图形分区122和所述第四图形分区124的线条图形均沿第二方向(即图5中的Y方向)排列,所述第一方向与所述第二方向垂直;

所述第一图形分区121与所述第二图形分区122之间具有第一关键特征尺寸,所述第二图形分区122与所述第三图形分区123之间具有第二关键特征尺寸,所述第三图形分区123与所述第四图形分区124之间具有第三关键特征尺寸,所述第四图形分区124与所述第一图形分区121之间具有第四关键特征尺寸,在俯视图上,所述第一关键特征尺寸、所述第二关键特征尺寸、所述第三关键特征尺寸及所述第四关键特征尺寸相同。

本实施例中,所述第一关键特征尺寸、所述第二关键特征尺寸、所述第三关键特征尺寸及所述第四关键特征尺寸的范围均为120nm~800nm。四个所述图形分区的线条图形的数量和宽度均相同,四个所述图形分区的线条图形的宽度(即图5中a所表示的宽度)范围均为200nm~1000nm,四个所述图形分区的线条图形的长度(即图5中b所表示的长度)范围均为2000nm~8000nm,且每一个所述图形分区中的相邻线条图形之间的距离与所述线条图形的宽度相同(即图5中d所表示的宽度与a所表示的宽度相等)。

可选的,所述监测图形1还包括图形禁止区域11,所述主图形区12设置于所述图形禁止区域11内,且所述主图形区12的几何中心与所述图形禁止区域11的几何中心重合。所述主图形区12的外围与所述图形禁止区域11的外围之间的距离大于任一所述图形分区的线条图形的宽度(即图5中w所表示的长度大于a所表示的宽度)。本实施例中,所述监测图形1、所述图形禁止区域11、所述主图形区12及其中的图形分区均为正方形,在本发明的其他实施例中,上述图形或区域可以为矩形。

本实施例中,所述掩模版的监测图形1运用线条图形1211的宽度及不同线条图形之间的一致性,放大了光刻过程中光刻角度等因素造成的图形变化,进而提高了光刻系统对监测图形变化的敏感程度,以便判断所述掩模版是否合格。图6为图5所述的掩模版的监测图形在进行光刻后转移到晶圆上的光刻图形信息,参阅图6可知,在光刻的过程中,受光刻角度或其他因素的影响,任一图形分区中不同的线条图形的形貌可能存在差异,不同的线条图形的形貌差异越大,所述掩模版的质量越差。

此外,由于所述第一图形分区121和所述第三图形分区123的线条图形均沿第一方向(即图5中的X方向)排列,所述第二图形分区122和所述第四图形分区124的线条图形均沿第二方向(即图5中的Y方向)排列,因此所述监测图形1可以同时监测掩模版在第一方向和第二方向上的质量,提高了监测效率。

相应地,参阅图7,本实施例还提供一种掩模版,包括设计图形2及若干组所述监测图形1。可选的,所述设计图形2为产品的设计图形或测试的设计图形,且所述设计图形2和所述监测图形1为在同一图形写入工艺条件下形成的。参阅图5和图7,本实施例中,所述监测图形1位于掩模版的切割道区3内,且所述监测图形1的图案宽度(即图5中m所表示的宽度)小于或等于切割道区3的宽度(即图7中n所表示的宽度),使得监测图形1不会对后续半导体工艺制成造成不良影响,且采用同一块掩模版上放置多组监测图形1,能够更为全面的反映出掩模版图形质量。

可选的,以所述掩模版的中心点为中心,所述监测图形1在掩模版上呈放射状均匀分布或呈阵列均匀分布,在本发明的其他实施例中,所述监测图形1在所述掩模版上的设置方式可以根据实际需要进行调整,本发明对此不作限制。可选的,不同组的所述监测图形对应的四个图形分区的尺寸相同或不同,不同组的所述监测图形对应的四个图形分区的线条图形的宽度相同或不相同,不同组的监测图形对应的第一关键特征尺寸、第二关键特征尺寸、第三关键特征尺寸及第四关键特征尺寸相同或不同,以提高所述监测图形的可靠性,同时监测所述掩模版上不同位置的质量。

相应地,参阅图8,本实施例还提供一种掩模版的监测方法,用于对所述掩模版进行监测,包括:

对含有监测图形的掩模版进行模拟光刻处理,形成模拟监测图形,其中,所述模拟监测图形包括第一模拟图形分区、第二模拟图形分区、第三模拟图形分区和第四模拟图形分区四个模拟图形分区,四个所述模拟图形分区分别对应所述监测图形中的四个图形分区,所述第一模拟图形分区与所述第二模拟图形分区之间具有第一模拟关键特征尺寸,所述第二模拟图形分区与所述第三模拟图形分区之间具有第二模拟关键特征尺寸,所述第三模拟图形分区与所述第四模拟图形分区之间具有第三模拟关键特征尺寸,所述第四模拟图形分区与所述第一模拟图形分区之间具有第四模拟关键特征尺寸;

获取所述第一模拟关键特征尺寸和第三模拟关键特征尺寸之间的第一差值绝对值,获取所述第二模拟关键特征尺寸和第四模拟关键特征尺寸之间的第二差值绝对值;

当所述第一差值绝对值大于第一设计阈值,和/或当所述第二差值绝对值大于第二设计阈值时,判定所述掩模版内的设计图形具有缺陷;

当所述第一差值绝对值小于或等于第一设计阈值,且当所述第二差值绝对值小于或等于第二设计阈值时,判定所述掩模版内的设计图形合格。

图9为本实施例所述的掩模版的监测方法中的模拟监测图形,图10为图9中所述的模拟监测图形的部分结构放大图。下面结合图5、图9和图10详细说明本实施例所述的掩模版的监测方法。

首先,参阅图5和图9,对含有监测图形1的掩模版进行模拟光刻处理,形成模拟监测图形4,其中,所述模拟监测图形4包括第一模拟图形分区41、第二模拟图形分区42、第三模拟图形分区43和第四模拟图形分区44四个模拟图形分区,四个所述模拟图形分区分别对应所述监测图形1中的四个图形分区,所述第一模拟图形分区41与所述第二模拟图形分区42之间具有第一模拟关键特征尺寸(即图9中的CD1),所述第二模拟图形分区42与所述第三模拟图形分区43之间具有第二模拟关键特征尺寸(即图9中的CD2),所述第三模拟图形分区43与所述第四模拟图形分区44之间具有第三模拟关键特征尺寸(即图9中的CD3),所述第四模拟图形分区44与所述第一模拟图形分区41之间具有第四模拟关键特征尺寸(即图9中的CD4)。由于监测图形1的图形分区中包括若干个相同且平行的线条图形1211,因此,模拟光刻过程中光线角度等因素决定了所述模拟监测图形4中线条图形的形貌。

具体的,参阅图5、图9和图10,以所述第四模拟关键特征尺寸CD4为例介绍模拟关键特征尺寸的计算过程。首先,由于监测图形1的第一图形分区121中所有的线条图形与第四图形分区124中的某一线条图形之间的距离均相同,因此,将所述第四图形分区124中最靠近所述第一图形分区121的线条图形(即图5中P1所表示的线条图形)设置为参考图形,相应的,所述第四模拟图形分区44中最靠近所述第一模拟图形分区41的线条图形为模拟参考图形(即图9中Q1所表示的线条图形),所述第四模拟关键特征尺寸CD4可以为所述第一模拟图形分区41中任一线条图形与所述模拟参考图形Q1之间的距离,即CD4=CD41、CD4=CD42、CD4=CD43或CD4=CD44;所述第四模拟关键特征尺寸CD4也可以为所述第一模拟图形分区41中所有的线条图形与所述模拟参考图形Q1之间的距离的均值,即CD4=(CD41+CD42+CD43+CD44)/4。在本发明的其他实施例中,所述参考图形也可以为所述第四图形分区124中的其他任意一个线条图形,本发明对此不作限制。所述第一模拟关键特征尺寸CD1、所述第二模拟关键特征尺寸CD2和所述第三模拟关键特征尺寸CD3的计算方式同理,在此不作一一介绍。可选的,采用空间影像测量系统对所述第一模拟关键特征尺寸CD1、所述第二模拟关键特征尺寸CD2、所述第三模拟关键尺寸CD3及第四模拟关键特征尺寸CD4进行测量。

接着,继续参阅图9,获取所述第一模拟关键特征尺寸CD1和第三模拟关键特征尺寸CD3之间的第一差值绝对值,获取所述第二模拟关键特征尺寸CD2和第四模拟关键特征尺寸CD4之间的第二差值绝对值;当所述第一差值绝对值大于第一设计阈值,和/或当所述第二差值绝对值大于第二设计阈值时,判定所述掩模版内的设计图形具有缺陷;当所述第一差值绝对值小于或等于第一设计阈值,且当所述第二差值绝对值小于或等于第二设计阈值时,判定所述掩模版内的设计图形合格;其中,所述第一设计阈值表示被工艺制程允许的第一模拟关键特征尺寸和第三模拟关键特征尺寸之间的差值绝对值,所述第二设计阈值表示被工艺制程允许的第二模拟关键特征尺寸和第四模拟关键特征尺寸之间的差值绝对值。

本实施例中,由于所述第一模拟图形分区41和所述第三模拟图形分区43的线条图形均沿第一方向(即图9中的X方向)排列,所述第二模拟图形分区42和所述第四模拟图形分区44的线条图形均沿第二方向(即图9中的Y方向)排列,因此,可以通过判断所述第一差值绝对值与所述第一设计阈值之间的关系监测所述掩模版在第一方向上的质量,通过判断所述第二差值绝对值与所述第二设计阈值之间的关系监测所述掩模版在第二方向上的质量。可选的,所述第一设计阈值和所述第二设计阈值均为4nm,在本发明的其他实施例中,所述第一设计阈值和所述第二设计阈值的具体取值需要根据实际的工艺需求进行调整,本发明对此不作限制。

由于所述掩模版上的设计图形与监测图形是在同一图形写入工艺条件下形成的,因此可以根据所述监测图形的形貌判断所述设计图形的质量,所述第一差值绝对值和/或第二差值绝对值越大说明设计图形的剖面形貌缺陷越显著,利用本实施例提供的监测方法可以对掩模版设计图形的剖面形貌做出判断,及时发现掩模版设计图形中的缺陷,及时有效地发现有问题的掩模版,从而避免将有问题的掩模版投入到半导体生产中,有效避免了产品良率的损失。此外,当所述掩模版的不同位置设置有多个相同的监测图形时,还可以计算不同位置的监测图形中相同的模拟关键特征尺寸的差值绝对值,并与相应方向上的设计阈值进行对比,从而判断所述掩模版上不同位置处是否存在质量问题,提高监测结果的准确性。

实施例二

图11为本实施例提供的掩模版的监测图形。参阅图11,本实施例中所述掩模版的监测图形5包括:

主图形区52,包括第一图形分区521、第二图形分区522、第三图形分区523和第四图形分区524四个图形分区及将四个所述图形分区分隔的隔离区525,所述隔离区525包括垂直交错的第一隔离分区E1和第二隔离分区E2,所述第二图形分区522、所述第三图形分区523和所述第四图形分区524分别由所述第一图形分区521以所述隔离区525的几何中心为中心旋转90°、180°和270°而成,且四个所述图形分区均包括若干个相同且平行的线条图形5211,其中,所述第一图形分区521和所述第三图形分区523的线条图形的排列方向与所述第一隔离分区E1的延伸方向平行,所述第二图形分区522和所述第四图形分区524的线条图形的排列方向与所述第二隔离分区E2的延伸方向平行;

所述第一图形分区521与所述第二隔离分区E2之间具有第一关键特征尺寸,所述第二图形分区522与所述第一隔离分区E1之间具有第二关键特征尺寸,所述第三图形分区523与所述第二隔离分区E2之间具有第三关键特征尺寸,所述第四图形分区524与所述第一隔离分区E1之间具有第四关键特征尺寸,且在俯视图上,所述第一关键特征尺寸、所述第二关键特征尺寸、所述第三关键特征尺寸和所述第四关键特征尺寸均相同。

本实施例中,所述第一关键特征尺寸、所述第二关键特征尺寸、所述第三关键特征尺寸及所述第四关键特征尺寸的范围均为120nm~800nm。四个所述图形分区的线条图形的数量和宽度均相同,四个所述图形分区的线条图形的宽度(即图11中A所表示的宽度)范围均为200nm~1000nm,四个所述图形分区的线条图形的长度(即图11中B所表示的长度)范围均为2000nm~8000nm,且每一个所述图形分区中的相邻线条图形之间的距离与所述线条图形的宽度相同(即图11中D所表示的宽度与A所表示的宽度相等)。可选的,所述第一隔离分区E1和所述第二隔离分区E2的宽度大于或等于所述图形分区的线条图形5211的宽度,所述第一隔离分区E1和所述第二隔离分区E2的长度与主图形区5的长度相同。

可选的,所述监测图形5还包括图形禁止区域51,所述主图形区52设置于所述图形禁止区域51内,且所述隔离区525、所述主图形区52与所述图形禁止区域51的几何中心重合。所述主图形区52的外围与所述图形禁止区域51的外围之间的距离大于四个所述图形分区的线条图形的宽度(即图11中W所表示的长度大于A所表示的宽度)。本实施例中,所述监测图形5、所述图形禁止区域51、所述主图形区52及其中的图形分区均为正方形,在本发明的其他实施例中,上述图形或区域可以为矩形。

与实施例一相同,本实施例所述掩模版的监测图形5运用线条图形5211的宽度及不同线条图形之间的一致性,放大了光刻过程中光刻角度等因素造成的图形变化,进而提高了光刻系统对监测图形变化的敏感程度,以便判断所述掩模版是否合格。图12为图11所述的掩模版的监测图形在进行光刻后转移到晶圆上的光刻图形信息,参阅图12可知,在光刻的过程中,受光刻角度或其他因素的影响,任一图形分区中不同的线条图形的形貌可能存在差异,不同的线条图形的形貌差异越大,所述掩模版的质量越差。

此外,由于所述第一图形分区521和所述第三图形分区523的线条图形均沿第一方向(即图11中的X方向)排列,所述第二图形分区522和所述第四图形分区524的线条图形均沿第二方向(即图11中的Y方向)排列,因此所述监测图形5可以同时监测掩模版在第一方向和第二方向上的质量,提高了监测效率。

相应地,参阅图13,本实施例还提供一种掩模版,包括设计图形6及若干组所述监测图形5。可选的,所述设计图形6为产品的设计图形或测试的设计图形,且所述设计图形6和所述监测图形5为在同一图形写入工艺条件下形成的。参阅图11和图13,本实施例中,所述监测图形5位于掩模版的切割道区7内,且所述监测图形5的图案宽度(即图11中M所表示的宽度)小于或等于切割道区7的宽度(即图13中N所表示的宽度)。

可选的,以所述掩模版的中心点为中心,所述监测图形5在掩模版上呈放射状均匀分布或呈阵列均匀分布,在本发明的其他实施例中,所述监测图形5在所述掩模版上的设置方式可以根据实际需要进行调整,本发明对此不作限制。可选的,不同组的所述监测图形对应的四个图形分区的尺寸相同或不同,不同组的所述监测图形对应的四个图形分区的线条图形的宽度相同或不相同,不同组的监测图形对应的第一关键特征尺寸、第二关键特征尺寸、第三关键特征尺寸及第四关键特征尺寸相同或不同,以提高所述监测图形的可靠性,同时监测所述掩模版上不同位置的质量。

相应地,参阅图14,本实施例还提供一种掩模版的监测方法,用于对所述掩模版进行监测,包括:

对含有监测图形的掩模版进行模拟光刻处理,形成模拟监测图形,其中,所述模拟监测图形包括第一模拟图形分区、第二模拟图形分区、第三模拟图形分区和第四模拟图形分区四个模拟图形分区及将四个所述模拟图形分区分隔的模拟隔离区,四个所述模拟图形分区及分别对应所述监测图形中的四个图形分区,所述模拟隔离区包括第一模拟隔离分区和第二模拟隔离分区,所述第一模拟隔离分区和第二模拟隔离分区分别对应所述监测图形中的第一隔离分区和第二隔离分区;所述第一模拟图形分区与所述第二模拟隔离分区之间具有第一模拟关键特征尺寸,所述第二模拟图形分区与所述第一模拟隔离分区之间具有第二模拟关键特征尺寸,所述第三模拟图形分区与所述第二模拟隔离分区之间具有第三模拟关键特征尺寸,所述第四模拟图形分区与所述第一模拟隔离分区之间具有第四模拟关键特征尺寸;

获取所述第一模拟关键特征尺寸和第三模拟关键特征尺寸之间的第一差值绝对值,获取所述第二模拟关键特征尺寸和第四模拟关键特征尺寸之间的第二差值绝对值;

当所述第一差值绝对值大于第一设计阈值,和/或当所述第二差值绝对值大于第二设计阈值时,判定所述掩模版内的设计图形具有缺陷;

当所述第一差值绝对值小于或等于第一设计阈值,且当所述第二差值绝对值小于或等于第二设计阈值时,判定所述掩模版内的设计图形合格。

图15为本实施例所述的掩模版的监测方法中的模拟监测图形,图16为图15中所述的模拟监测图形的部分结构放大图。下面结合图11、图15和图16详细说明本实施例所述的掩模版的监测方法。

首先,参阅图11和图15,对含有监测图形5的掩模版进行模拟光刻处理,形成模拟监测图形8,其中,所述模拟监测图形8包括第一模拟图形分区81、第二模拟图形分区82、第三模拟图形分区83和第四模拟图形分区84四个模拟图形分区及将四个所述模拟图形分区分隔的模拟隔离区85,四个所述模拟图形分区分别对应所述监测图形5中的四个图形分区,所述模拟隔离区85包括第一模拟隔离分区F1和第二模拟隔离分区F2,所述第一模拟隔离分区F1和第二模拟隔离分区F2分别对应所述监测图形5中的第一隔离分区E1和第二隔离分区E2;所述第一模拟图形分区81与所述第二模拟隔离分区F2之间具有第一模拟关键特征尺寸(即图15中的CD1),所述第二模拟图形分区82与所述第一模拟隔离分区F1之间具有第二模拟关键特征尺寸(即图15中的CD2),所述第三模拟图形分区83与所述第二模拟隔离分区F2之间具有第三模拟关键特征尺寸(即图15中的CD3),所述第四模拟图形分区84与所述第一模拟隔离分区F1之间具有第四模拟关键特征尺寸(即图15中的CD4)。由于监测图形5的图形分区中包括若干个相同且平行的线条图形5211,因此,模拟光刻过程中光线角度等因素决定了所述模拟监测图形8中线条图形的形貌。

具体的,参阅图11、图15和图16,以所述第一模拟关键特征尺寸CD1为例介绍模拟关键特征尺寸的计算过程。首先,由于监测图形5的第一图形分区521中所有的线条图形与第二隔离分区E2之间的距离均相同,因此,将所述第二隔离分区F2设置为参考图形,相应的,所述第二模拟隔离分区F2为模拟参考图形,所述第一模拟关键特征尺寸CD1可以为所述第一模拟图形分区81中任一线条图形与所述模拟参考图形之间的距离,即CD1=CD11、CD1=CD12、CD1=CD13或CD1=CD14;所述第一模拟关键特征尺寸CD1也可以为所述第一模拟图形分区11中所有的线条图形与所述模拟参考图形之间的距离的均值,即CD1=(CD11+CD12+CD13+CD14)/4。在本发明的其他实施例中,所述参考图形也可以为所述第四图形分区524中的其他任意一个线条图形,本发明对此不作限制。所述第二模拟关键特征尺寸CD2、所述第三模拟关键特征尺寸CD3和所述第四模拟关键特征尺寸CD4的计算方式同理,在此不作一一介绍。可选的,采用空间影像测量系统对所述第一模拟关键特征尺寸CD1、所述第二模拟关键特征尺寸CD2、所述第三模拟关键尺寸CD3及第四模拟关键特征尺寸CD4进行测量。

接着,继续参阅图15,获取所述第一模拟关键特征尺寸CD1和第三模拟关键特征尺寸CD3之间的第一差值绝对值,获取所述第二模拟关键特征尺寸CD2和第四模拟关键特征尺寸CD4之间的第二差值绝对值;当所述第一差值绝对值大于第一设计阈值,和/或当所述第二差值绝对值大于第二设计阈值时,判定所述掩模版内的设计图形具有缺陷;当所述第一差值绝对值小于或等于第一设计阈值,且当所述第二差值绝对值小于或等于第二设计阈值时,判定所述掩模版内的设计图形合格;其中,所述第一设计阈值表示被工艺制程允许的第一模拟关键特征尺寸和第三模拟关键特征尺寸之间的差值绝对值,所述第二设计阈值表示被工艺制程允许的第二模拟关键特征尺寸和第四模拟关键特征尺寸之间的差值绝对值。

与实施例一相同,本实施例中,由于所述第一模拟图形分区81和所述第三模拟图形分区83的线条图形均沿第一方向(即图15中的X方向)排列,所述第二模拟图形分区82和所述第四模拟图形分区84的线条图形均沿第二方向(即图15中的Y方向)排列,因此,可以通过判断所述第一差值绝对值与所述第一设计阈值之间的关系监测所述掩模版在第一方向上的质量,通过判断所述第二差值绝对值与所述第二设计阈值之间的关系监测所述掩模版在第二方向上的质量。可选的,所述第一设计阈值和所述第二设计阈值均为4nm,在本发明的其他实施例中,所述第一设计阈值和所述第二设计阈值的具体取值需要根据实际的工艺需求进行调整,本发明对此不作限制。

由于所述掩模版上的设计图形与监测图形是在同一图形写入工艺条件下形成的,因此可以根据所述监测图形的形貌判断所述设计图形的质量,所述第一差值绝对值和/或第二差值绝对值越大说明设计图形的剖面形貌缺陷越显著,利用本实施例提供的监测方法可以对掩模版设计图形的剖面形貌做出判断,及时发现掩模版设计图形中的缺陷,及时有效地发现有问题的掩模版,从而避免将有问题的掩模版投入到半导体生产中,有效避免了产品良率的损失。此外,当所述掩模版的不同位置设置有多个相同的监测图形时,还可以计算不同位置的监测图形中相同的模拟关键特征尺寸的差值绝对值,并与相应方向上的设计阈值进行对比,从而判断所述掩模版上不同位置处是否存在质量问题,提高监测结果的准确性。

与现有技术相比,本发明的技术方案具有以下优点:

本发明中监测图形的主图形区中四个图形分区内均包括若干个相同且平行的线条图形,且第一图形分区和第三图形分区的线条图形均沿第一方向排列,第二图形分区和第四图形分区的线条图形均沿第二方向排列,所述第一方向与所述第二方向垂直,通过判断同一方向上不同的关键特征尺寸的差值绝对值是否大于设计阈值,从而判断所述掩模版在第一方向和/或第二方向上是否合格,提高了监测效率,节约了监测成本。

本发明提供的掩模版的监测方法,可以对掩模版设计图形的剖面形貌做出判断,及时发现掩模版设计图形中的缺陷,及时有效地发现有问题的掩模版。

本发明采用同一块掩模版上放置多组监测图形,能够更为全面的反映出掩模版图形质量,且本发明采用的监测图形为线条图形,运用线条图形的宽度以及线条图形之间宽度的一致性,使得光刻机或模拟光刻系统对监测图形的变化非常敏感,提高对掩模版图形质量判定的可靠性。

上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

- 掩模版的监测图形、掩模版及掩模版的监测方法

- 电路图形的分割方法、掩模版的制造方法、掩模版及曝光方法