一种浅埋大直径盾构隧道出入段的支护装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于隧道盾构支撑技术领域,尤其涉及一种浅埋大直径盾构隧道出入段的支护装置。

背景技术

随着科技的发展,为了充分利用地下资源空间,一般在城市内兴建地铁隧道,隧道施工一般需要使用到盾构机构,盾构施工能够实现安全的对隧道施工的掘进工程,但也不可避免的在浅覆土层进行挖掘工作。

浅覆土层施工难度较大,其出入段容易因设备进出场产生下落坍陷隐患,因此需要使用到支护设备进行加固防护,中国专利文献CN111140247A公开了一种浅埋大直径盾构隧道出入段的支护结构,该支护结构设置于隧道的出入段,该支护结构包括:支设于隧道的底面的支架,该支架的顶部与隧道的顶面之间具有设定距离;间隔安装于支架的顶部的伸缩件,该伸缩件可沿靠近或远离隧道的顶面的方向伸缩调节;以及可转动地安装于伸缩件的顶部的支座,通过转动调节支座并伸缩调节伸缩件,使得支座的顶面贴合于隧道的顶面,从而支撑住隧道。该发明解决了隧道出入段部分的结构易变形且施工质量难以保证的问题,对隧道内部进行支护,防止隧道变形,但在实际使用时,并且仅通过伸缩件实现支撑效果,缺乏对隧道出入段轴向多坍塌点协同支撑调节能力,在调节支撑角度时仅能够通过对支架的拆装拓展,施工效率较低,同时隧道顶壁容易因施工坍陷导致支撑位置强度不足,并且顶部坍塌的薄弱点在支护挡接后,对薄弱点的修复需要对支护设备进行再拆卸,严重影响到修复效率,不能很好的满足使用需要。

发明内容

本发明的目的在于:为了解决缺乏对隧道出入段轴向多坍塌点协同支撑调节能力,在调节支撑角度时仅能够通过对支架的拆装拓展,施工效率较低,同时隧道顶壁容易因施工坍陷导致支撑位置强度不足,并且顶部坍塌的薄弱点在支护挡接后,对薄弱点的修复需要对支护设备进行再拆卸,严重影响到修复效率的问题,而提出的一种浅埋大直径盾构隧道出入段的支护装置。

为了实现上述目的,本发明采用了如下技术方案:

一种浅埋大直径盾构隧道出入段的支护装置,包括通过铰接主轴铰接的支撑底板,且支撑底板两侧均固设有挂接用挂钩,所述铰接主轴外侧壁套设有轴套,且轴套一侧固定连接有第三液压缸,所述第三液压缸固定安装在支撑底板内腔一侧,所述支撑底板底部通过转向机构传动连接有两个支撑腿,且两侧支撑腿之间固定安装有滑轨机构和限位机构,所述铰接主轴外侧壁套设有调向机构,所述调向机构顶部通过快装机构固定安装有支撑机构,所述转向机构包括固定安装在支撑底板的底部的双轴电机,所述双轴电机两侧输出轴均固定连接有主动齿轮,所述主动齿轮一侧啮合有齿板,所述齿板固定连接在支撑腿顶部,所述调向机构包括调向环,所述调向环底部铰接有第一液压缸,所述第一液压缸活动安装在滑轨机构一侧,所述支撑机构包括支撑板,所述支撑板顶部活动连接有装配板,所述装配板顶部均匀开设有若干注浆槽,且注浆槽内可通过注浆孔填充水泥砂浆,所述装配板和支撑板顶部两侧均开设有插置孔。

作为上述技术方案的进一步描述:

所述支撑机构还包括转轴,所述转轴固定连接在两侧支撑腿之间,所述转轴两侧均套设有轴承,且轴承嵌设于支撑底板内腔一侧,所述齿板的横截面形状为弧形,且齿板的弧度与支撑腿顶部的弧形相等,所述支撑腿底部固定连接支撑垫。

作为上述技术方案的进一步描述:

所述调向环顶部通过连接柱与快装机构底部固定连接,所述调向环底部固定连接有铰接块,所述铰接块一侧铰接有万向节,所述万向节底部通过销轴铰接拉环,所述拉环一侧固定连接有限位座,所述限位座一侧与第一液压缸液压杆一侧或限位机构一侧活动连接,所述第一液压缸一侧固定安装有安装座,所述安装座后侧活动连接在滑轨机构一侧。

作为上述技术方案的进一步描述:

所述第一液压缸的液压杆一端固定连接有转块,所述转块两侧均固定连接有第三限位块,所述限位座内腔两侧均开设有第二限位槽,且两侧第二限位槽之间开设有卡槽,所述第三限位块穿过第二限位槽延伸至卡槽内,所述卡槽的横截面形状为半圆弧形。

作为上述技术方案的进一步描述:

所述限位机构包括放置座,所述放置座两侧均固定安装在对应位置支撑腿一侧,所述放置座一侧固定连接有固定板,所述固定板顶部嵌设有若干固定柱,所述固定柱两侧均固定连接有第一限位块,所述第一限位块顶部贴合有延伸柱,所述延伸柱底端两侧对应位置均开设有第一限位槽,所述第一限位块滑动连接第一限位槽内,所述延伸柱顶端两侧均固定连接有第二限位块,所述第二限位块滑动连接在限位座内腔开设的第二限位槽并延伸至卡槽内。

作为上述技术方案的进一步描述:

所述滑轨机构包括滑轨座,所述滑轨座两侧均固定连接有安装板,所述安装板通过固定螺栓固定连接在两侧对应位置支撑腿一侧,所述滑轨座一侧开设有第一滑槽,所述安装座后侧固定连接有第一滑块,所述第一滑块滑动连接在滑轨座一侧开设的第一滑槽内。

作为上述技术方案的进一步描述:

所述第一滑块和第一滑槽的横截面形状均为T形。

作为上述技术方案的进一步描述:

所述注浆孔开设于装配板一侧,且装配板内腔开设有容置浆液的腔室,所述注浆槽顶部开设有溢浆孔,所述装配板底部两侧均固定连接有固定块,所述装配板通过固定块与支撑板活动连接。

作为上述技术方案的进一步描述:

所述支撑板顶部两侧均开设有通槽,且装配板通过所述固定块滑动连接在通槽内,且两侧通槽之间开设有环槽,且环槽内腔的宽度与固定块的宽度相等,所述支撑板和装配板的横截面形状均为弧形。

作为上述技术方案的进一步描述:

所述快装机构包括连接座,所述连接座底部与调向机构顶部固定连接,所述连接座内腔两侧均嵌设有滑套,且滑套内滑动连接有滑杆,所述滑杆一端固定连接有啮合板,且两侧啮合板均通过齿牙啮合有装配环,所述装配环顶部固定连接有支撑柱,所述支撑柱与顶部支撑机构底部固定连接,所述滑杆外侧壁套设有弹簧,所述弹簧两端分别与啮合板和连接座内腔一侧对应位置固定连接,所述滑杆另一端固定连接有连接板,且两侧连接板之间贴合有凸轮,所述凸轮传动连接在连接座顶部。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明中,通过设计的调向机构,通过操作一侧第一液压缸工作能够带动液压杆缩短拉动转块和限位座移动,限位座移动能够带动拉环围绕销轴转动并拉动万向节围绕铰接块转动,铰接块转动能够带动顶部调向环在铰接主轴外转动,调向环转动能够带动支撑板和装配板与隧道内壁接触抵接,从而能够通过第一液压缸快速调节支撑板的相对偏转角度,并且在支撑板调节与隧道顶部待支撑位置时,能够通过注浆孔向装配板注入水泥砂浆,并且通过支撑板和装配板底部的插置孔置入加强筋柱,水泥砂浆能够溢浆孔溢入注浆槽内,注浆槽能够通过水泥砂浆和加强筋柱的填充对隧道内腔进行注浆加固,满足对隧道内腔的多角度支撑加固能力,能够快速支护机构倾斜角度,满足对隧道内壁不同注浆薄弱点的支撑防护以及补强能力。

2、本发明中,通过转动转块在第一液压缸的液压杆外转动,转块能够带动两侧第三限位块自限位座内腔的卡槽移动至第二限位槽内,此时通过抽动限位座能够带动限位座与转块和第一液压缸的液压杆分离,此时通过拉动第一液压缸带动后侧安装座和第一滑块在第一滑槽内滑动,第一液压缸移动能够与不同位置调向环进行装配并拉动顶部对应的支撑板调节偏转角度,从而能够通过轴向方向的多个支撑板调节不同的角度对隧道轴向的多角度支撑,方便通过可调节的第一液压缸和可拆卸的液压缸实现对多个支撑板角度的快速调节,不需要额外连接驱动机构,提高对隧道出入段内壁的轴向多角度的支撑防护能力,进一步适配浅埋盾构工程的防护需要。

3、本发明中,通过设计的延伸柱和限位机构,当限位座与第一液压缸分离后,能够通过延长柱以及顶端第二限位块卡入第二限位槽内进行卡接,并且通过转动拉环转向后将底部延伸柱和两侧第一限位槽与限位机构的固定柱两侧第一限位块插置安装,从而能够在调节顶部支撑板和装配板相对角度后,将第一液压缸与限位座分离后通过延伸柱与放置座和固定柱插置安装固定,继而通过单侧一个第一液压缸实现对轴向多个装配板的调向固定需要,方便在对支撑板调节后,通过再装配多个延伸柱适配对调节角度后的支撑板的限位固定,避免第一液压缸在调节其他支撑板时,未被第一液压缸限位的支撑板因隧道的冲击发生偏移,提高多个支撑板对隧道内多个坍塌点的支撑安全性。

4、本发明中,通过设计的转向机构,通过操作双轴电机工作,双轴电机输出轴转动能够带动两侧主动齿轮转动,主动齿轮转动能够带动底部啮合的齿板拉动支撑腿通过转轴转动,支撑腿转动调节与支撑底板之间的相对偏转角度,并且在支撑底板角度调节后,通过第三液压缸缩短拉动一侧轴套与铰接主轴调节相对间距,继而能够将一侧支撑底部与铰接主轴之间的相对宽度进行调节,并且同时能够通过双轴电机转动带动底部支撑腿偏转,支撑腿的偏转能够适配提高对隧道内壁坍塌角度的固定贴合,并且在支撑腿的轴向位置固定后,能够通过第二液压缸带动顶部挤压辊挤压三角板,三角板倾斜面受力带动一侧贴合板围绕铰接辊转动带动贴合板和贴合垫与隧道边沿挤压支撑,通过,继而能够通过倾斜角度支撑腿对底部隧道支撑面的固定强度以及适配能力,满足对隧道坍塌位置调节支撑固定能力。

5、本发明中,通过设计的快装机构,当顶部装配板和支撑板与坍塌点贴合并通过插置孔插置加强筋柱支护后,装配板能够通过底部支撑柱和装配环卡接在两侧啮合板内,当水泥砂浆凝固后,能够通过拧动一侧凸轮带动其较长的一端与两侧连接板贴合,连接板受力带动滑杆和啮合板与装配环分离,此时能够拉动支撑柱和装配环自两侧啮合板内抽离,且装配板能够通过外部齿牙有效提高对啮合板的固定限位能力,避免冲击导致支撑柱和装配环与连接座分离,从而能够保证支撑稳定性的同时快速对支护加固后的支撑板和装配板进行拆除,不需要对支撑底板和支撑腿拆卸即可满足对隧道内坍塌点的注浆加固,并且方便在加固后快速拆卸支撑板和装配板实现支撑底板和支撑腿的吊装移位,显著降低养护难度。

6、本发明中,通过设计的支撑板,支撑板能够通过顶部两侧通槽将装配板和底部固定块滑入装配,从而能够在装配板通过水泥砂浆与加固面固定后,将装配板与底部支撑板通过反向滑动将装配板和支撑板拆卸分离,继而能够适配对支撑板的模块化装配需要,在不需要加强筋柱对坍塌点进行修补装固定,能够快速对支撑板进行贴合修复,同时能够通过可滑动的固定块实现装配板在环向角度的再调节能力,通过支撑板和装配板可拆卸配合实现对隧道的简易修补,不需要额外拆卸移动支撑底板,有效提高维护便携性。

综上所述,本发明通过可调的调向机构提高对隧道内壁不同指点的支撑防护,满足对隧道内壁轴向不同深度的支撑防护,并且通过对支撑腿的调节适配底部坍塌位置的支撑角度调节,同时通过通过可调的贴合板和贴合垫提高对坍塌面的侧向挤压支撑固定;通过模块化的装配板以及插置的加强筋柱实现对隧道内壁的快速注浆加固需要,并且通过可滑动连接的第一液压缸和液压杆实现对多个装配板的调节需要,并且能够在调节后通过延长柱对固定柱的插置安装进行支撑防护,满足对盾构施工出入段的支撑防护需要,通过快装机构实现对加固的支撑板进行快速装配,并且不需要对底部固定的支撑底板进行再装配,有效提高维护便携性。

附图说明

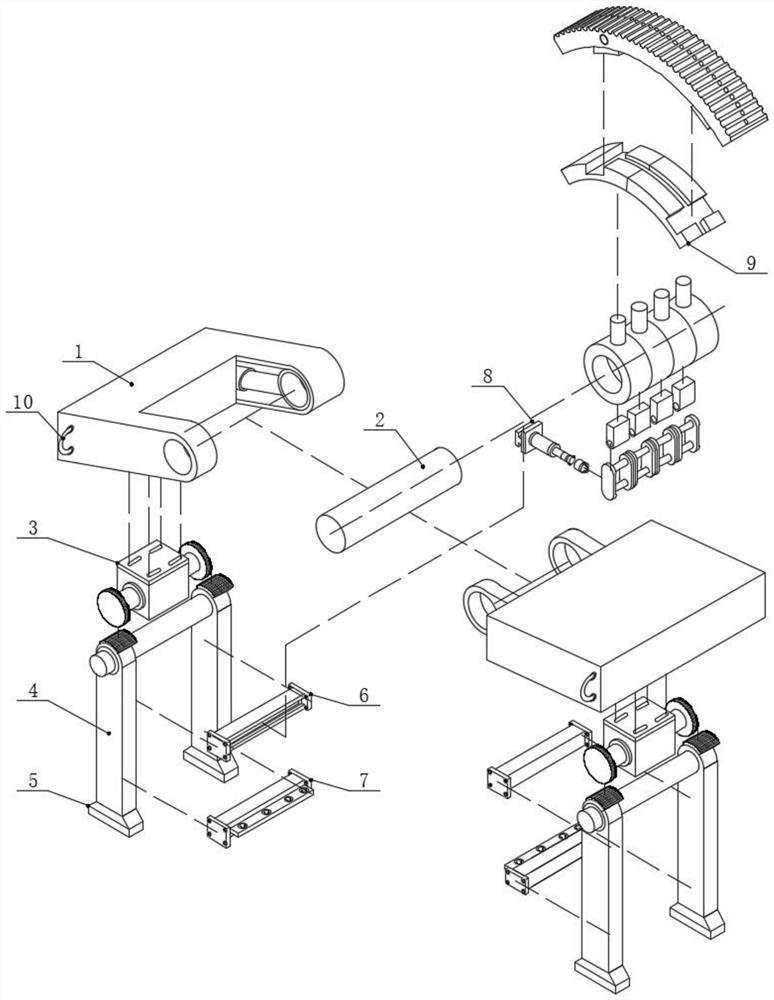

图1为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的爆炸结构示意图;

图2为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的立体结构示意图;

图3为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的第一液压缸拆分结构示意图;

图4为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的转向机构立体结构示意图;

图5为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的调向机构立体拆分结构示意图;

图6为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的支撑板立体结构示意图;

图7为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的装配板立体结构示意图;

图8为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的延伸柱立体结构示意图;

图9为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的滑轨机构立体结构示意图;

图10为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的限位机构立体拆分结构示意图;

图11为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的快装机构正视结构示意图;

图12为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的支撑底部侧视结构示意图;

图13为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的A部分放大的结构示意图;

图14为本发明提出的一种浅埋大直径盾构隧道出入段的支护装置的快装机构俯视结构示意图。

图例说明:

1、支撑底板;2、铰接主轴;3、转向机构;301、双轴电机;302、主动齿轮;303、齿板;304、转轴;305、第二液压缸;306、挤压辊;307、第二滑块;308、三角板;309、贴合板;310、贴合垫;311、铰接辊;4、支撑腿;5、支撑垫;6、滑轨机构;601、滑轨座;602、安装板;603、第一滑槽;7、限位机构;701、放置座;702、固定柱;703、第一限位块;704、固定板;705、延伸柱;706、第一限位槽;707、第二限位块;8、调向机构;801、安装座;802、第一滑块;803、第一液压缸;804、转块;805、第三限位块;806、限位座;807、拉环;808、万向节;809、铰接块;810、销轴;811、调向环;812、连接柱;813、第二限位槽;814、卡槽;9、支撑机构;901、支撑板;902、通槽;903、环槽;904、装配板;905、注浆槽;906、注浆孔;907、固定块;908、溢浆孔;909、插置孔;10、挂钩;11、第三液压缸;12、轴套;13、快装机构;1301、连接座;1302、连接板;1303、滑杆;1304、凸轮;1305、弹簧;1306、啮合板;1307、装配环;1308、支撑柱。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-14,本发明提供一种技术方案:一种浅埋大直径盾构隧道出入段的支护装置,包括通过铰接主轴2铰接的支撑底板1,且支撑底板1两侧均固设有挂接用挂钩10,所述铰接主轴2外侧壁套设有轴套12,且轴套12一侧固定连接有第三液压缸11,所述第三液压缸11固定安装在支撑底板1内腔一侧,挂环10能够有效方便对支撑底板1进行挂接,所述支撑底板1底部通过转向机构3传动连接有两个支撑腿4,且两侧支撑腿4之间固定安装有滑轨机构6和限位机构7,限位机构7能够满足对第一液压缸803的替补装配,方便在角度调节后通过不同长度的延伸杆705实现角度的固定限位,所述铰接主轴2外侧壁套设有调向机构8,所述调向机构8顶部通过快装机构13固定安装有支撑机构9,所述转向机构3包括固定安装在支撑底板1的底部的双轴电机301,双轴电机301优选为步进电机,实现对支撑腿4角度的精确调节,所述双轴电机301两侧输出轴均固定连接有主动齿轮302,所述主动齿轮302一侧啮合有齿板303,所述齿板303固定连接在支撑腿4顶部,所述调向机构8包括调向环811,所述调向环811底部铰接有第一液压缸803,所述第一液压缸803活动安装在滑轨机构6一侧,活动安装的液压杆能够实现对多个万向节808的快捷装配,进而能够可选式的调节相对的调向环811位置,所述支撑机构9包括支撑板901,所述支撑板901顶部活动连接有装配板904,所述装配板904顶部均匀开设有若干注浆槽905,且注浆槽905内可通过注浆孔906填充水泥砂浆,水泥砂浆能够填充注浆槽905和溢浆孔908,继而将装配板904与隧道内腔顶部进行贴合,所述装配板904和支撑板901顶部两侧均开设有插置孔909,插置孔909能够实现对加强筋柱的限位导向,提高对坍塌孔的修补加强能力。

本发明中,所述支撑机构9还包括转轴304,所述转轴304固定连接在两侧支撑腿4之间,转轴304能够通过在轴承内转动更加稳定性,保证两侧支撑腿4通过齿板303与齿轮的啮合进行转动,所述转轴304两侧均套设有轴承,且轴承嵌设于支撑底板1内腔一侧,所述齿板303的横截面形状为弧形,且齿板303的弧度与支撑腿4顶部的弧形相等,所述支撑腿4底部固定连接支撑垫5,弧形的齿板303能够适配支撑腿4顶部弧面,满足啮合后对支撑腿4的角度调节适配能力。

本发明中,所述调向环811顶部通过连接柱812与支撑机构9底部固定连接,所述调向环811底部固定连接有铰接块809,调向环811通过在铰接主轴2外的转动能够显著提高偏转适配性和稳定性,所述铰接块809一侧铰接有万向节808,万向节808和铰接块809的配合能够提高对拉动角度的适配,满足不同角度的支撑拉动,所述万向节808底部通过销轴810铰接拉环807,拉环807能够避免后侧第一液压缸803或限位机构7与限位座806发生卡死,所述拉环807一侧固定连接有限位座806,所述限位座806一侧与第一液压缸803液压杆一侧或限位机构7一侧活动连接,所述第一液压缸803一侧固定安装有安装座801,安装座801能够保证第一液压缸803固定稳定性,且第一液压缸803油路与外部油泵相连通,所述安装座801后侧活动连接在滑轨机构6一侧。

本发明中,所述第一液压缸803的液压杆一端固定连接有转块804,转轴304能够通过自身滚珠实现与液压杆的轴向偏转,方便将第三限位块805卡入对应的第二限位槽813内,所述转块804两侧均固定连接有第三限位块805,所述限位座806内腔两侧均开设有第二限位槽813,且两侧第二限位槽813之间开设有卡槽814,所述第三限位块805穿过第二限位槽813延伸至卡槽814内,所述卡槽814的横截面形状为半圆弧形,限位座806内腔的卡槽814和第二限位槽813能够适配延伸柱705或液压杆的装配,继而能够提高连接适配性。

本发明中,所述限位机构7包括放置座701,所述放置座701两侧均固定安装在对应位置支撑腿4一侧,所述放置座701一侧固定连接有固定板704,所述固定板704顶部嵌设有若干固定柱702,所述固定柱702两侧均固定连接有第一限位块703,所述第一限位块703顶部贴合有延伸柱705,所述延伸柱705底端两侧对应位置均开设有第一限位槽706,所述第一限位块703滑动连接第一限位槽706内,所述延伸柱705顶端两侧均固定连接有第二限位块707,所述第二限位块707滑动连接在限位座806内腔开设的第二限位槽813并延伸至卡槽814内,卡槽814能够通过与第二限位槽813的阶装结构实现对第二限位块707的卡接限位需要,保证延长柱的固定稳定性。

本发明中,所述滑轨机构6包括滑轨座601,所述滑轨座601两侧均固定连接有安装板602,所述安装板602通过固定螺栓固定连接在两侧对应位置支撑腿4一侧,所述滑轨座601一侧开设有第一滑槽603,所述安装座801后侧固定连接有第一滑块802,所述第一滑块802滑动连接在滑轨座601一侧开设的第一滑槽603内,所述第一滑块802和第一滑槽603的横截面形状均为T形,T形的第一滑块802在第一滑槽603内的滑动更加稳定,满足对第一液压缸803的位置调节需要。

本发明中,所述注浆孔906开设于装配板904一侧,且装配板904内腔开设有容置浆液的腔室,所述注浆槽905顶部开设有溢浆孔908,所述装配板904底部两侧均固定连接有固定块907,所述装配板904通过固定块907与支撑板901活动连接,注浆孔906能够方便水泥砂浆注入,并且能够通过水泥砂浆通过溢浆孔908与固定面贴合。

本发明中,所述支撑板901顶部两侧均开设有通槽902,且装配板904通过所述固定块907滑动连接在通槽902内,且两侧通槽902之间开设有环槽903,且环槽903内腔的宽度与固定块907的宽度相等,所述支撑板901和装配板904的横截面形状均为弧形,弧形的支撑板901和装配板904能够有效提高对隧道内腔面的贴合效果,通槽902内的环槽903能够在装配板904固定块907滑入通,通过固定块907在环槽903内调节与隧道内腔顶部的相对轴向角度,满足多指点的固定需要。

本发明中,所述快装机构13包括连接座1301,所述连接座1301底部与调向机构8顶部固定连接,所述连接座1301内腔两侧均嵌设有滑套,且滑套内滑动连接有滑杆1303,滑杆1303通过在滑套内的滑动更加稳定,避免轴向拉动导致装配环1307与两侧啮合板1306分离,所述滑杆1303一端固定连接有啮合板1306,且两侧啮合板1306均通过齿牙啮合有装配环1307,啮合板1306通过内部弧形面的齿牙能够实现与装配环1307的充分啮合,保证轴向支撑能力,避免隧道冲击晃动导致装配环1307与连接座1301分离,并且装配环1307能够自连接座1301抽出后进行再装配,方便对留置的装配环1307进行再利用,所述装配环1307顶部固定连接有支撑柱1308,所述支撑柱1308与顶部支撑机构9底部固定连接,所述滑杆1303外侧壁套设有弹簧1305,弹簧1305能够利用自身弹力吸收滑杆1303的冲击,并且能够在凸轮1304转动后利用弹力保证滑杆1303和啮合板1306的贴合以及复位,所述弹簧1305两端分别与啮合板1306和连接座1301内腔一侧对应位置固定连接,所述滑杆1303另一端固定连接有连接板1302,且两侧连接板1302之间贴合有凸轮1304,当凸轮两侧较短间距与两侧连接板贴合时,能够保证滑杆和啮合板的贴合,并且当转动后两侧较长一端与连接板提和时,能够通过较长得劲间距实现对咬合的啮合板的拆分,继而方便工作人员对装配环的拆卸,当凸轮1304两侧较短间距与两侧连接板1302贴合时,能够保证滑杆1303和啮合板1306的贴合,并且当转动后两侧较长一端与连接板1302提和时,能够通过较长得劲间距实现对咬合的啮合板1306的拆分,继而方便工作人员对装配环1307的拆卸,所述凸轮1304传动连接在连接座1301顶部。

工作原理:使用时,通过操作外部油泵带动液压杆工作,液压杆的液压杆缩短拉动转块804和限位座806移动,限位座806移动能够带动拉环807围绕销轴810转动并拉动万向节808围绕铰接块809转动,铰接块809转动能够带动顶部调向环811在铰接主轴2外转动,调向环811转动能够带动支撑板901和装配板904与隧道内壁接触抵接,通过转动转块804在第一液压缸803的液压杆外转动,转块804能够带动两侧第三限位块805自限位座806内腔的卡槽814移动至第二限位槽813内,此时通过抽动限位座806能够带动限位座806与转块804和第一液压缸803的液压杆分离,此时通过拉动第一液压缸803带动后侧安装座801和第一滑块802在第一滑槽603内滑动,第一液压缸803移动能够与不同位置调向环811进行装配并拉动顶部对应的支撑板901调节偏转角度,通过操作双轴电机301工作,双轴电机301输出轴转动能够带动两侧主动齿轮302转动,主动齿轮302转动能够带动底部啮合的齿板303拉动支撑腿4通过转轴304转动,支撑腿4转动调节与支撑底板1之间的相对偏转角度,支撑板901能够通过顶部两侧通槽902将装配板904和底部固定块907滑入装配,当限位座806与第一液压缸803分离后,能够通过延长柱以及顶端第二限位块707卡入第二限位槽813内进行卡接,并且通过转动拉环807转向后将底部延伸柱705和两侧第一限位槽706与固定柱702两侧第一限位块703插置安装,从而能够调节顶部支撑板901和装配板904相对角度。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种浅埋大直径盾构隧道出入段的支护装置

- 一种用于复杂地质浅埋盾构隧道地表注浆加固装置