一种加热覆合式改色膜及其制备方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及薄膜制备技术领域,特别涉及一种加热覆合式改色膜及其制备 方法。

背景技术

传统汽车的表面一般裸露在空气中,当汽车表面长时间处于阳光的照射下, 太阳中的紫外线辐射会导致汽车漆面的褪色、黄变,加速漆面材质的老化;而 酸雨等腐蚀性物质降落在汽车表面会腐蚀油漆,造成油漆剥落,漆面材质生锈; 并且汽车在使用中剐蹭在所难免,洗车时、高速行驶时都会对车身造成细小划 痕,补漆费时费力,且影响车辆后续的保值问题。因此,随之出现的改色膜备 受消费者青睐。

目前,现有市面上常规的改色膜,即贴附在汽车漆面的薄膜,存在不防污、 不耐刮、不耐腐蚀、易褪色、易黄变、拉伸性差等缺点,且市面上的改色膜都 是采用PVC(聚氯乙烯)作为基材,只能暂时性改变车身的颜色,由于PVC基 材的特性,在温度低的情况下极脆,易龟裂,在温度高的情况下又容易脱层, 拉伸性差,不能完美贴合汽车表面;完全不能反射紫外线,颜色层易老化褪色; 由于PVC直接裸露在外,无保护层,经受不起酸雨等有害物质的腐蚀,也起不 到任何抗刮的作用,改色膜容易脱色、断层、亮度降低,美观性及功能性都欠 佳,使用寿命短,在产品的推广上也存在限制。

发明内容

基于此,本发明的目的是提供一种加热覆合式改色膜及其制备方法,以提 高该改色膜的隔紫外线、防污和抗腐蚀效果。

一方面,本发明提供一种加热覆合式改色膜,该改色膜自上而下由离型膜 层、压敏胶层、第一基材层、颜色层、第二基材层、耐刮防腐蚀隔紫外涂层、 硅胶离型膜层和原膜层叠加覆合而成。

进一步地,所述离型膜层为白色,且采用PET制成;

所述原膜层采用PET制成,且厚度为10~30um。

进一步地,所述压敏胶层采用丙烯酸酯制成,且厚度为10~85um。

进一步地,所述第一基材层采用PVC或TPU制成,厚度为5~140um;

所述第二基材层采用TPU制成,厚度为5~140um。

进一步地,所述耐刮防腐蚀隔紫外涂层采用改性聚氨酯和UV剂混合制成, 且硬度不小于4H,厚度为5~6um。

进一步地,所述硅胶离型膜层,厚度为2~20um。

进一步地,所述第一基材层和第二基材层的可见光波段透过率均不小于 45%。

另一方面,本发明提供一种加热覆合式改色膜的制备方法,其特征在于, 包括以下步骤:

步骤S10,在第一基材层的上表面涂布一层压敏胶以形成压敏胶层,并在压 敏胶层的顶表面上复合一层离型膜以形成离型膜层;

步骤S11,在第一基材层的下表面涂布颜色浆料并烘干以形成颜色层;

步骤S12,采用TPU拉膜线通过加热覆合方式在颜色层的下表面覆合一层 TPU膜以形成第二基材层;

步骤S13,在第二基材层的下表面涂布一层由改性聚氨酯加UV剂的混合物 以形成耐刮防腐蚀隔紫外涂层;

步骤S14,在原膜层的顶表面涂布一层液态硅胶并进行烘干以形成硅胶离型 膜层;

步骤S15,通过卷线式涂布贴合方式将硅胶离型膜层与耐刮防腐蚀隔紫外涂 层紧密贴合在一起以形成加热覆合式改色膜。

进一步地,所述步骤S11中,涂布速度为10m/min,烘干温度为120℃;

所述步骤S13中,涂布速度为5m/min;

所述步骤S14中,涂布速度为25m/min,烘干温度为150℃。

进一步地,所述步骤S12中,TPU拉膜线的流延速度为3~10m/min,且箱 体中的温度由120℃逐节升高至205℃。

相较现有技术,本发明所述加热覆合式改色膜中,具有以下优点:

第一,通过加热覆合技术形成的第二基材层来牢牢保护颜色层,锁住颜色 不掉色,隔绝空气,抗氧化,保护汽车改色膜不褪色、不黄变、不老化;

第二,通过耐刮防腐蚀隔紫外涂层可以抵抗洗车时或高速行驶时产生的细 小划痕、螺旋纹,在保护颜色层的同时确保汽车原有车漆在日常剐蹭中不会受 损,抗刮性强;

第三,耐刮防腐蚀隔紫外涂层表面光滑,污渍难以在表面停留,防污性强, 车主可减少洗车次数,节省汽车养护时间与费用,同时耐刮防腐蚀隔紫外涂层 就像一层保护盾可以阻隔外界有害物质对改色膜及汽车车漆的入侵腐蚀,使用 寿命长,易实现量产化。

附图说明

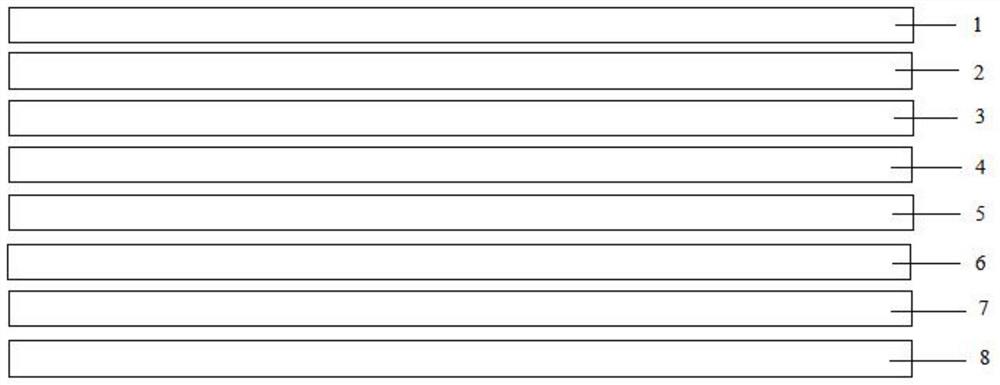

图1为本发明一实施例中加热覆合式改色膜的结构示意图。

主要元件符号说明:

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。 附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实 现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本 发明的公开内容更加透彻全面。

需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元 件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可 以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂 直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术 领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术 语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的 术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参阅图1,一方面,本发明提供一种加热覆合式改色膜,该改色膜自上而 下由离型膜层1、压敏胶层2、第一基材层3、颜色层4、第二基材层5、耐刮防 腐蚀隔紫外涂层6、硅胶离型膜层7和原膜层8叠加覆合而成。

需要说明的是,本发明中,通过颜色层4决定该改色膜的基色,从而来改 变车身颜色;该改色膜具备良好的拉伸性,能紧密贴合各种弧度的汽车表面, 不起泡,施工方便;通过耐刮防腐蚀隔紫外涂层6能阻挡紫外线,避免改色膜 的颜色层和汽车漆面发生老化、褪色及黄变等问题,长久保持颜色鲜亮,同时 也能实现抗刮耐腐蚀功能;该改色膜耐寒耐热,冬天不龟裂、夏天不脱层。

在本发明一优选实施例中,所述离型膜层1为白色,且采用PET制成,在 施工过程中需要被揭除,不具备实际作用;

所述原膜层8采用PET制成,且厚度为10~30um,在施工过程中需要被揭 除,不具备实际作用。

在本发明另一优选实施例中,所述压敏胶层2采用丙烯酸酯制成,且厚度 为10~85um,所述压敏胶层2用于贴合所述离型膜层1和第一基材层3。

优选地,本发明中,所述第一基材层3采用PVC(聚氯乙烯)或TPU(热塑性 聚氨酯弹性体)制成,厚度为5~140um;

所述第二基材层5采用TPU制成,厚度为5~140um。

在本发明一优选实施例中,所述耐刮防腐蚀隔紫外涂层6采用改性聚氨酯 和UV剂混合制成,且硬度不小于4H,厚度为5~6um。具体的,所述耐刮防腐 蚀隔紫外涂层6由95%的改性聚氨酯和5%的UV剂混合制成,通过UV剂实现 对紫外线的隔离。

在本发明另一优选实施例中,所述硅胶离型膜层7用于保护所述耐刮防腐 蚀隔紫外涂层6和所述第二基材层5,且厚度为2~20um。

进一步地,所述第一基材层3和第二基材层5的可见光波段透过率均不小 于45%。

在本发明一优选实施方式中,改色膜各层的厚度为:

(1)离型膜层1,厚度为75um;

(2)压敏胶层2,厚度为30um;

(3)第一基材层3,厚度为120um;

(4)颜色层4,厚度为6um;

(5)第二基材层5,厚度为130um;

(6)抗刮防腐蚀涂层6,厚度为6um;

(7)硅胶离型膜层7,剥离力为2gf/㎡,其厚度为2um;

(8)原膜层8,其厚度为23um。

具体的,本是实施例中,取长100mm*宽25mm的改色膜进行试验,如表1 所示。

表格1改色膜试验验证

由表1可知,该改色膜的抗拉伸、抗污、抗腐、抗老化、抗褪色及修复性 等特性均可达到要求,且对365nm波段的紫外线反射率可高达90%以上。

另一方面,本发明提供一种加热覆合式改色膜的制备方法,其特征在于, 包括以下步骤:

步骤S10,在第一基材层3的上表面涂布一层压敏胶以形成压敏胶层2,并 在压敏胶层2的顶表面上复合一层离型膜以形成离型膜层1;

需要说明的是,本步骤中,所述第一基材层3采用透明柔性PVC或TPU制 成,且通过卷线式涂布贴合方式进行涂布。在步骤S10之前,提供PET离型膜 以便制备离型膜层1和原膜层8,且需要保证PET离型膜在张力250~300N条件 下拉升不变形。

步骤S11,在第一基材层3的下表面涂布颜色浆料并烘干以形成颜色层4;

具体的,本步骤中,通过卷线式涂布贴合方式进行涂布,涂布速度为 10m/min,烘干温度为120℃。

步骤S12,采用TPU拉膜线通过加热覆合方式在颜色层4的下表面覆合一 层TPU膜以形成第二基材层5;

需要说明的是,本步骤中,TPU拉膜线的流延速度为3~10m/min,且箱体 中的温度由120℃逐节升高至205℃。

具体的,本步骤中,首先提供颗粒状的TPU基材粒子,放入流延拉膜设备 中,设备共15节厢体,厢体的温度逐节增加,TPU粒子从第一节厢体开始进行 受热并受到螺杆式挤压,直至温度升高到205摄氏度(如表2所示),TPU粒子完 全挤压融化成液态后,通过夹缝式挤出模具(宽幅为170cm)均匀流延在下覆 膜(涂布了颜色层的PVC膜)上,并通过两个镜面辊挤压贴合,流延速度在 3~10m/min。通过流延速度控制膜层厚度,即流速快、膜层薄,流速慢、膜层厚。

表格2流延拉膜设备中各节箱体的温度

优选地,本步骤中,流延速度为3m/min,厚薄适中。通过采用该项技术, 可减少一层压敏胶层,防止该改色膜在长时间使用后导致出现脱胶现象,使得 膜层之间更加坚固贴合。

步骤S13,在第二基材层5的下表面涂布一层由改性聚氨酯加UV剂的混合 物以形成耐刮防腐蚀隔紫外涂层6;

具体的,本步骤中,通过卷线式涂布贴合方式进行涂布,涂布速度为5m/min;

步骤S14,在原膜层8的顶表面涂布一层液态硅胶并进行烘干以形成硅胶离 型膜层7;

具体的,本步骤中,通过卷线式涂布贴合方式进行涂布,涂布速度为 25m/min,烘干温度为150℃。

步骤S15,通过卷线式涂布贴合方式将硅胶离型膜层7与耐刮防腐蚀隔紫外 涂层6紧密贴合在一起以形成加热覆合式改色膜。

综上,本发明所述加热覆合式改色膜中,具有以下优点:

第一,通过加热覆合技术形成的第二基材层5来牢牢保护颜色层4,锁住颜 色不掉色,隔绝空气,抗氧化,保护汽车改色膜不褪色、不黄变、不老化;

第二,通过耐刮防腐蚀隔紫外涂层6可以抵抗洗车时或高速行驶时产生的 细小划痕、螺旋纹,在保护颜色层的同时确保汽车原有车漆在日常剐蹭中不会 受损,抗刮性强,且对365nm波段的紫外线反射率可高达90%;

第三,耐刮防腐蚀隔紫外涂层6表面光滑,污渍难以在表面停留,防污性 强,车主可减少洗车次数,节省汽车养护时间与费用,同时耐刮防腐蚀隔紫外 涂层6就像一层保护盾可以阻隔外界有害物质对改色膜及汽车车漆的入侵腐蚀, 使用寿命长,易实现量产化。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细, 但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域 的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和 改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附 权利要求为准。

- 一种加热覆合式改色膜及其制备方法

- 一种氮化铝覆铜膜前体及其制备方法、氮化铝覆铜膜及其制备方法