一种食用油加工设备

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及食用油加工技术领域,尤其涉及一种食用油加工设备。

背景技术

食用油也称为“食油”,是指在制作食品过程中使用的,动物或者植物油脂,常温下为液态,由于原料来源、加工工艺以及品质等原因,常见的食用油多为植物油脂,包括粟米油、花生油、橄榄油、葵花子油、大豆油、芝麻油、核桃油等等。

现代油脂加工厂中,对于一些高含油的油料,比如菜籽、花生,一般采用压榨工艺,刚刚压榨出的花生油内普遍还含有花生残渣,花生油内含有花生残渣会降低花生油的质量,且花生油内含有花生残渣不利于花生油的储存易使花生油变质。

发明内容

本发明的目的是为了解决现有技术中以下缺点,现代油脂加工厂中,对于一些高含油的油料,比如菜籽、花生,一般采用压榨工艺,刚刚压榨出的花生油内普遍还含有花生残渣,花生油内含有花生残渣会降低花生油的质量,且花生油内含有花生残渣不利于花生油的储存易使花生油变质,而提出的一种食用油加工设备。

为了实现上述目的,本发明采用了如下技术方案:

一种食用油加工设备,包括壳体和底座,所述壳体固定连接在底座的上侧,所述壳体的上侧设有进料口,所述壳体的内顶部固定连接有压力杠,所述压力杠输出轴的下侧固定连接有挤压板,所述挤压板的下侧设有多个凸起,所述壳体的内侧对称设有环形槽,所述环形槽的内侧转动连接有圆板,所述圆板上设有多个通孔,所述环形槽内设有转动组件,所述环形槽与圆板之间设有导向组件,所述壳体的内侧设有刮料组件,所述壳体的内侧设有导料组件,所述壳体的内侧设有过滤组件。

优选的,所述导向组件包括设置在环形槽内侧的球形槽,所述球形槽的内侧滑动连接有多个球体,多个所述球体共同固定连接在圆板的下侧,所述球形槽呈圆形设置。

优选的,所述壳体的右侧设有安装腔,所述转动组件包括固定连接在安装腔内顶部的减速电机,所述减速电机输出轴的末端固定连接有第一转轴,所述第一转轴上套设有传动齿轮,所述圆板上等间距设有多个齿条,所述传动齿轮与多个齿条之间相互啮合。

优选的,所述圆板的上侧设有安装槽,所述安装槽的内侧滑动连接有滑块,滑块通过多个第一弹簧弹性连接在安装槽的内侧,所述滑块的上侧固定连接有环形挡板,所述环形挡板上表面呈弧形设置。

优选的,所述刮料组件包括固定连接在壳体外侧的伺服电机,所述伺服电机输出轴的末端贯穿壳体的外侧,并固定连接有螺纹杆,所述壳体的内侧固定连接有导杆,所述螺纹杆与导杆共同套设有刮板。

优选的,所述壳体的内侧对称设有两个凹槽,所述过滤组件包括固定连接在两个凹槽内的固定杆,两个所述固定杆上均滑动连接有安装块,两个所述安装块共同固定连接有筛板,所述壳体的内侧设有震动组件。

优选的,所述震动组件包括对称固定连接在壳体内底部的两个安装板,两个所述安装板共同转动连接有第二转轴,所述第二转轴上套设有凸轮,所述筛板的下侧固定连接有连接块,两个所述固定杆上均套设有第二弹簧,每个所述第二弹簧的两端分别固定连接在安装块和凹槽的内侧。

优选的,所述壳体的左侧设有滑槽,所述导料组件包括固定连接在壳体内侧的矩形板,所述矩形板与滑槽的底部共同转动连接有滚珠丝杠,所述滚珠丝杠上套设有导料板,所述导料板的上侧呈倾斜设置。

优选的,所述第一转轴的下侧固定连接有第一锥齿轮,所述第二转轴的右侧贯穿壳体的内侧,并固定连接有第二锥齿轮,所述第一锥齿轮与第二锥齿轮之间相互啮合,所述滚珠丝杠的下侧固定连接有第四锥齿轮,所述第二转轴贯穿壳体的内侧,并固定连接有第三锥齿轮,所述第三锥齿轮与第四锥齿轮之间相互啮合。

优选的,所述壳体上设有出料口,所述壳体上设有出油管。

与现有技术相比,本发明的有益效果是:

1、通过设置转动组件,减速电机通过第一转轴带动传动齿轮转动,传动齿轮通过多个齿条带动圆板转动,圆板与挤压板之间发生相对运动,在凸起的作用下,达到粉碎花生的效果,从而便于花生油的产生;

2、通过设置过滤组件和震动组件,第二转轴带动凸轮转动,凸轮通过安装块带动筛板向上运动,待凸轮转动至对筛板没有作用力时,筛板在第二弹簧的弹性作用向下恢复原位,凸轮持续转动实现了筛板上下震动的目的,便于花生油通过筛板,而部分花生粒则沿着筛板的倾斜流向导料板处,从而避免花生粒对花生油的品质;

3、通过设置刮料组件,伺服电机转动带动螺纹杆转动,螺纹杆转动带动刮板沿着导杆方向水平运动,从而将圆板上层的花生残渣导向滑槽内,然后落在导料板上;

4、通过设置导料组件,由于被筛板拦截下的花生颗粒,以及圆板上被刮下的花生残渣都会转移至导料板上,而滚珠丝杠转动过程中带动导料板上下往复运动,从而达到将这些颗粒转移至壳体中部目的,进行二次研磨,使得花生产油的产率更高。

附图说明

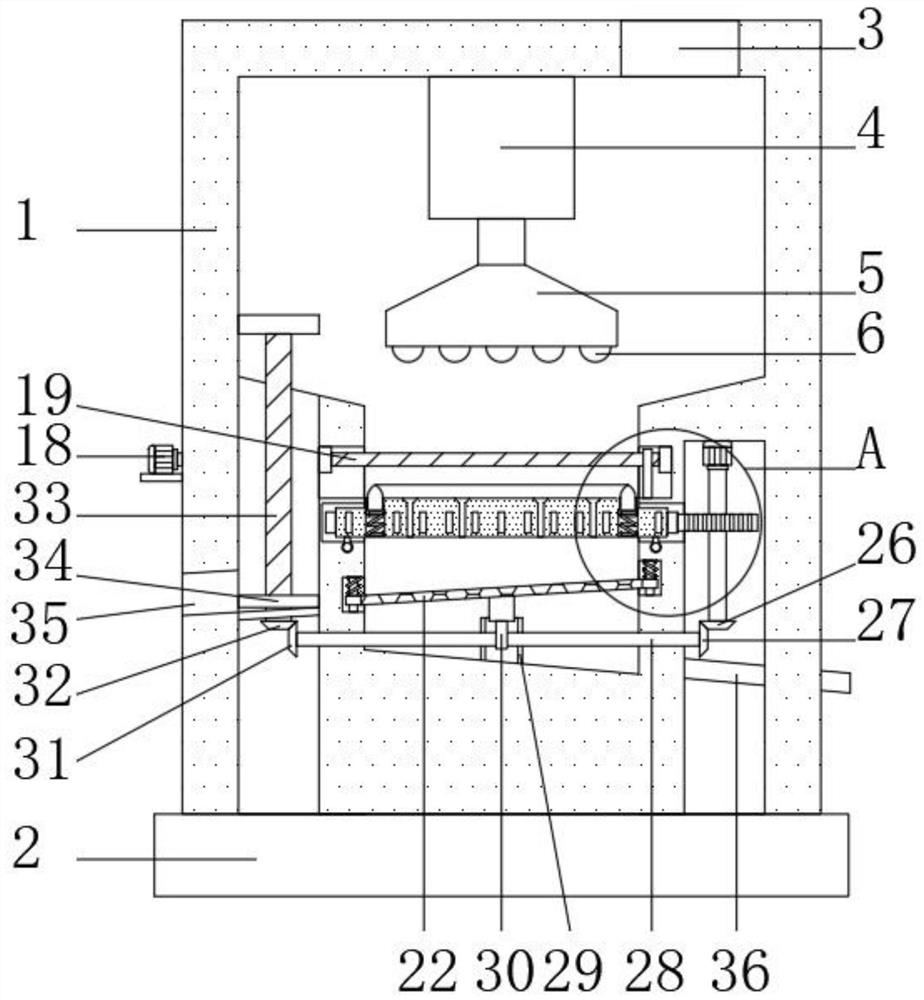

图1为本发明提出的一种食用油加工设备的正面结构示意图;

图2为本发明提出的一种食用油加工设备的侧面结构示意图;

图3为本发明提出的一种食用油加工设备的上面结构示意图;

图4为图1中A处的放大结果后示意图。

图中:1壳体、2底座、3进料口、4压力杠、5挤压板、6凸起、7圆板、8减速电机、9第一转轴、10传动齿轮、11齿条、12球体、13球形槽、14通孔、15滑块、16第一弹簧、17环形挡板、18伺服电机、19螺纹杆、20导杆、21刮板、22筛板、23固定杆、24安装块、25第二弹簧、26第一锥齿轮、27第二锥齿轮、28第二转轴、29安装板、30凸轮、31第三锥齿轮、32第四锥齿轮、33滚珠丝杠、34导料板、35出料口、36出油管。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-4,一种食用油加工设备,包括壳体1和底座2,壳体1固定连接在底座2的上侧,壳体1的上侧设有进料口3,壳体1的内顶部固定连接有压力杠4,压力杠4输出轴的下侧固定连接有挤压板5,挤压板5的上层呈倾斜设置,从而避免导料板34导出的花生颗粒落在挤压板5上,不便于清洁,挤压板5的下侧设有多个凸起6,提高对花生的研磨效果;

壳体1的内侧对称设有环形槽,环形槽与安装腔之间设有开口,便于齿条11与传动齿轮10接触,环形槽的内侧转动连接有圆板7,圆板7上设有多个通孔14,圆板7由两个半径不同的圆柱组成,避免花生颗粒进入环形槽,影响圆板7转动;

环形槽内设有转动组件,壳体1的右侧设有安装腔,转动组件包括固定连接在安装腔内顶部的减速电机8,减速电机8输出轴的末端固定连接有第一转轴9,第一转轴9上套设有传动齿轮10,圆板7上等间距设有多个齿条11,传动齿轮10与多个齿条11之间相互啮合,减速电机8通过第一转轴9带动传动齿轮10转动,传动齿轮10通过多个齿条11带动圆板7转动,圆板7与挤压板5之间发生相对运动,在凸起6的作用下,达到粉碎花生的效果,从而便于花生油的产生。

圆板7的上侧设有安装槽,安装槽的内侧滑动连接有滑块15,滑块15通过多个第一弹簧16弹性连接在安装槽的内侧,滑块15的上侧固定连接有环形挡板17,环形挡板17上表面呈弧形设置,自然状态下,环形挡板17处于竖起的状态,从而减少花生颗粒研磨时出现散落的情况,使得花生全部位于挤压板5的正下方,待减速电机8停止工作时,打开伺服电机18的开关,伺服电机18通过螺纹杆19带动刮板21运动,刮板21与环形挡板17上的弧面接触时,环形挡板17会向下收缩进安装槽,便于刮板21刮动圆板7上的花生残渣。

环形槽与圆板7之间设有导向组件,导向组件包括设置在环形槽内侧的球形槽13,球形槽13的内侧滑动连接有多个球体12,多个球体12共同固定连接在圆板7的下侧,球形槽13呈圆形设置,圆板7转动时带动多个球体12在球形槽13内转动,达到限制圆板7运动轨迹的目的。

壳体1的内侧设有刮料组件,刮料组件包括固定连接在壳体1外侧的伺服电机18,伺服电机18输出轴的末端贯穿壳体1的外侧,并固定连接有螺纹杆19,壳体1的内侧固定连接有导杆20,螺纹杆19与导杆20共同套设有刮板21,伺服电机18转动带动螺纹杆19转动,螺纹杆19转动带动刮板21沿着导杆20方向水平运动,从而将圆板7上层的花生残渣导向滑槽内,然后落在导料板34上。

壳体1的内侧设有导料组件,壳体1的左侧设有滑槽,导料组件包括固定连接在壳体1内侧的矩形板,矩形板与滑槽的底部共同转动连接有滚珠丝杠33,滚珠丝杠33上套设有导料板34,导料板34的上侧呈倾斜设置,由于被筛板22拦截下的花生颗粒,以及圆板7上被刮下的花生残渣都会转移至导料板34上,而滚珠丝杠33转动过程中带动导料板34上下往复运动,从而达到将这些颗粒转移至壳体1中部目的,进行二次研磨,使得花生产油的产率更高。

壳体1的内侧设有过滤组件,壳体1的内侧对称设有两个凹槽,左侧的凹槽与滑槽之间设有连通口,便于被筛板22拦截下的花生残渣导向滑槽内,过滤组件包括固定连接在两个凹槽内的固定杆23,两个固定杆23上均滑动连接有安装块24,两个安装块24共同固定连接有筛板22,壳体1的内侧设有震动组件,震动组件包括对称固定连接在壳体1内底部的两个安装板29,两个安装板29共同转动连接有第二转轴28,第二转轴28上套设有凸轮30,筛板22的下侧固定连接有连接块,两个固定杆23上均套设有第二弹簧25,每个第二弹簧25的两端分别固定连接在安装块24和凹槽的内侧,第二转轴28带动凸轮30转动,凸轮30通过连接块带动筛板22向上运动,待凸轮30转动至对筛板22没有作用力时,筛板22在第二弹簧25的弹性作用向下恢复原位,凸轮30持续转动实现了筛板22上下震动的目的,便于花生油通过筛板22,而部分花生粒则沿着筛板22的倾斜流向导料板34处,从而避免花生粒对花生油的品质造成影响。

第一转轴9的下侧固定连接有第一锥齿轮26,第二转轴28的右侧贯穿壳体1的内侧,并固定连接有第二锥齿轮27,第一锥齿轮26与第二锥齿轮27之间相互啮合,滚珠丝杠33的下侧固定连接有第四锥齿轮32,第二转轴28贯穿壳体1的内侧,并固定连接有第三锥齿轮31,第三锥齿轮31与第四锥齿轮32之间相互啮合。

壳体1上设有出料口35,壳体1上设有出油管36。

本发明中,先投料,花生顺着壳体1内壁流向圆板7上,再打开压力杠4的开关,压力杠4的输出端带动挤压板5向下运动,使得多个凸起6与圆板7相抵,打开减速电机8的开关,减速电机8的输出轴带动第一转轴9转动,第一转轴9带动传动齿轮10转动,传动齿轮10通过多个齿条11带动圆板7转动,圆板7与挤压板5之间发生相对运动,在多个凸起6的作用下,达到将花生粉碎、产油的目的,油顺着圆板7上多个通孔14流向筛板22上;

第一转轴9带动第一锥齿轮26转动,第一锥齿轮26在第二锥齿轮27的作用下带动第二转轴28转动,第二转轴28带动凸轮30转动,凸轮30转动过程中与连接块相抵,连接块带动筛板22向上运动,凸轮30继续转动对筛板22没有作用力时,筛板22在两个第二弹簧25的弹性作用向下恢复原位,凸轮30持续转动实现了筛板22上下震动的目的,筛板22震动过程中将被拦截下的花生颗粒导向导料板34上,从而避免花生油内掺杂花生粒,使得花生油品质低下;

第二转轴28还通过第三锥齿轮31和第四锥齿轮32带动滚珠丝杠33转动,滚珠丝杠33带动导料板34向上运动,从而将被拦截下的花生颗粒导向壳体1内,便于二次研磨,使得花生利用率更高;

关闭减速电机8,驱动压力杠4使得挤压板5上移,打开伺服电机18,伺服电机18带动螺纹杆19转动,螺纹杆19带动刮板21向左运动,刮板21运动过程中与环形挡板17相抵,环形挡板17遇到挤压后向下收缩,在刮板21的作用下,达到将圆板7上层的花生残渣导向滑槽内,便于导料板34将花生残渣导进壳体1内,再次研磨,避免花生残渣贴合在圆板7上,不在研磨范围内。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 食用油加工用锅炉以及食用油加工设备

- 一种液压联合蒸气浸出式一体食用油榨机及用该榨机加工食用油的方法