一种直向气动倒角机

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及倒角机技术领域,尤其涉及一种直向气动倒角机。

背景技术

金属工件在生产制造过程中,工件的棱角处或孔的边缘往往会留有大量的毛刺,部分中小型企业采用人工手动转动刮刀来刮除毛刺,由于人工操作具有易疲劳、易出错等因数的影响,导致加工效率低下,且加工精度不高。

发明内容

本发明的目的在于提供一种直向气动倒角机,提高加工精度和加工效率。

为了实现上述目的,本发明所采取的技术方案如下:

一种直向气动倒角机,包括旋转机构、刀杆、至少一组刀头、套筒和导向板,

所述刀杆的一端固定在旋转机构的输出轴上,所述刀头固定设置在刀杆的另一端,所述套筒的一端螺合在旋转机构的外壳上,所述刀杆位于套筒的内侧,所述导向板包括导向部和与导向部一体成型的连接环,所述连接环螺合在套筒远离旋转机构的一端,所述刀头上开设有刀刃,所述刀刃与导向部相互配合。

进一步地,还包括套环,所述套环套于套筒的圆柱面,且套环与导向板靠近旋转机构的一端相抵。

进一步地,所述连接环的外围绕周设置有刻度值,所述套环上设置有箭头,所述箭头指向刻度值。

进一步地,还包括连接套,所述旋转机构的输出轴插设在连接套的一端,所述连接套的另一端与刀杆螺合。

进一步地,所述刀头呈方型体,且刀头的四个外围处均设置有刀刃。

进一步地,所述刀头有两组,且呈圆周阵列固定设置在刀杆上。

进一步地,所述导向部包括第一导板和第二导板,所述第一导板与第二导板一体成型且相互垂直,在第一导板与第二导板之间开设有第一打磨孔,所述刀头上的一刀刃呈倾斜状穿过第一打磨孔,且位于第一导板与第二导板之间。

进一步地,所述第一导板与第二导板之间的连接处还设置有退位槽。

进一步地,所述导向部的中部开设有呈圆形的第二打磨孔,所述刀头上的一刀刃呈倾斜状穿过第二打磨孔。

进一步地,所述刀杆远离旋转机构的一端还枢接有导向轮,所述导向轮与导向部相互配合。

本发明的有益效果为:本发明通过旋转机构驱动刀杆转动,刀杆带动刀头转动,刮除工件的毛刺时,推动导向板贴着工件的平面滑动,进而实现对刀头的导向,从而利用旋转的刀刃轻松刮除工件上的毛刺,与现有技术中人工转动刮刀去除毛刺相比,本发明大幅降低了人们的劳动强度,从而大幅提高了加工速度和效率,另一方面,由于本发明设计了导向板与刀刃进行配合工作,从而大幅提高了加工精度。

附图说明

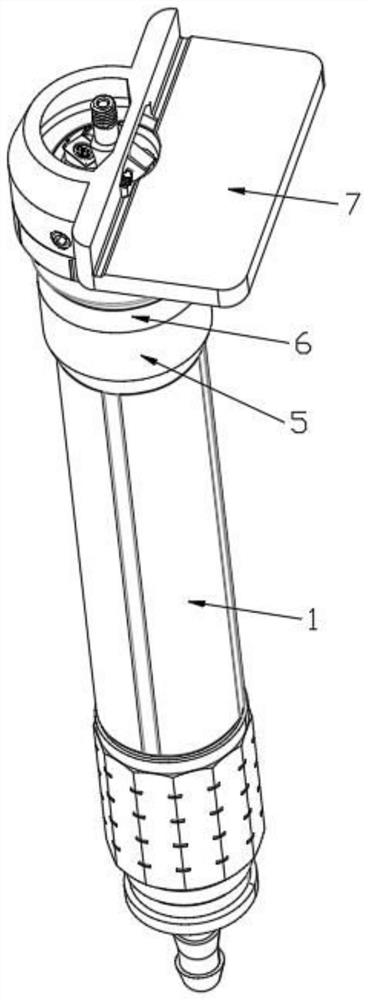

图1是实施例一的整体结构示意图;

图2是实施例一的整体结构爆炸图;

图3是实施例一的部分结构剖视图;

图4是实施例一的旋转机构、连接套和刀杆的结构示意图;

图5是实施例一的导向板的结构示意图;

图6是实施例一的部分结构示意图;

图7是实施例一或实施例二的刀头的结构示意图;

图8是实施例二的整体结构示意图;

图9是实施例二的整体结构爆炸图;

图10是实施例二的部分结构剖视图;

图11是实施例二的旋转机构、连接套和刀杆的结构示意图;

图12是实施例二的部分结构示意图;

图13是实施例二的导向板的结构示意图;

附图标记为:

旋转机构1,

刀杆2,导向柱21,导向轮22,防松螺母23,

连接套3,刀头4,刀刃41,

套筒5,套环6,箭头61,

导向板7,导向部71,第一导板711,第二导板712,第一打磨孔713,退位槽714,第二打磨孔715,连接环72,刻度值721。

具体实施方式

以下结合附图对本发明进行进一步说明,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

实施例一

如图1至图7所示的一种直向气动倒角机,包括旋转机构1、刀杆2、连接套3、至少一组刀头4、套筒5、套环6和导向板7。

旋转机构1的输出轴插设在连接套3的一端,连接套3的另一端与刀杆2螺合,本实施例中,旋转机构1优选为旋转气缸,充分利用旋转气缸体积小、转速快的优点,与传统技术中的电动倒角机相比,本发明的体积和重量均得到大幅降低,本发明设计小巧便捷,结构新颖,使人们手持操作时不易疲劳,另一方面,旋转气缸在工作时,比电动设备产生的噪音更小。

本发明引用的旋转机构1的机身直径仅有18mm,体型设计小巧便捷,转速达到50000rpm,倒角轻快,光洁度好,极大提升工作效率。

旋转机构1在转动时,驱动连接套3转动,连接套3带动刀杆2转动;刀头4固定设置在刀杆2的另一端,套筒5的一端螺合在旋转机构1的外壳上,刀杆2位于套筒5的内侧,刀杆2旋转时,带动刀头4在套筒5的内侧旋转。

导向板7包括导向部71和与导向部71一体成型的连接环72,连接环72螺合在套筒5远离旋转机构1的一端。

刀头4采用硬质合金刀头4,刀头4上开设有刀刃41,刀头4呈方型体,且刀头4的四个外围处均设置有刀刃41,即如图7所示,在刀头4的上侧、下侧、左侧、右侧均开设有刀刃41,刀头4通过螺丝固定连接在刀杆2上,如此设计的作用在于,当一处刀刃41磨损报废掉以后,可以拆卸、旋转并重装刀头4,使用相邻的另一处刀刃41,这样可以大幅降低生产成本;需要特别说明的是,在刀头4上设置其它数量的刀刃41,亦在本发明的保护范围内,比如在刀头4上设计三个、五个、六个或其它数量的刀刃41,均在本发明的保护范围内。

刀刃41与导向部71相互配合,导向部71包括第一导板711和第二导板712,第一导板711与第二导板712一体成型且相互垂直,在第一导板711与第二导板712之间开设有第一打磨孔713,刀头4上的其中一个刀刃41呈倾斜状穿过第一打磨孔713,且该刀刃41位于第一导板711与第二导板712之间,在本实施例中,该刀刃41与第一导板711之间呈四十五度的角度,与第二导板712之间也呈四十五度的角度。

第一导板711与第二导板712之间的连接处还设置有退位槽714,退位槽714用于工件的边缘伸入其中,利于进行倒角作业。

本实施例中的导向板7的结构,适合对于边缘呈直线且两面呈直角的工件进行去毛刺并进行倒角,工作时,第一导板711和第二导板712分别紧贴在工件的两面,使工件的边缘位于退位槽714内,刀杆2带动刀头4旋转,即可对工件的边缘进行去毛刺作业,同时导出四十五度的倒角。

现有技术采用导轮配合旋转的刀头4来对工件进行倒角,其缺陷在于导轮极易损耗,导致需要重新更换导轮才可以正常工作,从而导致设备成本的增加,另一方面,更换导轮也需要花费大量时间,导致工作效率降低;而采用本实施例中的第一导板711与第二导板712的相互配合结构,可以不用消耗导轮,从而可以降低生产成本,提高工作效率。

刀头4的数量可以按照需要设计若干组,在本实施例中,出于对设备成本以及打磨质量的考虑,优选的设置两组刀头4,两组刀头4相互对称设置,且两组刀头4呈圆周阵列固定设置在刀杆2上,刀杆2转动带动两组刀头4旋转,更好的对工件进行倒角操作。

套环6套于套筒5的圆柱面,且套环6与导向板7靠近旋转机构1的一端相抵,连接环72的外围绕周设置有刻度值721,套环6上设置有箭头61,箭头61指向刻度值721,即套环6配合连接环72使用,旋转连接环72,改变导向板7与套筒5之间的距离,进而改变刀头4穿过第一打磨孔713的深度,进而改变倒角的半径,同时箭头61指向相应的刻度值721,该刻度值721即为所要倒角的半径值。

工作原理:在对边缘呈直线的工件进行倒角时,首先转动导向板7,使箭头61指向相应的刻度值721,按照需要改变倒角的半径,工作时,第一导板711和第二导板712分别紧贴在工件的两面,使工件的边缘位于退位槽714内,旋转机构1驱动连接套3转动,连接套3带动刀杆2转动,刀杆2带动刀头4旋转,即可对工件的边缘进行去毛刺作业,同时导出四十五度的倒角。

实施例二

如图7至图13所示的一种直向气动倒角机,包括旋转机构1、刀杆2、连接套3、至少一组刀头4、套筒5、套环6和导向板7。

旋转机构1的输出轴插设在连接套3的一端,连接套3的另一端与刀杆2螺合,本实施例中,旋转机构1优选为旋转气缸,充分利用旋转气缸体积小、转速快的优点,与传统技术中的电动倒角机相比,本发明的体积和重量均得到大幅降低,本发明设计小巧便捷,结构新颖,使人们手持操作时不易疲劳,另一方面,旋转气缸在工作时,比电动设备产生的噪音更小。

本发明引用的旋转机构1的机身直径仅有18mm,体型设计小巧便捷,转速达到50000rpm,倒角轻快,光洁度好,极大提升工作效率。

旋转机构1在转动时,驱动连接套3转动,连接套3带动刀杆2转动;刀头4固定设置在刀杆2的另一端,套筒5的一端螺合在旋转机构1的外壳上,刀杆2位于套筒5的内侧,刀杆2旋转时,带动刀头4在套筒5的内侧旋转。

导向板7包括导向部71和与导向部71一体成型的连接环72,连接环72螺合在套筒5远离旋转机构1的一端。

刀头4采用硬质合金刀头4,刀头4上开设有刀刃41,刀头4呈方型体,且刀头4的四个外围处均设置有刀刃41,即如图7所示,在刀头4的上侧、下侧、左侧、右侧均开设有刀刃41,刀头4通过螺丝固定连接在刀杆2上,如此设计的作用在于,当一处刀刃41磨损报废掉以后,可以拆卸、旋转并重装刀头4,使用相邻的另一处刀刃41,这样可以大幅降低生产成本;需要特别说明的是,在刀头4上设置其它数量的刀刃41,亦在本发明的保护范围内,比如在刀头4上设计三个、五个、六个或其它数量的刀刃41,均在本发明的保护范围内。

刀刃41与导向部71相互配合,导向部71的中部开设有呈圆形的第二打磨孔715,刀头4上的其中一个刀刃41呈倾斜状穿过第二打磨孔715,该刀刃41与导向部71之间呈四十五度的角度。

刀杆2远离旋转机构1的一端一体成型有导向柱21,导向柱21上枢接有导向轮22,导向柱21远离刀杆2的一端固定螺合有防松螺母23,该防松螺母23的内侧设置有增大摩擦力的尼龙垫圈,防松螺母23可防止导向轮22从导向柱21上脱落,在现有技术中,通常采用卡簧来对导向轮22进行限位,缺陷在于实际应用中,卡簧极易脱落,故本实施例中将传统卡簧更换成防松螺母23,使导向轮22不易从导向柱21上脱落。

导向轮22与导向部71相互配合,导向部71呈圆盘状,第二打磨孔715位于导向部71的正中间。

本实施例适用于对边缘呈弧形的工件进行倒角,也适用于对边缘呈直线的工件进行倒角,实现圆直两用,工作时,导向部71的端面贴在工件的一平面,导向轮22则沿着工件的另一面滚动,刀杆2带动刀头4旋转,即可对工件的边缘进行去毛刺作业,同时导出四十五度的倒角。

刀头4的数量可以按照需要设计若干组,在本实施例中,出于对设备成本以及打磨质量的考虑,优选的设置两组刀头4,两组刀头4相互对称设置,且两组刀头4呈圆周阵列固定设置在刀杆2上,刀杆2转动带动两组刀头4旋转,更好的对工件进行倒角操作。

套环6套于套筒5的圆柱面,且套环6与导向板7靠近旋转机构1的一端相抵,连接环72的外围绕周设置有刻度值721,套环6上设置有箭头61,箭头61指向刻度值721,即套环6配合连接环72使用,旋转连接环72,改变导向板7与套筒5之间的距离,进而改变刀头4穿过第二打磨孔715的深度,进而改变倒角的半径,同时箭头61指向相应的刻度值721,该刻度值721即为所要倒角的半径值。

工作原理:在对边缘呈弧形的工件或者边缘呈直线的工件进行倒角时,首先转动导向板7,使箭头61指向相应的刻度值721,按照需要改变倒角的半径,工作时,导向部71的端面贴在工件的一平面,导向轮22则沿着工件的另一面滚动;旋转机构1驱动连接套3转动,连接套3带动刀杆2转动,刀杆2带动刀头4旋转,即可对工件的边缘进行去毛刺作业,同时导出四十五度的倒角。

以上并非对本发明的技术范围作任何限制,凡依据本发明技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

- 一种直向气动倒角机

- 一种直捻与倍捻通用的气动生头装置及直倍捻气动生头方法