一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及一种微合金化及双级时效制度结合提高铸造铝合金强度的方法,属于铝及铝合金铸造技术领域,具体为一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法。

背景技术

近年来航空航天装备轻量化和高可靠性制造的发展趋势对铸造Al-Si-Mg合金(如ZL114A合金)的抗疲劳性、服役寿命和可靠性提出了更高的要求,亟需提高和改善铸造Al-Si-Mg合金的强度、延伸率等。ZL114A合金是我国自主研发的铸造Al-Si-Mg合金,具有优异的铸造工艺性能及良好的综合力学性能等,广泛应用于航空航天工业,尤其适合大型薄壁复杂结构铸件的生产,如战斗机用导弹挂架、发动机机匣和燃油壳体等。目前,砂型铸造条件下,壁厚为10mm的ZL114A合金铸件峰时效的强度和伸长率的分别大约为300MPa和4%,该强度和伸长率已逐渐不能适应航空航天工业的发展。同时需要注意在提高ZL114A合金的强度、延伸率时,还需保证其铸造工艺性能,保证不影响大型薄壁复杂结构铸件的生产。

ZL114A合金是可热处理(包括固溶处理和时效处理)强化的铝合金,热处理之后,一般会析出β''相,由于β''析出相的强化作用,合金的强度会有一定的增加。关于ZL114A合金的热处理,人们有了一些研究;如刘颖等人将ZL114A合金的热处理工艺进行了优化,金属型铸造条件下,壁厚为10mm的ZL114A合金铸件经过优化后的固溶处理和单级时效处理后抗拉强度最大为370MPa(刘颖. ZL114A铝合金大型复杂铸件热处理工艺研究[D]. 哈尔滨工业大学, 2011),但是大型薄壁复杂结构铸件的生产绝大多数使用的是砂型铸造,而且众所周知:金属型冷却速度较快,铸件组织较致密,可进行热处理强化,力学性能比砂型铸造高15%左右(见https://baike.so.com/doc/7884052-8158147.html),如何利用砂型铸造配合热处理制备出性能优越的ZL114A合金,是一个亟待解决的问题。另外,在检索过程中还发现,何国强等人研究了高含量的Zn(1.5wt%)对ZL114A合金腐蚀性能的影响(何国强, 曾建民, 郭世平,等. Zn,Sb,Ti,Zr对ZL114合金腐蚀性能的影响[J]. 轻金属, 2008, 000(006):62-64.),但该技术并未涉及到强度提升的研究。因此,本方法旨在不影响ZL114A合金的铸造工艺性能及大型薄壁复杂结构铸件生产的应用,通过添加少量的Zn,并针对β''析出相和η'析出相的析出特点,制定科学的双级时效制度,增加热处理后ZL114A合金中析出相的种类和数量,从而提高ZL114A合金的强度。

发明内容

为了增加热处理后ZL114A合金中析出相的种类和数量,提高ZL114A合金的强度,本发明提供了一种在保证ZL114A合金铸造工艺性能的前提下,利用Zn微合金化及双级时效制度结合提高ZL114A合金强度的方法。

本发明一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法;包括下述步骤:

步骤一微合金化:

按常规方法对ZL114A合金进行熔炼,在其中加入0.1~0.4wt%的Zn;铸造;得到铸件;

步骤二固溶处理:

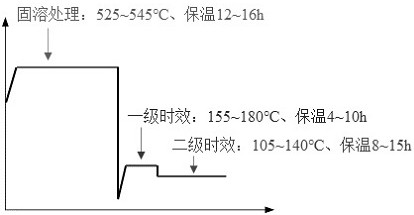

对步骤一所得铸件进行固溶处理,固溶处理后进行水淬;得到固溶处理后的试样;固溶处理时控制温度为525~545℃、保温为12~16h,淬火时,淬火水温控制在50~60℃;

步骤三双级时效处理:

对步骤二所得固溶处理后的试样进行双级时效处理,得到成品;双级时效处理时,第一级时效处理的温度为155~180℃、保温时间为4~10h,第二级时效处理的温度为105~140℃、保温时间为8~15h。

本发明一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法;步骤一中;添加Zn后,各元素的含量分别为Si:6.5~7.5wt%,Mg:0.45~0.6wt%,Zn:0.1~0.4wt%,Ti:0.1~0.2wt%,余量为Al。

本发明一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法;步骤一中所述铸造包括砂型铸造。本发明所用的砂型铸造为常规的砂型铸造工艺。

作为优选方案,本发明一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法;步骤一中;添加Zn后,各元素的含量分别为Si:6.5~7.5wt%,Mg:0.45~0.6wt%,Zn:0.3~0.38wt%,Ti:0.1~0.2wt%,余量为Al。

作为进一步的优选方案,本发明一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法;步骤一中;添加Zn后,各元素的含量分别为Si:6.5~7.5wt%,Mg:0.45~0.6wt%,Zn:0.38wt%,Ti:0.1~0.2wt%,余量为Al。

作为进一步的优选方案,本发明一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法;步骤二中,对步骤一所得铸造件进行固溶处理,固溶处理后进行水淬;得到固溶处理后的试样;固溶处理时控制温度为535~545℃、保温为13h。

作为进一步的优选方案,本发明一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法;步骤三中,对步骤二所得固溶处理后的试样进行双级时效处理,得到成品;双级时效处理时,第一级时效处理的温度为160~170℃、保温时间为6h,第二级时效处理的温度为115~125℃、保温时间为10h。

本发明一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法;当步骤一所用铸造工艺为砂型铸造工艺时,得到产品的抗拉强度为330~358MPa,伸长率为3~6%。

即在砂型铸造条件下,得到壁厚为10mm的ZL114A合金铸件,然后采用本发明热处理工艺;所得产品的抗拉强度为330~358MPa,伸长率为3~6%。

作为优选后的方案;本发明一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法;当步骤一所用铸造工艺为砂型铸造工艺时,得产品的抗拉强度为350~358MPa,伸长率为3~6%。

本发明可以在保证ZL114A合金铸造工艺性能及不影响其生产大型薄壁复杂结构铸件的同时,通过双级时效制度,充分发挥Zn的强化作用,使β''相和η'相充分析出,增加热处理后ZL114A合金中的析出相种类和数量,提高产品的强度。

本发明具有如下优点:

(1)在提高ZL114A合金强度的同时,不影响其铸造工艺性能和生产大型薄壁复杂结构铸件。

(2)本方法提高ZL114A合金强度的途径是增加热处理后合金中的析出相种类和数量,针对β''和η'析出相的析出特点,制定了更科学的双级时效制度,Zn微合金化后的ZL114A合金不再使用原来的单级时效制度。

(3)经过本发明中的双级时效制度的处理,砂型铸造条件下,壁厚为10mm的ZL114A合金铸件的抗拉强度由300MPa提高到358MPa,延伸率为3%~6%。

附图说明

图1为本发明的热处理制度曲线。

图2为未添加和添加0.3wt%Zn时ZL114A合金的流动性。

图3为未添加和添加0.5wt%Zn时ZL114A合金的流动性。

具体实施方式

实施例一:在ZL114A合金中添加0.15wt%的Zn并结合双级时效制度。

(1)微合金化:按常规方法对ZL114A合金进行熔炼,在其中加入0.15wt%的Zn;树脂砂型铸造;得到铸造件;步骤(1)中;添加Zn后,各元素的含量分别为Si:7.00wt%,Mg:0.55wt%,Zn:0.15wt%,Ti:0.12wt%,余量为Al。

(2)固溶处理:按常规方法对步骤(1)所得铸造件进行固溶处理,温度控制在540±5℃、保温13h、淬火水温控制在50~60℃;

(3)双级时效处理:对步骤(2)所得合金进行双级时效处理,一级时效温度控制在165±5℃、保温6h,二级时效温度控制在120±5℃、保温10h。

经过上述处理,砂型铸造条件下,壁厚为10mm的ZL114A合金铸件的抗拉强度为330MPa,伸长率为5%。

实施例二:在ZL114A合金中添加0.3wt%的Zn并结合双级时效制度。

(1)微合金化:按常规方法对ZL114A合金进行熔炼,在其中加入0.3wt%的Zn;;树脂砂型铸造;得到铸造件;步骤(1)中;添加Zn后,各元素的含量分别为Si:7.00wt%,Mg:0.55wt%,Zn:0.30wt%,Ti:0.12wt%,余量为Al。

(2)固溶处理:按常规方法对步骤(1)所得铸造件进行固溶处理,温度控制在540±5℃、保温13h、淬火水温控制在50~60℃;

(3)双级时效处理:对步骤(2)所得合金进行双级时效处理,一级时效温度控制在165±5℃、保温6h,二级时效温度控制在120±5℃、保温10h。

经过上述处理,砂型铸造条件下,壁厚为10mm的ZL114A合金铸件的抗拉强度为350MPa,伸长率为4.5%。

实施例三:在ZL114A合金中添加0.38wt%的Zn并结合双级时效制度。

(1)微合金化:按常规方法对ZL114A合金进行熔炼,在其中加入0.38wt%的Zn;树脂砂型铸造;得到铸造件;步骤(1)中;添加Zn后,各元素的含量分别为Si:Si:7.00wt%,Mg:0.55wt%,Zn:0.38wt%,Ti:0.12wt%,余量为Al。

(2)固溶处理:按常规方法对步骤(1)所得铸造件进行固溶处理,温度控制在540±5℃、保温13h、淬火水温控制在50~60℃;

(3)双级时效处理:对步骤(2)所得合金进行双级时效处理,一级时效温度控制在165±5℃、保温6h,二级时效温度控制在120±5℃、保温10h。

经过上述处理,砂型铸造条件下,壁厚为10mm的ZL114A合金铸件的抗拉强度为358MPa,伸长率为4.0%。

对比例一:在ZL114A合金中添加0.05wt%的Zn并结合双级时效制度。

(1)微合金化:按常规方法对ZL114A合金进行熔炼,在其中加入0.05wt%的Zn;树脂砂型铸造;得到铸造件;步骤(1)中;添加Zn后,各元素的含量分别为Si:Si:7.00wt%,Mg:0.55wt%,Zn:0.05wt%,Ti:0.12wt%,余量为Al。

(2)固溶处理:按常规方法对步骤(1)所得铸造件进行固溶处理,温度控制在540±5℃、保温13h、淬火水温控制在50~60℃;

(3)双级时效处理:对步骤(2)所得合金进行双级时效处理,一级时效温度控制在165±5℃、保温6h,二级时效温度控制在120±5℃、保温10h。

经过上述处理,砂型铸造条件下,壁厚为10mm的ZL114A合金铸件的抗拉强度为320MPa,伸长率为5.2%。

对比例二:在ZL114A合金中添加0.5wt%的Zn。

(1)微合金化:按常规方法对ZL114A合金进行熔炼,在其中加入0.5wt%的Zn;树脂砂型铸造;得到铸造件;步骤(1)中;添加Zn后,各元素的含量分别为Si:Si:7.00wt%,Mg:0.55wt%,Zn:0.50wt%,Ti:0.12wt%,余量为Al。

在ZL114A合金中添加0.5wt%的Zn,砂型铸造条件下和720℃的浇注温度下,合金的流动性由97.0cm减小为82.1cm,流动性减小了15.4%,此时,ZL114A合金已不再适用于大型薄壁复杂结构铸件的生产。

对比例三:在ZL114A合金中添加0.3wt%的Zn但使用单级时效制度。

(1)微合金化:按常规方法对ZL114A合金进行熔炼,在其中加入0.3wt%的Zn;树脂砂型铸造;得到铸造件;步骤(1)中;添加Zn后,各元素的含量分别为Si:Si:7.00wt%,Mg:0.55wt%,Zn:0.30wt%,Ti:0.12wt%,余量为Al。

(2)固溶处理:按常规方法对步骤(1)所得铸造件进行固溶处理,温度控制在540±5℃、保温13h、淬火水温控制在50~60℃;

(3)双级时效处理:对步骤(2)所得合金进行单级时效处理,时效温度控制在165℃、保温6h。

经过上述处理,砂型铸造条件下,壁厚为10mm的ZL114A合金铸件的抗拉强度为328MPa,伸长率为5%。

对比例四:在ZL114A合金中添加0.3wt%的Zn但使用先低温后高温的双级时效制度。

(1)微合金化:按常规方法对ZL114A合金进行熔炼,在其中加入0.3wt%的Zn;树脂砂型铸造;得到铸造件;步骤(1)中;添加Zn后,各元素的含量分别为Si:7.00wt%,Mg:0.55wt%,Zn:0.30wt%,Ti:0.12wt%,余量为Al。

(2)固溶处理:按常规方法对步骤(1)所得铸造件进行固溶处理,温度控制在540±5℃、保温13h、淬火水温控制在50~60℃;

(3)双级时效处理:对步骤(2)所得合金进行先低温后高温的双级时效处理,一级时效温度控制在120±5℃、保温10h,二级时效温度控制在165±5℃、保温6h。

经过上述处理,砂型铸造条件下,壁厚为10mm的ZL114A合金铸件的抗拉强度为335MPa,伸长率为4.8%。

从上述实施例和对比例可以看出,Zn含量过低,ZL114A合金热处理之后的抗拉强度增加较少,Zn含量过高,ZL114A合金的铸造工艺性能变差,不再适宜用来生产大型薄壁复杂结构铸件;另外,只有结合Zn微合金化及先高温和低温的双级时效制度,才能充分发挥Zn的强化作用,增加热处理后ZL114A合金中的析出相种类和数量,提高合金强度。

- 一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法

- 一种利用Zn微合金化及双级时效制度结合来提高ZL114A合金强度的方法