一种叠层高强度铝合金板材及其调控制备方法、测试方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及高强度铝合金板材调控制备技术领域,尤其涉及一种叠层高强度铝合金板材调控制备方法,涉及一种叠层高强度铝合金板材,还涉及一种叠层高强度铝合金板材的测试方法。

背景技术

铝合金及其复合材料具有密度低、热稳定性好以及可设计性强的优点,广泛应用于航空航天、交通运输和机械电子等领域,铝及铝合金粉末由于表面天然存在着一层致密的氧化膜,通过热压烧结也难以获得致密铝合金及其复合制品,因此,为获得高性能粉末冶金铝合金制品,需要在烧结后进行挤压、轧制或锻造等处理,通过挤压、轧制或锻造等处理以提高材料的强度和塑性,是铝合金板材调控制备时的常用处理方式。

现有铝合金板材使用纯铝作为主要材料,而纯铝的平均硬度为20HV,由于材料本身的维氏硬度低,导致基于该材料制备得到的铝合金板材在抵抗因外物压入受到的作用力时,容易出现塑性形变,影响了铝合金板材的抗弯曲变形和抗收缩性能。

发明内容

针对上述背景技术提出的现有铝合金板材使用纯铝作为主要材料,而纯铝的平均硬度为20HV,由于材料本身的维氏硬度低,导致基于该材料制备得到的铝合金板材在抵抗因外物压入受到的作用力时,容易出现塑性形变,影响了铝合金板材的抗弯曲变形和抗收缩性能的不足,本发明提供了一种叠层高强度铝合金板材及其调控制备方法、测试方法,解决了上述背景技术提出的问题。

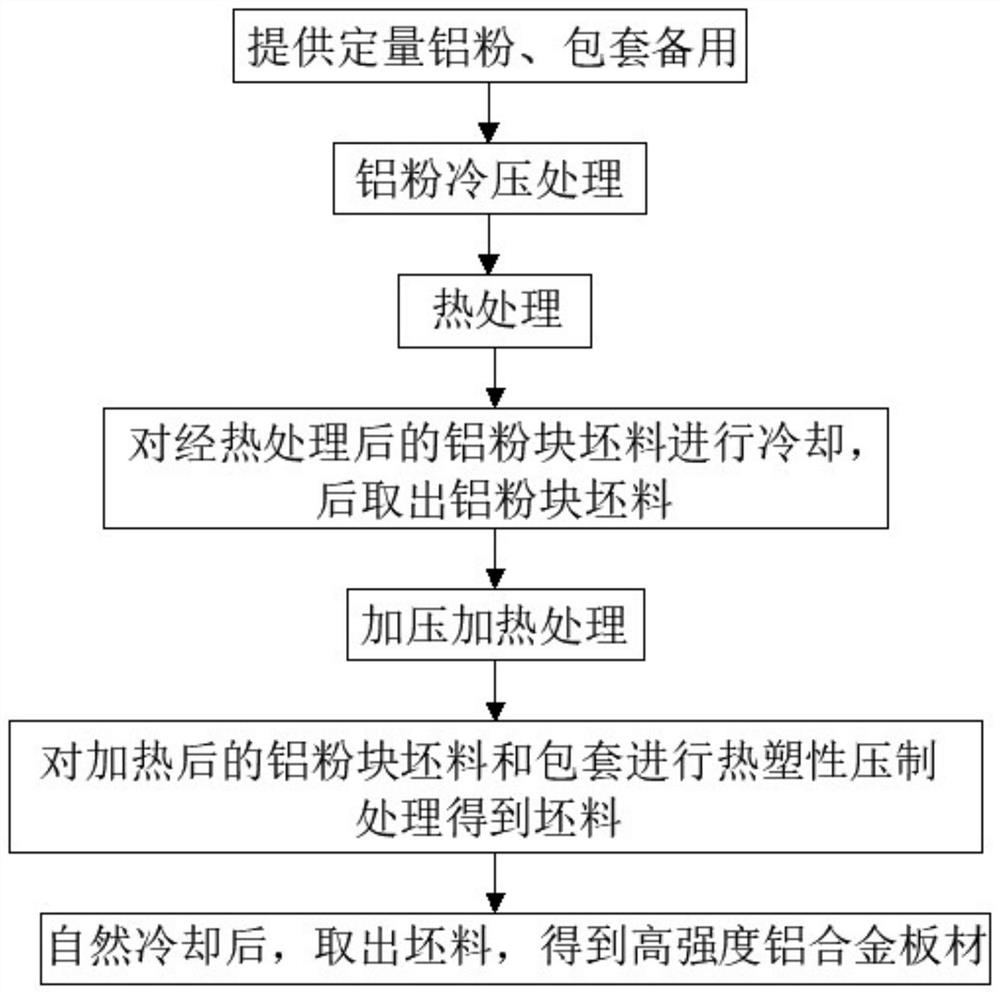

本发明采用以下技术方案实现:一种叠层高强度铝合金板材调控制备方法,包括以下步骤:

(1)提供定量铝粉、包套备用;

(2)铝粉冷压处理:对所述铝粉施加150~450Mpa的压强进行压制,压制时的下压量为37.5~50%,压制完成后,保压10~20min,取出铝粉块坯料;

(3)热处理:将所述铝粉块坯料按一定的升温速率加热到500~600℃,保温2~5h;

(4)对经热处理后的铝粉块坯料进行冷却,后取出铝粉块坯料;

(5)加压加热处理:将冷却后的所述铝粉块坯料放入包套中,后将包套连同铝粉块坯料进行加热处理;

(6)对加热后的铝粉块坯料和包套进行热塑性压制处理,得到坯料;

(7)自然冷却后,取出坯料,得到叠层高强度铝合金板材。

作为上述方案的进一步改进,所述铝粉用勺子量取或用电子天平称取,所述铝粉形状为球状、片状或不规则形状,所述铝粉选用氧化后的铝粉或与增强相混合的铝粉,所述铝粉的平均粒径为5~20μm。

作为上述方案的进一步改进,所述包套为铝合金材料,所述包套的壁厚大于铝粉块坯料的长、宽、高三者中的最大值,所述包套的高温抗压强度在100Mpa以上,所述包套尺寸为60×44×40mm;优选的,所述包套选用7A60铝合金。

作为上述方案的进一步改进,所述冷压处理操作在冷压成型压力机中进行,所述铝粉块坯料呈长方块体结构,所述铝粉块坯料的致密度达70%~80%。

作为上述方案的进一步改进,将所述铝粉块坯料放入热处理设备中进行热处理;优选的,所述热处理设备采用电阻炉,所述升温速率为10℃/min。

作为上述方案的进一步改进,对经热处理后的铝粉块坯料进行冷却时,所述冷却采用空气冷方式或随炉冷却方式。

作为上述方案的进一步改进,所述包套连同铝粉块坯料置于加压装置内进行加热处理;优选地,使用高温炉对铝粉块坯料、包套以及冲头加热到150~450℃,后保温1~3h。

作为上述方案的进一步改进,所述热塑性压制时,根据板厚需要来调控下压量,下压量调控过程中控制下压速度0.1~1mm/s,下压量为10~20mm,在进行热塑性压制过程中,球状铝粉会变成片状,进而进行有序排列,得到核心呈“砖砌式”的叠层结构的铝合金板材。

本发明还提供一种叠层高强度铝合金板材,其采用上述任意一种叠层高强度铝合金板材调控制备方法制得。

本发明还提供一种叠层高强度铝合金板材的测试方法,包括以下步骤:

S1板材预处理:用线切割机切开叠层高强度铝合金板材,后用砂纸将表面打磨光滑,直至无较深划痕;其中,所述叠层高强度铝合金板材采用上述任意一种叠层高强度铝合金板材调控制备方法制得;

S2硬度测试:将经步骤S1处理得到的所述叠层高强度铝合金板材,置于橡皮泥玻璃片上压平,后测量显微硬度;

所述显微硬度测量可选用MH-3L型显微硬度计,所述叠层高强度铝合金板材的平均硬度为47HV。

与现有技术相比,本发明提供了一种叠层高强度铝合金板材及其调控制备方法、测试方法,具备如下有益效果:本发明结合冷压处理、热处理以及热塑性压制处理,提供了冷压-热处理-热塑性压制的复合制备模式,通过该方法进行铝合金板材调控制备,使得调控制备得到的叠层高强度铝合金板材平均硬度可达47HV,相较于平均硬度为20HV的纯铝,制得的叠层高强度铝合金板材硬度提高了135%,提升了铝合金板材的抗弯曲变形和抗收缩性能。

附图说明

图1为本发明提出的一种叠层高强度铝合金板材调控制备方法的流程图。

图2为包套、上下盖以及粉坯图,其利用了通过图1中的制备方法制备的粉坯。

图3为图2中的试样放入热塑性压制装置时的示意图。

图4为图3中塑性压制完成后试样及包套图。

图5为本发明实施例4提供的一种叠层高强度铝合金板材的测试方法的流程图。

具体实施方式

下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

针对当下的铝合金板材在抵抗因外物压入受到的作用力时,容易出现塑性形变,影响了铝合金板材的抗弯曲变形和抗收缩性能。故,本案发明人提供以下实施例,以解决上述问题。

实施例1

请参阅图1,本实施例提供一种叠层高强度铝合金板材调控制备方法,包括以下步骤。

(1)提供定量铝粉、包套备用。

选用氧化后的铝粉,所述铝粉用勺子量取。所述铝粉形状可为球状、片状或不规则形状,铝粉的平均粒径为5~20μm。所述包套可为铝合金材料,包套的壁厚大于铝粉块坯料的长、宽、高三者中的最大值,包套的高温抗压强度可在100Mpa以上,包套尺寸可为60×44×40mm。

(2)铝粉冷压处理:将所述铝粉(填入冷压模具中)施加150~450Mpa的压强进行压制,压制时的下压量为9~12mm,压制完成后,保压10~20min,取出铝粉块坯料。

冷压处理操作可在冷压成型压力机中进行,所述铝粉块坯料呈长方块体结构,所述铝粉块坯料的致密度达70%~80%。

(3)热处理:将所述铝粉块坯料(放入热处理设备中)按10℃/min的升温速率加热到500~600℃,保温2~5h。

(4)对经热处理后的铝粉块坯料进行空气冷却,后取出铝粉块坯料。

(5)加压加热处理:将冷却后的所述铝粉块坯料放入包套中,后将包套连同铝粉块坯料进行加热处理。

所述包套连同铝粉块坯料置于加压装置内进行加热处理,所述加热处理的具体过程为使用高温炉对铝粉块坯料、包套以及冲头加热到150~450℃,后保温1~3h。

(6)对加热后的铝粉块坯料和包套进行热塑性压制处理,得到坯料。

热塑性压制时,可根据板厚需要来调控下压量,下压量调控过程中控制下压速度0.1~1mm/s,下压量为10~20mm。

在进行热塑性压制过程中,球状铝粉会变成片状,进而进行有序排列,得到核心呈“砖砌式”的叠层结构的铝合金板材,为板材提供了足够的强度和塑(韧)性。

(7)自然冷却后,取出坯料,得到叠层高强度铝合金板材。

采用本实施例的叠层高强度铝合金板材调控制备方法制得的叠层高强度铝合金板材,其结构致密,在热塑性压制调控处理时,板材中微小的铝粉组织变成近片状,近片状组织之间相互搭接,组成叠层砖砌结构,提供了铝合金板材的性能。

请结合图2至图4,其中,图2为包套、上下盖以及粉坯图,图中所示的上下盖与包套内孔相互配合,形成空腔,空腔提供粉坯的压制成型空间,上下盖活动,利于放置粉坯并方便热塑性压制后,通过取出上下盖以便捷的将压制后的粉坯拿出。图3为试样放入热塑性压制装置图,图中所示为包套、上下盖以及粉坯的组合结构,组合结构中,上盖高出包套,超出的部分在热塑性压制下压时将力传给粉坯,使粉坯变形,孔洞减小,致密度提高。图4为塑性压制完成后试样及包套图,图中所示为压制后的试样,经压制后,上下盖高度与包套一致,包套整体发生变形,粉坯在包套的三向压应力作用下发生塑性变形,进而进一步致密,同时成为板材,板材中微小的铝粉组织变成近片状,近片状组织相互搭接,组成叠层砖砌结构,有利于性能的提升。

可以验证本发明的有益效果是:本发明结合冷压处理、热处理以及热塑性压制处理,提供了冷压-热处理-热塑性压制的复合制备模式,通过该方法进行铝合金板材调控制备,使得调控制备得到的叠层高强度铝合金板材平均硬度可达47HV,相较于平均硬度为20HV的纯铝,制得的叠层高强度铝合金板材硬度提高了135%,提升了铝合金板材的抗弯曲变形和抗收缩性能。

实施例2

本实施例的叠层高强度铝合金板材调控制备方法与实施例1的叠层高强度铝合金板材调控制备方法基本相同,区别在于本实施例的叠层高强度铝合金板材调控制备方法具体为以下步骤。

(1)提供定量铝粉、包套备用。

选用氧化后的铝粉,所述铝粉用勺子量取。所述铝粉形状为球状、片状或不规则形状,铝粉的平均粒径为9~11μm。

所述包套选用7A60铝合金,包套的壁厚大于铝粉块坯料的长、宽、高三者中的最大值,包套的高温抗压强度在100Mpa以上,包套尺寸为60×44×40mm。

(2)铝粉冷压处理:将所述铝粉(填入冷压模具中)施加400Mpa的压强对铝粉进行压制,压制时的下压量为12mm,压制完成后,保压10min,取出铝粉块坯料。

冷压处理操作可在冷压成型压力机中进行,所述铝粉块坯料呈长方块体结构,所述铝粉块坯料的致密度达70%~80%。

(3)热处理:将所述铝粉块坯料(放入电阻炉中)按10℃/min的升温速率加热到580℃,保温2h。

(4)对经热处理后的铝粉块坯料进行随炉冷却,后取出铝粉块坯料;在其他实施例中,对经热处理后的铝粉块坯料进行冷却处理,可根据需要采用如水冷、油冷等方式。

(5)加压加热处理:将冷却后的所述铝粉块坯料放入包套中,后将包套连同铝粉块坯料进行加热处理。

所述包套连同铝粉块坯料置于加压装置内进行加热处理,所述加热处理的具体过程为使用高温炉对铝粉块坯料、包套以及冲头加热到350℃,后保温1.5h。

(6)对加热后的铝粉块坯料和包套进行热塑性压制处理,得到坯料。

热塑性压制时,根据板厚需要来调控下压量,下压量调控过程中控制下压速度0.1mm/s,下压量为15mm。

在进行热塑性压制过程中,球状铝粉会变成片状,进而进行有序排列,得到核心呈“砖砌式”的叠层结构的铝合金板材,为板材提供了足够的强度和塑(韧)性。

(7)取出坯料,自然冷却后得到叠层高强度铝合金板材。

实施例3

本实施例的叠层高强度铝合金板材调控制备方法,其与实施例1中介绍的叠层高强度铝合金板材调控制备方法基本相似,区别在于本实施例步骤(1)中可选用其他增强相混合的铝粉,所述铝粉用电子天平称取。

实施例4

请参阅图5,本实施例公开了一种测试方法,所述测试方法用于测试实施例1-3中的任意一种叠层高强度铝合金板材,所述测试方法包括以下步骤。

S1板材预处理:用线切割机切开叠层高强度铝合金板材,后用砂纸将表面打磨光滑,直至无较深划痕。其中,所述叠层高强度铝合金板材采用如实施例1-3介绍的一种叠层高强度铝合金板材调控制备方法制得。

S2硬度测试:将经步骤S1处理得到的所述叠层高强度铝合金板材,置于橡皮泥玻璃片上压平,后测量显微硬度。

所述显微硬度测量可选用MH-3L型显微硬度计,所述叠层高强度铝合金板材的平均硬度为47HV。经测试发现,制得的铝合金板材平均硬度可达47HV,相较于平均硬度为20HV的纯铝,制得的叠层高强度铝合金板材硬度提高了135%。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种叠层高强度铝合金板材及其调控制备方法、测试方法

- 一种叠层高强度铝合金板材及其调控制备方法、测试方法