低温储罐

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及低温液化气体储运设备技术领域,特别涉及一种低温储罐。

背景技术

液化天然气(liquefied natural gas,简称LNG)作为新型的船用燃料,有着高效环保的优点。并且由于国际海事组织(IMO)限硫令的生效,船用液化天然气(LNG)储罐行业发展突飞猛进。

鉴于目前技术中,天然气加注设施不健全,加注过程较为繁琐,客户希望较少的加注次数,以满足长期的运行需求,因此液化天然气(LNG)储罐不断突破容积极限,从原200方到390方到500方,直至目前最大的685方,甚至有900方容积双层液化天然气(LNG)储罐。同时大型海船应用于远洋运输,单程航行距离越来越远,所需的液化天然气(LNG)储罐的容积也趋于大型化,由此液化天然气(LNG)储罐的内外连接的可靠性尤为重要。

船用LNG燃料罐主要包括外罐体、位于外罐体中的内罐体以及支撑在内、外罐体之间的支撑组件。其中,支撑组件包括固定支撑组件和活动支撑组件,固定支撑组件能防止内罐体沿轴向移动和滚动,活动支撑组件为滑动端,允许内罐体自由滑动。

目前,内罐体和外罐体之间的玻璃钢支撑一般设计为环形,一端加工成弧形与内罐体表面贴合,另一端为平面与压盖贴合。由于内罐体的筒节由卷板焊接制成,故内罐体的筒体表面弧度往往与理论实际存在偏差,且为不规则曲面,而玻璃钢支撑在加工时只能按理论弧度进行,所以在后续装配过程中,玻璃钢的弧面通常需要经过多次打磨修配,才能较好的与内罐体的表面贴合,进而使制作过程相当繁琐并且消耗周期较长。

发明内容

本发明的目的在于提供一种制作较简单、制作周期较短的低温储罐,以解决现有技术中的问题。

为解决上述技术问题,本发明提供一种低温储罐,包括外罐体、位于所述外罐体中的内罐体以及支撑在所述内罐体和所述外罐体之间的支撑组件;所述支撑组件包括设置于所述低温储罐的轴向两端的活动支撑组件和固定支撑组件;所述活动支撑组件包括绕所述低温储罐周向间隔布置的多个活动支撑件;

各所述活动支撑件包括:

第一垫板,固定于所述内罐体上;所述第一垫板的两表面分别为一平面和一弧形面,所述弧形面与所述内罐体的外形相适配而贴合于所述内罐体外表面;

第一盖板,固定于所述外罐体上,其上带有定位环;

第一筒状支撑,其第一端固定于所述第一盖板的定位环内,第二端活动支撑于所述第一垫板上;所述第一筒状支撑的第二端的端面呈平面,并与所述第一垫板的平面平行。

在其中一实施方式中,所述第一垫板沿所述内罐体周向的长度大于所述第一筒状支撑的外径。

在其中一实施方式中,所述固定支撑组件包括绕所述低温储罐周向间隔布置的多个固定支撑件;

所述固定支撑件包括:

第二垫板,固定并贴合于所述内罐体上;所述第二垫板呈弧形,并与所述内罐体的外形相适配;

固定管,固定于所述第二垫板上;所述固定管与所述第二垫板之间为面接触,且两者之间为相互适配的弧形面;

第二盖板,固定于所述外罐体上,其上带有限位环;

第二筒状支撑,其第一端固定于所述盖板的限位环内,第二端与所述固定管连接;所述第二筒状支撑的第二端的端面与所述固定管之间为平面与平面之间的贴合。

在其中一实施方式中,所述固定管与所述第二筒状支撑套接,并通过一沿所述第二筒状支撑的径向延伸的紧固件同时穿设所述固定管和所述第二筒状支撑而实现连接。

在其中一实施方式中,所述固定管包括固定环和设置于所述固定环一端的封板,所述封板的相对两表面分别为一平面和一弧形面,所述封板的平面用于与所述第二筒状支撑的第二端抵接。

在其中一实施方式中,所述固定环套设于所述第二筒状支撑的外周。

在其中一实施方式中,所述封板向外超出所述固定环;

所述第二筒状支撑套设于所述固定环外,且所述第二筒状支撑的第二端的端面与所述封板超出所述固定环的部分抵接。

在其中一实施方式中,所述固定管和所述第二垫板的材质均为低温钢。

在其中一实施方式中,所述第一垫板的材质为低温钢。

由上述技术方案可知,本发明的优点和积极效果在于:

本发明的低温储罐的活动支撑件包括固定于内罐体上的第一垫板、固定于外罐体上的第一盖板以及与第一盖板固定连接的第一筒状支撑,且第一垫板与第一筒状支撑之间为平面与平面之间的面接触,不仅降低了第一垫板和第一筒状支撑的加工难度,还缩短了低温储罐制造过程中外罐体与内罐体套合时安装第一筒状支撑的时间,加快了低温储罐的制造周期。

且由于第一垫板和第一筒状支撑采用平面与平面之间的面接触,使得第一筒状支撑能够沿第一垫板平行滑动,降低了第一筒状支撑与第一垫板之间的磨损,保证了内罐体的受力,进而提高了低温储罐的使用安全以及提高了低温储罐的使用寿命。

附图说明

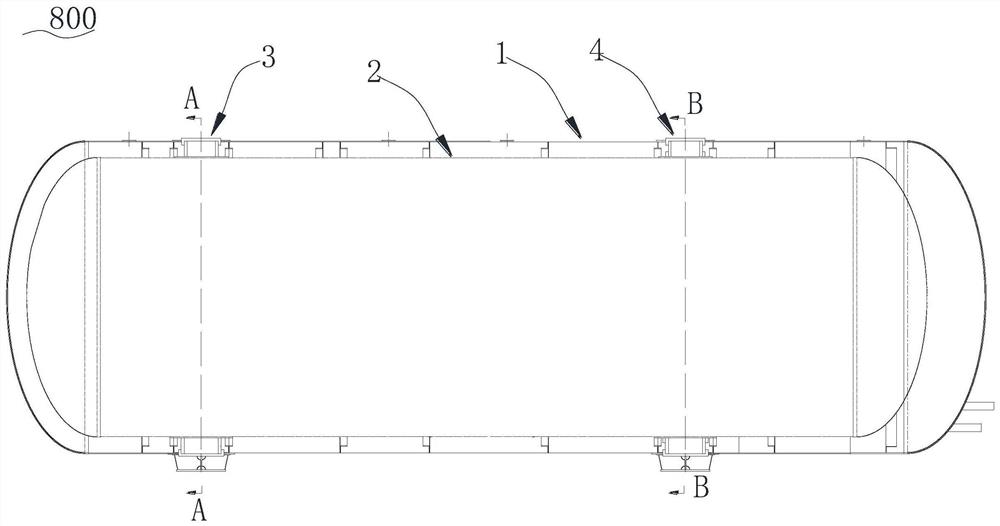

图1是本发明的低温储罐其中一实施例的结构示意图;

图2是图1中A-A的剖视图;

图3是图2中活动支撑件的放大图;

图4是图1中B-B的剖视图;

图5是图4中固定支撑件的放大图。

附图标记说明如下:800、低温储罐;1、内罐体;2、外罐体;3、活动支撑件;31、第一垫板;32、第一盖板;33、第一筒状支撑;4、固定支撑件;41、第二垫板;42、固定管;421、固定环;422、封板;43、第二盖板;44、第二筒状支撑;45、紧固件。

具体实施方式

体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

为了进一步说明本发明的原理和结构,现结合附图对本发明的优选实施例进行详细说明。

本发明提供一种低温储罐,主要用于储运低温气体,例如液态天然气。该低温储罐特别适用于船舶上的天然气燃料的储运,同时也适用于陆地上的天然气燃料的储运。

低温储罐以放置的方式一般包括卧式储罐、立式储罐,下述以卧式储罐为例,以低温储罐的轴向方向作为低温储罐的长度方向。

参阅图1,本实施例中的低温储罐800包括外罐体2、位于外罐体2中的内罐体1以及支撑在内罐体1和外罐体2之间的支撑组件。

其中,内罐体1和外罐体2均可参照相关技术,在此不一一赘述。

相关技术中的低温储罐,当内罐体注入液态LNG后,内罐体由于遭受低温,在内罐体径向和轴向都会存在一定的收缩。以685方船用燃料罐为例,内罐在注入LNG低温介质后,轴向收缩达到了60mm,径向收缩为20mm,这样就会导致原本和内罐体表面贴合接触的玻璃钢支撑和内罐体脱离,并产生一定的间隙,受力变差。

在海上行驶的船舶由于时时刻刻都在随着海浪的波动而晃动,使船舶上的低温储罐的内罐体随着罐内LNG的晃动而产生移动。长期以往,支撑处玻璃钢和内罐体表面存在磨损,使得内罐体受力状况变差,存在一定的安全隐患,并降低罐体使用寿命。同时由于玻璃钢受力面积的减少,严重时玻璃钢由于受力超载而发生断裂事故。

本实施例中的支撑组件,不仅制作较简单、制作周期较短,同时,能够保证低温储罐800的使用安全,提高低温储罐800的使用寿命。

以下详细介绍本实施例中的支撑组件。

支撑组件用于将内罐体1固定于外罐体2的内部,以支撑内罐体1。具体地,支撑组件包括设置于低温储罐800的轴向两端的活动支撑组件和固定支撑组件。

以图1的视图方向为参照,活动支撑组件位于左端,固定支撑组件位于右端。

活动支撑组件允许内罐体1和外罐体2之间具有相对位移。参阅图2,活动支撑组件包括绕内罐体1的周向间隔布置的多个活动支撑件3。

进一步地,多个活动支撑件3对称布置。

本实施例中,活动支撑件3的数量为四个,且其中两个活动支撑件3位于水平中轴面S1以下,另两个活动支撑件3位于水平中轴面S1以上。同时,其中两个活动支撑件3位于内罐体1的纵向中轴面S2的左侧,另两个活动支撑件3位于内罐体1的纵向中轴面S2的右侧。

其他实施例中,活动支撑件3的数量以及活动支撑件3的设置方式均可以依据实际需要而设置。

结合图2和图3,各活动支撑件3均包括第一垫板31、第一盖板32和第一筒状支撑33。

第一盖板32固定于外罐体2上,实现第一盖板32与外罐体2之间的固定连接。且第一盖板32上带有定位环,该定位环朝向内罐体1。

第一筒状支撑33呈筒状,其具有第一端和第二端。第一端固定于定位环内。具体地,定位环套设于第一筒状支撑33外周。第二端向内罐体1延伸,即第一筒状支撑33的轴向沿内罐体1的径向延伸。

第一筒状支撑33的第二端的端面呈平面状。采用平面的设计,降低了第一筒状支撑33的端面的加工难度。

第一筒状支撑33的材质为玻璃钢。进一步地,第一筒状支撑33的材质为环氧树脂玻璃钢。

第一垫板31呈板状,并固定于内罐体1上。具体地,第一垫板31的内表面呈弧形,外表面呈平面状。其中,内和外是以低温储罐800的使用状态为参考,朝向内罐体1的即为内,朝向外罐体2的即为外。

第一垫板31的内表面的弧度与内罐体1的外形相适配而贴合于内罐体1的外周,实现第一垫板31与内罐体1的固定连接。

第一垫板31的外表面呈平面状,即外表面为平面。且第一垫板31的外表面与第一筒状支撑33的第二端的端面平行,而使第二筒状支撑44能够沿第一垫板31的外表面滑行。

进一步地,第一垫板31沿内罐体1周向的长度大于第一筒状支撑33的外径,保证了足够的长度供内罐体1在轴向收缩滑动。具体地,在低温储罐800未承载低温液体时,即内罐体1未发生收缩移动时,第一垫板31的两端均超出第一筒状支撑33的外周。

第一垫板31的材质为低温钢,例如不锈钢304,因此能够承受内罐体1内所承载的低温液体。

本实施例中的活动支撑件3,采用平面与平面之间的面接触,不仅降低了第一垫板31和第一筒状支撑33的加工难度,而且低温储罐800制造过程中外罐体2与内罐体1套合时,保证第一筒状支撑33的平面与第一垫板31的平面贴合即可,进而缩短了安装第一筒状支撑33的时间,加快了低温储罐800的制造周期。

且在内罐体2相对于外罐体1发生相对移动时,该活动支撑件3的第一筒状支撑33和第一垫板31之间发生平面与平面之间的相对滑动,减少了第一筒状支撑33以及第一垫板31之间的磨损,进而能够保证内罐体的受力状况,保证低温储罐800的安全性。因此,该低温储罐800特别适合用于船舶在海上航行时的恶劣环境。

进一步地,第一垫板31的长度大于第一筒状支撑33的外径,保证了足够的长度供内罐体1在轴向收缩滑动,避免了低温罐体在支撑位置处的安全隐患,增加了低温储罐800在储运过程中的安全性以及提高了低温储罐800的使用寿命。

固定支撑组件固定连接内罐体1和外罐体2,避免内罐体1内注入低温液体后产生径向收缩使内罐体1与支撑组件之间产生间隙。参阅图4,固定支撑组件包括绕内罐体1的周向间隔布置的多个固定支撑件4。

进一步地,多个固定支撑件4对称布置。

本实施例中,固定支撑件4的数量为四个,且布置方式与活动支撑件3的布置方式相同,即其中两个固定支撑件4位于水平中轴面S1以下,另两个固定支撑件4位于水平中轴面S1以上。同时,其中两个固定支撑件4位于内罐体1的纵向中轴面S2的左侧,另两个固定支撑件4位于内罐体1的纵向中轴面S2的右侧。

其他实施例中,固定支撑件4的数量以及固定支撑件4的设置方式均可以依据实际需要而设置。

图结合图4和图5,各固定支撑件4均包括第二垫板41、固定管42、第二盖板43、第二筒状支撑44和紧固件45。

第二盖板43固定于外罐体2上,实现第二盖板43与外罐体2之间的固定连接。且第二盖板43上带有限位环,该限位环朝向内罐体1。

第二筒状支撑44呈筒状,其具有第一端和第二端。第二筒状支撑44的第一端固定于限位环内。具体地,限位环套设于第二筒状支撑44外周。第二筒状支撑44的第二端向内罐体1延伸,即第二筒状支撑44的轴向沿内罐体1的径向延伸。

第二筒状支撑44的第二端的端面呈平面状。采用平面的设计,降低了第二筒状支撑44的端面的加工难度。

第二筒状支撑44的材质为玻璃钢。进一步地,第一筒状支撑33的材质为环氧树脂玻璃钢。

第二垫板41固定于内罐体1上,实现固定支撑件4与内罐体1的固定连接。第二垫板41呈弧形,并与内罐体1的外形相适配而贴合于内罐体1外周。且第二垫板41朝向外罐体2的表面也呈弧形,也与内罐体1的外形相适配。

第二垫板41的材质为低温钢,例如不锈钢304,因此能够承受内罐体1内所承载的低温液体。

固定管42固定于第二垫板41上。具体地,固定管42的内端面呈弧形,并与第二垫板41的弧形相适配,而使固定管42贴合于第二垫板41上。

固定管42包括固定环421和设置于固定环421一端的封板422。封板422设置于固定环421的内端。封板422的相对两表面分别为一平面和一弧形面。封板422的弧形面与第二垫板41的弧形相适配,而实现固定管42于第二点垫板的贴合。

封板422的外端面呈平面状。且封板422的外端面与第二筒状支撑44第二端的端面相互平行,而使两平面贴合。

在一示例性的实施例中,固定环421套设于第二筒状支撑44的外周。

在又一示例性的实施例中,固定环421位于第二筒状支撑44内,即第二筒状支撑44套设于固定环421外。此时,封板422的长度大于固定环421的外径,即封板422的向外超出固定环421的外周,且第二筒状支撑44的第二端的端面与封板422超出固定环421的部分接触。

固定管42与第二筒状支撑44通过紧固件45实现连接。具体地,固定环421上沿周向间隔开设有多个连接孔,各连接孔的轴线沿固定环421的径向延伸。第二筒状支撑44沿周向间隔开设有多个安装孔,安装孔与连接孔对应,且安装孔的轴线沿第二筒状支撑44的径向延伸。紧固件45插入对应的连接孔和安装孔而实现固定管42与第二筒状支撑44的连接。其中,本实施例中,紧固件45包括螺栓和螺母。

本实施例中的固定支撑件4,第二筒状支撑44与固定管42之间采用平面与平面之间的面接触,不仅降低了第二筒状支撑44和固定管42的加工难度,还缩短了低温储罐800制造过程中外罐体2与内罐体1套合时安装第二筒状支撑44的时间,加快了低温储罐800的制造周期。

本实施例中的低温储罐800的支撑组件的安装步骤如下:

步骤S1、将活动支撑件3的第一垫板31焊接在内罐体1上的滑动端,将固定支撑件4的第二垫板41和固定管42焊接在内罐体1上的固定端。

其中,对常规卧式船罐和中小型船罐,一般产用8点支撑方式,即滑动端和固定端各4个支撑件。

具体地,在焊接时,通过水平仪或相关工装进行水平校正,以保证第一垫板31和固定管42焊接完毕后,第一垫板31外表面和固定管42外表面的平面度。

步骤S2、将第一筒状支撑33的第二端放置于第一垫板31上,调整而使两者完全贴合。

具体地,在第一筒状支撑33和第一垫板31贴合不是很好时,进一步校正第一垫板31的平面度,以保证完全贴合。

步骤S3、将第二筒状支撑44与固定管42套接,调整而使第二筒状支撑44第二端的端面与封板422的外表面完全贴合。

具体地,在第二筒状支撑44和封板422贴合不是很好时,进一步校正固定管42的封板422的平面度,以保证完全贴合。

步骤S4、将第一盖板32和第一筒状支撑33焊接,并接两者对应第一垫板31放置。

步骤S5、将第二筒状支撑44与固定管42套接后,通过紧固件45连接第二筒状支撑44和固定管42,再放置第二盖板43。

步骤S6、将第一盖板32与外罐体2焊接固定,第二盖板43与外罐体2焊接固定,完成支撑组件的安装。

由上述技术方案可知,本发明的优点和积极效果在于:

本发明的低温储罐的活动支撑件包括固定于内罐体上的第一垫板、固定于外罐体上的第一盖板以及与第一盖板固定连接的第一筒状支撑,且第一垫板与第一筒状支撑之间为平面与平面之间的面接触,不仅降低了第一垫板和第一筒状支撑的加工难度,还缩短了低温储罐制造过程中外罐体与内罐体套合时安装第一筒状支撑的时间,加快了低温储罐的制造周期。

且由于第一垫板和第一筒状支撑采用平面与平面之间的面接触,使得第一筒状支撑能够沿第一垫板平行滑动,降低了第一筒状支撑与第一垫板之间的磨损,保证了内罐体的受力,进而提高了低温储罐的使用安全以及提高了低温储罐的使用寿命。

虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

- 用于低温储罐的保温结构及立式低温储罐

- 一种低温储罐内罐顶板施工工艺及低温储罐施工工艺