一种航空发动机中央传动锥齿轮分扭输出功率装置

文献发布时间:2023-06-19 11:59:12

技术领域

本申请属于航空发动机设计技术领域,特别涉及一种航空发动机中央传动锥齿轮分扭输出功率的结构。

背景技术

中央传动单元体是航空发动机主轴向附件传递功率的重要动力及传动部件,其结构尺寸及性能直接影响发动机空间利用率及使用寿命。航空发动机工作中,中央传动齿轮副是关键部件,其失效将会导致航空发动机发生重要故障。

目前,国内航空发动机中央传动大多采用一对弧齿锥齿轮传动的方式。然而随着航空发动机向高转速、高载荷、长寿命、高可靠性等方向发展,仍然采用一对弧齿锥齿轮的中央传动结构带来了结构尺寸笨重、寿命不足、故障率高等一系列问题。

发明内容

本申请的目的是提供了一种航空发动机中央传动锥齿轮分扭输出功率的结构,以解决或减轻背景技术中的至少一个问题。

本申请的技术方案是:一种航空发动机中央传动锥齿轮分扭输出功率的结构,包括:

具有主动锥齿轮的主动锥组件,所述主动锥组件用于提供输出总功率;以及

具有第一从动锥齿轮的第一从动锥组件和具有第二从动锥齿轮的第二从动锥组件,所述第一从动锥齿轮和第二从动锥齿轮分别与主动锥齿轮啮合,从而自主动锥组件上提取功功率。

在本申请一实施方式中,所述主动锥组件还包括:主动支撑轴承、主动定距套和密封跑道,所述主动支撑轴承、主动定距套和密封跑道安装于主动锥齿轮上,主动支撑轴承与密封跑道之间通过主动定距套实现间距调节。

在上述实施方式中,所述主动支撑轴承为球轴承。

在本申请一实施方式中,所述第一从动锥组件还包括:第一从动上轴承、第一从动下轴承、第一从动定距套和第一自锁螺母,所述第一从动上轴承、第一从动下轴承和第一从动定距套安装于第一从动锥齿轮上并通过第一自锁螺母实现沿着第一从动锥齿轮的轴向限位,所述第一从动上轴承和第一从动下轴承之间通过第一从动定距套实现间距调节。

在上述实施方式中,所述第一从动上轴承和第一从动下轴承均为圆柱滚子轴承。

在本申请一实施方式中,所述第二从动锥组件还包括:第二从动上轴承、第二从动下轴承、第二从动定距套和第二自锁螺母,所述第二从动上轴承、第二从动下轴承和第二从动定距套安装于第二从动锥齿轮上并通过第二自锁螺母实现沿着第二从动锥齿轮的轴向限位,所述第二从动上轴承和第二从动下轴承之间通过第二从动定距套实现间距调节。

在上述实施方式中,所述第二从动上轴承和第二从动下轴承均为圆柱滚子轴承。

在本申请优选实施方式中,所述第一从动锥齿轮和第二从动锥齿轮的结构尺寸相同或者不相同,以均分或非均分的提取所述主动锥齿轮提供的功率。

在上述实施方式中,根据第一从动锥齿轮和第二从动锥齿轮从主动锥齿轮上提取的功率大小调节第一从动锥齿轮和第二从动锥齿轮的尺寸。

在本申请优选实施方式中,主动锥组件、第一从动锥组件和第二从动锥组件均安装于中央传动壳体上。

本申请所提供的航空发动机中央传动锥齿轮分扭输出功率的结构通过一个主动锥齿轮传动两个从动锥齿轮,可根据功率需求及空间要求灵活选择齿轮副参数用以分担附件载荷,相比于单对锥齿轮传动,可以降低中央锥齿轮副的结构尺寸,减小锥齿轮节线速度,降低齿轮副使用损伤率,从而提高发动机可靠性。

附图说明

为了更清楚地说明本申请提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本申请的一些实施例。

图1为本申请的中央传动分扭传输功率结构轴线视图。

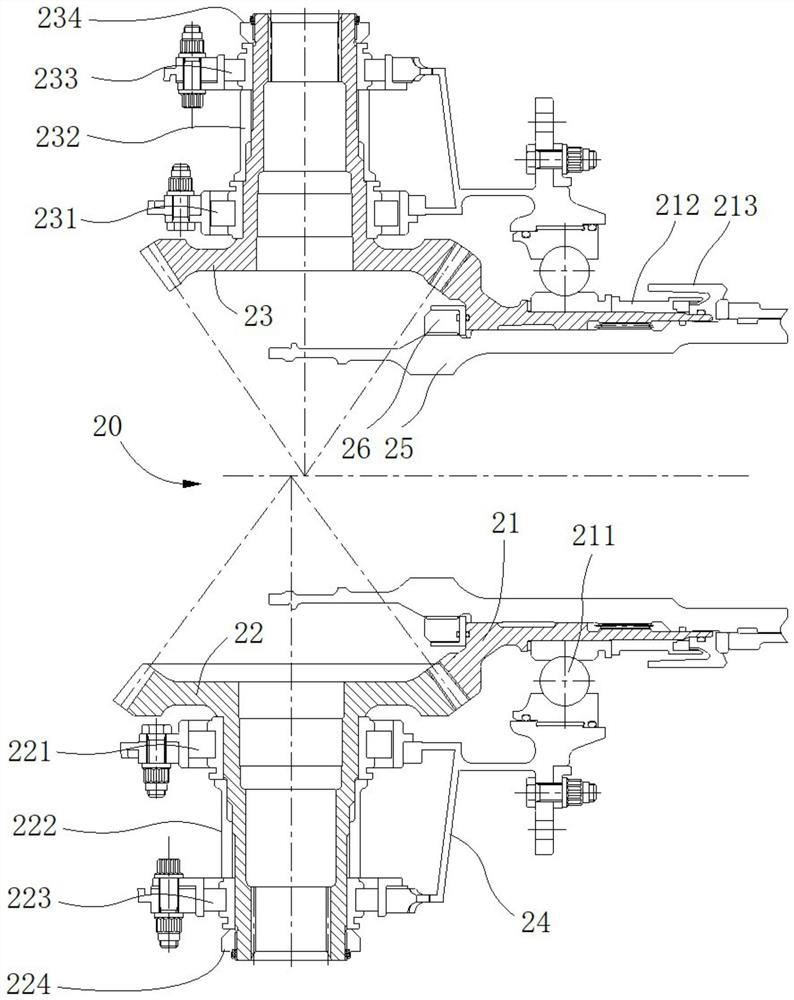

图2为基于图1的A-A向视图。

图3为基于图1的B-B向视图。

图4为典型的中央传动结构示意图。

具体实施方式

为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行更加详细的描述。

为了克服现有技术中的航空发动机中央传动结构在传递功率显著增加时,中央锥齿轮及其支撑结构尺寸会显著提高,从而降低发动机径向空间利用率,或是单对中央锥齿轮副承受超大载荷易造成齿轮损伤,而降低发动机可靠性的问题,本申请提出了一种航空发动机中央传动锥齿轮分扭输出功率的结构。

如图1至图3所示,本申请提供的航空发动机中央传动锥齿轮分扭输出功率的结构,主要包括:具有主动锥齿轮21的主动锥组件和具有第一从动锥齿轮22的第一从动锥组件以及具有第二从动锥齿轮23的第二从动锥组件,主动锥组件用于提供输出总功率,第一从动锥组件和第二从动锥组件中的所述第一从动锥齿轮22和第二从动锥齿轮23分别与主动锥齿轮21啮合,从而可以自主动锥组件上提取功功率,进而降低齿轮副的结构尺寸,减小锥齿轮节线速度和降低齿轮副的使用损伤率,最终提高航空发动机可靠性。

其中,所述主动锥组件还包括主动支撑轴承211、主动定距套212和密封跑道213,所述主动支撑轴承211、主动定距套212和密封跑道213安装于主动锥齿轮21上,主动支撑轴承211与密封跑道213之间通过主动定距套212实现间距调节。

在本申请的上述实施例中,所述主动支撑轴承211采用了球轴承。

所述第一从动锥组件还包括第一从动上轴承221、第一从动下轴承223、第一从动定距套222和第一自锁螺母224,所述第一从动上轴承221、第一从动下轴承223和第一从动定距套222安装于第一从动锥齿轮22上并通过第一自锁螺母224实现沿着第一从动锥齿轮22的轴向限位,所述第一从动上轴承221和第一从动下轴承223之间通过第一从动定距套222实现间距调节。

所述第二从动锥组件还包括:第二从动上轴承231、第二从动下轴承233、第二从动定距套232和第二自锁螺母234,所述第二从动上轴承231、第二从动下轴承233和第二从动定距套222安装于第二从动锥齿轮23上并通过第二自锁螺母234实现沿着第二从动锥齿轮23的轴向限位,所述第二从动上轴承231和第二从动下轴承233之间通过第二从动定距套232实现间距调节。

在本申请的上述优选实施例中,所述第一从动上轴承221、第一从动下轴承223均和所述第二从动上轴承231、第二从动下轴承233均为圆柱滚子轴承。

另外,在本申请的技术方案中,所述第一从动锥齿轮22和第二从动锥齿轮23的结构尺寸可以相同,此时两从动锥齿轮均分主动锥齿轮21所提供的功率,当然第一从动锥齿轮22和第二从动锥齿轮23的结构尺寸也可以不相同,此时两锥齿轮非均分的从主动锥齿轮21上提取的功率。

在通常情况下,当第一从动锥齿轮22或是第二从动锥齿轮23从主动锥齿轮21上提取的功率较大时,其结构尺寸也较大,当第一从动锥齿轮22或是第二从动锥齿轮23从主动锥齿轮21上提取的功率较小时,其结构尺寸也较小,因此,第一从动锥齿轮22和第二从动锥齿轮23根据从主动锥齿轮21上提取的功率大小来调节自身结构的尺寸。

主动锥组件、第一从动锥组件和第二从动锥组件均安装于中央传动壳体(24)上,主动锥组件中的主动锥齿轮21安装在高压轴颈26上,并用锁紧螺母26将主动锥组件与高压轴颈锁紧,铺设供油管路27,完成中央传动单元体装配。

在本申请中,为三个锥齿轮21-23提供支撑的中央传动壳体24采用集成式设计,将轴承座及部分供油喷嘴28-29均集成在中央传动壳体24上,简化了支撑及连接结构、减少零件数量及重量,提高系统可靠性。且中央传动壳体24可采用组合加工的方式,使得锥齿轮安装误差减小,提高装配精度,进而提高传动平稳性。在供油方面,二支点供油喷嘴27A、三支点供油喷嘴27B、两对齿轮副啮合点供油喷嘴28-29及从动锥支撑轴承供油喷嘴27均可由同一总供油管27C供油,实现中央传动单元体滑油油路共享设计,提高系统可靠性。

如图4所示为采用单对中央锥齿轮传动的典型结构10示意图,假设现有航空发动机高压转子转速15000r/min,寿命为4000h,传动功率为1000kW,根据计算结果,满足相关规定的强度要求的单对中央传动锥齿轮的参数为模数m=4、主动锥齿轮11齿数Z1=51、从动锥齿轮12齿数Z2=38、齿宽B=22。

若航空发动机高压转子转速及寿命不变,传动功率增加至1500kW,若仍然采用典型的单对中央锥齿轮传动,满足强度要求的单对锥齿轮传动的齿轮参数则为模数m=4、主动锥齿轮11齿数Z1=57、从动锥齿轮12齿数Z2=41、齿宽B=26。

通过比较两传动功率的齿轮参数可知,齿轮大小、齿数等均增加,齿宽也增加,且受力计算结果表明,支撑锥齿轮的支撑轴承及轴承支座等结构承载增加,相应尺寸也增大,中央传动单元体占用空间至少增大到原来的1.2倍。

经计算,传动功率增加至1500KW后,典型结构中的中央主动锥齿轮的节线速度高达179m/s,已经高于国际水平的173m/s,容易引起齿轮振动故障,对齿形选择及幅板设计要求增加,设计难度加大。此外,由于中央传动空间受限,需将从动锥支撑轴承尺寸压缩,因受轴承加工工艺及材料等因素限制,小尺寸、高载荷轴承将十分困难。

但当传动功率增加至1500kW时,若采用本申请提供的一个主动锥齿轮传动、两个从动锥齿轮分扭输出的方式,可在原传动1000kW的锥齿轮副及其支撑结构不变的基础上,再增加一个从动锥齿轮与原主动锥齿轮啮合用以分担500kW的功率,例如图2所示图例中,上部分的从动锥组件分担500kW功率、下部分的从动锥组件分担1000kW功率。此时,通过强度计算,新增的从动锥齿轮的参数为模数m=4、从动锥齿轮齿数Z3=35、齿宽B=22。

需要说明的是,本申请提供的分扭输出功率的结构还可以采用均分传动功率的方式,即仍采用图2所示图例的结构形式,但两从动锥齿轮的结构相同,即可实现两从动锥齿轮副分别承受750kW的传递功率。在此实施例中,计算结果表明,两从动锥齿轮结构参数为m=3.75、Z1=47、Z2=Z3=35、B=20时,满足强度要求。此时,中央主动锥齿轮的节线速度仅为138m/s,且通过受力计算可知其支撑轴承和支座结构尺寸均减小。

通过以上实施例及计算结果表明,采用本申请所提供航空发动机中央传动分扭输出功率的锥齿轮布置结构可根据功率需求及空间要求灵活选择齿轮副参数用以分担超大载荷,且分扭的从动锥,可以根据发动机总体需求灵活选择角向输出方向,对中介机匣支板利用和附件机匣外廓设计提供便利条件,本实施例中仅举例上下输出结构,分扭输出功率装置可以充分利用发动机的径向空间,为轴向的密封和风扇叶片留出充足空间,提高了发动机中腔空间利用率。

本申请所提供的航空发动机中央传动功率分扭传输的结构,可根据功率需求及空间要求灵活选择齿轮副参数用以分担附件载荷,其与单对锥齿轮传动相比,降低中央锥齿轮副的结构尺寸,充分利用发动机径向空间,提高中腔空间利用率,且在传递功率提升明显时,可减小锥齿轮节线速度,降低齿轮副设计难度及使用损伤率,提高发动机可靠性,最后,功率分扭传输可使载荷合理分配,优化中央传动支撑轴承受载情况,使轴承设计难度降低,提高经济性。

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。

- 一种航空发动机中央传动锥齿轮分扭输出功率装置

- 基于声学测试的航空发动机中央传动锥齿轮故障诊断方法