一种煤油共催化热解-半焦催化气化的方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及煤热解技术,具体涉及一种煤油共催化热解-半焦催化气化的方法。

背景技术

低阶煤(次烟煤、褐煤)作为极具化工加工利用价值的煤种,蕴含于其中的热解挥发分相当于3000亿吨的油气资源。煤的热解是煤在一定温度下热分解为气态的干馏煤气、液态的煤焦油和固态的焦炭(或半焦)的过程,也是几乎所有的煤炭热转化方式所必经的、最初的反应阶段。与煤的直接液化和间接液化等加工过程相比,煤热解热效率高,不仅投资低、生产成本低,而且可延伸煤化工产业链,促进产品多元化,实现产品的高附加值,丰富煤炭替代石油的途径。研发先进煤热解技术对推动煤炭向清洁高效利用和煤基化工原材料并重转变具有重要的应用价值和现实意义。

然而,现有基于热解为核心的煤分质利用技术还存在一些亟待解决的问题,如:热解焦油产率较低、品质差以及油尘分离困难等。对于现代煤化工行业-低阶煤分质利用的发展,要求进一步加强煤炭分级分质转化的技术创新,重点突破富含油气的粉煤热解、气液固分离工程等技术瓶颈;研究更高油品收率的快速热解、催化热解和加压/加氢热解等新一代热解技术;加大力度研发热解产物的高质高效利用技术等。

煤与富氢物质共(原位催化)热解是提高煤热解焦油产率及品质的有效途径,是强化煤热解反应效率、提高液/气产物产率、定向调节产物组成的有效调控手段,而共(催化)热解的技术工艺的研发是该技术创新和突破的关键所在。

中国专利CN201410039002.1公开了一种提高煤热解低温焦油品质的方法,将低温煤焦油或其蒸馏残渣加入原料煤中进行共热解,获取焦油和气态烃产物,该方法不仅提高了热解焦油和热解气的产率以及热解焦油中轻组分的含量。但是,该方法需要采用固定床和流化床等反应器,由于添加的低温煤焦油或其蒸馏残渣给混合样品提供了粘结性,致使在以上反应器中热解会造成无法进料与出料等问题。除此之外,低温煤焦油或其蒸馏残渣的量添加有限,不能对煤起到油溶胀/解作用。而且,该方法缺少低温煤焦油或其蒸馏残渣和煤的共预热过程,由于低温煤焦油或其蒸馏残渣的沸点远低于煤的热解温度,因此会导致还未实现它们的共热解低温煤焦油或其蒸馏残渣早已蒸馏挥发掉了。

中国发明专利CN201410461592.7公开了一种有机废弃物与煤共热解制取半焦及焦油方法,该方法先将有机废弃物(废橡胶、废塑料)与煤混合形成物料进行干燥预热,再依次将预热后的物料进行低温和中温热解得到低挥发分的半焦和煤气。但是,该方法也需要采用固定床反应器,由于添加的废橡胶/废塑料给混合样品提供了粘结性,致使在固定床反应器中热解会造成无法进料与出料等问题。与前述的专利同样,由于废橡胶/废塑料的沸点远低于煤的热解温度,会导致还未实现它们的共热解时废橡胶和废塑料热解/分解已经完成。另外,共热解提高煤热解焦油收率非常有限。

中国发明专利CN104479711A公开了一种提高低阶煤热解煤焦油产率的方法,先后通过煤的干燥、溶胀和控制热解反应等方法可实现增加煤焦油收率,采用溶胀的溶剂有甲醇、乙醇、乙二醇和四氢呋喃等,该专利中涉及到溶胀溶剂会增加生产过程的成本,相比煤或煤焦油而言,溶胀所用溶剂的价格要高很多,该方法不经济。

发明内容

本发明的目的是提供一种煤油共催化热解-半焦催化气化的方法,解决了现有技术中粉煤快速热解的问题,以煤高温溶胀/解+原位催化热解+负压拔头强化热解过程耦合富含催化剂的半焦气化,实现了热解焦油收率及品质的提高,同时降低了半焦的气化温度,提高了半焦的气化效率。

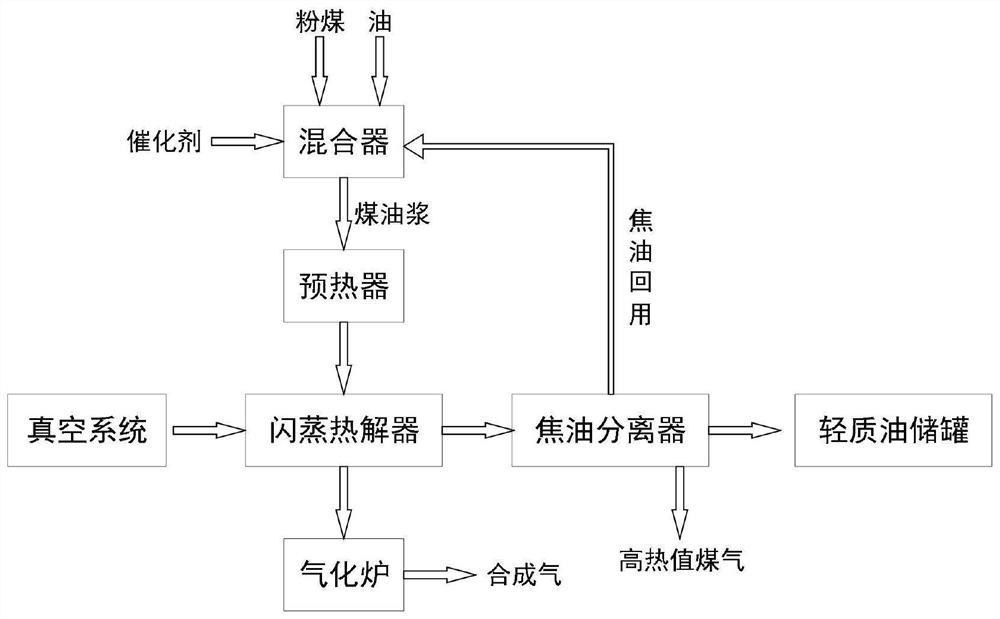

为了达到上述目的,本发明提供了一种煤油共催化热解-半焦催化气化的方法,该方法包含:将低阶煤、油和催化剂以质量比100:30~100:0~0.5混合得到煤油浆,将该煤油浆预热至300~500℃,通过预热使油与煤之间发生溶胀/解作用,从而深刻改变煤的结构,预热后的煤油浆进入闪蒸热解器中,该闪蒸热解器维持压力在0.5kPa~60kPa,在该压力范围内使煤油共热解挥发分充分逸出,煤油浆闪蒸热解的挥发分进入焦油分离器中;煤油浆闪蒸热解的挥发分逸出后,剩余组分经闪蒸热解器缩聚得到固体半焦,并将固体半焦破碎至1~200目,然后送至气化炉,在气化炉以10℃/min升温至900~1200℃,以CO

其中,所述油选自石油重油、煤焦油、天然沥青、生物质热解油、页岩油及它们的馏分油中任意一种或两种以上,以实现煤油共热解过程中对煤的溶胀/解作用,基于此,煤油共热解时会大幅提高焦油收率;所述催化剂选自铝土矿、赤铁矿、红土镍矿、黄铜矿、钠沸石、丝光沸石、斜发沸石和过渡金属硝酸盐中任意一种或两种以上,以实现对煤/油的催化裂解,进一步提高热解过程中的焦油收率,除此之外,催化剂残留在煤油共热解半焦中,半焦气化过程中,催化剂可实现半焦的催化气化,有利于增加气化效率。

优选地,所述过渡金属硝酸盐选自硝酸铁、硝酸钼、硝酸钴、硝酸镍、硝酸钨和硝酸铜中任意一种或两种以上。

优选地,所述低阶煤选自泥炭、褐煤和烟煤中任意一种或两种以上。

优选地,所述轻质焦油一部分以产品形式进入储罐,一部分用于配置所述煤油浆。

优选地,所述焦油分离器中设置有分水器,以分离去除煤油浆闪蒸热解的挥发分中的水份。

优选地,所述闪蒸热解器中设置有转鼓破碎装置,用于破碎半焦。

优选地,所述气化炉为固定床、流化床或气流床。

本发明的煤油共催化热解-半焦催化气化的方法,解决了现有技术中粉煤快速热解的问题,具有以下优点:

(1)本发明的方法,以煤高温溶胀/解+原位催化热解+负压拔头强化热解过程耦合富含催化剂的半焦气化,实现了热解焦油收率及品质的提高,同时降低了半焦的气化温度,提高了半焦的气化效率;

(2)本发明的方法,不仅实现了煤的高效热解,而且实现了重劣质油的轻质化,降低了生产成本,适于大规模生产;

(3)本发明的方法,生产工艺过程简单、设备投资少和操作简单。

附图说明

图1为本发明的煤油共催化热解-半焦催化气化的方法的工艺流程图。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种煤油共催化热解-半焦催化气化的方法,该方法包含:

将煤样经破碎粒径为1~1000μm的煤粉,煤样选用褐煤,赤铁矿、中低温煤焦油和煤粉按质量比0.2:30:100混合得到煤油浆,将该煤油浆经预热器预热至300℃,然后进入闪蒸热解器中进行反应,压力保持在1kPa,停留时间为1h,使煤油共热解挥发分充分逸出,煤油浆闪蒸热解挥发分进入焦油分离器中;煤油浆闪蒸热解挥发分逸出后,剩余组分经闪蒸热解器缩聚得到固体半焦,并将固体半焦破碎,然后送至气化炉,在气化炉以10℃/min升温至900~1200℃,以CO

将上述方法获得的焦油收集在真空系统前段的焦油收集罐中,焦油经脱水算出产率。通过对比两种原料(未加催化剂)单独热解的焦油产率理论计算值(两种原料分别进行热解,得到它们单独的焦油产率,再按照本共热解实验比例(%)分别乘以它们的焦油产率,再进行加和,计算得到它们混合后热解焦油收率的理论值)高出5.76%,正己烷可溶物较计算值高出4.35%。通过热重分析仪对半焦气化进行分析,发现气化时间由理论值的27.20min降至24.30min。

实施例2

一种煤油共催化热解-半焦催化气化的方法,与实施例1基本相同,区别在于:原料采用烟煤、红土镍矿和高温煤焦油,红土镍矿、高温煤焦油和煤粉的质量比为0.1:100:100,在闪蒸热解器中的停留时间为0.3h。

通过对比两种原料(未加催化剂)单独热解的焦油产率理论计算值高出4.34%,正己烷可溶物较计算值高出3.86%。

实施例3

一种煤油共催化热解-半焦催化气化的方法,与实施例1基本相同,区别在于:原料采用褐煤、赤铁矿和石油原油,赤铁矿、石油原油和煤粉的质量比为0.5:50:100,预热器预热至350℃,在闪蒸热解器中的停留时间为0.1h。

将焦油收集在真空系统前段的焦油收集罐中,焦油经脱水算出产率。通过对比两种原料(未加催化剂)单独热解的焦油产率理论计算值高出2.37%,正己烷可溶物较计算值高出4.05%。在40~1200℃,以10℃/min升温速率,以CO

实施例4

一种煤油共催化热解-半焦催化气化的方法,与实施例1基本相同,区别在于:原料采用烟煤和中低温煤焦油,中低温煤焦油和煤粉的质量比为40:100,预热器预热至500℃,在负压固定床式热解炉中的停留时间为0.2h。由于煤油共预热会发生溶胀/解作用,这样在进入闪蒸热解器中会增加热解焦油收率。

将焦油收集在真空系统前段的焦油收集罐中,焦油经脱水算出产率。通过对比两种原料单独热解的焦油产率理论计算值高出2.52%,正己烷可溶物较计算值高出2.31%。

实施例5

一种煤油共催化热解-半焦催化气化的方法,与实施例1基本相同,区别在于:原料采用褐煤、烟煤、硝酸钴和中低温煤焦油,褐煤与烟煤的质量比为1:1,褐煤与烟煤作为煤样,硝酸钴、中低温煤焦油和煤粉的质量比为0.1:80:100,预热器预热至500℃,在闪蒸热解器中的停留时间为0.6h。

将焦油收集在真空系统前段的焦油收集罐中,焦油经脱水算出产率。通过对比两种原料(未加催化剂)单独热解的焦油产率理论计算值高出6.63%,正己烷可溶物较计算值高出5.25%。通过热重分析仪对半焦气化进行分析,发现气化最大失重峰温降低了45℃。

实施例6

一种煤油共催化热解-半焦催化气化的方法,与实施例1基本相同,区别在于:原料采用褐煤、赤铁矿、斜发沸石和中低温煤焦油,赤铁矿和斜发沸石的混合样、中低温煤焦油和煤粉的质量比为0.3:60:100,赤铁矿和斜发沸石的质量比为为1:1,预热器预热至350℃。

将焦油收集在真空系统前段的焦油收集罐中,焦油经脱水算出产率。通过对比两种原料(未加催化剂)单独热解的焦油产率理论计算值高出2.16%,正己烷可溶物较计算值高出5.26%。通过热重分析仪对半焦气化进行分析,发现气化时间由理论值的27.20min降至22.30min。

实施例7

一种煤油共催化热解-半焦催化气化的方法,与实施例1基本相同,区别在于:原料采用烟煤、硝酸铁、硝酸钼和中低温煤焦油,硝酸铁和硝酸钼的混合样、中低温煤焦油和煤粉的质量比为0.1:40:100,硝酸铁和硝酸钼的质量比为1:1,预热器预热至600℃,在负压固定床式热解炉中的停留时间为0.1h。

将焦油收集在真空系统前段的焦油收集罐中,焦油经脱水算出产率。通过对比两种原料(未加催化剂)单独热解的焦油产率理论计算值高出4.21%,正己烷可溶物较计算值高出4.55%。通过热重分析仪对半焦气化进行分析,发现气化最大失重峰温降低了73℃。

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

- 一种煤油共催化热解-半焦催化气化的方法

- 一种酸酐改性煤沥青与煤油共炼残渣共热缩聚制备可纺沥青的方法