一种井下填充用锡尾矿基低渗透重金属固化体的制备方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及重金属污染治理和固废处理技术领域,具体为一种井下填充用锡尾矿基低渗透重金属固化体的制备方法。

背景技术

我国锡矿资源储量丰富,主要集中在云南、广西、广东、湖南、内蒙古、江西6省,且基本都属于低品位的多种矿物共生、伴生类型复合矿物。其中云南个旧堆存尾矿8.3亿立方,冶炼渣7100余万吨,尾矿库384个,冶炼渣库286个。尾矿成为了我国当前产出量最大,综合利用率最低的工业固体废物。锡尾矿中含有砷、汞、镉、铬、锰、铜等重金属离子,直接堆放对土壤、水体会造成污染。锡冶炼奥斯麦特炉烟化渣、脱硫石膏均属于工业固废,这些固废量非常巨大,由于固废中含有重金属、有害元素,如果不能低成本去除或者稳定化,用于开发其他产品受到较大限制。随着国家环保要求日趋严厉,固废资源化综合利用研究势在必行。

如何实现含砷固废的安全、稳定固化处置至关重要。我国锡矿选冶技术水平参差不齐,目前,对危险废弃物的处理基本上采用以下三种方式:焚烧、化学和生物降解及安全固化/稳定化填埋。对危险废弃物的焚烧,在工艺、设备和运行操作等方面都有严格的要求,建造和运行危险废弃物专用的焚化炉,基建投资和运行费用都是相当高的,同时由于其本身的局限性,还有可能造成二次污染;传统的挥发脱砷处理烟尘,砷以As

发明内容

本发明的目的在于一种井下填充用锡尾矿基低渗透重金属固化体的制备方法,以锡尾矿、锡冶炼奥斯麦特炉烟化渣、水泥、脱硫石膏为原料,制备用于井下填充的固化体回填料,用烟化渣替代部分水泥,工艺流程短,制备方法简单,制备成本低,回填料的强度优于井下填充8Mpa的要求,固化体中重金属砷、铜、铬、锰浸出浓度均满足国标重金属浸出浓度(小于5mg/L)的要求。本发明是一种稳定化、减量化、以废治废的工业固废综合利用方法,同时,通过多元固废与激发剂充分反应形成丰富的铝硅酸盐胶凝材料,降低了重金属向土壤、水体渗透污染环境的风险。

为实现上述目的,本发明所采用的技术方案如下:

一种井下填充用锡尾矿基低渗透重金属固化体的制备方法,具体步骤如下:

(1)首先将工业固废锡尾矿、锡冶炼奥斯麦特炉烟化渣、脱硫石膏分别研磨后干燥,并分别过200目筛后得到各物质粉末;

(2)将步骤(1)得到的各物质粉末与水泥混合均匀,得到混合物A,混合物A中锡尾矿、烟化渣、水泥、脱硫石膏的质量百分比为锡尾矿: 烟化渣: 水泥:脱硫石膏=(20-70%) :(10-60%) : (5-50%): (5-13%);

(3)配制激活剂:将工业硅酸钠粉末加入去离子水中,制备成硅酸钠溶液B,再加入氢氧化钠调节水玻璃模数,配置成激活液C,激活液C的模数为1.0~1.5,波美度30~42,硅酸钠溶液B与混合物A的水灰比为0.35~0.5;

(4)将激活液C倒入混合物A中,充分搅拌均匀得到混合物D,再将混合物D倒入模具中成型;

(5)模具在室温下1d后脱模,再放入养护箱中,在湿度为70~90%、温度为20~30℃的条件下养护7d或28d。

步骤(2)中将各物质粉末与水泥在净浆搅拌机中混合均匀。

步骤(4)的模具为4cm×4cm×4cm的塑料3联模具。

本发明中多元固废地聚物固化重金属的原理:尾矿含有Si,水泥、烟化渣含有CaO,脱硫石膏含有硫酸钙,当激活剂添加时,尾矿和烟化渣的部分活性成分溶解,同时在OH

与现有技术相比,本发明的有益效果如下:

本发明制备工艺流程简单,以工业固废锡尾矿、锡冶炼奥斯麦特炉烟化渣、水泥、脱硫石膏为原料,制备用于井下填充的固化体回填料,工艺流程短,制备成本低,回填料的强度大于8Mpa和砷浸出浓度满足国标浸出小于5mg/L的要求,实现了以废治废;同时增强了含砷固废的稳定性,减少了砷在环境中的扩散和危害,实现了固废的减量化和无害化处置。

附图说明

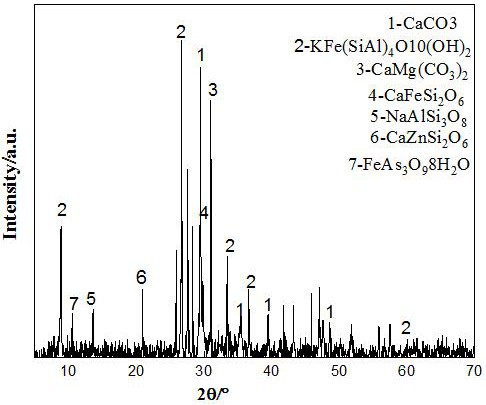

图1为本发明实施例1锡尾矿基的固化体28d后的XRD分析示意图。

具体实施方式

下面结合实施例对本发明作进一步说明。

实施例1:本实施例锡尾矿取自云南个旧某冶炼厂,主要成分如表1所示;烟化渣来自云南某冶炼厂,主要成分如表2所示;脱硫石膏来自西南地区某冶炼厂,主要成分如表3所示;

表1锡尾矿主要成分

表2烟化渣主要成分

表3脱硫石膏成分

按照本发明方法,具体步骤如下:

(1)首先将工业固废锡尾矿、锡冶炼奥斯麦特炉烟化渣、脱硫石膏分别研磨后干燥,并分别过200目筛后得到各物质粉末;

(2)将步骤(1)的各物质粉末与水泥放入净浆搅拌机中混合均匀得到混合物A,混合物A中锡尾矿: 烟化渣: 水泥:脱硫石膏的质量比为33%:12 %: 48%:7%;

(3)配制激活剂:在400g水中加入模数2.0的硅酸钠180g制成硅酸钠溶液,硅酸钠溶液B与混合物A的水灰比为0.45,波美度38,再加入48g氢氧化钠调整成模数1.0的硅酸钠激活液C;

(4)在水泥净浆搅拌机中将激活液C倒入混合物A中,充分搅拌均匀得到混合物D,倒入4cm×4cm×4cm的塑料3联模具中成型;

(5)模具在室温下1d后脱模,再放入养护箱中,在90%湿度、20℃条件下养护7d和28d。

分别测试养护箱第7、28d的固化块抗压强度和浸出毒性;

含砷固态物的毒性浸出测试按照美国环保局提供的U.S.EPA《Method 1311toxicity Characterisitic Leaching Procedure》方法进行,毒性测试结果见表5,

表5含砷地聚物块的抗压强度和TCLP毒性浸出结果

从表5可知,当锡尾矿: 烟化渣: 水泥:脱硫石膏的质量比为33%:12 %: 48%:7%时,经养护7天和28天的抗压强度分别为21.93MPa、33.41MPa,相较于井下填埋8MPa来说,锡尾矿协同烟化渣、脱硫石膏、水泥对含砷固废具有良好的固化作用;砷、铜、铬、锰离子的浸出浓度均小于5mg/L,可以看出随着时间的延长,重金属的浸出毒性不断减少,符合国家标准。

附图1为本实施例水化28d的XRD,从XRD图中可以看出,固化体水化28d以后,生成的物相都是硅酸盐和碳酸盐,原料里的SiO

实施例2:本实施例锡尾矿取自云南个旧某冶炼厂,主要成分如表1所示;烟化渣来自云南某冶炼厂,主要成分如表2所示;脱硫石膏来自西南地区某冶炼厂,主要成分如表3所示;

表1锡尾矿主要成分

表2烟化渣主要成分

表3脱硫石膏成分

按照本发明方法,具体步骤如下:

(1)首先将工业固废锡尾矿、锡冶炼奥斯麦特炉烟化渣、脱硫石膏分别研磨后干燥,并分别过200目筛后得到各物质粉末;

(2)将步骤(1)的各物质粉末与水泥放入净浆搅拌机中混合均匀得到混合物A,混合物A中锡尾矿: 烟化渣: 水泥:脱硫石膏的质量比为50%:20 %: 22%:8%;

(3)配置激活剂,在400g水中加入模数2.0的硅酸钠200g制成硅酸钠溶液,硅酸钠溶液B与混合物A的水灰比为0.5,波美度40,再加入54g氢氧化钠调整成模数1.5的硅酸钠激活液C;

(4)在水泥净浆搅拌机中将激活液C倒入混合物A中,充分搅拌均匀得到混合物D,倒入4cm×4cm×4cm的塑料3联模具中成型;

(5)模具在室温下1d后脱模,再放入养护箱中,在85%湿度、22℃条件下养护7d和28d。

分别测试养护箱第7、28d的固化块抗压强度和浸出毒性;

含砷固态物的毒性浸出测试按照美国环保局提供的U.S.EPA《Method 1311toxicity Characterisitic Leaching Procedure》方法进行,毒性测试结果见表5,

表5含砷地聚物块的抗压强度和TCLP毒性浸出结果

从表5可知,当锡尾矿: 烟化渣: 水泥:脱硫石膏的质量比为50%:20%: 22%:8%时,经养护7天和28天的抗压强度分别为27.93MPa、32.41MPa,相较于井下填埋8MPa来说, 锡尾矿协同烟化渣、脱硫石膏、水泥对含砷固废具有良好的固化作用;砷、铜、铬、锰离子的浸出浓度均小于5mg/L,可以看出随着时间的延长,重金属的浸出毒性不断减少,符合国家标准。

实施例3:本实施例锡尾矿取自云南个旧某冶炼厂,主要成分如表1所示;烟化渣来自云南某冶炼厂,主要成分如表2所示;脱硫石膏来自西南地区某冶炼厂,主要成分如表3所示;

表1锡尾矿主要成分

表2烟化渣主要成分

表3脱硫石膏成分

按照本发明方法,具体步骤如下:

(1)首先将工业固废锡尾矿、锡冶炼奥斯麦特炉烟化渣、脱硫石膏分别研磨后干燥,并分别过200目筛后得到各物质粉末;

(2)将步骤(1)的各物质粉末与水泥放入净浆搅拌机中混合均匀得到混合物A,混合物A中锡尾矿: 烟化渣: 水泥:脱硫石膏的质量比为70%:10 %: 15%:5%;

(3)配置碱激活液,在400g水中加入模数2.0的硅酸钠180g制成硅酸钠溶液,硅酸钠溶液B与混合物A的水灰比0.45,波美度42,再加入67g氢氧化钠调整成模数1.2的硅酸钠激活液C;

(4)在水泥净浆搅拌机中将激活液C倒入混合物A中,充分搅拌均匀得到混合物D,倒入4cm×4cm×4cm的塑料3联模具中成型;

(5)(6)模具在室温下1d后脱模,再放入养护箱中,在90%湿度、30℃条件下养护7d和28d。

分别测试养护箱第7、28d的固化块抗压强度和浸出毒性;

含砷固态物的毒性浸出测试按照美国环保局提供的U.S.EPA《Method 1311toxicity Characterisitic Leaching Procedure》方法进行,毒性测试结果见表5,

表5含砷地聚物块的抗压强度和TCLP毒性浸出结果

从表5可知,当锡尾矿: 烟化渣: 水泥:脱硫石膏的质量比为70%:10%: 15%:5%时,经养护7天和28天的抗压强度分别为22.93MPa、36.41MPa,相较于井下填埋8MPa来说,锡尾矿协同烟化渣、脱硫石膏、水泥对含砷固废具有良好的固化作用;砷、铜、铬、锰离子的浸出浓度均小于5mg/L,可以看出随着时间的延长,重金属的浸出毒性不断减少,符合国家标准。

实施例4:本实施例锡尾矿取自云南个旧某冶炼厂,主要成分如表1所示;烟化渣来自云南某冶炼厂,主要成分如表2所示;脱硫石膏来自西南地区某冶炼厂,主要成分如表3所示;

表1锡尾矿主要成分

表2烟化渣主要成分

表3脱硫石膏成分

按照本发明方法,具体步骤如下:

(1)首先将工业固废锡尾矿、锡冶炼奥斯麦特炉烟化渣、脱硫石膏分别研磨后干燥,并分别过200目筛后得到各物质粉末;

(2)将步骤(1)的各物质粉末与水泥放入净浆搅拌机中混合均匀得到混合物A,混合物A中锡尾矿: 烟化渣: 水泥:脱硫石膏的质量比为20%:60 %: 7%:13%;

(3)配置激活剂,在400g水中加入模数2.0的硅酸钠150g制成硅酸钠溶液,硅酸钠溶液B与混合物A的水灰比为0.38,波美度30,再加入63g氢氧化钠调整成模数1.4的硅酸钠激活液C;

(4)在水泥净浆搅拌机中将激活液C倒入混合物A中,充分搅拌均匀得到混合物D,倒入4cm×4cm×4cm的塑料3联模具中成型;

(5)(6)模具在室温下1d后脱模,再放入养护箱中,在70%湿度、21℃条件下养护7d和28d。

分别测试养护箱第7、28d的固化块抗压强度和浸出毒性;

含砷固态物的毒性浸出测试按照美国环保局提供的U.S.EPA《Method 1311toxicity Characterisitic Leaching Procedure》方法进行,毒性测试结果见表5,

表5含砷地聚物块的抗压强度和TCLP毒性浸出结果

从表5可知,当锡尾矿: 烟化渣: 水泥:脱硫石膏的质量比为20%:60 %: 7%:13%时,经养护7天和28天的抗压强度分别为22.27MPa、40.23MPa,相较于井下填埋8MPa来说,强度完全满足要求。锡尾矿协同烟化渣、脱硫石膏、水泥对含砷固废具有良好的固化作用;砷、铜、铬、锰离子的浸出浓度均小于5mg/L,可以看出随着时间的延长,重金属的浸出毒性不断减少,符合国家标准。

以上对本发明的具体实施方式进行了详细说明,但是本发明并不局限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可在不脱离本发明宗旨的前提下做出各种变化。

- 一种井下填充用锡尾矿基低渗透重金属固化体的制备方法

- 一种铁尾矿基重金属污染土壤稳定剂及其制备方法