一种防爆液压系统及轮胎硫化机

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及轮胎成型领域,尤其涉及一种防爆液压系统及轮胎硫化机。

背景技术

液压硫化机是轮胎生产过程中硫化工序所用设备,是决定轮胎质量的关键设备之一。现有的液压硫化机中,开合模、加合模力、中心机构升降、活络模伸缩、装胎机构升降等动作均采用液压传动方式实现,反应速度快,动作可靠,效率高,可实现无级调速,性能良好,大大减少了用户运行成本,提高了设备利用率。

现有液压硫化机存在以下缺点:开合模油缸与液压阀组采用软管路和硬管路接合的管路连接方式,由于开合模油缸上连接有上模具和硫化室等部件,负载较大,一旦软管路发生破裂,将会导致上模具失控快速下坠而发生危险事故。

发明内容

基于以上问题,本发明的目的在于提供一种防爆液压系统及轮胎硫化机,能够防止上模具等部件失控快速下坠而造成危险事故,提高了轮胎硫化机的安全性和稳定性。

为达上述目的,本发明采用以下技术方案:

一种防爆液压系统,包括液压泵源、控制阀块和执行机构,所述执行机构包括油缸、第一管路、第二管路和防爆阀,所述油缸包括滑动连接的活塞杆和缸体,所述活塞杆与所述缸体之间设置有无杆腔和有杆腔;

所述液压泵源能够通过所述控制阀块和所述第一管路向所述无杆腔中供给液压油,以推动所述活塞杆至伸出位置;

所述液压泵源还能够通过所述控制阀块、所述第二管路和所述防爆阀向所述有杆腔中供给液压油,以推动所述活塞杆至缩回位置;

所述防爆阀由工作位置切换至紧急位置时,能够隔断所述第二管路与所述有杆腔,以限制所述活塞杆伸出。

作为本发明的防爆液压系统的优选方案,所述防爆阀设置于所述有杆腔内,所述防爆阀包括阀座、阀芯和弹性件,所述阀芯滑动设置于所述阀座内,所述弹性件夹设于所述阀芯与所述阀座之间,所述防爆阀处于紧急位置时,所述弹性件处于压缩状态。

作为本发明的防爆液压系统的优选方案,所述控制阀块包括换向阀、第三管路和第四管路,所述换向阀通过所述第三管路连通于所述第一管路,所述换向阀还通过所述第四管路连通于所述第二管路。

作为本发明的防爆液压系统的优选方案,所述液压泵源包括油箱和油泵,所述换向阀置于第一位置时,所述油箱的液压油依次经由所述油泵、所述换向阀、所述第三管路和所述第一管路流入所述无杆腔,以推动所述活塞杆至伸出位置,所述活塞杆伸出时,所述有杆腔的液压油依次经由所述防爆阀、所述第二管路、所述第四管路和所述换向阀流入所述油箱。

作为本发明的防爆液压系统的优选方案,所述换向阀置于第二位置时,所述油箱的液压油依次经由所述油泵、所述换向阀、所述第四管路、所述第二管路和所述防爆阀流入所述有杆腔,以推动所述活塞杆至缩回位置,所述活塞杆缩回时,所述无杆腔的液压油依次经由所述第一管路、所述第三管路和所述换向阀流入所述油箱。

作为本发明的防爆液压系统的优选方案,所述控制阀块还包括安全阀,所述安全阀的一端设置于所述第四管路上,所述安全阀的另一端与所述油箱连通。

作为本发明的防爆液压系统的优选方案,所述控制阀块还包括单向阀,所述单向阀设置于所述油泵与所述换向阀之间。

作为本发明的防爆液压系统的优选方案,所述控制阀块还包括电磁溢流阀,所述电磁溢流阀设置于所述油泵与所述单向阀之间。

作为本发明的防爆液压系统的优选方案,所述控制阀块还包括电磁球阀,所述电磁球阀设置于所述第四管路上。

一种轮胎硫化机,包括如上所述的防爆液压系统。

本发明的有益效果为:

本发明提供的防爆液压系统及轮胎硫化机,液压泵源能够通过控制阀块和第一管路向油缸的无杆腔中供给液压油,以推动活塞杆至伸出位置,完成合模动作,液压泵源还能够通过控制阀块、第二管路和防爆阀向油缸的有杆腔中供给液压油,以推动活塞杆至缩回位置,完成开模动作,当第一管路和第二管路破裂漏油时,防爆阀由工作位置切换至紧急位置,能够隔断第二管路与有杆腔,防止有杆腔内的液压油流出,保证有杆腔内具备足够的压力,以限制活塞杆伸出,活塞杆提供的拉力平衡上模具等部件的重力,防止上模具等部件失控快速下坠而造成危险事故,提高了轮胎硫化机的安全性和稳定性。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本发明实施例的内容和这些附图获得其他的附图。

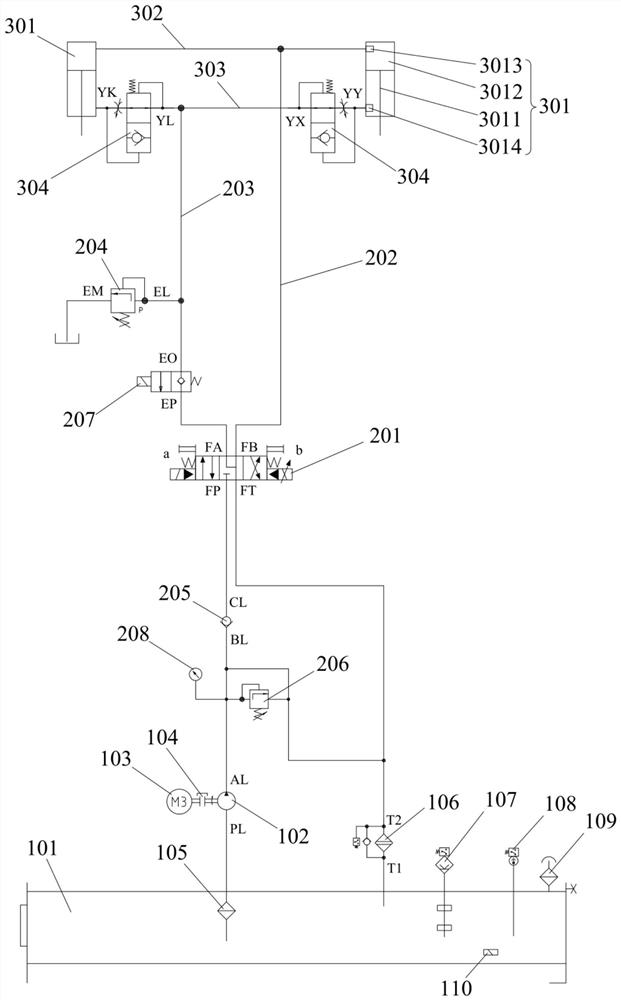

图1是本发明具体实施方式提供的防爆液压系统的原理示意图;

图2是本发明具体实施方式提供的防爆液压系统中油缸和防爆阀的结构示意图;

图3是本发明具体实施方式提供的包括防爆液压系统的轮胎硫化机的结构示意图。

图中:

101-油箱;102-油泵;103-电机;104-联轴器;105-吸油过滤器;106-回油过滤器;107-温度控制器;108-液位发讯器;109-空气滤清器;110-磁铁;

201-换向阀;202-第三管路;203-第四管路;204-安全阀;205-单向阀;206-电磁溢流阀;207-电磁球阀;208-压力表;

301-油缸;302-第一管路;303-第二管路;304-防爆阀;

3011-活塞杆;3012-缸体;3013-无杆腔;3014-有杆腔;

400-机架;500-上模具;600-下模具。

具体实施方式

为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案作进一步的详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、仅用于描述目的,而不能理解为指示或暗示相对重要性。其中,术语“第一位置”和“第二位置”为两个不同的位置。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1所示,本实施例提供一种防爆液压系统,可以用于例如轮胎硫化机的轮胎成型设备中,该防爆液压系统包括液压泵源、控制阀块和执行机构。执行机构包括油缸301、第一管路302、第二管路303和防爆阀304,油缸301包括滑动连接的活塞杆3011和缸体3012,活塞杆3011与缸体3012之间设置有无杆腔3013和有杆腔3014。液压泵源能够通过控制阀块和第一管路302向无杆腔3013中供给液压油,以推动活塞杆3011至伸出位置,完成合模动作;液压泵源还能够通过控制阀块、第二管路303和防爆阀304向有杆腔3014中供给液压油,以推动活塞杆3011至缩回位置,完成开模动作。防爆阀304由工作位置切换至紧急位置时,能够隔断第二管路303与有杆腔3014,以限制活塞杆3011伸出。

当第一管路302和第二管路303破裂漏油时,防爆阀304由工作位置切换至紧急位置,能够隔断第二管路303与有杆腔3014,防止有杆腔3014内的液压油流出,保证有杆腔3014内具备足够的压力,以限制活塞杆3011伸出,活塞杆3011提供的拉力平衡上模具等部件的重力,防止上模具等部件失控快速下坠而造成危险事故,提高了轮胎硫化机的安全性和稳定性。

在本实施例中,第一管路302和第二管路303可以为胶管,材质较软,油缸301可以设置两个,防爆阀304相应地设置有两个。在其他实施例中,油缸301和防爆阀304的数量可以根据实际应用所需设置为多个。

防爆阀304可以设置于有杆腔3014内(如图2所示),防爆阀304包括阀座、阀芯和弹性件,阀芯滑动设置于阀座内,弹性件夹设于阀芯与阀座之间,防爆阀304处于紧急位置时,弹性件处于压缩状态。当第一管路302和第二管路303破裂漏油时,油缸301的有杆腔3014和无杆腔3013的压差增大,有杆腔3014内的液压油压缩防爆阀304的弹性件,克服弹性件的弹性作用力,同时推动阀芯运动,切断油路,防爆阀304由工作位置切换至紧急位置,隔断第二管路303与有杆腔3014,防止有杆腔3014内的液压油流出,保证有杆腔3014内具备足够的压力,以限制活塞杆3011伸出,活塞杆3011提供的拉力平衡上模具等部件的重力,防止上模具等部件失控快速下坠而造成危险事故。当油缸301的有杆腔3014和无杆腔3013的压差恢复正常后,在弹性件的弹性作用力下,弹性件和阀芯复位,防爆阀304由紧急位置切换至工作位置,防爆阀304才能重新开启。

为方便控制液压油的流向,控制阀块可以包括换向阀201、第三管路202和第四管路203,换向阀201通过第三管路202连通于第一管路302,换向阀201还通过第四管路203连通于第二管路303。在本实施例中,换向阀201包括a端、b端、FP口、FT口、FA口和FB口,换向阀201的FP口为入油口,换向阀201的FT口为回油口,换向阀201的FA口通过第四管路203连通于第二管路303,换向阀201的FB口通过第三管路202连通于第一管路302。换向阀201的a端得电时,FP口与FA口连通,FT口与FB口连通。换向阀201的b端得电时,FP口与FB口连通,FT口与FA口连通。第三管路202和第四管路203可以采用质地较硬的钢管。

液压泵源可以包括油箱101和油泵102,换向阀201置于第一位置时,油箱101的液压油依次经由油泵102、换向阀201、第三管路202和第一管路302流入无杆腔3013,以推动活塞杆3011至伸出位置,活塞杆3011伸出时,有杆腔3014的液压油依次经由防爆阀304、第二管路303、第四管路203和换向阀201流入油箱101。换向阀201置于第一位置时,换向阀201的b端得电时,FP口与FB口连通,FT口与FA口连通。油箱101的液压油经由油泵102加压,从换向阀201的FP口流入,从换向阀201的FB口流出,并经过第三管路202和第一管路302流入油缸301的无杆腔3013,在无杆腔3013和有杆腔3014的压差作用下,液压油推动活塞杆3011至伸出位置。在活塞杆3011伸出的过程中,有杆腔3014的液压油依次经由防爆阀304、第二管路303和第四管路203流入换向阀201的FA口,再由换向阀201的FT口流出回流至油箱101。

在本实施例中,液压泵源还包括电机103和联轴器104,电机103通过联轴器104与油泵102连接。液压泵源还包括液位计,液位计用于检测油箱101内的油液液位。油箱101上安装有空气滤清器109,用于油箱101内油液减少、空气进入油箱101内时,对空气中的杂质进行过滤,避免加剧油缸301的磨损,保证油缸301的使用寿命。油箱101上还装有液位发讯器108,在设备运行过程中会造成液压油的损耗导致油液的减少,液位发讯器108检测到液位降低,可以做到及时报警停机,从而避免油泵102因吸入空气而造成损坏。

由于硫化车间温度较高,油箱101中装有温度控制器107,可以在油温升高的情况下及时检测停机报警,从而保护液压元器件因为高温加速老化和损坏。油箱101上的吸油过滤器105和回油过滤器106可以保护油泵102,防止其吸入油液中的杂质造成零部件的损坏。油箱101上还装有磁铁110,磁铁110可以吸住系统回油中带回来的铁屑和铁粉,避免吸入油泵102中。

换向阀201置于第二位置时,油箱101的液压油依次经由油泵102、换向阀201、第四管路203、第二管路303和防爆阀304流入有杆腔3014,以推动活塞杆3011至缩回位置,活塞杆3011缩回时,无杆腔3013的液压油依次经由第一管路302、第三管路202和换向阀201流入油箱101。换向阀201置于第二位置时,换向阀201的a端得电时,FP口与FA口连通,FT口与FB口连通。油箱101的液压油经由油泵102加压,从换向阀201的FP口流入,从换向阀201的FA口流出,并经过第四管路203、第二管路303和防爆阀304流入有杆腔3014,在无杆腔3013和有杆腔3014的压差作用下,液压油推动活塞杆3011至缩回位置。在活塞杆3011缩回的过程中,无杆腔3013的液压油依次经由第一管路302和第三管路202流入换向阀201的FB口,再由换向阀201的FT口流出回流至油箱101。

为提高该防爆液压系统的安全性能,控制阀块还可以包括安全阀204,安全阀204的一端设置于第四管路203上,安全阀204的另一端与油箱101连通。为防止液压油回流进入油泵102,控制阀块还可以包括单向阀205,单向阀205设置于油泵102与换向阀201之间。

控制阀块还可以包括电磁溢流阀206,电磁溢流阀206设置于油泵102与单向阀205之间。在本实施例中,控制阀块还包括压力表208,压力表208用于检测管路中液压油的压力,压力过大时,电磁溢流阀206给电信号开始工作,将过多的液压油回流至油箱101。

控制阀块还可以包括电磁球阀207,电磁球阀207设置于第四管路203上。电磁球阀207的EP口通过管路与换向阀201的FA口连通,电磁球阀207的EO口通过第四管路203与防爆阀304连通。

本实施例提供的防爆液压系统,工作过程大致如下:

在进行合模操作时,将换向阀201置于第一位置,换向阀201的b端得电时,FP口与FB口连通,FT口与FA口连通。油箱101的液压油经由油泵102加压,从换向阀201的FP口流入,从换向阀201的FB口流出,并经过第三管路202和第一管路302流入油缸301的无杆腔3013,在无杆腔3013和有杆腔3014的压差作用下,液压油推动活塞杆3011至伸出位置。在活塞杆3011伸出的过程中,有杆腔3014的液压油依次经由防爆阀304、第二管路303和第四管路203流入换向阀201的FA口,再由换向阀201的FT口流出回流至油箱101。

在进行开模操作时,将换向阀201置于第二位置,换向阀201的a端得电时,FP口与FA口连通,FT口与FB口连通。油箱101的液压油经由油泵102加压,从换向阀201的FP口流入,从换向阀201的FA口流出,并经过第四管路203、第二管路303和防爆阀304流入有杆腔3014,在无杆腔3013和有杆腔3014的压差作用下,液压油推动活塞杆3011至缩回位置。在活塞杆3011缩回的过程中,无杆腔3013的液压油依次经由第一管路302和第三管路202流入换向阀201的FB口,再由换向阀201的FT口流出回流至油箱101。

当第一管路302和第二管路303破裂漏油时,油缸301的有杆腔3014和无杆腔3013的压差增大,有杆腔3014内的液压油压缩防爆阀304的弹性件,克服弹性件的弹性作用力,同时推动阀芯运动,切断油路,防爆阀304由工作位置切换至紧急位置,隔断第二管路303与有杆腔3014,防止有杆腔3014内的液压油流出,保证有杆腔3014内具备足够的压力,以限制活塞杆3011伸出,活塞杆3011提供的拉力平衡上模具等部件的重力,防止上模具等部件失控快速下坠而造成危险事故。当油缸301的有杆腔3014和无杆腔3013的压差恢复正常后,在弹性件的弹性作用力下,弹性件和阀芯复位,防爆阀304由紧急位置切换至工作位置,防爆阀304才能重新开启。

如图3所示,本实施例提供一种轮胎硫化机,包括上述的防爆液压系统。轮胎硫化机还包括机架400、上模具500和下模具600,上模具500滑动设置于机架400上,上模具500通过上述防爆液压系统的驱动与下模具600进行合模和开模。液压泵源能够通过控制阀块和第一管路302向油缸301的无杆腔3013中供给液压油,以推动活塞杆3011至伸出位置,完成合模动作,液压泵源还能够通过控制阀块、第二管路303和防爆阀304向油缸301的有杆腔3014中供给液压油,以推动活塞杆3011至缩回位置,完成开模动作,当第一管路302和第二管路303破裂漏油时,防爆阀304由工作位置切换至紧急位置,能够隔断第二管路303与有杆腔3014,防止有杆腔3014内的液压油流出,保证有杆腔3014内具备足够的压力,以限制活塞杆3011伸出,活塞杆3011提供的拉力平衡上模具500等部件的重力,防止上模具500等部件失控快速下坠而造成危险事故,提高了轮胎硫化机的安全性和稳定性。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 一种防爆液压系统及轮胎硫化机

- 一种基于液压系统的防爆制动器装置结构