超微泡生成设备和超微泡生成头

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及用于生成直径小于1.0μm的超微泡的超微泡生成设备和超微泡生成头。

背景技术

近年来,已经开发了应用微小泡的特性的技术,该微小泡诸如是具有微米级尺寸直径的微米级泡和具有纳米级尺寸直径的纳米级泡。最重要的是,已经发现直径小于1.0μm的超微泡(UFB)在各种领域中是有用的。特别地,对于包含臭氧UFB的含臭氧UFB水的需求在增长,这是因为它可用于诸如表面改性、灭菌和消毒的应用中。

日本特开2019-42732号公报公开了一种方法和设备,该方法和设备通过在溶解有臭氧气体的液体(下文中也称为“臭氧水”)中引起膜沸腾来有效地生成具有优异的稳定性的臭氧UFB。

然而,使用臭氧水的UFB生成设备可能具有腐蚀和劣化形成会与臭氧水接触的诸如流路或基板的部件的金属或有机物的风险。腐蚀或劣化后的材料可能会从构件脱落,并作为杂质混入含UFB液体中,导致生成的含臭氧UFB液体的纯度下降,进而降低品质。

发明内容

为了克服上述问题而完成本发明,并且本发明的目的是提供一种UFB生成设备,其能够制造具有高纯度和高品质的含臭氧UFB液体(ozone UFB-contained liquid)。

在本发明的第一方面中,提供了一种超微泡生成设备,其能够通过在臭氧水(ozone water)中引起膜沸腾而生成含臭氧超微泡(ultrafine bubble containingozone),其中,会与所述臭氧水接触的液体接触部由对臭氧水具有耐蚀性的材料制成。

在本发明的第二方面中,提供了一种超微泡生成头,其包括:元件基板,其上载置有加热元件,所述加热元件在被施加电压时发热,从而在臭氧水中引起膜沸腾;以及流路构件,其形成面对所述元件基板并容纳所述臭氧水的液体流路,其中,所述元件基板是硅基板,所述硅基板的会与所述臭氧水接触的表面已经过增强耐蚀性的处理,并且所述流路构件由不锈钢或硼硅酸盐玻璃制成。

根据以下参照附图对示例性实施方式的说明,本发明的其它特征将变得显而易见。

附图说明

图1是示出UFB生成设备的示例的图;

图2是示出预处理单元的示意性构造的图;

图3A是示出溶解单元的示意性构造的图,并且图3B是说明气体如何溶解在液体中的图;

图4是示出T-UFB生成单元的示意性构造的图;

图5A和图5B是详细说明加热元件的图;

图6A和图6B是说明加热元件如何引起膜沸腾的图;

图7A至图7D是示出如何通过膜沸腾泡(film boiling bubble)的膨胀生成UFB的图;

图8A至图8C是示出如何通过膜沸腾泡的收缩生成UFB的图;

图9A至图9C是示出如何通过液体的再加热生成UFB的图。

图10A和图10B是示出如何通过由膜沸腾生成的泡的破裂所引起的冲击波生成UFB的图。

图11A和图11B是示出如何通过饱和溶解度的变化生成UFB的图;

图12A至图12C是示出后处理单元的示例构造的图;

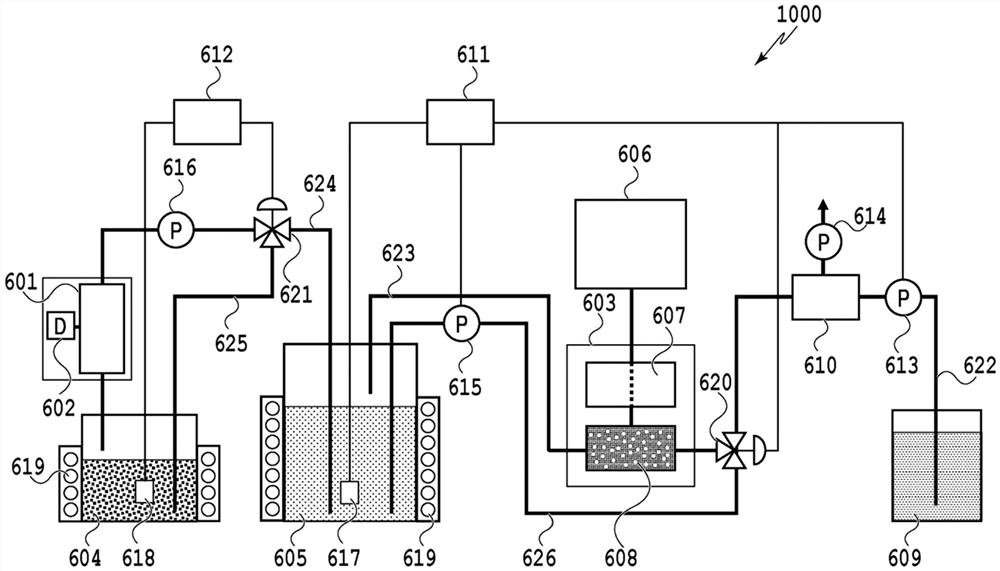

图13是示出臭氧UFB生成设备中的单元的配置的图;

图14是第一实施方式的UFB生成头的分解立体图;

图15A和图15B是第一实施方式的UFB生成头的截面图;

图16是第二实施方式的UFB生成头的分解立体图;

图17A和图17B是第二实施方式的UFB生成头的截面图;

图18A和图18B是第三实施方式的UFB生成头的截面图;

图19是第四实施方式的UFB生成头的分解立体图;

图20A和图20B是第四实施方式的UFB生成头的截面图;

图21A至图21D是说明如何制作第四实施方式的流路构件的图;

图22是示出材料的腐蚀和劣化程度的比较结果的图;

图23是第五实施方式的UFB生成头的分解立体图;

图24A和图24B是第五实施方式的UFB生成头的截面图;

图25是第六实施方式的UFB生成头的分解立体图;和

图26A和图26B是第六实施方式的UFB生成头的截面图。

具体实施方式

《UFB生成设备的概况》

下面说明利用膜沸腾现象的UFB生成设备的概况。

图1是示出可应用于本发明的UFB生成设备的示例的图。UFB生成设备1包括预处理单元100、溶解单元200、T-UFB生成单元300、后处理单元400和收集单元500。各单元按上述顺序对供应到预处理单元100的液体W(诸如自来水)进行独特的处理,并且由此处理的液体W作为含T-UFB液体被收集单元500收集。下面说明这些单元的功能和构造。虽然在后面说明细节,但是在本说明书中,通过利用由快速加热引起的膜沸腾而生成的UFB被称为热超微泡(T-UFB)。

图2是预处理单元100的示意性构造图。预处理单元100对所供应的液体W进行脱气处理。预处理单元100主要包括脱气容器101、喷头102、减压泵103、液体引入通道104、液体循环通道105和液体排出通道106。例如,诸如自来水的液体W从液体引入通道104通过阀109被供应到脱气容器101。在该过程中,设置在脱气容器101中的喷头102在脱气容器101中喷洒雾状液体W。喷头102用于促进液体W的气化(gasification);然而,也可以替代地使用离心机等作为产生气化促进效果的机构。

当一定量的液体W保留在脱气容器101中,然后在所有阀关闭的情况下启动减压泵103时,已经气化的气体成分被排出,并且还促进了气化和溶解在液体W中的气体成分的排出。在该过程中,可以在检查压力计108的同时将脱气容器101的内压减压至大约数百至数千Pa(1.0Torr至10.0Torr)。要被预处理单元100去除的气体例如包括氮气、氧气、氩气、二氧化碳等。

通过利用液体循环通道105,可以对相同的液体W重复进行上述脱气处理。具体地,在液体引入通道104的阀109和液体排出通道106的阀110关闭并且液体循环通道105的阀107打开的情况下操作喷头102。这允许保留在脱气容器101中并且一度脱气的液体W从喷头102再次喷洒在脱气容器101中。此外,在操作减压泵103的情况下,对相同的液体W重复进行由喷头102进行的气化处理和由减压泵103进行的脱气处理。每当重复进行利用液体循环通道105的上述处理时,可以逐步地(in stages)减少液体W中所含的气体成分。一旦获得脱气至期望纯度的液体W,就在阀110打开的情况下通过液体排出通道106将液体W转移至溶解单元200。

图2示出了减压气体部分以气化溶质的脱气单元100;然而,使溶液脱气的方法不限于此。例如,可以采用使液体W沸腾以气化溶质的加热沸腾方法,或者使用中空纤维来增加液体和气体之间的界面的膜脱气方法。SEPAREL系列(由DIC公司生产)以商业形式被提供为使用中空纤维的脱气模块。SEPAREL系列使用聚(4-甲基戊烯-1)(PMP)作为中空纤维的原料,并用于从主要供应到压电头的墨等去除气泡。此外,可以一起使用排空法、加热沸腾法和膜脱气法中的两种或更多种方法。

图3A和图3B是溶解单元200的示意性构造图和用于说明液体中的溶解状态的图。溶解单元200是用于将期望的气体溶解到从预处理单元100供应的液体W中的单元。溶解单元200主要包括溶解容器201、设置有旋转板202的旋转轴203、液体引入通道204、气体引入通道205、液体排出通道206和加压泵207。

从预处理单元100供应的液体W通过液体引入通道204被供应并保留在溶解容器201中。同时,气体G通过气体引入通道205被供应到溶解容器201中。

一旦预定量的液体W和气体G保留在溶解容器201中,就启动加压泵207以将溶解容器201的内压增加到大约0.5MPa。在加压泵207与溶解容器201之间配置有安全阀208。经由旋转轴203使液体中的旋转板202旋转,供应至溶解容器201的气体G转化为气泡,并且增大了气体G和液体W之间的接触面积以促使到液体W中的溶解。继续进行该操作,直到气体G的溶解度几乎达到最大饱和溶解度。在这种情况下,可以设置用于降低液体温度的单元以尽可能地溶解气体。当气体的溶解度低时,也可以将溶解容器201的内压增加到0.5MPa或更高。在这种情况下,出于安全起见,容器的材料等必须最佳。

一旦获得气体G的成分溶解到期望浓度的液体W,就通过液体排出通道206排出液体W并将液体W供应到T-UFB生成单元300。在该处理中,背压阀209调节液体W的流动压力,以防止在供应期间压力的过度增加。

图3B是示意性地说明混入溶解容器201中的气体G的溶解状态的图。混入液体W中的包含气体G的成分的气泡2从与液体W接触的部分溶解。气泡2因此逐渐收缩,然后在气泡2周围出现气体溶解液3。由于气泡2受到浮力的影响,所以气泡2可以移动到远离气体溶解液3的中心的位置或从气体溶解液3中分离出来成为残留气泡4。具体地,在待通过液体排出通道206供应到T-UFB生成单元300的液体W中,混合有被气体溶解液3包围的气泡2以及彼此分离的气泡2和气体溶解液3。

图中的气体溶解液3是指“液体W的其中混合的气体G的溶解浓度较高的区域”。在实际溶解在液体W中的气体成分中,气体溶解液3中的气体成分的浓度在气泡2周围的部分处最高。在气体溶解液3从气泡2分离的情况下,气体溶解液3的气体成分的浓度在该区域的中心处最高,并且浓度随着远离该中心而连续降低。即,虽然为了说明起见,在图3中用虚线包围气体溶解液3的区域,但是实际上并不存在这种明确的边界。此外,在本发明中,可以接受不能完全溶解的气体以气泡的形式存在于液体中。

图4是T-UFB生成单元300的示意性构造图。T-UFB生成单元300主要包括室301、液体引入通道302和液体排出通道303。从液体引入通道302通过室301到液体排出通道303的流由未示出的流动泵形成。可以采用包括隔膜泵、齿轮泵和螺杆泵的各种泵作为流动泵。在从液体引入通道302引入的液体W中,混合有通过溶解单元200混入气体G的气体溶解液3。

设置有加热元件10的元件基板12配置在室301的底部。在对加热元件10施加预定电压脉冲的情况下,由膜沸腾生成的泡13(以下也称为膜沸腾泡13)在与加热元件10接触的区域中生成。然后,由于膜沸腾泡13的膨胀和收缩而生成了包含气体G的超微泡(UFB)11。结果,从液体排出通道303排出包含多个UFB 11的含有UFB的液体W。

图5A和图5B是用于说明加热元件10的详细构造的图。图5A示出了加热元件10的近视图,图5B示出了包括加热元件10的元件基板12的较宽区域的截面图。

如图5A所示,在元件基板12中,在硅基板304的表面上层叠有作为蓄热层的热氧化膜305和也作为蓄热层的层间膜306。SiO2膜或SiN膜可以用作层间膜306。电阻层(resistive layer)307形成在层间膜306的表面上,并且配线308部分地形成在电阻层307的表面上。可以将Al、Al-Si、Al-Cu等的铝合金配线用作配线308。在配线308、电阻层307和层间膜306的表面上形成由SiO2膜或Si3N4膜制成的保护层309。

在保护层309的表面上的与最终成为加热元件10的热作用部311相对应的部分上和该部分的周围形成用于保护保护层309免受由电阻层307释放的热引起的化学和物理冲击的抗空蚀膜(cavitation-resistant film)310。电阻层307的表面上的未形成配线308的区域是电阻层307在其中释放热的热作用部311。电阻层307的未形成配线308的加热部分用作加热元件(加热器)10。如上所述,通过半导体生产技术在硅基板304的表面上依次形成元件基板12中的层,并由此在硅基板304上设置热作用部311。

附图中所示的构造是示例,并且各种其它构造是适用的。例如,电阻层307和配线308的层叠顺序相反的构造以及电极连接到电阻层307的下表面的构造(所谓的插塞式电极构造)是适用的。换句话说,如后所述,可以应用任何构造,只要该构造允许热作用部311加热液体用以在液体中生成膜沸腾即可。

图5B是元件基板12中的包括与配线308连接的回路的区域的截面图的示例。N型阱区(N-type well region)322和P型阱区(P-type well region)323被部分地设置在作为P型导体的硅基板304的顶层中。在通常的MOS工艺中,通过离子注入等引入和扩散杂质,在N型阱区322中形成P-MOS 320,在P型阱区323中形成N-MOS 321。

P-MOS 320包括通过在N型阱区322的顶层中部分引入N型或P型杂质而形成的源区325和漏区326、栅极配线335等。栅极配线335沉积在N型阱区322的除了源区(sourceregion)325和漏区(drain region)326之外的一部分顶面上,并且厚度为几百

N-MOS 321包括通过在P型阱区323的顶层中部分引入N型或P型杂质而形成的源区325和漏区326、栅极配线335等。栅极配线335沉积在P型阱区323的除了源区325和漏区326之外的一部分顶面上,厚度为几百

在P型阱区323中,用于驱动电热转换元件(热阻元件)的N-MOS晶体管330形成在与包括N-MOS 321的部分不同的部分上。N-MOS晶体管330包括通过杂质的引入和扩散步骤而部分地设置在P型阱区323的顶层中的源区332和漏区331、栅极配线333等。栅极配线333沉积在P型阱区323的除了源区332和漏区331之外的一部分顶面上,并且栅极绝缘膜328介于栅极配线333和P型阱区323的顶面之间。

在该示例中,N-MOS晶体管330用作用于驱动电热转换元件的晶体管。然而,用于驱动的晶体管不限于N-MOS晶体管330,并且可以使用任何晶体管,只要该晶体管具有分别驱动多个电热转换元件的能力并且可以实施上述微细构造即可。在该示例中,虽然电热转换元件和用于驱动电热转换元件的晶体管形成在相同的基板上,但是电热转换元件和用于驱动电热转换元件的晶体管也可以分开地形成在不同的基板上。

通过在元件之间(诸如在P-MOS 320与N-MOS 321之间以及在N-MOS 321与N-MOS晶体管330之间)进行厚度为

通过CVD方法在诸如P-MOS 320、N-MOS 321和N-MOS晶体管330的元件的各表面上形成包括厚度大约为

图6A和图6B是示出当向加热元件10施加预定电压脉冲时的膜沸腾的状态的图。在这种情况下,说明了在大气压下生成膜沸腾的情况。在图6A中,横轴表示时间。下图中的竖轴表示施加到加热元件10的电压,上图中的竖轴表示由膜沸腾生成的膜沸腾泡13的体积和内压。另一方面,图6B示出了与图6A所示的时刻1至3相关联的膜沸腾泡13的状态。下面按时间顺序说明了各状态。如后所述的通过膜沸腾生成的UFB 11主要在膜沸腾泡13的表面附近生成。图6B所示的状态是将由生成单元300生成的UFB 11通过循环路径重新供应到溶解单元200并且含UFB 11的液体被重新供应到生成单元300的液体通道的状态,如图1所示。

在将电压施加到加热元件10之前,在室301中基本维持大气压。一旦将电压施加到加热元件10,在与加热元件10接触的液体中生成膜沸腾,并且由此生成的气泡(以下称为膜沸腾泡13)通过从内部作用的高压而膨胀(时刻1)。该过程中的起泡压力预计为大约8MPa至10MPa,该值接近水的饱和蒸气压。

施加电压的时间(脉冲宽度)为大约0.5μsec至10.0μsec,并且即使在施加电压之后,在时刻1所获得的压力的惯性也使膜沸腾泡13膨胀。然而,随着膨胀而产生的负压在膜沸腾泡13的内部逐渐增加,并且负压在使膜沸腾泡13收缩的方向上作用。不久之后,膜沸腾泡13的体积在惯性力和负压平衡时的时刻2变为最大,之后膜沸腾泡13由于负压而迅速收缩。

在膜沸腾泡13消失时,膜沸腾泡13不在加热元件10的整个表面中消失,而是在一个或多个极小区域中消失。因此,在加热元件10上,在膜沸腾泡13消失(时刻3)的极小区域中生成比时刻1中起泡时大的力。

每次向加热元件10施加电压脉冲时,都会重复如上所述的膜沸腾泡13的生成、膨胀、收缩和消失,并且每次都生成新的UFB 11。

参照图7A至图10B进一步详细说明膜沸腾泡13的生成、膨胀、收缩和消失的各过程中的UFB 11的生成状态。

图7A至图7D是示意性地示出由膜沸腾泡13的生成和膨胀引起的UFB 11的生成状态的图。图7A示出了向加热元件10施加电压脉冲之前的状态。混合有气体溶解液3的液体W在室301内流动。

图7B示出了向加热元件10施加电压,并且在加热元件10与液体W接触的几乎整个区域中均匀地生成膜沸腾泡13的状态。当施加电压时,加热元件10的表面温度以10℃/μsec的速度迅速上升。在温度达到大约300℃的时间点发生膜沸腾,从而生成膜沸腾泡13。

之后,在脉冲施加期间,加热元件10的表面温度保持升高到大约600℃至800℃,并且膜沸腾泡13周围的液体也被迅速加热。在图7B中,在膜沸腾泡13周围并且待被迅速(100μs内或更短时间内)加热的液体的区域被标识为尚未起泡的高温区域14。尚未起泡的高温区域14内的气体溶解液3超过热溶解极限并且汽化(vaporize)而几乎同时成为UFB。由此汽化的气泡具有大约10nm至100nm的直径和大的气-液界面能。此外,液体介入泡之间。因此,气泡独立地漂浮在液体W中而不会在短时间内消失。由膜沸腾泡13的从生成到膨胀的热作用生成的气泡被称为第一UFB 11A。

图7C示出了膜沸腾泡13膨胀的状态。即使在向加热元件10施加电压脉冲之后,膜沸腾泡13也由于从其生成而获得的力的惯性而继续膨胀,并且尚未起泡的高温区域14也因惯性而移动和扩展。具体地,在膜沸腾泡13的膨胀过程中,尚未起泡的高温区域14内的气体溶解液3汽化为新的气泡并成为第一UFB 11A。

图7D示出了膜沸腾泡13具有最大体积的状态。当膜沸腾泡13由于惯性而膨胀时,膜沸腾泡13内部的负压随着膨胀而逐渐增加,并且负压起到使膜沸腾泡13收缩的作用。在负压和惯性力平衡的时间点,膜沸腾泡13的体积最大,然后开始收缩。

在膜沸腾泡13的收缩阶段中,存在通过图8A至图8C所示的过程生成的UFB(第二UFB 11B)和通过图9A至图9C所示的过程生成的UFB(第三UFB 11C)。这两个过程被认为是同时进行的。

图8A至图8C是示出由膜沸腾泡13的收缩引起的UFB 11的生成的状态的图。图8A示出了膜沸腾泡13开始收缩的状态。虽然膜沸腾泡13开始收缩,但是周围的液体W仍然具有在膨胀方向上的惯性力。因此,在远离加热元件10的方向上作用的惯性力和由膜沸腾泡13的收缩引起的朝向加热元件10的力作用在极其靠近膜沸腾泡13的周围区域中,并且该区域被减压。该区域在附图中被标识为尚未起泡的负压区域15。

尚未起泡的负压区域15内的气体溶解液3超过压力溶解极限并且被汽化而成为气泡。由此汽化的气泡具有大约100nm的直径,并且之后独立地漂浮在液体W中而不会在短时间内消失。在本公开中,在膜沸腾泡13的收缩期间通过压力作用而汽化的气泡被称为第二UFB 11B。

图8B示出了膜沸腾泡13的收缩过程。膜沸腾泡13的收缩速度由于负压而被加速,并且尚未起泡的负压区域15也随着膜沸腾泡13的收缩而移动。具体地,在膜沸腾泡13的收缩的过程中,尚未起泡的负压区域15上方的部分内的气体溶解液3逐次沉淀并成为第二UFB11B。

图8C示出了紧接在薄膜沸腾泡13消失之前的状态。虽然由于膜沸腾泡13的加速收缩周围液体W的移动速度也增加,但是由于室301中的流动通道阻力而发生压力损失。结果,尚未起泡的负压区域15所占据的区域进一步增大,并且生成许多第二UFB 11B。

图9A至图9C是示出在膜沸腾泡13的收缩期间通过液体W的再加热而生成UFB的状态的图。图9A示出了加热元件10的表面覆盖有正在收缩的膜沸腾泡13的状态。

图9B示出了已经进行了膜沸腾泡13的收缩并且加热元件10的一部分表面与液体W接触的状态。在该状态下,加热元件10的表面上留有热,但是即使液体W与加热元件10的表面接触,该热也不足以引起膜沸腾。待通过与加热元件10的表面接触而被加热的液体的区域在附图中被标识为尚未起泡的再加热区域16。虽然未达到膜沸腾的程度,但是尚未起泡的再加热区域16内的气体溶解液3超过热溶解极限并汽化。在本公开中,在膜沸腾泡13的收缩期间通过液体W的再加热生成的气泡被称为第三UFB 11C。

图9C示出了膜沸腾泡13的收缩进一步进行的状态。膜沸腾泡13越小,加热元件10与液体W接触的区域越大,并且生成第三UFB 11C直到膜沸腾泡13消失。

图10A和图10B是示出通过由膜沸腾生成的膜沸腾泡13的消失产生的冲击(即,空蚀类型)而引起的UFB的生成的状态的图。图10A示出了紧接在膜沸腾泡13消失之前的状态。在该状态下,膜沸腾泡13由于内部负压而迅速收缩,并且尚未起泡的负压区域15包围膜沸腾泡13。

图10B示出了紧接在膜沸腾泡13在点P消失之后的状态。当膜沸腾泡13消失时,由于消失产生的冲击,声波从作为起点的点P同心地波动。声波是弹性波的总称,弹性波在任何物体中传播,无论是气体、液体和固体。作为液体W的高压表面17A和低压表面17B的液体W的压缩波(compression wave)交替传播。

在这种情况下,尚未起泡的负压区域15内的气体溶解液3由于膜沸腾泡13的消失所产生的冲击波而共振,并且气体溶解液3超过了压力溶解极限并且当低压表面17B从中通过时产生相变。具体地,在膜沸腾泡13消失的同时,许多气泡在尚未起泡的负压区域15中汽化。在本公开中,由膜沸腾泡13的消失产生的冲击波生成的气泡被称为第四UFB 11D。

由膜沸腾泡13的消失产生的冲击波而生成的第四UFB 11D在极窄的薄膜状区域中以极短的时间(1μS或更短时间)突然出现。直径充分地小于第一至第三UFB的直径,并且气-液界面能高于第一至第三UFB的气-液界面能。因此,第四UFB 11D被认为具有与第一UFB11A至第三UFB 11C不同的特性并且产生不同的效果。

此外,第四UFB 11D在冲击波所传播的同心球的区域的许多部分中均匀地生成,并且第四UFB 11D从其生成开始就均匀地存在于室301中。虽然在生成第四UFB 11D时已经存在许多第一至第三UFB,但是第一至第三UFB的存在不会显著地影响第四UFB 11D的生成。第一至第三UFB被认为不会由于第四UFB 11D的生成而消失。

图11A和图11B是示出如何通过液体W的饱和溶解度的变化来生成UFB的图。图11A示出了膜沸腾泡13生成的状态。随着膜沸腾泡13的生成,膜沸腾泡13周围的液体W也被加热,并且在膜沸腾泡13的周围形成温度高于其它区域的温度的高温区域19。当液体W的温度更高时,液体W的饱和溶解度降低。因此,高温区域19的饱和溶解度低于其它区域的饱和溶解度,并且高温区域19处于可能发生向气体的相变的过饱和状态。处于过饱和状态的气体溶解液3与膜沸腾泡13接触,然后发生相变,成为UFB并且被汽化。在附图中,箭头指示了气体溶解液3被汽化的方向。以这种方式改变膜沸腾泡13周围的液体的饱和溶解度而生成的泡被称为第五UFB 11E。

图11B示出了膜沸腾泡13消失的状态。由于与膜沸腾泡13接触而生成的第五UFB11E随着膜沸腾泡13的消失而在加热元件10的方向上被吸引,并且液体W填充了由膜沸腾泡13占据的区域13'。在汽化的UFB中,未再溶解在液体W中的UFB保留为第五UFB 11E。

如上所述,期望通过加热元件10的发热在从膜沸腾泡13的生成到消失的多个阶段中生成UFB 11。第一UFB 11A、第二UFB 11B和第三UFB 11C在通过膜沸腾生成的膜沸腾泡的表面附近生成。在这种情况下,附近意味着距膜沸腾泡的表面大约20μm内的区域。当气泡消失时,在冲击波传播过的区域中生成第四UFB 11D。虽然以上示例示出了到膜沸腾泡13消失的阶段,但是生成UFB的方式不限于此。例如,在泡消失之前,利用所生成的膜沸腾泡13与大气连通,如果膜沸腾泡13未达到消失,也能够生成UFB。

接下来,说明UFB的保留特性。液体的温度越高,气体成分的溶解特性越低,温度越低,气体成分(gas component)的溶解特性越高。换句话说,当液体温度较高时,促进了溶解的气体成分的相变并且UFB的生成变得更容易。液体的温度与气体的溶解度成反比关系,当液体温度升高时,超过饱和溶解度的气体转变为气泡并出现在液体中。

因此,当液体的温度从常温快速升高时,溶解特性不停地降低,并且开始生成UFB。当温度升高时,热溶解特性降低,并且生成许多UFB。

相反地,当液体的温度从常温降低时,气体的溶解特性增加,并且生成的UFB更容易液化。然而,这种温度充分低于常温。此外,即使当液体的温度降低时,由于一度生成的UFB也具有高的内压和大的气-液界面能,所以施加足够高的压力来破坏这种气液界面的可能性小。换句话说,只要将液体存储在常温常压下,一度生成的UFB就不会轻易消失。

在上文中,图7A至图7C说明的第一UFB 11A、图9A至图9C说明的第三UFB 11C以及图11A和图11B说明的第五UFB 11E可以被说明为通过利用气体的这种热溶解特性生成的UFB。

另一方面,在液体的压力与溶解特性之间的关系中,液体的压力越高,气体的溶解特性越高,并且压力越低,溶解特性越低。换句话说,当液体的压力较低时,促进了液体中溶解的气体溶解液向气体的相变,并且UFB的生成变得容易。一旦液体的压力低于常压,溶解性能即刻下降,并且开始生成UFB。当压力降低时,压力溶解特性降低,并且生成许多UFB。

相反地,当液体的压力增加到高于常压时,气体的溶解特性增加,并且生成的UFB更容易液化。然而,这种压力充分高于大气压。此外,即使当液体的压力增加时,由于一度生成的UFB具有高的内压和大的气-液界面能,所以施加足够高的压力来破坏这种气液界面的可能性小。换句话说,只要将液体存储在常温常压下,一度生成的UFB就不会轻易消失。

在上文中,图8A至图8C说明的第二UFB 11B以及图10A和图10B说明的第四UFB 11D可以被说明为通过利用气体的这种压力溶解特性生成的UFB。

上面分别说明了由不同原因生成的第一至第四UFB;然而,上述生成原因与膜沸腾事件同时发生。因此,可以同时生成第一至第四UFB中的至少两种类型的UFB,并且这些生成原因可以协作来生成UFB。应当注意,对所有生成原因来说共同的是均是由膜沸腾现象生成的膜沸腾泡的体积变化而引起的。在本说明书中,通过利用如上所述的通过快速加热引起的膜沸腾生成UFB的方法被称为热超微泡(T-UFB)生成方法。可替代地,将通过T-UFB生成方法生成的UFB称为T-UFB,将包含通过T-UFB生成方法生成的T-UFB的液体称为含T-UFB液体。

几乎所有通过T-UFB生成方法生成的气泡为1.0μm或更小,并且不太可能生成毫米级泡和微米级泡。即,T-UFB生成方法允许显著且有效地生成UFB。此外,通过T-UFB生成方法生成的T-UFB具有比通过传统方法生成的UFB更大的气-液界面能,并且只要被存储在常温常压下,T-UFB就不容易消失。另外,即使通过新的膜沸腾生成新的T-UFB,也可以防止已经生成的T-UFB由于新生成而造成的冲击而消失。即,可以说含T-UFB液体中所含的T-UFB的数量和浓度具有滞后性,这取决于在含T-UFB液体中进行膜沸腾的次数。换句话说,通过控制设置在T-UFB生成单元300中的加热元件的数量和对加热元件施加的电压脉冲的数量,可以调节含T-UFB液体中包含的T-UFB的浓度。

再次参照图1。一旦在T-UFB生成单元300中生成了具有期望的UFB浓度的含T-UFB液体W,则将含UFB液体W供应至后处理单元400。

图12A至图12C是示出后处理单元400的构造示例的图。后处理单元400以无机离子、有机物质和不溶性固体物质的顺序逐步地去除含UFB液体W中的杂质。

图12A示出了去除无机离子的第一后处理机构410。第一后处理机构410包括交换容器411、阳离子交换树脂412、液体引入通道413、收集管414和液体排出通道415。交换容器411存储阳离子交换树脂412。由T-UFB生成单元300生成的含UFB液体W通过液体引入通道413被注入到交换容器411中,并被吸收到阳离子交换树脂412中,从而去除作为杂质的阳离子。这些杂质包括从T-UFB生成单元300的元件基板12剥离的金属材料,诸如SiO2、SiN、SiC、Ta、Al2O3、Ta2O5和Ir。

阳离子交换树脂412是将官能团(离子交换基团)引入具有三维网络的高分子基体中的合成树脂,并且合成树脂的外观是大约0.4mm至0.7mm的球形颗粒。普通的高分子基体是苯乙烯-二乙烯基苯共聚物,并且官能团可以是例如甲基丙烯酸系和丙烯酸系的官能团。然而,以上材料是示例。只要材料可以有效地去除期望的无机离子,则上述材料就可以改变为各种材料。被吸收在阳离子交换树脂412中以除去无机离子的含UFB液体W被收集管414收集,并通过液体排出通道415转移到下一步骤。在该处理中,并不需要去除从液体引入通道413供应的含UFB液体W中包含的全部无机离子,只要至少一部分无机离子被去除即可。

图12B示出了去除有机物质的第二后处理机构420。第二后处理机构420包括存储容器421、滤过过滤器(filtration filter)422、真空泵423、阀424、液体引入通道425、液体排出通道426和空气抽吸通道427。存储容器421的内部被滤过过滤器422分成上下两个区域。液体引入通道425连接到上下两个区域的上区域,空气抽吸通道427和液体排出通道426连接到上下两个区域的下区域。一旦在阀424关闭的状态下驱动真空泵423,存储容器421中的空气就通过空气抽吸通道427排出以使存储容器421内部的压力为负压,之后从液体引入通道425引入含UFB液体W。由此,将通过滤过过滤器422去除杂质的含UFB液体W保留到存储容器421中。

通过滤过过滤器422去除的杂质包括可以在管或各单元处混合的有机材料,诸如包括例如硅、硅氧烷和环氧树脂的有机化合物。可用于滤过过滤器422的过滤膜包括可去除细菌的亚μm网眼的过滤器(网眼直径为1μm或更小的过滤器)和可去除病毒的nm网眼的过滤器。具有如此微小的开口直径的滤过过滤器可以去除大于过滤器的开口直径的气泡。特别地,可能存在以下情况:过滤器被吸附到过滤器的开口(网眼)的微气泡堵塞,这会减慢过滤速度。然而,如上所述,通过本发明的本实施方式说明的T-UFB生成方法生成的大多数气泡的直径为1μm或更小,并且不太可能生成毫米级泡和微米级泡。即,由于生成毫米级泡和微米级泡的可能性极低,因此能够抑制由于气泡到过滤器的吸附而导致的过滤速度的降低。因此,将设置有网眼直径为1μm或更小的过滤器的滤过过滤器422应用到具有T-UFB生成方法的系统是有利的。

适用于该实施方式的滤过的示例可以是所谓的死端滤过(dead-end filtration)和错流滤过(cross-flow filtration)。在死端滤过中,供应的液体的流动方向与通过过滤器开口的滤过液体的流动方向相同,并且具体地,流动方向彼此一致。相反地,在错流滤过中,供应的液体在沿着过滤器表面的方向上流动,并且具体地,供应的液体的流动方向和通过过滤器开口的滤过液体的流动方向彼此交叉。优选地应用错流滤过以抑制气泡到过滤器开口的吸附。

在存储容器421中保留了一定量的含UFB液体W之后,真空泵423停止并且阀424被打开以将存储容器421中的含T-UFB液体通过液体排出通道426转移至下一步骤。虽然在此采用真空滤过方法作为去除有机杂质的方法,但是例如也可以采用重力滤过方法和加压滤过作为使用过滤器的滤过方法。

图12C示出了去除不溶性固体物质的第三后处理机构430。第三后处理机构430包括沉淀容器431、液体引入通道432、阀433和液体排出通道434。

首先,在阀433关闭的状态下,通过液体引入通道432将预定量的含UFB液体W保留在沉淀容器431中,并且将该含UFB液体W放置一段时间。同时,含UFB液体W中的固体物质由于重力而沉淀到沉淀容器431的底部上。在含UFB液体中的泡中,诸如微米级泡的较大泡通过浮力上升到液体表面,并且也从含UFB液体中除去。经过足够的时间后,打开阀433,并且去除固体物质和大泡的含UFB液体W通过液体排出通道434转移到收集单元500。示出了依次应用三个后处理机构的示例;然而,不限于此,可以改变三个后处理机构的顺序,或者可以采用至少一种必要的后处理机构。

再次参照图1。通过后处理单元400去除了杂质的含T-UFB液体W可以直接转移到收集单元500,或者可以再次送回溶解单元200。在后一种情况下,由于T-UFB的生成而降低的含T-UFB液体W的气体溶解浓度可以通过溶解单元200被再次补偿到饱和状态。如果在补偿之后由T-UFB生成单元300生成新的UFB,则可以进一步增加具有上述特性的含T-UFB液体中包含的UFB的浓度。也就是说,可以通过经过溶解单元200、T-UFB生成单元300和后处理单元400的循环次数来增加所包含的UFB的浓度,并且可以在获得预定浓度的所包含的UFB之后,将含UFB液体W转移到收集单元500。上述示例示出了通过后处理单元400处理的含UFB液体被送回到溶解单元200并循环的形式;然而,不限于此,经过T-UFB生成单元之后的含UFB液体可以在被供应到后处理单元400之前被再次送回到溶解单元200,使得例如在通过多次循环增加T-UFB浓度之后,由后处理单元400进行后处理。

收集单元500收集并保存从后处理单元400转移的含UFB液体W。由收集单元500收集的含T-UFB液体是各种杂质被去除的具有高纯度的含UFB液体。

在收集单元500中,可以通过进行滤过处理的一些阶段根据T-UFB的尺寸对含UFB液体W进行分类。由于预期到通过T-UFB方法获得的含T-UFB液体W的温度会高于常温,因此收集单元500可以设置有冷却单元。冷却单元可以被设置到后处理单元400的一部分。

以上给出了UFB生成设备1的示意性说明;然而,不用赘言的是,可以改变图示的多个单元,并且不需要准备全部这些单元。根据要使用的液体W和气体G的类型以及要生成的含T-UFB液体的预期用途,可以省略一部分上述单元,或者可以添加除上述单元以外的其它单元。

例如,当要被UFB包含的气体是大气时,可以省略作为预处理单元100的脱气单元和溶解单元200。另一方面,当期望UFB包含多种气体时,可以添加另一溶解单元200。

图12A至图12C中说明的用于去除杂质的单元可以设置在T-UFB生成单元300的上游,或者可以设置在其上游和下游两者。当要供应到UFB生成设备的液体是自来水、雨水、污水等时,液体中可能包括有机和无机杂质。如果将包括杂质的这种液体W供应到T-UFB生成单元300,则存在使加热元件10劣化并引起盐析现象的风险。利用设置在T-UFB生成单元300上游的如图12A至图12C所示的机构,可以预先去除上述杂质。

《可用于含T-UFB液体的液体和气体》

现在,说明可用于生成含T-UFB液体的液体W。可用的液体W为例如纯水、离子交换水、蒸馏水、生物活性水、磁性活性水、洗剂、自来水、海水、河水、清洁水和污水、湖水、地下水、雨水等。还可用包含上述液体等的混合液体。还可用包含水和可溶性有机溶剂的混合溶剂。待与水混合使用的可溶性有机溶剂没有特别限制;然而,以下可以是可溶性有机溶剂的特别示例。碳数为1至4的烷基醇基团,其包括:甲醇、乙醇、正丙醇、异丙醇、正丁醇、仲丁醇和叔丁醇。酰胺基团,其包括:N-甲基-2-吡咯烷酮、2-吡咯烷酮、1,3-二甲基-2-咪唑啉酮、N,N-二甲基甲酰胺和N和N-二甲基乙酰胺。酮基团或酮醇基团,其包括:丙酮和双丙酮醇。环状醚基团,其包括:四氢呋喃和二噁烷。二醇基团,其包括:乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、1,3-丁二醇、1,4-丁二醇、1,5-戊二醇、1,2-己二醇、1,6-己二醇、3-甲基-1,5-戊二醇、二甘醇、三甘醇和硫代二甘醇。多元醇的低级烷基醚的基团,其包括:乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、二甘醇单甲醚、二甘醇单乙醚、二甘醇单丁醚、三甘醇单甲醚、三甘醇单乙醚和三甘醇单丁醚。聚亚烷基二醇基团,其包括聚乙二醇和聚丙二醇。三醇基团,其包括:甘油、1,2,6-己三醇和三羟甲基丙烷。这些可溶性有机溶剂可以单独使用,或者可以两种以上一起使用。

可以被引入到溶解单元200中的气体成分例如是氢、氦、氧、氮、甲烷、氟、氖、二氧化碳、臭氧、氩、氯、乙烷、丙烷、空气等。气体成分可以是包含一些上述成分的混合气体。此外,溶解单元200不需要溶解气态物质,并且溶解单元200可以将包含期望成分的液体或固体融合到液体W中。在这种情况下,溶解可以是自发溶解、施加压力引起的溶解或由于电解离解而引起的水合、电离和化学反应引起的溶解。

《T-UFB生成方法的效果》

接下来,通过与传统的UFB生成方法进行比较来说明上述T-UFB生成方法的特性和效果。例如,在以文丘里(Venturi)法为代表的传统的气泡生成设备中,在流动通道的一部分中设置有诸如减压喷嘴的机械减压结构。液体以预定压力流动以通过减压结构,并且在减压结构的下游区域中生成各种尺寸的气泡。

在这种情况下,在生成的气泡中,由于诸如毫米级泡和微米级泡的较大泡受到浮力的影响,因此这种泡上升至液面并消失。即使不受浮力影响的UFB也会随着毫米级泡和微米级泡消失,这是因为UFB的气-液界面能不是很大。此外,即使上述减压结构串联配置,并且相同的液体重复地流过减压结构,也不能长时间存储与重复次数相对应的数量的UFB。换句话说,通过传统的UFB生成方法生成的含UFB液体难以长时间地将包含的UFB的浓度维持在预定值。

相反地,在利用膜沸腾的T-UFB生成方法中,在非常接近于加热元件的部分中局部发生从常温到大约300℃的迅速温度变化和从常压到大约几兆帕的迅速压力变化。加热元件是矩形,其一边为大约数十至数百μm。加热元件大约是传统UFB生成单元的尺寸的1/10至1/1000。此外,在膜沸腾泡表面的极薄的膜区域内的气体溶解液瞬间(在微秒以下的极短时间内)超过热溶解极限或压力溶解极限的情况下,发生相变并且气体溶解液沉淀为UFB。在这种情况下,几乎不生成例如毫米级泡和微米级泡的较大的泡,并且液体以极高的纯度包含直径为大约100nm的UFB。另外,由于以这种方式生成的T-UFB具有足够大的气-液界面能,因此T-UFB在正常环境下不容易破裂并且可以长时间存储。

特别地,使用能够在液体中局部形成气体界面的膜沸腾现象的本发明可以在靠近加热元件的一部分液体中形成界面,而不影响整个液体区域,并且热和压力作用所进行的区域可能是非常局部的。结果,可以稳定地生成期望的UFB。在通过液体循环将更多的生成UFB的条件施加到生成液的情况下,可能额外地生成对已经制成的UFB影响小的新的UFB。结果,可以相对容易地生产期望尺寸和浓度的UFB液体。

另外,由于T-UFB生成方法具有上述的滞后特性,因此可以在保持高纯度的同时将浓度提高至期望的浓度。换句话说,根据该T-UFB生成方法,可以有效地生成具有高纯度和高浓度的可长期存储的含UFB液体。

《含T-UFB液体的具体用途》

通常,含超微泡液体的应用通过包含气体的类型来区分。任何类型的气体都可以制成UFB,只要可以将大约PPM至BPM的气体量溶解在液体中即可。例如,含超微泡液体可以应用到以下用途。

-包含空气的含UFB液体优选地可以应用到工业、农业和渔业以及医疗现场等的清洁,以及植物和农渔产品的培养。

-包含臭氧的含UFB液体优选地不仅可以应用到工业、农业和渔业以及医疗现场等的清洁应用,而且还可以应用到例如旨在消毒、灭菌和去污以及排水和污染土壤的环境清理的应用。

-包含氮气的含UFB液体优选地不仅可以应用到工业、农业和渔业以及医疗现场等的清洁应用,而且还可以应用到例如旨在消毒、灭菌和去污以及排水和污染土壤的环境清理的应用。

-包含氧气的含UFB液体优选地可以应用到工业、农业和渔业以及医疗现场等的清洁应用,以及植物和农渔产品的培养。

-包含二氧化碳的含UFB液体优选地不仅可以应用到工业、农业和渔业以及医疗现场等的清洁应用,而且还可以应用到例如旨在消毒、灭菌和去污的应用。

-包含作为医用气体的全氟化碳的含UFB液体优选地可以应用到超声诊断和治疗。如上所述,含UFB液体可以在医学、化学、牙科、食品、工业、农业和渔业等的各个领域中发挥作用。

在各应用中,含UFB液体中所包含的UFB的纯度和浓度对于快速可靠地发挥含UFB液体的作用很重要。换句话说,通过利用能够生成具有高纯度和期望浓度的含UFB液体的T-UFB生成方法,在各个领域都可以预见前所未有的效果。下面列出了预期优选地可应用T-UFB生成方法和含T-UFB液体的应用。

(A)液体纯化用途

-通过将T-UFB生成单元设置到水净化单元,预期增强水净化效果和PH调节液的纯化(purification)效果。T-UFB生成单元还可以被设置到碳酸水服务器。

-通过将T-UFB生成单元设置到加湿器、芳香扩散器、咖啡机等,预期增强室内的加湿效果、除臭效果和气味扩散效果。

-如果生成被溶解单元将臭氧气体溶解于其中的含UFB液体,并且将该含UFB液体用于牙科治疗、烧伤治疗和内窥镜使用时的伤口治疗,预期提高医疗清洁效果和抗菌效果。

-通过将T-UFB生成单元设置到公寓的储水箱,预期提高长时间存储的饮用水的水净化效果和除氯效果。

-如果将包含臭氧或二氧化碳的含T-UFB液体用于不能进行高温巴氏灭菌处理的日本清酒、烧酒、葡萄酒等的酿造过程中,预期巴氏灭菌处理比传统液体有效。

-如果将含UFB液体混入用于特定健康用途的食品和具有功能要求的食品的生产过程的成分中,则可以进行巴氏灭菌处理,因此可以提供安全的功能性食品而不会失去风味。

-通过将T-UFB生成单元设置到诸如鱼和珍珠的渔业产品的养殖场所中养殖用的海水和淡水的供应路线,预期促使渔业产品的产卵和生长。

-通过将T-UFB生成单元设置于食品保存用的水的纯化过程,预期提高食品的保存状态。

-通过将T-UFB生成单元设置于用于对池水或地下水进行漂白的漂白单元,预期更高的漂白效果。

-通过将含T-UFB液体用于修复混凝土构件的裂缝,预期提高裂缝修复效果。

-通过在使用液体燃料的机器(例如汽车、船舶和飞机)用的液体燃料中包含T-UFB,预期提高燃料的能效。

(B)清洁用途

近来,含UFB液体作为用于去除附着在衣物上的污物等的清洁用水已受到关注。如果将上述实施方式中说明的T-UFB生成单元设置到洗衣机,并且将比传统液体具有更高纯度和更好渗透性的含UFB液体供应到洗涤桶,则预期进一步增强去污力。

-通过将T-UFB生成单元设置到浴室淋浴器(bath shower)和便盆清洗器(bedpanwasher),不仅预期对包括人体的所有动物品种具有清洁效果,而且还预期具有促进去除浴室和便盆上的水渍和霉菌等污染物的效果。

-通过将T-UFB生成单元设置到汽车用的窗户清洗器、用于清洗壁构件等的高压清洗器、汽车清洗器、洗碗机、食物清洗器等,预期进一步增强其清洁效果。

-对于用于清洁和维护包括压制后的去毛刺步骤的在工厂中生产的零件的含T-UFB的液体,预期提高清洁效果。

-在半导体元件的生产中,如果将含T-UFB液体用作晶片用的抛光水,则预期提高抛光效果。此外,如果在抗蚀剂去除步骤中使用含T-UFB液体,则增强对不容易剥离的抗蚀剂的剥离的促进。

-通过将T-UFB生成单元设置到用于清洁和净化诸如医疗机器人、牙科治疗单元、器官保存容器等的医疗机器的机器,预期增强机器的清洁效果和净化效果。T-UFB生成单元也可用于动物的治疗。

(C)制药用途

-如果化妆品等中包含含T-UFB液体,则会促使渗入皮下细胞,并且可以显著减少对皮肤产生不良影响的添加剂,诸如防腐剂和表面活性剂。结果,可以提供更安全和功能更强的化妆品。

-如果将包含T-UFB的高浓度纳米级泡制剂(high concentration nanobubblepreparation)用于诸如CT和MRI的医学检查设备用的造影剂,则可以有效地使用X射线和超声波的反射光。这使得可以拍摄可用于癌症等的初始诊断的更详细的图像。

-如果将包含T-UFB的高浓度纳米级泡水(high concentration nanobubblewater)用于被称为高强度聚焦超声(HIFU)的超声波治疗机,则可以降低超声波的照射功率,由此可以进行更无创的治疗。特别地,可以减少对正常组织的损害。

-通过将含T-UFB的高浓度纳米泡作为来源以及在气泡周围的负电荷区域改性形成脂质体的磷脂并经由该磷脂,可以将各种医疗物质(DNA、RAN等)附着在纳米泡制剂中。

-如果将包含通过T-UFB生成的高浓度纳米级泡水的药剂转移到牙管中用于牙髓和牙本质的再生治疗,则该药剂由于纳米级泡水的渗透作用而深深地进入牙本质小管,并且促进除菌效果。这使得可以在短时间内安全地治疗牙髓的感染根管。

(第一实施方式)

图13是示出在第一实施方式中使用的臭氧超微泡生成设备(下文中称为UFB生成设备)1000中的单元的配置的图。蓄积在纯水供应贮存器609中的纯水通过纯水供应配管622由纯水给送泵613给送至脱气模块610。在脱气模块610中,混入纯水中的气体由脱气泵614去除。脱气的纯水通过三通阀620供应到臭氧水生成器603。图13中的脱气模块610对应于图1中的预处理单元100。

臭氧水生成器603具有臭氧生成器607和臭氧溶解罐608。臭氧生成器607通过对从氧浓缩器606供应的氧O

由臭氧水生成器603生成的臭氧水通过第一臭氧水供应配管623蓄积在臭氧水蓄积贮存器605中。臭氧水浓度传感器617载置在臭氧水蓄积贮存器605中,以测量臭氧水中的臭氧的浓度,并将由臭氧水浓度传感器617检测到的浓度发送到臭氧水浓度控制单元611。在检测到的浓度低于预定值的情况下,臭氧水浓度控制单元611驱动循环泵615,切换三通阀620,并通过臭氧水循环配管626将蓄积在臭氧水蓄积贮存器605中的臭氧水供应回臭氧水生成器603。

以这种方式,臭氧水浓度控制单元611控制纯水给送泵613、三通阀620和循环泵615,同时检查由臭氧水浓度传感器617检测到的浓度。换句话说,臭氧水浓度控制单元611将预定量的纯水从纯水供应贮存器609供应到臭氧溶解罐608,然后使臭氧水在臭氧水蓄积贮存器605和臭氧水生成器603之间循环,直到检测到期望的浓度为止。根据本发明的发明人所做的研究,在大约15分钟内可以从大约20升纯水中生成40ppm浓度的臭氧水。图13中的臭氧水生成器603和臭氧水蓄积贮存器605的功能对应于图1中的溶解单元200。

如图13所示,臭氧水蓄积贮存器605可以覆盖有冷却套619,以将臭氧水保持在10℃至15℃之间。由此,可以抑制臭氧的气化,并且可以在较短的时间段内生成具有期望浓度的臭氧水。

在获得具有期望浓度的臭氧水之后,通过第二臭氧水供应配管624由臭氧水给送泵616将蓄积在臭氧水蓄积贮存器605中的臭氧水供应到超微泡生成头(下文中称为UFB生成头)601。UFB生成头601对应于图4所示的室301,并且具有配置有多个加热元件的元件基板。UFB生成头601由头驱动器602驱动,并根据图7A至图11B所示的机制在供应到UFB生成头601的臭氧水中生成臭氧UFB。从UFB生成头601流出的包含臭氧UFB的含UFB液体蓄积在含UFB液体收集贮存器604中。

将UFB浓度传感器618载置在含UFB液体收集贮存器604中,以测量含UFB液体中的臭氧UFB的浓度,并将由UFB浓度传感器618检测到的浓度发送到UFB浓度控制单元612。在检测到的浓度低于预定值的情况下,UFB浓度控制单元612切换三通阀621,使得臭氧水给送泵616可以流体连接至含UFB液体循环配管625,并驱动臭氧水给送泵616。由此,形成在含UFB液体收集贮存器604和UFB生成头601之间循环用的循环流路,从而能够逐渐增加蓄积在含UFB液体收集贮存器604中的含UFB液体中的臭氧UFB的浓度。

换句话说,UFB浓度控制单元612在检查由UFB浓度传感器618检测到的浓度的同时,控制臭氧水给送泵616和三通阀621。然后,UFB浓度控制单元612使臭氧水在含UFB液体收集贮存器604和UFB生成头601之间循环,直到检测到期望的UFB浓度。

含UFB液体收集贮存器604覆盖有冷却套619,以保持蓄积的臭氧水的温度低。将含UFB液体收集贮存器604中的含臭氧UFB液体保持在低温有助于抑制臭氧的气化并稳定臭氧UFB的浓度。上述UFB生成头601和含UFB液体收集贮存器604的功能对应于图1中的T-UFB生成单元300。

在如本实施方式的循环臭氧水的系统中,担心会与具有强氧化力的臭氧水接触的诸如配管的构件的材料的腐蚀。一旦材料腐蚀,就难以继续操作设备,需要更频繁的维护并因此需要更多的运行成本。另外,腐蚀和劣化后的材料可能溶解在含UFB液体中并作为杂质混在其中,降低了生成的含臭氧UFB液体的纯度,进而降低了其品质。

因此,在本实施方式的UFB生成设备1000中,为组装的构件选择了特别不可能由于氧化而腐蚀的材料(即,耐腐蚀材料)。例如,由不锈钢(SUS 316)或作为氟树脂的全氟烷氧基烷烃(PFA)制成的管用于臭氧水循环配管626和含UFB液体循环配管625。聚四氟乙烯(PTFE)用于连结单元和配管的三通阀620、621和接头。由PTFE制成的隔膜泵(TACMINA公司制造的冰流泵)用于循环泵615和臭氧水给送泵616。PFA用于臭氧水蓄积贮存器605和含UFB液体收集贮存器604。这样,本实施方式使用具有高抗氧化性的材料来形成单元。

接下来,将详细说明在本实施方式中使用的具有优异抗氧化性的UFB生成头601的构造。

图14是说明本实施方式中使用的UFB生成头601的构造的分解立体图。图15A是图14的截面图,图15B是UFB生成头601的截面图。

本实施方式的UFB生成头601由依次堆叠的散热板711、支撑基板706、元件基板701、密封构件712和流路构件702形成。在元件基板701的元件配置区域714上配置有多个加热元件700,加热元件700在被施加电压时发热。箱形流路构件702在面对元件配置区域714的状态下接合到元件基板701。由此,在流路构件702与元件配置区域714之间形成有用作液体流路713的空间。

流路构件702具有通孔708,通孔708形成在流路构件702的长度方向上的端部处并且贯通流路构件702的内部。接头717装配到这些通孔708中,并且管718(图14中未示出)可以连接到接头717。在这种构造中,形成了从一个接头717开始延伸通过液体流路713并且连接到另一个接头717的流路。

下面简要说明本实施方式的UFB生成头601的制造方法。首先,在八英寸的硅基板上进行预定的半导体处理,以在硅基板上形成60个元件基板结构。各元件基板结构尺寸为22mm×17mm,并且包括诸如加热元件700和用于接收加热元件700用的驱动信号的基板侧电极715的部件。在各元件基板结构的表面上形成具有高耐蚀性的抗空蚀膜310,这不仅考虑了由加热元件700产生的热引起的化学和物理冲击,而且还考虑了与臭氧水的接触(参照图5A和5B)。为了如本实施方式中特别地增强对臭氧水的耐蚀性,优选的是抗空蚀膜310包含钽、铱、钛(Ti、TiO

接下来,将由此制作的一个元件基板701接合到由氧化铝陶瓷制成的支撑基板706。通过使用直径为25微米的金线的引线接合707,将载置于元件基板701的两侧的基板侧电极715连接至载置于柔性配线基板703的端部处的配线基板侧电极716。使用热固性环氧粘接剂(汉高日本公司制造的E3210)等将元件基板701和柔性配线基板703接合到由氧化铝陶瓷制成的支撑基板706。

接下来,将由不锈钢(SUS 316)制成的流路构件702隔着密封构件712安装到元件基板701上。密封构件712厚度为0.05mm并且由PTFE制成。在流路构件702中机械加工有液体流路713,在成为液体的入口和出口的部分处形成有通孔708。流路构件702安装在包括元件配置区域714但不包括基板侧电极715的位置处。换句话说,基板侧电极715位于流路构件702的外侧。之后,将常温固化型硅密封剂(cold-setting silicone sealer)719(迈图高新材料公司制造的TSE 399)施加到流路构件702的外周,从而将流路构件702固定到支撑基板706。

虽然在本实施方式中将不锈钢(SUS 316)用于流路构件,但是材料不限于此,只要该材料对臭氧水具有耐蚀性即可,并且可以是PTFE或玻璃。特别是玻璃使得可以观察到流路内部的状况,因此可以检查是否存在阻碍液体的流动和UFB的生成的大泡,从而找到合适时间进行恢复操作。关于玻璃,硼硅酸盐玻璃(诸如Pyrex(注册商标))对臭氧水具有高耐蚀性,因此适用于流路构件。替代地,可以使用石英。

虽然将热固性环氧粘接剂用于元件基板的接合,并且使用硅树脂作为密封剂来密封周边,但是更可靠的是使用对臭氧水更耐蚀的液态氟化弹性体(信越化工有限公司制造的SIFEL2000系列)的硬化材料(氟树脂)。

密封构件712用作保护层,该保护层有助于防止由SUS 316制成的流路构件702与元件基板701的接触而引起的对元件基板701的表面的损坏,并且还防止硅密封剂719暴露于液体流路713。通常地,在使用半导体工艺制造元件基板701的情况下,这种保护层使用光刻法由感光性树脂形成。然而,如本实施方式地,在臭氧水流过液体流路713的情况下,由于臭氧水的强氧化力,感光性树脂容易腐蚀并劣化。因此,在本实施方式中,将具有高抗氧化性(即,对臭氧水的耐蚀性高)的从PTFE制的片材切割的密封构件712用作保护层。

接下来,将由聚四氟乙烯(PTFE)制成的接头717装配到流路构件702中的两个通孔708中,并将由全氟烷氧基烷烃(PFA)制成的管718连接到这些接头717(参照图15B)。一根管718连接到臭氧水给送泵616,另一根管718连接到含UFB液体收集贮存器604(参照图13)。

铝散热板711利用导热性粘接剂附接到支撑基板706的背面。代替散热板711,可以载置珀耳帖装置或水冷构件。由此完成本实施方式的UFB生成头601。

在UFB生成头601中,在流路构件702和元件基板701之间形成连接至两根管718的液体流路713。由此,从一根管718供应的臭氧水通过一个接头717流入液体流路713并通过另一个接头717流出。加热元件700配置在液体流路713中,并且各加热元件700在预定的时刻被施加电压。因此,根据图7A至图11B所示的机制,在与各加热元件700接触的臭氧水中发生膜沸腾,并且由于膜沸腾泡的生成、膨胀、收缩和破裂生成了臭氧UFB。

图22是示出在上述使臭氧水循环的系统中由于与臭氧水接触而引起的腐蚀和劣化程度的比较结果的图。本发明的发明人进行了比较以选择适合单元的材料。图22示出了组A、B和C。组A是几乎未观察到腐蚀和劣化的材料组。组B是观察到腐蚀和劣化、但是在预定条件下确定为可用的材料组。组C是由于腐蚀和劣化而脱落并作为杂质混入含臭氧UFB液体中的材料组。

本实施方式的液体流路713被元件基板701的覆盖有诸如钽、铱或钛的抗空蚀膜的区域、不锈钢(SUS 316)制的流路构件702以及PTFE制的密封构件712包围。电连接至配线基板703的基板侧电极715载置于液体流路713的外侧位置,在该位置,基板侧电极715将不接触臭氧水。连接至液体流路713的管718由PFA制成,并且连接至管718的接头717由PTFE制成。因此,在本实施方式的UFB生成设备1000中,会与臭氧水接触的液体接触部的材料全部由图22中的组A中包括的材料制成。因此,使用本实施方式的UFB生成设备1000使得可以进行连续操作并制造高纯度和高品质的含臭氧UFB液体。

(第二实施方式)

第二实施方式也使用图13描绘的UFB生成设备1000。

图16是说明本实施方式中使用的UFB生成头601的构造的分解立体图。图17A是图16的截面图,图17B是UFB生成头601的截面图。

本实施方式与第一实施方式的不同之处在于:密封构件712被O形环723代替。O形环723由作为氟橡胶的偏二氟乙烯橡胶(FKM;Chemours公司制造的Viton(商品名))制成,并且这也是图22中的组A中的一种材料。

在形成流路构件702时,预先在流路构件702中形成槽724,以将O形环723装配到槽724中。然后,在制造UFB生成头601时,将O形环723装配到流路构件702中的槽724中,然后将流路构件702安装到支撑基板706上。在使用夹紧夹具(未示出)将流路构件702固定到支撑基板706的状态下,将常温固化型硅密封剂719施加到流路构件702的外周。在确认流路构件702被接合之后,去除夹紧夹具。

而且,在本实施方式的UFB生成头601中,液体流路713被对臭氧水具有优异的耐蚀性的材料包围。如第一实施方式,除了UFB生成头601之外的单元由具有优异的抗氧化性的材料形成。因此,本实施方式的UFB生成设备1000也能够连续地操作并且能够制造高纯度和高品质的含臭氧UFB液体。

(第三实施方式)

第三实施方式也使用图13描绘的UFB生成设备1000。

图18A和图18B是说明本实施方式中使用的UFB生成头601的构造的图。图18A是UFB生成头601的分解截面图,图18B是UFB生成头601的截面图。

本实施方式与上述实施方式的不同之处在于:既不使用密封构件712也不使用O形环723,而是在液体流路713的内壁上涂布氟树脂。

在本实施方式中,在使用不锈钢(SUS 316)加工流路构件702时,通过喷砂使不锈钢(SUS 316)的表面粗糙化,并进一步进行底漆处理。之后,将氟树脂(PTFE)喷涂到处理过的表面上,然后煅烧该表面以形成树脂膜725。树脂膜725的厚度为0.05mm至0.3mm。为了使由于沿着棱线积存液体而导致的膜厚的不均性最小,树脂膜725的表面的不平整优选地处于0.05mm至0.1mm的范围内。然而,可以根据元件基板701和液体流路713的流路体积适当地设定这种厚度和不平整。然后,进一步加工形成有这种树脂膜725的不锈钢以形成流路构件702。

接下来,将流路构件702安装到元件基板701。然后,在使用夹紧夹具(未图示)将元件基板701、支撑基板706和流路构件702彼此固定的状态下,将常温固化型硅密封剂719施加到流路构件702的外周。在确认流路构件702被接合之后,去除夹紧夹具。

利用氟树脂涂布液体流路713的内壁还可以有助于防止损坏元件基板701的表面,并防止硅密封剂719暴露于液体流路713。这种液体流路713也被对臭氧水具有优异耐蚀性的材料包围。因此,本实施方式的UFB生成设备1000也能够连续地操作,并且能够制造具有高纯度和高品质的含臭氧UFB液体。

如在本实施方式中,在液体流路713的内壁涂布有氟树脂的情况下,流路构件702的未涂布的表面不暴露于臭氧水。因此,流路构件702不必一定由对臭氧水具有耐蚀性的材料制成。换句话说,根据本实施方式,具有稍微低的耐蚀性的材料,诸如图22中的组B或组C中的材料,可以成为用于本实施方式的流路构件702的可能的候选。

(第四实施方式)

第四实施方式也使用图13描绘的UFB生成设备1000。在本实施方式中,在UFB生成头601中配置第一实施方式中说明的多个元件基板701。

图19是说明本实施方式中使用的UFB生成头601的构造的分解立体图。图20A和图20B分别是沿纵向和横向截取的UFB生成头601的截面图。在制造本实施方式的UFB生成头601时,将两个元件基板701并排配置并接合到氧化铝支撑基板706,将配线基板703连接到元件基板701。接下来,将高度调节基板704在一组两个元件基板701的两侧接合到支撑基板706,形成与元件基板701连续的平滑表面。高度调节基板704是表面上形成有氧化硅膜的硅基板。载置高度调节基板704的位置对应于用作臭氧水的流入口和流出口的通孔708的位置。将不具有加热元件的基板载置在与通孔708的位置相对应的位置,可以在液体流路713中的UFB的生成中稳定膜沸腾泡的生成和收缩。

在如本实施方式中配置多个基板的情况下,如图20A所示,在相邻基板之间的边界中可以产生几微米到几十微米的间隙722。因此,将这些基板以之间产生这种间隙722的状态接合到支撑基板706可能导致粘接剂(热固性环氧粘接剂)进入间隙722。因此,在这种状态下,臭氧水流入液体流路713中导致粘接剂腐蚀或分解,结果劣化了含臭氧UFB液体的纯度。

为了避免这种情况,本实施方式采用密封构件712,密封构件712在与间隙722的位置对应的位置处预先设置有密封构件横档(crosspiece)720。此外,本实施方式中的流路构件702在与间隙722的位置相对应的位置处在流路构件702的内壁上预先设置有流路构件横档721。因此,在将密封构件712相对于支撑基板706定位使得密封构件横档720可以覆盖间隙722之后,隔着该密封构件712安装流路构件702。然后,在使用夹紧夹具(未示出)将元件基板701、支撑基板706和流路构件702彼此固定的情况下,将常温固化型硅密封剂719施加到流路构件702的外周。结果,在间隙722被压靠在流路构件横档721上的密封构件横档720密封的状态下,元件基板701和流路构件702被固定在一起。结果,由此形成的液体流路713被对臭氧水具有优异耐蚀性的材料包围。

图21A至图21D是说明如何制作包括流路构件横档721的流路构件702的图。通过依次堆叠第一层702A、第二层702B和第三层702C来制作本实施方式的流路构件702。

图21A是作为流路构件702的顶板的第一层702A的截面图和俯视图。第一层702A是平滑的平板,并且在纵向上的两端处形成有用作臭氧水的流入口和流出口的两个通孔708。

图21B是第二层702B的截面图和俯视图。第二层702B对应于支撑流路构件702的第一层702A的外框架。

图21C是第三层702C的截面图和俯视图。第三层702C包括支撑第二层702B的框架部分和流路构件横档721,流路构件横档721载置于与间隙722的位置相对应的位置处。

在本实施方式中,在由SUS 316制成并且厚度为0.1mm至1mm的板构件上进行诸如激光加工、线切割和蚀刻的处理,以形成第一层702A、第二层702B和第三层702C而不会引起扭曲和翘曲。

图21D是通过附接第一层702A、第二层702B和第三层702C而制作的流路构件702的截面图。对于该附接,考虑到元件基板701在流路构件702侧是平坦的,堆叠间隙中不泄漏液体,并且用于附接的粘接剂不与臭氧水接触,所以采用扩散接合(diffusion bonding)将构件接合在一起。

上述本实施方式的UFB生成头601中的液体流路713也被对臭氧水具有优异耐蚀性的材料包围。如第一实施方式,除了UFB生成头601之外的单元中会与臭氧水接触的液体接触部也由具有优异抗氧化性的材料形成。因此,本实施方式的UFB生成设备1000也能够连续操作,并且能够制造高纯度和高品质的含臭氧UFB的液体。

另外,通过增加所配置的元件基板的数量,本实施方式的UFB生成头601可以比第一实施方式所述的UFB生成头601每单位时间生成更多的臭氧UFB。

以下简要说明本发明的发明人使用图13描绘的UFB生成设备1000进行的评价结果。在该评价中,制备尺寸为22mm×17mm的元件基板701,并且在元件基板701上配置12288个加热元件。通过串联配置六个这种元件基板,利用第四实施方式的方法制造了UFB生成头。UFB生成头共有73728个加热元件。

通过使臭氧水以每分钟180ml至200ml的速度在UFB生成头的液体流路中流动,以7.5kHz的驱动频率驱动73728个加热元件。结果,观察到每1ml产生约十亿个臭氧UFB。另外,在继续驱动UFB生成头的情况下,使含臭氧UFB液体循环。由此,可以生成每1ml包含四十亿到五十亿个臭氧UFB的高浓度含臭氧UFB液体。

(第五实施方式)

第五实施方式也使用图13描绘的UFB生成设备1000。在本实施方式中,在UFB生成头601中配置第一实施方式说明的多个元件基板701。

图23是说明本实施方式中使用的UFB生成头601的构造的分解立体图。图24A和图24B分别是沿纵向和横向截取的UFB生成头601的截面图。在本实施方式中,如第四实施方式,在制造UFB生成头601时,在氧化铝支撑基板706上并排配置并接合有两个元件基板701,并且配线基板703连接到元件基板701。接下来,将高度调节基板704在一组两个元件基板701的两侧接合到支撑基板706,形成与元件基板701连续的平滑表面。高度调节基板704是表面上形成有氧化硅膜的硅基板。载置高度调节基板704的位置对应于用作臭氧水的流入口和流出口的通孔708的位置。将不具有加热元件的基板载置在与通孔708的位置相对应的位置处可以在液体流路713中的UFB的生成中稳定膜沸腾泡的生成和收缩。

在本实施方式中,使用液态氟化弹性体(信越化学工业株式会社制的SIFEL2000)的硬化材料(氟树脂),将元件基板701和高度调节基板704接合到氧化铝支撑基板706。因为即使在臭氧水流入元件基板之间产生的间隙722中的情况下,粘接剂也不会腐蚀或分解,所以使用该粘接剂可以抑制含臭氧UFB液体的纯度的劣化。因此,本实施方式不需要上述实施方式中使用的设置有用于封闭间隙的横档的密封构件。流路构件702和具有将元件基板701上的电极715连接到柔性配线基板703的金线707的部分覆盖有液态氟化弹性体719的硬化材料,以防止液体从流路构件泄漏并保护金线。特别地,由于毛细力,施加到流路构件的周围的液态氟化弹性体719流入并填充元件基板之间的间隙722。因此,UFB生成头601不需要密封构件并且具有非常简单的结构。

(第六实施方式)

第六实施方式包括由PTFE制成的密封构件712,以避免在第五实施方式中将流路构件702直接载置在元件基板701上而引起的问题。图25是说明本实施方式中使用的UFB生成头601的构造的分解立体图。图26A和图26B分别是沿纵向和横向截取的UFB生成头601的截面图。

本实施方式也不需要密封构件的横档720,这是因为元件基板之间的间隙722填充有液态氟化弹性体。因为压靠在横档720上的流路构件侧的横档721也不是必要的,所以简化了结构。

(其它实施方式)

尽管已经说明了可用于第一至第六实施方式中的单元的具体材料,但是可以改变这些材料,只要它们包括在图22的组A中即可。例如,作为形成支撑基板706的材料,可以使用硼硅酸盐玻璃(Pyrex(注册商标))代替氧化铝陶瓷。不言而喻,可以使用图22的组A中未包括的材料,只要该材料具有优异的抗氧化性并且在与臭氧水接触时不易腐蚀即可。

例如,根据本发明的发明人进行的评价,甚至组B中包括的奥氏体不锈钢也可以通过包含0.08%或更少的碳、16%至18%的铬、10%至15%的镍和2%至3%的钼来增强奥氏体不锈钢的耐蚀性。结果,发现该材料可用于UFB生成设备的某些单元(诸如流路构件)。

虽然在上述实施方式中元件配置区域714和用于向元件配置区域714供电的基板侧电极715形成在元件基板701的同一侧,但是基板侧电极715可以形成在元件基板701的背侧。在这种情况下,配线基板703线接合到元件基板701的背侧。以这种方式,基板侧电极715连接到配线基板侧电极716的部分接触臭氧水的可能性更小,从而使更可靠地保护电极不受臭氧水的影响成为可能。

虽然已经参照示例性实施方式说明了本发明,但是应当理解,本发明不限于所公开的示例性实施方式。权利要求书的范围应当符合最宽泛的解释,以包含所有的这些变型、等同结构和功能。

- 超微泡生成设备和超微泡生成头

- 一种治疗微泡生成装置及用于治疗静脉曲张的微泡生成装置