基于球面三维编码的球铰链三轴回转角度测量方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及球铰链三轴回转角度测量方法,更具体地说是一种基于球面三维立体编码和电涡流传感器阵列组合的球铰链三轴回转角度测量方法。

背景技术

现有的球铰链回转角度测量只能用于一自由度或二自由度的回转角度的测量,不能实现三轴回转角度的测量。本申请人在公开号为CN109931864A、申请号为2019102092299的发明专利申请说明书中公开了一种基于电涡流效应的球铰链空间三维回转角度测量方法,其球铰链是由底座和端盖构成内部具有球窝的球座,球头置入在同心的球窝中并可转动,在球头的球冠顶部连接球铰杆;在球头的表面按设定的规律分布各深度不同的呈圆柱形的盲孔;在底座中设置若干电涡流传感器,建立电涡流传感器的输出信号与球头的空间回转角度值的关系,根据人工神经网络理论进行训练,获得测量模型,根据所有电涡流传感器的输出信号的组合判断球头与球窝之间的相对角度位置及相对运动的方向,利用测量模型实现球铰链空间二维回转角度的实时测量,相关技术已成功实现;但该技术方案无法实现绕球铰杆自身轴线的旋转角度的测量,测量精度和分辨率不能满足实际应用的要求。

发明内容

本发明是为避免上述现有技术所存在的不足,提供一种基于球面三维编码的球铰链三轴回转角度测量方法,以提高测量精度、提高分辨率,实现球面运动中绕任意回转轴线的回转角度测量。

本发明为解决技术问题采用如下技术方案:

本发明基于球面三维编码的球铰链三轴回转角度测量方法,其球铰链的结构形式是:由球铰链底座和端盖构成内部具有球窝的球座,球头置于球铰链底座中,并在端盖的开口处露出球冠,在所述球冠的顶部连接球铰杆,球头与球窝同心,球头能够在球窝内转动;其球铰链三轴回转角度测量方法的特点是:按照伪随机序列在所述球头的表面设置伪随机编码图案,所述伪随机编码图案是由球头表面具有相应宽度和深度的沟槽所表征;在所述球铰链底座中呈阵列设置电涡流传感器,电涡流传感器的测头轴线指向球窝中心;针对电涡流传感器的输出信号通过学习和训练建立人工神经网络模型,利用所述人工神经网络模型确定球头与球铰链底座之间的空间相对转动方向和角度,实现球铰链三轴回转角度测量。

本发明基于球面三维编码的球铰链三轴回转角度测量方法的特点也在于:伪随机编码为一组长度自定义、数值随机分布在固定阈值内的可预知数列,所述按照伪随机序列在所述球头的表面设置伪随机编码图案是指:在球头的表面沿纬向和径向分布沟槽,各沟槽的宽度和深度均按照所述伪随机编码的数列唯一设置,形成具有唯一性的球面三维编码。

本发明基于球面三维编码的球铰链三轴回转角度测量方法的特点也在于:通过仿真调整所述沟槽的宽度和深度,设置多组不同的伪随机编码图案,建立与之对应的球头空间回转角度仿真值,从而构造不同编码图案与对应球头空间回转角度仿真值的神经网络模型,获得不同的仿真测量精度,从中选择能够获得更高精度的伪随机编码图案。

本发明基于球面三维编码的球铰链三轴回转角度测量方法的特点也在于:

所述电涡流传感器的输出信号仅与被测物距离相关,将电涡流传感器的输出信号与被测沟槽的距离定义如下三种形式:

形式一:电涡流传感器与被测沟槽为正相对,则形式一中电涡流传感器(5)的输出信号为测头顶端到被测沟槽的槽底部的距离D;

形式二:电涡流传感器与被测沟槽部分相错,则依据电涡流传感器的平均效应,形式二中的电涡流传感器的输出信号与被测沟槽和电涡流传感器相错程度相关,电涡流传感器的输出信号为扫描范围的平均距离;

形式三:电涡流传感器与被测沟槽完全相错,则形式三中电涡流传感器的输出信号为测头顶端到球头的表面的间隙距离S。

当球头在球铰链底座中转动,电涡流传感器扫过球头的表面,电涡流传感器的输出信号在所述三种形式中变化,由此获得球头与球铰链底座之间的空间相对转动方向和角度的对应数组。

本发明基于球面三维编码的球铰链三轴回转角度测量方法的特点也在于:将所述球铰链置于标定装置中,针对标定装置中的球铰链,按设定方向和步距带动球头在空间回转,为球头设置空间回转角度标定值,相应记录各电涡流传感器的实测值;将所述空间回转角度标定值与实测值一一对应为数组,利用所述数组针对球头与球铰链底座之间的空间相对转动方向和角度建立神经网络模型。

本发明基于球面三维编码的球铰链三轴回转角度测量方法的特点也在于:设置所述标定装置的结构形式为:

建立三维空间直角坐标系O-XYZ,是以所述球头的中心为原点,以球铰杆的轴线为Z轴,以竖直方向为X轴向,Y轴向呈水平;在基座的一侧固定设置呈直立的侧板,球铰链底座固定设置在位于侧板内侧的“几”字形支撑板上,使球铰杆呈水平悬伸;

RPI转台的转盘呈水平,且固定设置在所述呈水平的基座上;

第二PI转台的转盘呈竖直,且与XOZ平面平行;“L”形竖向连接板的一端与第二PI转台固定连接,另一端与RPI转台中的转盘固定连接,由所述RPI转台的转盘通过“L”形竖向连接板带动第二PI转台绕X轴转动;

第一PI转台的转盘呈竖直,且与XOY平面平行;“L”形水平连接杆的一端与第一PI转台固定连接,另一端与第二PI转台中的转盘固定连接,由所述第二PI转台的转盘通过“L”形水平连接杆带动第一PI转台绕Y轴转动;“U”形连接杆的一端与球铰杆固定连接,另一端与所述第一PI转台的转盘固定连接,由所述第一PI转台的转盘通过“U”形连接杆带动球铰杆绕自身轴线转动;

所述第一PI转台的转盘、第二PI转台的转盘以及RPI转台的转盘的回转中心线相交于空间坐标系的坐标原点。

本发明基于球面三维编码的球铰链三轴回转角度测量方法的特点也在于:按如下方式获得标定值与实测值一一对应的各数组:

保持RPI转台和第二PI转台分别在设定角度固定不变,按设定步长控制第一PI转台转动,使球头绕球铰杆的自身轴线的旋转角度依次为θ

保持RPI转台和第一PI转台转台分别在设定角度固定不变,按设定步长控制第二PI转台转动,使球头绕Y轴的旋转角度依次为θ

保持第一PI转台和第二PI转台在设定角度固定不变,按设定步长控制RPI转台转动,使球头绕X轴的旋转角度依次为θ

与已有技术相比,本发明有益效果体现在:

1、本发明是基于球面三维立体编码和电涡流传感器阵列组合的球铰链三轴回转角度测量方法,其测量精度和分辨率较之已有技术得到更进一步提高,抗干扰能力更强,实现了球面运动中绕任意回转轴线的回转角度测量;

2、本发明应用伪随机编码实现了三维球头中以沟槽表面的立体编码,保证了电涡流传感器阵列的输出信号与球头与球窝之间的相对角度位置及相对运动的方向存在一一对应关系,为实现高精度的角度测量提供了保证;

3、本发明采用电涡流传感器,其测量精度高、分辨率高、可靠性强,对于加注在球头和球窝之间的润滑脂不敏感,且能实现对球头回转过程中的球铰链间隙进行实时测量和监控,有利于提高球铰链的工作精度。

4、本发明中角度标定装置实现了以球头球心为原点,球杆为z轴的空间直角坐标内绕x,y或球铰杆自身轴线的三轴任意回转的角度的标定,可以精确输出绕三轴的回转角度值,为球铰链三轴回转角度建模和学习训练提供了技术基础;

5、本发明应用人工神经网络进行建模,通过设计多组具体尺寸和覆盖范围不同的编码图案结构,利用电涡流传感器的输出信号,建立包含球铰链三轴回转角度与电涡流传感器阵列输出特征信号的对应数组。

6、本发明结构简单、算法容易实现,动态反馈快,对于球铰链的材质力学特性均没有特殊要求,在机器人,并联机构,并联机床,高端医疗仪器,球面电机等领域具有很大的应用前景和应用价值。

附图说明

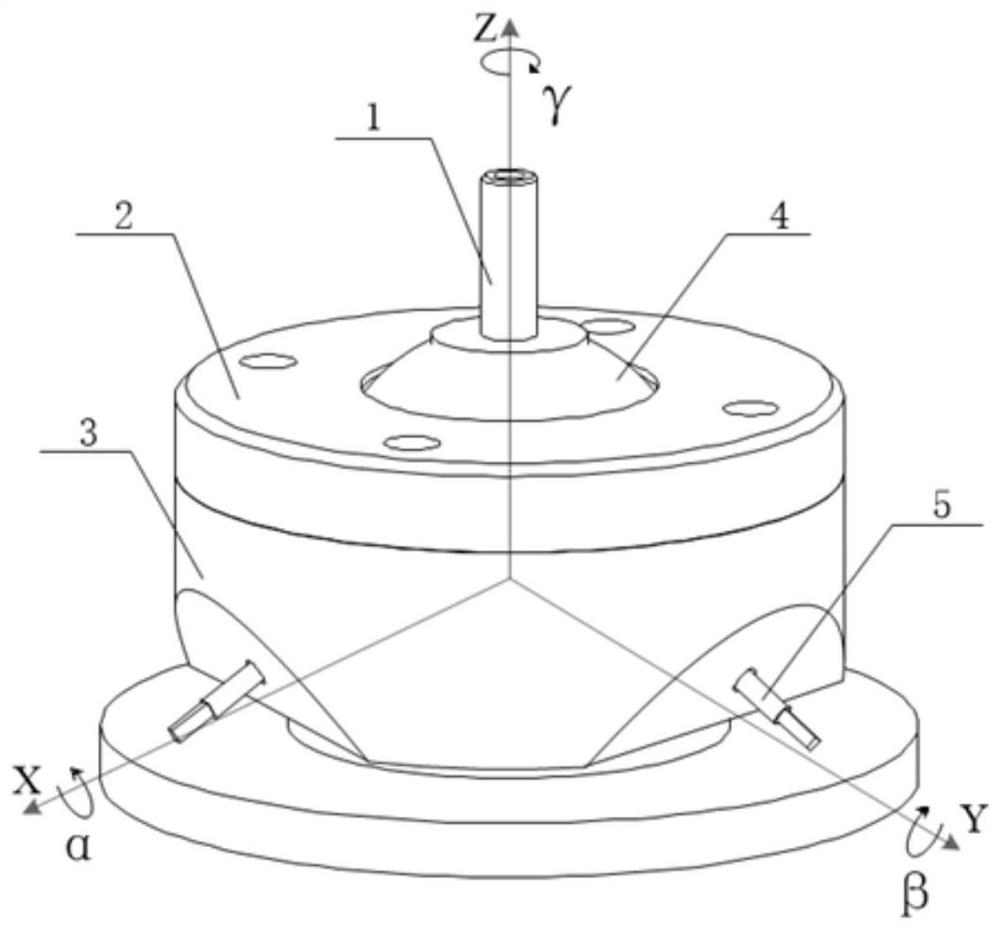

图1为本发明中球铰链立体结构示意图;

图2为本发明中电涡流传感器与球头结构配合示意图;

图3a为本发明中沟槽与电涡流传感器相对位置示意图;

图3b为本发明中沟槽与电涡流传感器另一不同的相对位置示意图;

图3c为本发明中沟槽与电涡流传感器又一不同的相对位置示意图

图4为本发明中标定装置示意图;

图中标号:1球铰杆,2端盖,3球铰链底座,4球头,5电涡流传感器,6沟槽,7为“几”字形支撑板,8侧板,9基座,10为RPI转台,11为“L”形竖向连接板,12为“U”形连接杆,13连接杆,14第一PI转台,15第二PI转台,16球铰链。

具体实施方式

图1所示为本实施例中球铰链的结构形式,由球铰链底座3和端盖2构成内部具有球窝的球座,球头4置于球铰链底座3中,并在端盖2的开口处露出球冠,在球冠的顶部连接球铰杆1,球头4与球窝同心,球头4能够在球窝内转动。

本实施例中基于球面三维编码的球铰链三轴回转角度测量方法是:按照伪随机序列在球头4的表面设置伪随机编码图案,伪随机编码图案是由球头表面具有相应宽度和深度的沟槽6所表征;在球铰链底座3中呈阵列设置电涡流传感器5,电涡流传感器5的测头轴线指向球窝中心;针对电涡流传感器5的输出信号通过学习和训练建立人工神经网络测量模型,利用人工神经网络测量模型确定球头4与球铰链底座3之间的空间相对转动方向和角度,实现球铰链三轴回转角度测量。

伪随机编码为一组长度自定义、数值随机分布在固定阈值的可预知数列,按照伪随机序列在球头4的表面设置伪随机编码图案是指:在球头4的表面分别布置纬向沟槽和径向沟槽,形成如图2所示分布在球头4的表面的各沟槽6,各沟槽6的宽度和深度均按照伪随机编码的数列唯一设置,形成具有唯一性的球面三维编码。

电涡流传感器5的输出信号仅与被测物距离相关,将电涡流传感器5的输出信号与被测沟槽6的距离定义如下三种形式:

如图3a所示的形式一:电涡流传感器5与被测沟槽6为正相对,则形式一中电涡流传感器5的输出信号为测头顶端到被测沟槽6的槽底部的距离D。

如图3b所示的形式二:电涡流传感器5与被测沟槽6部分相错,则依据电涡流传感器的平均效应,形式二中的电涡流传感器5的输出信号与被测沟槽6和电涡流传感器5相错程度相关,电涡流传感器5的输出信号为扫描范围的平均距离。

如图3c所示的形式三:电涡流传感器6与被测沟槽6完全相错,则形式三中电涡流传感器5的输出信号为测头顶端到球头4的表面的间隙距离S。

当球头4在球铰链底座3中转动,电涡流传感器5扫过球头4的表面,即扫过球头表面的各沟槽6,电涡流传感器5的输出信号在三种形式中变化,由此获得球头4与球铰链底座3之间的空间相对转动方向和角度的对应数组。

本实施例中需要将球铰链放置于标定装置中,根据人工神经网络理论进行训练,建立电涡流传感器的输出信号与球头的空间回转角度值的关系,获得测量模型,利用测量模型实现球铰链三轴回转角度的实时测量;如图4所示,具体实施是将球铰链置于标定装置中,按设定方向和步距带动球头4在空间回转,为球头4设置空间回转角度标定值,相应记录各电涡流传感器5的实测值;将空间回转角度标定值与实测值一一对应为数组,利用数组针对球头4与球铰链底座3之间的空间相对转动方向和角度建立神经网络模型;可以通过仿真测试设置多组不同的伪随机编码图案,建立一一对应的神经网络模型;调整仿真测试中数据采集的步距的大小并一一对应获得不同的仿真数组集合,从而获得不同的测量精度,从中选择能够获得更高精度的伪随机编码图案进行球头立体编码。

本实施例中的标定装置的结构形式如图4所示,标定方式是:

建立三维空间直角坐标系O-XYZ,是以球头4的中心为原点,以球铰杆1的轴线为Z轴,以竖直方向为X轴向,Y轴向呈水平;在基座9的一侧固定设置呈直立的侧板8,球铰链底座3固定设置在位于侧板8内侧的“几”字形支撑板7上,使球铰杆1呈水平悬伸;

RPI转台10的转盘呈水平,且固定设置在水平基座9上;

第二PI转台15的转盘呈竖直,且与XOZ平面平行;“L”形竖向连接板11的一端与第二PI转台15固定连接,另一端与RPI转台10中的转盘固定连接,由RPI转台10的转盘通过“L”形竖向连接板11带动第二PI转台15绕X轴转动;

第一PI转台14的转盘呈竖直,且与XOY平面平行;“L”形水平连接杆13的一端与第一PI转台14固定连接,另一端与第二PI转台15中的转盘固定连接,由第二PI转台15的转盘通过“L”形水平连接杆13带动第一PI转台14绕Y轴转动;“U”形连接杆12的一端与球铰杆1固定连接,另一端与第一PI转台14的转盘固定连接,由第一PI转台14的转盘通过“U”形连接杆12带动球铰杆1绕自身轴线转动;

第一PI转台14的转盘、第二PI转台15的转盘以及RPI转台10的转盘的回转中心线相交于空间坐标系的坐标原点。

按如下方式获得标定值与实测值一一对应的各数组:

保持RPI转台10和第二PI转台15分别在设定角度固定不变,按设定步长控制第一PI转台14转动,使球头4绕球铰杆1自身轴线的旋转角度依次为θ

保持RPI转台10和第一PI转台14转台分别在设定角度固定不变,按设定步长控制第二PI转台15转动,使球头4绕Y轴的旋转角度依次为θ

保持第一PI转台14和第二PI转台15在设定角度固定不变,按设定步长控制RPI转台转动,使球头4绕X轴的旋转角度依次为θ

依据测量精度要求合理确定步距的大小,进而运用人工神经网络建立球头三轴回转角度值与电涡流传感器感应输出信号之间的关系,完成测量模型的建立。经过标定训练后,该球铰链已经具备实现回转方位辨识和测角的功能:当球铰链在实际工作中,球头沿任意方位回转并转过一定角度时,电涡流传感器阵列会探测到一组数据;运用所建立的神经网络模型,可解算出球头的空间回转方位和回转角度。

作为实现球面运动的典型运动部件,精密球铰链应用广泛,实时获取球铰链空间转角信息和球铰链的位姿具有很大意义和价值。本发明实现了球铰链绕三轴任意回转角度的测量,实现了球铰链的进一步智能化,其结构简单,测量精度高,鲁棒性好,可在机器人、并联机床、高端医疗器械、球面电机等领域实现其空间角度的实时测量。

- 基于球面三维编码的球铰链三轴回转角度测量方法

- 基于电涡流效应的球铰链空间三维回转角度测量方法