一种试样缓降装置

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及炼铁原料检验技术领域,特别涉及一种试样缓降装置。

背景技术

在对炼铁原料进行取样检验的过程中,当取样地点与地面高差较大时,若直接用溜管将试样落至地面,会使试样摔碎,从而致使试样的粒度和物理强度检验指标发生显著变化,导致取得的试样失去代表性,所以,需要将试样平缓地送至地面。

现有技术中,是采用人工操作电动葫芦吊运,费时费力,且存在一定的安全风险。

发明内容

本发明提供一种试样缓降装置,解决了或部分解决了现有技术中在对炼铁原料进行取样检验的过程中,当取样地点与地面高差较大时,采用人工操作电动葫芦吊运,费时费力,且存在一定的安全风险的技术问题。

为解决上述技术问题,本发明提供了一种试样缓降装置,设置在给料机的出料口处,所述试样缓降装置包括:提升机构、料斗、自动翻转器、卸料架及储料仓;所述提升机构的动作端与所述料斗固定连接;所述料斗可设置在所述给料机的出料口处;所述自动翻转器的固定端固定设置在所述卸料架上,所述自动翻转器设置在所述料斗的下方,所述料斗的底部可与所述自动翻转器的动作端接触;所述储料仓固定设置在所述卸料架上,所述料斗可与所述储料仓连通。

进一步地,所述料斗的底部固定设置有横杆。

进一步地,所述自动翻转器包括:支架、钩杆、挂钩及配重;所述支架固定设置在所述卸料架上;所述钩杆的中部可转动式地设置在所述支架上;所述钩杆的第一端与所述挂钩固定连接,所述钩杆的第二端与所述配重固定连接;所述横杆可在所述钩杆上滑动。

进一步地,所述支架上固定设置有轴承座;所述钩杆的中部固定设置有转轴,所述转轴可转动式地设置在所述轴承座内。

进一步地,所述支架上固定设置有第一限位杆及第二限位杆;所述第二限位杆的高度大于第一限位杆的高度。

进一步地,所述试样缓降装置还包括:控制器;所述第一限位杆处固定设置有限位开关;所述控制器与所述给料机、所述提升机构及所述限位开关连接;所述控制器接收所述给料机发送的转动信号,并根据转动信号向所述提升机构发送下降信号;所述控制器接收所述限位开关发送的触发信号,并根据触发信号向所述提升机构发送提升信号。

进一步地,所述试样缓降装置还包括:报警机构;所述报警机构与所述控制器连接;所述控制器接收所述限位开关发送的触发信号,并根据触发信号向所述报警机构发送报警信号。

进一步地,所述试样缓降装置还包括:限位体;所述限位体设置在所述给料机与所述自动翻转器之间;所述限位体内开设有限位槽;所述料斗可穿过所述限位槽与所述自动翻转器的动作端接触。

进一步地,所述限位槽的形状为喇叭状;所述限位槽朝向所述给料机的开口的尺寸<所述限位槽朝向所述自动翻转器的开口的尺寸。

进一步地,所述试样缓降装置还包括:可调多级分样器;所述可调多级分样器固定设置在所述卸料架上;所述可调多级分样器设置在所述储料仓的下方,所述可调多级分样器与所述储料仓连通。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

由于提升机构的动作端与料斗固定连接,料斗可设置在给料机的出料口处,自动翻转器的固定端固定设置在卸料架上,自动翻转器设置在料斗的下方,料斗的底部可与自动翻转器的动作端接触,储料仓固定设置在卸料架上,料斗可与储料仓连通,所以,当要取样时,启动提升机构,提升机构带动料斗到达给料机的出料口处,接收试样,当料斗取样完毕时,启动提升机构,提升机构的动作端带动料斗到达自动翻转器处,料斗的底部与自动翻转器的动作端接触,自动翻转器使料斗翻转,料斗中的试样落入储料仓内,通过储料仓储存试样,可以将试样从高处运输至地面,而不影响试样的粒度和物理强度检验指标,省时省力。

附图说明

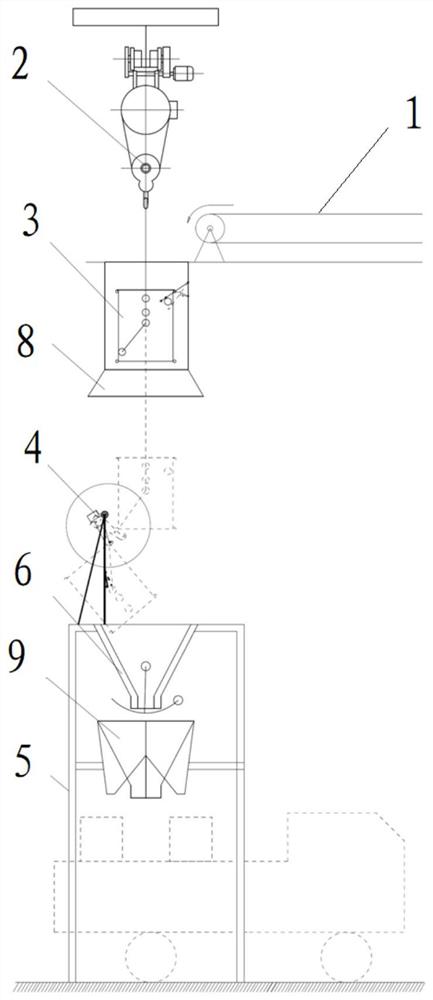

图1为本发明实施例提供的试样缓降装置的结构示意图;

图2为图1中试样缓降装置的自动翻转器的结构示意图。

具体实施方式

参见图1,本发明实施例提供的一种试样缓降装置,设置在给料机1的出料口处,试样缓降装置包括:提升机构2、料斗3、自动翻转器4、卸料架5及储料仓6。

提升机构2的动作端与料斗3固定连接。

料斗3可设置在给料机的1出料口处。

自动翻转器4的固定端固定设置在卸料架5上,自动翻转器4设置在料斗3的下方,料斗3的底部可与自动翻转器4的动作端接触。

储料仓6固定设置在卸料架5上,料斗3可与储料仓6连通。

本申请具体实施方式由于提升机构2的动作端与料斗3固定连接,料斗3可设置在给料机的1出料口处,自动翻转器4的固定端固定设置在卸料架5上,自动翻转器4设置在料斗3的下方,料斗3的底部可与自动翻转器4的动作端接触,储料仓6固定设置在卸料架5上,料斗3可与储料仓6连通,所以,当要取样时,启动提升机构2,提升机构2带动料斗3到达给料机1的出料口处,接收试样,当料斗3取样完毕时,启动提升机构2,提升机构2的动作端带动料斗3到达自动翻转器4处,料斗3的底部与自动翻转器4的动作端接触,自动翻转器4使料斗3翻转,料斗3中的试样落入储料仓6内,通过储料仓6储存试样,可以将试样从高处运输至地面,而不影响试样的粒度和物理强度检验指标,省时省力。

在本实施方式中,储料仓6的底部设置有电动阀门,当运输车到达储料仓6的下方时,电动阀门打开,储料仓6内的试样落入运输车内。

同时,储料仓6的底部设置有缩分器,便于在卸料过程中起到样品混合、缩分的作用。缩分器的缩分比根据检验取样要求而确定。

在本实施方式中,提升机构2可以为电动葫芦。提升机构2的动作端可通过负载钢缆与料斗3固定连接。

具体地,料斗3的底部固定设置有横杆7。

自动翻转器4包括:支架4-1、钩杆4-2、挂钩4-3及配重4-4。

支架4-1固定设置在卸料架5上。

钩杆4-2的中部可转动式地设置在支架4-1上。

钩杆4-3的第一端与挂钩4-3固定连接,钩杆4-2的第二端与配重4-4固定连接。

横杆7可在钩杆4-2上滑动。

支架4-1上固定设置有轴承座4-5。

钩杆4-2的中部固定设置有转轴4-6,转轴4-6可转动式地设置在轴承座4-5内。

当料斗3在自动翻转器4上方时,在配重4-3的作用下,转轴4-6在轴承座4-5内转动,使钩杆4-2在支架4-1上转动,挂钩4-3翘起。当料斗3到达自动翻转器4时,横杆7在钩杆4-2上滑动,直至横杆7到达挂钩4-3处,通过挂钩4-3对横杆7进行限位,同时,在料斗3的重力作用下,转轴4-6在轴承座4-5内转动,使钩杆4-2在支架4-1上转动,配重4-4翘起,实现料斗3翻转,料斗3内的试样落入储料仓6内。

支架4-1上固定设置有第一限位杆4-7,通过第一限位杆4-7对钩杆4-2进行限位,避免钩杆4-2在料斗3的重力作用下翻转过度。

支架4-1上固定第二限位杆4-9。第二限位杆4-9的高度大于第一限位杆4-7的高度,通过第二限位杆4-9对钩杆4-2进行限位,避免钩杆4-2在配重4-4的重力作用下翻转过度。

试样缓降装置还包括:控制器。

第一限位杆4-7处固定设置有限位开关4-8。

控制器与给料机1、提升机构2及限位开关4-8连接。

控制器接收给料机1发送的转动信号,并根据转动信号向提升机构2发送下降信号。

给料机1向控制器发送转动信号,控制器获取给料机1的给料量,当给料量达到给料阈值时,控制器向提升机构2发送下降信号,提升机构2带动料斗3向自动翻转器4动作。

控制器接收限位开关4-8发送的触发信号,并根据触发信号向提升机构2发送提升信号。

当钩杆4-2到达限位杆4-7处时,钩杆4-2会触发限位开关4-8,表明料斗3已经翻转,料斗3中的试样进入储料仓6内,限位开关4-8向控制器发送的触发信号,控制器向提升机构2发送提升信号,提升机构2带动料斗3向给料机1的方向动作,使料斗3到达给料机1的出料口处。

试样缓降装置还包括:报警机构。

报警机构与控制器连接。

控制器接收限位开关4-8发送的触发信号,并根据触发信号向报警机构发送报警信号。

当料斗3的试样全部进入储料仓6内时,限位开关4-8向控制器发送的触发信号,控制器向报警机构发送报警信号,报警机构报警,提示化验室人员将试样取走。

在本实施方式中,报警机构可以为蜂鸣器及报警指示灯。

具体地,试样缓降装置还包括:限位体8。

限位体8设置在给料机1与自动翻转器4之间。

限位体8内开设有限位槽。

料斗3可穿过限位槽与自动翻转器4的动作端接触。

当料斗3在给料机1的出料口处时,料斗3进入限位槽内,通过限位槽对料斗3进行限位,避免料斗3晃动,保证接料完全。当料斗3接料完毕时,提升机构2带动料斗3穿过限位槽向自动翻转器4的方向动作。

限位槽的形状为喇叭状。限位槽朝向给料机1的开口的尺寸<限位槽朝向自动翻转器4的开口的尺寸,便于料斗3在限位槽内升降。

限位槽朝向给料机的开口的尺寸与料斗3的尺寸相匹配,进一步地的防止料斗3晃动。

具体地,试样缓降装置还包括:可调多级分样器9。

可调多级分样器9固定设置在卸料架5上。

可调多级分样器9设置在储料仓6的下方,可调多级分样器9与储料仓6连通。

当化验室取样人员来取样时,打开储料仓6的底部的电动阀门,球团矿试样就会在缩分器内自动混合后,进入可调多级分样器9,通过可调多级分样器9分成若干份,卸放到汽车的接料桶内。

可调多级分样器9根据需要,可以为二分器、四分器、六分器或八分器。

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种试样缓降装置

- 一种高空逃生用的增阻缓降方法及缓降装置