一种表面改性的质子交换膜燃料电池不锈钢双极板及其制备方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明属于质子交换膜燃料电池技术领域,具体涉及一种表面改性的质子交换膜燃料电池不锈钢双极板及其制备方法。

背景技术

质子交换膜燃料电池(PEMFC)是现代新能源之一,发展前景广阔。双极板是PEMFC的核心部件之一,起着隔离并均匀分配反应气体、收集并导出电流、串联各个单电池等作用,对保障电池的稳定运行和推广应用起着非常重要的作用。理想的双极板必须兼备以下几方面要求:良好的导电导热性和阻气功能;低的体电阻和接触电阻;耐腐蚀性强;质量轻、强度高、易加工等。传统的双极板材料选用石墨,石墨具有良好的导电性和化学稳定性,但质脆易碎,加工性能差,加工成本比较昂贵。不锈钢材料具有较高的机械强度和优良导电导热性,成本低,是极有竞争力的双极板材料。但不锈钢双极板材料在PEMFC的弱酸性工作介质中极易发生腐蚀和钝化,从而影响电池堆寿命,并导致接触电阻增加,影响输出功率。因此,需要对不锈钢双极板进行表面改性以满足质子交换燃料电池对不锈钢双极板的服役要求。

金、铂等贵金属涂层由于其具有优良耐蚀性和导电性是一类较早被应用于不锈钢金属双极板表面改性的涂层,但这些贵金属涂层的应用成本昂贵,并不适合商业化应用。近来,新型导电碳族材料(如碳膜、碳纳米管等)和导电高分子材料和以铬和钛基为主的金属氮化物或复合镀层还被提出用于提高不锈钢金属双极板的耐蚀性,但这些涂层仍然存在一些不足:如,导电碳族材料虽然可以满足不锈钢金属双极板的导电性和耐蚀性要求,但它们与金属基体结合力差,并在使用过程中容易发生氧化、破损和剥落,这无法满足燃料电池运行长期稳定的服役要求。而导电高分子涂层虽然可以提高不锈钢金属双极板的耐蚀性,但导电性无法与金属材料相比。以铬和钛基氮化物具有优良化学稳定性和金属特性可以满足燃料电池对耐蚀性和导电性的要求,但这些金属氮化物涂层制备都是采用气相沉积方法。该方法通常制备工艺苛刻、成本高,同时获得涂层大都存在孔隙缺陷,且由于这类金属氮化物与基体机械性能差异性较大导致这类涂层普遍存在与金属基体的结合力差等问题。因此,寻求一种新的涂层体系与低成本制备工艺来满足不锈钢双极板在服役过程中对耐蚀性和导电性的双重要求,是本领域急需解决的技术问题。

发明内容

本发明是为了解决上述问题而进行的,目的在于提供一种表面改性的质子交换膜燃料电池不锈钢双极板及其制备方法,采用液相电化学工艺在不锈钢双极板的表面制备高耐蚀性同时具有优良导电性的非晶态铬氮化复合涂层,该方法工艺简单、成本低、可以实现对质子交换膜燃料电池不锈钢双极板表面改性的低成本批量化处理,使得不锈钢双极板在服役环境中具有良好的耐腐蚀性能,并具有低的接触电阻。

本发明提供了一种表面改性的质子交换膜燃料电池不锈钢双极板的制备方法,具有这样的特征,包括以下步骤:步骤S1,将经过预处理的不锈钢双极板作为阴极,经过预处理的石墨板作为阳极放置在电镀铬电镀液中,并分别与直流稳压电源的负极和正极连接,采用沉积电流密度为8A/dm

在本发明提供的表面改性的质子交换膜燃料电池不锈钢双极板的制备方法中,还可以具有这样的特征:其中,步骤S1中,电镀铬电镀液由三氯化铬、甲酸铵、乙酸钠、氯化铵、氯化钾、硼酸、溴化铵、润湿剂和添加剂组成,润湿剂由聚乙二醇和十二烷基硫酸钠组成;添加剂为糖精。

在本发明提供的表面改性的质子交换膜燃料电池不锈钢双极板的制备方法中,还可以具有这样的特征:其中,步骤S1中,电镀铬电镀液的配制过程为:将50g-100g CrCl

在本发明提供的表面改性的质子交换膜燃料电池不锈钢双极板的制备方法中,还可以具有这样的特征:其中,步骤S2中,电解渗氮镀液由主盐和导电盐组成,主盐由甲酰胺、尿素组成,导电性盐由氯化铵、氯化钠和氯化钾三种成分组成。

在本发明提供的表面改性的质子交换膜燃料电池不锈钢双极板的制备方法中,还可以具有这样的特征:其中,步骤S2中,电解渗氮镀液的配制过程为:将150mL-200mL甲酰胺、50g-70g尿素、10g-30g氯化铵、5g-15g氯化钠和20g-30g氯化钾的在搅拌条件下依次溶解在1000ml的去离子水中,即得到电解渗氮镀液。

在本发明提供的表面改性的质子交换膜燃料电池不锈钢双极板的制备方法中,还可以具有这样的特征:其中,步骤S1中,电沉积的时间为1min-30min;步骤S2中,电解渗氮的时间为5min-30min。

在本发明提供的表面改性的质子交换膜燃料电池不锈钢双极板的制备方法中,还可以具有这样的特征:其中,步骤S1中,不锈钢双极板的预处理工艺过程为:将不锈钢双极板依次用型号为220#、800#、1500#、2000#的砂纸进行打磨去除表面氧化层,经过水冲洗去除表面残留的磨削和砂纸磨粒之后放入质量百分比为15%氢氧化钠、5%磷酸钠、10%硅酸钠组成的碱性溶液中,在温度为50℃-60℃的条件超声5min-10min进行脱脂除油,用水冲洗干净后,再放入质量百分比为10%的盐酸溶液中浸泡1min-2min进行活化处理,最终用水冲洗干净后浸泡在去离子水中备用。

在本发明提供的表面改性的质子交换膜燃料电池不锈钢双极板的制备方法中,还可以具有这样的特征:其中,步骤S2中,石墨板的预处理工艺过程为:用水冲洗石墨板去除表面加工残留的石墨碎渣,再将石墨板放入酒精溶液中超声清洗3min-5min去除油脂,最终用水冲洗干净后浸泡在去离子水中备用。

在本发明提供的表面改性的质子交换膜燃料电池不锈钢双极板的制备方法中,还可以具有这样的特征:其中,步骤S2中,镀铂钛网板的预处理工艺过程为:用水冲洗镀铂钛网板去除表面加工残留物,再将镀铂钛网板放入酒精溶液中超声清洗3-5分钟去除油脂,之后放入10%盐酸溶液中浸泡1-2分钟进行活化处理,最终用水冲洗干净后浸泡在去离子水中备用。

本发明还提供了一种表面改性的质子交换膜燃料电池不锈钢双极板,有表面改性的质子交换膜燃料电池不锈钢双极板的制备方法制备得到。

发明的作用与效果

根据本发明提供的表面改性的质子交换膜燃料电池不锈钢双极板及其制备方法,采用基于电沉积技术与液相等离子体电解渗氮技术相结合的液相电化学方法在不锈钢双极板表面直接制备高耐蚀性和低接触电阻的铬氮复合镀层,先采用电沉积技术在不锈钢表面制备非晶态铬镀层,再对经过镀铬的不锈钢双极板进行渗氮处理,得到镀层致密、与不锈钢基体的结合力好的氮化铬复合镀层,使得不锈钢双极板在服役环境中具有良好的耐腐蚀性能,并具有低的接触电阻,具有优良导电性,避免传统气相沉积镀层存在气孔和结合力差等问题。同时,通过调整沉积电流密度、电镀铬电镀液的温度、电沉积时间等参数,使得不锈钢双极板表面的非晶态铬镀层的厚度可调,最终实现氮化铬复合镀层厚度可控。

本发明提供的方法工艺简单、成本低、可以实现对质子交换膜燃料电池不锈钢双极板表面改性的低成本批量化处理,可满足燃料电池商业化应用要求。

附图说明

图1为本发明实施例提供的经过前处理的不锈钢和经非晶态铬氮化镀层改性的不锈钢表面形貌的SEM图;

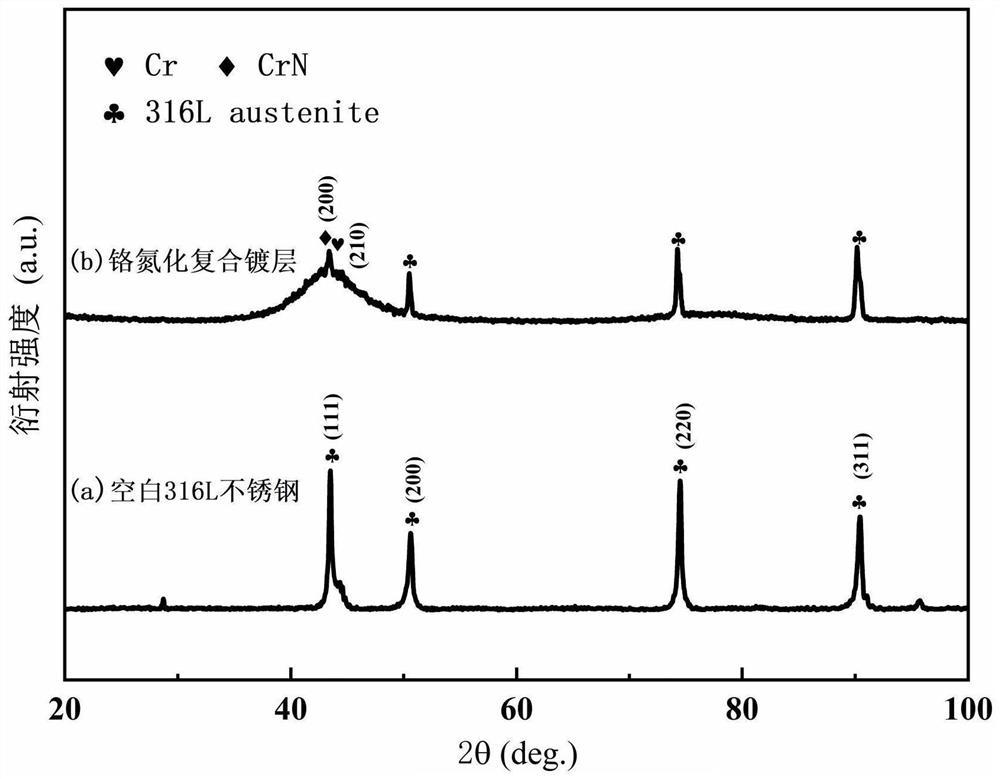

图2为本发明实施例提供的经过前处理的不锈钢和经非晶态铬氮化镀层改性的不锈钢的物相结构XRD图;

图3为本发明实施例提供的经非晶态铬氮化镀层改性的不锈钢截面及对应线扫能谱分析EDS图;

图4为本发明实施例提供的经过前处理的不锈钢和经非晶态铬氮化镀层改性的不锈钢在模拟PEMFC环境(室温0.5M H

图5为本发明实施例提供的经过前处理的不锈钢和经非晶态铬氮化镀层改性的不锈钢在模拟PEMFC环境(室温0.5M H

图6为本发明实施例提供的空白的不锈钢和经过非晶态铬氮化复合镀层改性的不锈钢在模拟质子膜燃料电池堆装配压力条件下的接触电阻变化曲线。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明一种表面改性的质子交换膜燃料电池不锈钢双极板及其制备方法作具体阐述。

本发明的实施例中所用的原料及试剂,如无特殊说明,均可以通过常规市售途径购买得到。

本发明提供的一种表面改性的质子交换膜燃料电池不锈钢双极板的制备方法,具体包括以下步骤:

步骤S1,不锈钢表面电镀非晶态铬镀层:将经过预处理的不锈钢双极板作为阴极,经过预处理的石墨板作为阳极放置在电镀铬电镀液中,并分别与直流稳压电源的负极和正极连接,采用沉积电流密度为8A/dm

步骤S2,不锈钢表面电解渗氮处理:将非晶态铬镀层的不锈钢双极板作为阴极,将经过处理的镀铂钛网板作为阳极,放置在电解渗氮镀液中,并分别与直流稳压电源的负极和正极连接,控制电解渗氮镀液的温度处于10℃-20℃,采用电解电压为250V-400V进行电解渗氮5min-30min,即在不锈钢双极板表面得到渗入氮原子的非晶态铬氮化复合镀层,得到表面改性的质子交换膜燃料电池不锈钢双极板。

其中,步骤S1中,不锈钢双极板的预处理工艺过程为:将不锈钢双极板依次用型号为220#、800#、1500#、2000#的砂纸进行打磨去除表面氧化层,经过水冲洗去除表面残留的磨削和砂纸磨粒之后放入质量百分比为15%氢氧化钠、5%磷酸钠、10%硅酸钠组成的碱性溶液中,在温度为50℃-60℃的条件超声5min-10min进行脱脂除油,用水冲洗干净后,再放入质量百分比为10%的盐酸溶液中浸泡1min-2min进行活化处理,最终用水冲洗干净后浸泡在去离子水中备用。

步骤S2中,石墨板的预处理工艺过程为:用水冲洗石墨板去除表面加工残留的石墨碎渣,再将石墨板放入酒精溶液中超声清洗3min-5min去除油脂,最终用水冲洗干净后浸泡在去离子水中备用。镀铂钛网板的预处理工艺过程为:用水冲洗镀铂钛网板去除表面加工残留物,再将镀铂钛网板放入酒精溶液中超声清洗3-5分钟去除油脂,之后放入10%盐酸溶液中浸泡1-2分钟进行活化处理,最终用水冲洗干净后浸泡在去离子水中备用。

步骤S1中,电镀铬电镀液由三氯化铬、甲酸铵、乙酸钠、氯化铵、氯化钾、硼酸、溴化铵、润湿剂和添加剂组成,润湿剂由聚乙二醇和十二烷基硫酸钠组成;添加剂为糖精。具体配制过程为:将50g-100g CrCl

步骤S2中,电解渗氮镀液由主盐和导电盐组成,主盐由甲酰胺、尿素组成,导电性盐由氯化铵、氯化钠和氯化钾三种成分组成。具体配制过程为:将150mL-200mL甲酰胺、50g-70g尿素、10g-30g氯化铵、5g-15g氯化钠和20g-30g氯化钾的在搅拌条件下依次溶解在1000ml的去离子水中,即得到电解渗氮镀液。

通过上述电化学沉积和液相等离子体电解渗氮相结合的方法,在常规的不锈钢表面得到致密、厚度可调的具有低接触电阻和高耐蚀性的Cr/N复合镀层,得到表面改性的质子交换膜燃料电池不锈钢双极板。

<实施例>

首先,将316L奥氏体不锈钢用电火花线切割剪裁成试样尺寸为20mm×20mm×1mm的试样,随后将剪裁后小尺寸不锈钢双极板试样依次用型号为220#、800#、1500#、2000#的砂纸进行打磨去除表面氧化层,经过水冲洗去除表面残留的磨削和砂纸磨粒之后放入质量百分比为15%氢氧化钠、5%磷酸钠、10%硅酸钠组成的碱性溶液中,在温度为55℃的条件超声10min进行脱脂除油,用水冲洗干净后,再放入10%盐酸酸洗溶液中浸泡2min进行活化处理,最终用水冲洗干净后浸泡在去离子水中备用。截取尺寸为50mm×40mm×5mm的石墨板作为阳极。用水冲洗石墨板去除表面加工残留的石墨碎渣,再将石墨板放入酒精溶液中超声清洗5min分钟去除油脂,最终用水冲洗干净后浸泡在去离子水中备用。

配制电沉积制备非晶态铬镀层的电镀溶液过程为:将100gCrCl3·6H

将经过预处理的不锈钢双极板作为阴极和将经过处理石墨板作为阳极放置在电镀铬电镀液中,并分别与直流稳压电源的负极和正极连接,电流密度为10A/dm

配制电解渗氮镀液的过程为:将200mL甲酰胺,50g尿素,10g氯化铵、5g氯化钠和20g氯化钾在机械搅拌条件下依次溶解在1000ml的去离子水中,即得到电解渗氮镀液。另外,用水冲洗镀铂钛网板去除表面加工残留物,再将镀铂钛网板放入酒精溶液中超声清洗5min去除油脂,之后放入10%盐酸溶液中浸泡2min进行活化处理,最终用水冲洗干净后浸泡在去离子水中备用。

采用液相等离子体电解渗氮技术在沉积铬镀层的的不锈钢双极板上进行渗氮,将镀有非晶态铬镀层的不锈钢双极板用去离子水清洗干净后作为阴极,将经过处理的镀铂钛网片板作为阳极,放入在30℃的电解渗氮镀液中,并分别与直流稳压电源的负极和正极,在循环冷却电解渗氮镀液条件下,采用电解电压为300V进行电解渗氮15min,即在不锈钢双极板表面得到渗入氮原子的非晶态铬氮化复合镀层,得到表面改性的质子交换膜燃料电池不锈钢双极板。

对制备得到的表面改性的质子交换膜燃料电池不锈钢双极板采用扫描电子显微镜对经过前处理的不锈钢和经非晶态铬氮化镀层改性的不锈钢表面形貌进行表征,结果见图1。

图1为本发明实施例提供的经过前处理的不锈钢和经非晶态铬氮化镀层改性的不锈钢表面形貌的SEM图。

图1中的(a)为2000倍率下的空白316L不锈钢表面形貌图。从图可以看出,空白不锈钢表面呈现出经过砂纸打磨处理之后所形成的梨沟状显微形貌。图1中的(b)为2000倍率下的沉积非晶态铬氮化镀层的不锈钢表面形貌图,从图中可以明显地看出不锈钢表面沉积的铬镀层均匀致密、镀层呈现出球状结节状结构形貌。

用XRD对经过前处理的不锈钢和经非晶态铬氮化镀层改性的不锈钢进行结构分析,结果见图2。图2为本发明实施例提供的经过前处理的不锈钢和经非晶态铬氮化镀层改性的不锈钢的物相结构XRD图,其中横坐标代表X射线衍射谱仪扫描角度范围,纵坐标代表衍射强度。

从图2可以看出,空白316L不锈钢呈现出典型的奥氏体面心立方结构的衍射峰,而沉积了铬氮化镀层复合镀层的不锈钢双极板的衍射图谱中奥氏体相衍射峰强减弱,同时出现了一个明显的非晶态铬的馒头峰和少量可探测到的CrN相的衍射峰。

图3为本发明实施例提供的经非晶态铬氮化镀层改性的不锈钢截面及对应线扫能谱分析EDS图。其中,图3(a)为经非晶态铬氮化镀层改性的不锈钢样品截面形貌图。图3(b)为非晶态铬氮化镀层改性的不锈钢截面线扫能谱分析EDS图。

从图3所示的截面线扫EDS能谱图可以看到,当线性扫描跨越镀层区域时,Cr、N元素的计数峰强度显著增加,Fe、Ni元素计数峰迅速降低,这说明了本实施例利用液相等离子渗氮技术成功将氮原子渗入铬基镀层中,即通过先电化学沉积铬,再进行电解渗氮在不锈钢表面得到了铬氮复合镀层。

利用电化学工作站采用三电极体系对空白不锈钢双极板和沉积铬基渗氮复合镀层的不锈钢双极板在模拟质子交换膜燃料电池环境(0.5M H

图4为本发明本发明实施例提供的经过前处理的不锈钢和经非晶态铬氮化镀层改性的不锈钢在模拟PEMFC环境(室温0.5M H2SO4+5ppM NaF溶液)中的动电位极化曲线,其中横坐标代表动电位极化测试的扫描电位范围在-0.8V~0.8V,纵坐标代表不同扫描电位所对应的电流密度的对数值。图5为本发明实施例提供的经过前处理的不锈钢和经非晶态铬氮化镀层改性的不锈钢在模拟PEMFC环境(室温0.5MH2SO4+5ppM NaF溶液)中的电化学阻抗谱图,其中横坐标代表实部阻抗,纵坐标代表虚部阻抗。

从图4可以看出,相比于空白316L不锈钢双极板,沉积有铬基渗氮复合镀层的316L不锈钢双极板的腐蚀电流减小了近三个数量级,从约260.8μA/cm

将两片碳纸制成的气体扩散层夹住不锈钢样品,然后将其放入两块镀金铜板之间,通过施加不同砝码的压力,利用ZY9858直流电阻测量仪读取所得到的电阻值,随后利用公式计算界面接触电阻(ICR)值,从而得到界面接触电阻变化曲线(图6)。

图6为本发明实施例提供的空白的不锈钢和经过非晶态铬氮化复合镀层改性的不锈钢在模拟质子膜燃料电池堆装配压力条件下的接触电阻变化曲线,其中横坐标代表测试施加的不同压紧力,纵坐标代表不同压紧力所对应的界面接触电阻值。

从接触电阻测试曲线可以看出,镀有铬基渗氮镀层的不锈钢双极板在模拟接触压力0.2~2MPa测试范围内的接触电阻都小于空白不锈钢双极板的接触电阻,当其当接触压力超过1.4MPa后,铬氮复合镀层的接触电阻低于10mΩ·cm

实施例的作用与效果

根据本实施例提供的表面改性的质子交换膜燃料电池不锈钢双极板及其制备方法,采用基于电沉积技术与液相等离子体电解渗氮技术相结合的液相电化学方法在不锈钢双极板表面直接制备高耐蚀性和低接触电阻的铬氮复合镀层,先采用电沉积技术在不锈钢表面制备非晶态铬镀层,再对经过镀铬的不锈钢双极板进行渗氮处理,得到镀层致密、与不锈钢基体的结合力好的氮化铬复合镀层,使得不锈钢双极板在服役环境中具有良好的耐腐蚀性能,并具有低的接触电阻,具有优良导电性,避免传统气相沉积镀层存在气孔和结合力差等问题。同时,通过调整沉积电流密度、电镀铬电镀液的温度、电沉积时间等参数,使得不锈钢双极板表面的非晶态铬镀层的厚度可调,最终实现氮化铬复合镀层厚度可控。

本实施例方法工艺简单、成本低、可以实现对质子交换膜燃料电池不锈钢双极板表面改性的低成本批量化处理,可满足燃料电池商业化应用要求。

另外,本实施例中对不锈钢双极板、石墨板以及镀铂钛网板进行预处理,有利于形成与不锈钢基体的结合力好的氮化铬复合镀层。

此外,本实施例中电镀铬电镀液及电解渗氮镀液的组分及各组分这样的比例,也有利于形成与不锈钢基体的结合力好的氮化铬复合镀层。

上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

- 一种表面改性的质子交换膜燃料电池不锈钢双极板及其制备方法

- 一种质子交换膜燃料电池不锈钢双极板的电化学表面改性方法