一种带叶轮的压气机级间封严容腔结构

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及压气机级间封严容腔结构领域,尤其涉及一种带叶轮的压气机级间封严容腔结构。

背景技术

燃气轮机通常是一种利用连续流动的气体作为工质,将热能转化成机械能的旋转式动力机械,压气机在燃气轮机中的作用是从外界大气环境中吸入气体经过轴流压气机逐渐压缩使之增压,在轴流压气机中,对于围带式静叶,机械强度好且能有效阻挡叶根横向泄漏,但静叶前后巨大压差的驱动,使静子内环围带与转子轮毂凹槽之间形成复杂的逆向容腔泄漏流动,因此在围带底部往往设计封严篦齿结构来限制过多的泄漏。

但是,由于其属于非接触式密封装置,泄漏量比接触式的大,工作中磨损会导致泄漏量加大,若封严前后压差较大时,易导致气流泄露过程中激发封严环震动。

发明内容

本发明提供一种带叶轮的压气机级间封严容腔结构,以克服轴流压气机泄露量较大,且在气流泄漏过程中激发封严环震动的技术问题。

为了实现上述目的,本发明的技术方案是:

一种带叶轮的压气机级间封严容腔结构,包括:容腔入口、叶轮、封严篦齿、容腔静止壁面、容腔旋转壁面和容腔出口,所述容腔静止壁面与容腔旋转壁面形成一个流动环形通道,所述叶轮在所述容腔入口处的容腔旋转壁面的侧面上布置。

进一步的,所述容腔的流动环形通道在周向均匀分布多片所述的叶轮,所述叶轮顶部与底部均与容腔旋转壁面的上部内侧面和下部内侧面平行并留有一段距离。

进一步的,所述容腔的流动环形通道在周向均匀分布三十到四十片所述的叶轮。

进一步的,所述容腔旋转壁面上有多个所述的封严篦齿,所述封严篦齿与容腔旋转壁面呈一体结构,封严篦齿齿高相同,相邻封严篦齿间距一致。本发明公开了一种带叶轮的压气机级间封严容腔结构,改进后的封严结构在入口处气流受到叶轮的搅拌,增加了容腔内部压强,使得进入容腔的泄漏流量减小,进一步提高了封严容腔的性能。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

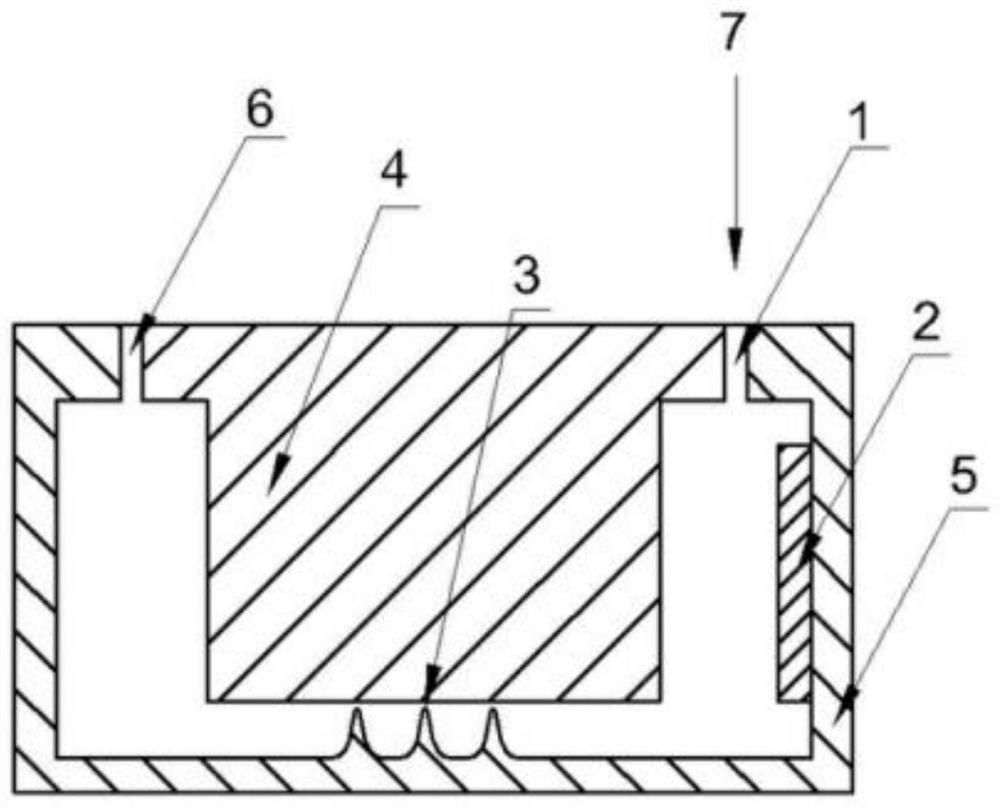

图1为传统的压气机级间封严容腔结构示意图;

图2为本发明公开的一种带叶轮的压气机级间封严容腔结构示意图;

图3为本发明公开的一种带叶轮的压气机级间封严容腔结构周向分布图;

图4为本发明公开的一种带叶轮的压气机级间封严容腔结构立体示意图;

图5为本发明公开的一种带叶轮的压气机级间封严容腔结构与传统的压气机级间封严容腔结构的泄漏流量对比图;

图中:1、容腔入口,2、叶轮,3、封严篦齿,4、容腔静止壁面,5、容腔旋转壁面,6、容腔出口,7、气流,8、封严容腔前转子叶片,9、静子叶片,10、封严容腔后转子叶片,11、容腔。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,传统的压气机级间封严容腔结构,包括:封严容腔前转子叶片8、静子叶片9、封严容腔后转子叶片10以及容腔11,所述静子叶片9位于所述封严容腔前转子叶片8和所述封严容腔后转子叶片10之间,所述静子叶片9固定不动,所述封严容腔前转子叶片8和所述封严容腔后转子叶片10旋转转动,气流7由于所述静子叶片9前后压差作用,从所述静子叶片9后流经容腔11流回静子叶片9前,气流7流量较大,造成静子叶片9气动性能较差。

本实施例提供了一种带叶轮的压气机级间封严容腔结构,如图2至图4所示,包括:容腔入口1、叶轮2、封严篦齿3、容腔静止壁面4、容腔旋转壁面5和容腔出口6,所述容腔静止壁面4与容腔旋转壁面5形成一个流动环形通道,所述叶轮2在所述容腔入口1处的容腔旋转壁面5的侧面上布置,所述气流7从所述容腔入口1进入封严容腔内,通过封严篦齿3在容腔出口6流出。

在具体实施例中,所述容腔的流动环形通道在周向均匀分布多片所述的叶轮2,所述叶轮2顶部与底部均与容腔旋转壁面5的上部内侧面和下部内侧面平行并留有一段距离,叶轮2经过旋转做功使得所述叶轮2项部压强增大,使得进入容腔的气流7流量减小。

在具体实施例中,所述容腔的流动环形通道在周向均匀分布三十到四十片所述的叶轮2,通过将三十到四十的叶轮2均匀分布在所述容腔的流动环形通道周向上,可以使增加容腔顶部压强,减少气流7进入容腔。

在具体实施例中,所述容腔旋转壁面上有多个所述的封严篦齿3,所述封严篦齿3与容腔旋转壁面5呈一体结构,封严篦齿3齿高相同,相邻封严篦齿间距一致,封严篦齿3对气流7具有限制作用,能有效减小气流7流量。

如图5所示,本发明的一种带叶轮的压气机级间封严容腔结构与传统的压气机级间封严容腔结构的泄漏流量对比图,本发明的一种带叶轮的压气机级间封严容腔结构通过在容腔旋转壁面5内设置叶轮2,以及将封严篦齿3的尺高设置成相同的高度以及封严篦齿间距设置成间距一致,通过数据收集得到本发明的一种带叶轮的压气机级间封严容腔结构的泄漏流量明显低于传统的压气机级间封严容腔结构,表明本发明设计的一种带叶轮的压气机级间密封容腔结构能有效提高压气机性能。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种带叶轮的压气机级间封严容腔结构

- 一种用于压气机级间的双重径向封严结构