一种提高压裂用石英砂支撑剂抗压强度的制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于油气井水力压裂用石英砂支撑剂技术领域,具体涉及一种提高压裂用石英砂支撑剂抗压强度的制备方法。

背景技术

油气井水力压裂就是利用地面高压泵组,将带有石英砂、陶粒等支撑剂的压裂液以大大超过地层吸收能力的排量注入井中,随即在井底附近憋起高压。此压力超过井壁附近岩石的抗张强度后,在地层中形成裂缝,停泵后,液体在地层压力挤压作用下返出地面,而支撑剂则留在地层、在地层中形成具有足够长度、一定宽度和高度的填砂裂缝。填砂裂缝具有很高的渗滤能力,可以大大改善油气层的渗透性,使油气畅通,起到增产的作用。因此,石英砂及陶粒支撑剂是油气压裂增产中必不可少的材料。

随着近年来页岩(油)气、致密(油)气水平井压裂增产技术的进步,大排量、大规模的压裂作业逐步替代传统中低排量、常规规模的压裂作业,动辄数千吨乃至数万吨支撑剂需要泵入地层,以提高油气井产量。而石英砂支撑剂来源于天然的石英矿,加工成本远远低于陶粒支撑剂,因而在近几年兴起的页岩(油)气、致密(油)气的压裂增产中广泛使用。

油气行业对压裂用石英砂支撑剂性能有特殊的要求,主要指标要求有抗压强度、圆球度、浊度、粒径等等,其中抗压强度是最关键的指标,它关系到增产改造的效果。而且,抗压强度与石英砂的粒径、圆球度、浊度紧密相关:粒径越小、圆球度越高、浊度越低的石英砂,抗压强度越高。

石英砂支撑剂的生产原料可来源于石英矿。石英矿分为石英砂矿和石英岩矿,在国内各个省份和地区均有广泛的分布。

然而,在国内现有技术中,压裂用的石英砂支撑剂的原料几乎全部来源于黄河古河道下游沉积的天然石英砂矿。这类石英砂经历史上长距离的水流冲刷、运移、沉积、风沙研磨而形成具有圆球度高、抗压强度高的天然特性,经简单的物理清洗、烘干、筛分去杂即能满足压裂用石英砂支撑剂的要求。因此,国内目前石英砂支撑剂的生产也主要集中在甘肃兰州、宁夏青铜峡、内蒙古鄂尔多斯、内蒙古通辽一带,其基本生产工艺为清洗、烘干、筛分、包装。

然而,国内目前页岩油、页岩气的开采区域大部分远离目前石英砂支撑剂的生产集中区,导致石英砂支撑剂的运输成本极高、供应周期长,严重影响页岩油气的开采。虽然与页岩油气开采区邻近地区大都具有丰富的石英砂资源,比如四川的页岩气开采区,新疆的页岩油开采区,周边均具有丰富的石英砂矿和石英岩矿,但利用现有技术将石英砂矿进行物理筛选的颗粒,或将石英岩矿经粉碎加工成的石英砂颗粒,由于普遍存在明显棱角、圆球度低,部分颗粒在粉碎加工过程中也存在内部裂纹缺陷,导致生产的石英砂支撑剂满足不了要求。

申请公布号CN 112410016 A介绍了“一种压裂支撑剂用石英砂及其制备方法和应用”,该方法利用收集采石场条石、条石废料或条石余料中的至少一种加入至破碎机中进行破碎,然后进行清洗、制砂机二次破碎、磁选机除铁、打磨机打磨、水洗、烘干、筛分,得到压裂支撑剂用石英砂。所述打磨是利用PCS系统及惰性气体氛围下高速气流冲击石英砂表面,以打磨去除石英砂的棱角,使石英砂的圆球度得到提高。该方法所用的原料局限于矿石经粉碎产生的石英砂颗粒,而且该方法生产过程中需要使用惰性气体、不能在大气环境下进行。

申请公布号CN 111607384 A介绍了“石英砂支撑剂的加工方法”,该方法是对石英矿石依次进行粗破、细破和筛分,然后对矿砂颗粒的表面进行磨圆,再筛分,得到石英砂支撑剂。其磨圆工艺是通过旋转式研磨机对矿砂颗粒的表面进行磨圆,所用的原料局限于矿石经粉碎产生的石英砂颗粒。

申请公布号CN 111303858 A介绍了“一种石英砂支撑剂及其制备方法、制备装置,该方法是利用烘干以及除杂过程中的风机促进颗粒摩擦,将自身存在缺陷的石英砂颗粒彻底破坏,变成较小颗粒被除去,从而提高了石英砂支撑剂颗粒的强度,在该发明中,未将石英砂颗粒表面的棱角和毛刺进行摩擦清除,降低了颗粒的圆球度,从而进一步增大了颗粒的破碎率,未能有效的提高石英砂颗粒的抗压强度,降低了生产工艺的产量。

发明内容

本发明为了解决现有技术中存在的问题,提供了一种提高压裂用石英砂支撑剂抗压强度的制备方法。

为达到上述目的,本发明采用以下技术方案予以实现:

一种提高压裂用石英砂支撑剂抗压强度的制备方法,该方法通过以下步骤实现:

步骤一:石英砂颗粒原材料的检测、处理与筛选,要求所用石英砂原材料颗粒含泥量不高于3%,粒径不大于1.2毫米,含水量不超过12%。

步骤二:石英砂颗粒的圆球度及缺陷处理,利用立轴式破碎机高速旋转对石英砂颗粒产生高速离心抛射、碰撞和摩擦,将颗粒表面的棱角和毛刺进行摩擦清除,提高颗粒的圆球度,剔除有缺陷的颗粒、解除不同颗粒之间存在的粘结,降低颗粒的破碎率。

步骤三:石英砂颗粒浊度和水份处理,利用水洗的方式降低浊度;利用烘干、晾晒、气流蒸发的干燥方式降低水份。

步骤四:石英砂颗粒筛分处理,利用筛分机进行筛分即得符合要求的压裂用石英砂支撑剂成品。

上述方案中,所述石英砂颗粒从石英矿岩石、天然石英砂或河砂中获取。

上述方案中,所述有缺陷的颗粒是内部存在裂纹,不同颗粒之间存在粘结的石英砂颗粒。

上述方案中,所述的立轴式破碎机,是指叶轮直径大于500毫米、转速位于1000-2000转/分钟的立轴式破碎机。

上述方案中,所述石英砂颗粒在筛分前的水份含量不高于4%。

上述方案中,所述石英砂颗粒在筛分前的浊度小于300FTU。

上述方案中,所述筛分机为摇摆筛、滚筒筛或振动筛。

与现有技术相比,本发明具有以下有益效果:

1.本发明制得的压裂用石英砂支撑剂与加工前所使用的原料石英砂相比,在同等压力下,破碎率可以降低30%以上,有效的提高了石英砂支撑剂的抗压强度,可以将利用现有技术生产不达标的产品提升为合格产品,提高了生产产量。

2.本发明使用的原料广泛,原料可为天然石英砂矿、河砂等所直接获得的颗粒石英砂或矿石经粉碎产生的石英砂颗粒,整个制备过程在大气环境下进行,不需要使用惰性气体,在一定程度上解决了目前黄河古河道下游沉积的天然石英砂之外的原料难以用于压裂用石英砂支撑剂生产的困境,有效降低了石英砂支撑剂的远距离运输成本和加工成本,提高了生产产量。

3.本发明采用立轴式破碎机,对石英砂颗粒产生高速离心抛射,将颗粒表面的棱角和毛刺进行摩擦清除,提高了颗粒的圆球度,剔除有缺陷的颗粒、解除不同颗粒之间存在的粘结,提高了石英砂支撑剂的抗压强度,从而提高了成品利用率。

附图说明

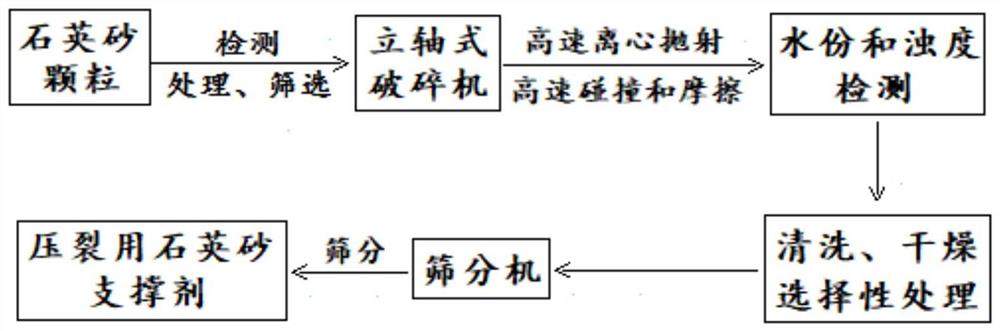

图1为本发明实施例中提供的生产工艺流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明实施例提供一种提高压裂用石英砂支撑剂抗压强度的制备方法,如图1所示,该方法通过以下步骤实现:

步骤一:石英砂颗粒原材料检测、处理与筛选。

对生产压裂用石英砂支撑剂所需原材料进行检测,要求所用原材料为石英砂颗粒,含泥量、粒径及水份需满足如下条件,否则需进行处理和筛选:

(1)石英砂颗粒中含泥量不高于3%。

实验室内检测:将原材料用水分多次清洗,每次清洗的水量与原材料等量,至清洗后的水的浊度低于30FTU为止。将所有清洗后的水汇总过滤,烘干过滤物,测定过滤物在石英砂颗粒中所占比例即为石英砂颗粒中含泥量。如果含泥量大于3%,需用水进行清洗以达到要求。

生产过程中的清洗选用目前国内通用的方法,优选方法为使用洗砂机清洗。本专利技术对洗砂机的类型不做限制,可以使用市场上常用的水车式洗砂机和螺旋式洗砂机。

(2)石英砂颗粒粒径不大于1.2毫米,否则需将粒径大于1.2毫米的颗粒进行分离剔除。生产过程中的分离选用目前国内通用的方法,优选方法为使用筛分机进行筛分分离,剔除大于1.2毫米的颗粒。本专利技术对筛分机的类型不做限制,可以使用市场上常用的滚筒筛、振动筛。

(3)含水量不超过12%。

将原材料在烘箱中于105℃下烘干至恒重,减少的重量即为原材料中所含的水份。如果含水量大于12%,需通过干燥降低水份。

本专利技术对干燥方式不做限制,生产过程中的干燥方式选用目前国内通用的方法。含水高、砂粒含有可流动而自动分离的自由水时,可先使用脱水机对自由水进行分离。脱水机包括市场通用的振动脱水机、离心机。对含水较低的附着水,可以采用烘干、晾晒、气流蒸发,优选烘干炉烘干。

步骤二:石英砂颗粒的圆球度及缺陷处理。

将经步骤一处理后符合要求的石英砂利用输送和提升设备加入至启动后的立轴式破碎机的进料口,石英砂在破碎机腔内会经历高速离心抛射、碰撞和摩擦,然后自动从下部出料口出料。

步骤三:石英砂颗粒浊度和水份处理。

对经步骤二所述的立轴式破碎机处理后的石英砂颗粒进行浊度和水份检测,根据检测的结果,决定是否需要进行清洗和干燥处理。

对浊度的要求是基于压裂用石英砂支撑剂行业标准的要求,也是基于用户的特殊要求而进行。如果浊度过高、达不到要求,因而,石英砂浊度需小于300FTU,当石英砂浊度≥300FTU时,则利用水洗的方式降低浊度。水洗可以使用洗砂机,本专利技术对洗砂机的类型不做限制,可以使用市场上常用的水车式洗砂机和螺旋式洗砂机。

对水份的要求是基于石英砂含水过高时会降低流动性,影响后期步骤四的筛分,因而,所述的石英砂含水需不大于4%。即:经检测的石英砂含水≤4%时,不需要进行干燥处理而直接进入下一步步骤四的筛分处理;经检测的石英砂含水≥4%时,需要进行干燥处理。

本专利技术对干燥方式不做限制,可选用目前国内通用的办法,通用的办法有烘干、晾晒、气流蒸发,优选烘干炉烘干。

步骤四:石英砂颗粒筛分处理。

将经步骤二和步骤三所述处理后的石英砂颗粒利用筛分机进行筛分即得符合要求的压裂用石英砂支撑剂成品。

本专利技术对筛分机的类型不做限制,可以使用市场上常用的摇摆筛、振动筛、滚筒筛,优选摇摆筛。

采用本发明制得的压裂用石英砂支撑剂会因原材料选择而生产出不同性能的产品。

采用本发明制得的压裂用石英砂支撑剂,如果需要抗压强度进一步提高,可以再次重复进行步骤二至步骤四的操作,以进一步提高抗压性能。

具体地,所述石英砂颗粒原材料可以是利用石英矿岩石经粉碎而产生的石英砂颗粒,也可以从天然石英砂、河砂等材料直接获取。

所述有缺陷的颗粒是内部存在裂纹,不同颗粒之间存在粘结的石英砂颗粒,裂纹和粘结会导致大颗粒在一定的压力下破碎,引起破碎率的提高。

所述的立轴式破碎机,是指叶轮直径大于500毫米、转速位于1000-2000转/分钟的立轴式破碎机。

实施例1:

对采购于四川自贡的100吨天然石英砂颗粒原材料进行取样1000克并分为两份、每份500克,一份用于进行石英砂含泥量、粒径及水份的检测,一份用于室内烘干后进行筛分和破碎率测定。该石英砂采购入厂前已经经过专业洗砂厂进行过清洗和初步分筛。

经检测,石英砂颗粒中含泥0.03%,粒径大于1.2毫米的筛余量为0,含水量为7%。确认可以直接进入立轴式破碎机进行生产。

将另一份石英砂样烘干,然后利用试验用标准筛分机筛分,分离出40-70目石英砂160克,70-140目石英砂265克。利用显微镜分别测试,40-70目石英砂圆度为0.3、球度为0.35;70-140目石英砂的圆度为0.35、球度为0.4。利用压力试验机分别测试,40-70目石英砂35MPa下的破碎率为23.5%、28MPa下的破碎率为17.1%、21MPa下的破碎率为11.7%、;70-140目石英砂在35MPa下的破碎率为15.3%、28MPa下的破碎率为11.1%、21MPa下的破碎率为5.2%。相关测试结果见表1-1(处理前)。

启动叶轮直径为1100毫米、转速为1600转/分钟的立轴式破碎机,将上述石英砂100吨,利用皮带输送机均匀加入至破碎机进料口,石英砂经破碎机破碎腔自动处理后,自动从下部出料口出料。

对立轴式破碎机出料口的石英砂取样1000克并分为两份、每份500克,一份用于进行石英砂浊度和水份检测,一份用于室内烘干后进行筛分和破碎率测定。

经检测,石英砂颗粒浊度为81FTU,含水量为6.6%。确认不需要进行清洗,但需进行干燥。

将另一份石英砂样烘干,然后利用试验用标准筛分机筛分,分离出40-70目石英砂171克,70-140目石英砂269克。利用显微镜分别测试,40-70目石英砂圆度为0.6、球度为0.65;70-140目石英砂的圆度为0.7、球度为0.7。利用压力试验机分别测试,40-70目石英砂35MPa下的破碎率为18.1%、28MPa下的破碎率为12.3%、21MPa下的破碎率为7.3%;70-140目石英砂在35MPa下的破碎率为8.7%、28MPa下的破碎率为5.2%、21MPa下的破碎率为2.3%。测试结果显示,经处理后,石英砂的圆度、球度均有不同程度提高,破碎率均有不同程度下降。相关测试结果见表1-1(处理后)。

表1-1实施例1石英砂处理前后测试结果

将立轴式破碎机出料口的石英砂利用皮带机提升至三筒烘干机进行烘干,烘干机出料口温度为95℃、出料口石英砂颗粒经取样检测水份含量为3.3%。出料后的烘干石英砂经冷却至40℃以下后,用提升机输送至摇摆筛进行筛分,摇摆筛安装有三层筛网和四个出料口,分别为40目、70目、140目筛,每层筛面有一个出料口,140目筛下还有一个出料口。

从摇摆筛70目筛网出口收集的石英砂为40-70目,经检测,35MPa下的破碎率为17.9%,28MPa下的破碎率为12.2%,21MPa下的破碎率为7.1%,符合石油行业标准要求的21MPa以内压裂用石英砂支撑剂要求。

从摇摆筛140目筛网出口收集的石英砂为70-140目,经检测,35MPa下的破碎率为8.3%,符合石油行业标准要求的35MPa以内压裂用石英砂支撑剂要求。

从摇摆筛40目筛网出口收集的石英砂,以及140目筛下出口收集的石英砂均为副产物,另为它用。

相关测试结果见表1-2。

表1-2实施例1压裂用石英砂支撑剂成品测试结果

实施例2:

将实施例1生产的40-70目压裂用石英砂支撑剂成品30吨,再次重复进行步骤二和步骤四的操作,以进一步提高抗压性能。

需要说明的是,实施例1生产的40-70目压裂用石英砂支撑剂成品28MPa下的破碎率为12.5%、21MPa下的破碎率为7.1%,虽然符合石油行业标准要求的21MPa以内压裂用石英砂支撑剂要求,但是不符合28MPa及以上压裂用石英砂支撑剂要求。成品的浊度为56FTU、含泥量小于0.01%,含水3.3%,因而不需要进行步骤三的操作。

启动叶轮直径为600毫米、转速为1900转/分钟的立轴式破碎机,将上述实施例1生产的40-70目压裂用石英砂支撑剂成品30吨,利用皮带输送机均匀加入至破碎机进料口,石英砂支撑剂经破碎机破碎腔自动处理后,自动从下部出料口出料。

将立轴式破碎机出料口的石英砂利用提升机输送至摇摆筛进行筛分,摇摆筛安装有三层筛网和四个出料口、分别为40目、70目、140目筛,每层筛面有一个出料口,140目筛下还有一个出料口。

从摇摆筛70目筛网出口收集的石英砂为40-70目、总量24.7吨,经检测,35MPa下的破碎率为14.1%,28MPa下的破碎率为8.6%,21MPa下的破碎率为2.7%,符合石油行业标准要求的28MPa以内压裂用石英砂支撑剂要求,支撑剂抗压等级由21MPa提高至28MPa。

从摇摆筛140目筛网出口收集的石英砂为70-140目、总量4.9吨,经检测,35MPa下的破碎率为6.7%,符合石油行业标准要求的35MPa以内压裂用石英砂支撑剂要求。

从摇摆筛40目筛网出口收集的石英砂,以及从140目筛下出口收集的石英砂为副产物,另为它用。

相关测试结果见表2-1。

表2-1实施例2压裂用石英砂支撑剂成品测试结果

实施例3:

对采购于四川泸县的100吨石英砂颗粒原材料进行生产加工。

该石英砂也是玻璃生产所用原材料,是利用石英矿区开采的矿石经一级破碎、二级粉碎,然后清洗后的产物。

取样1000克并分为两份、每份500克,一份用于进行石英砂含泥量、粒径及水份的检测,一份用于室内烘干后进行筛分和破碎率测定。经检测,石英砂颗粒中含泥0.01%,粒径大于1.2毫米的筛余量为0,含水量为7.3%。确认可以直接进入立轴式破碎机进行生产。

将另一份石英砂样烘干,然后利用试验用标准筛分机筛分,分离出40-70目石英砂130克,70-140目石英砂270克。利用显微镜分别测试,40-70目石英砂圆度为0.45、球度为0.5;70-140目石英砂的圆度为0.5、球度为0.5。利用压力试验机分别测试,40-70目石英砂35MPa下的破碎率为25.1%、28MPa下的破碎率为19.3%、21MPa下的破碎率为12.9%、;70-140目石英砂在35MPa下的破碎率为13.6%、28MPa下的破碎率为9.9%、21MPa下的破碎率为3.7%。相关测试结果见表3-1(处理前)。

启动叶轮直径为1200毫米、转速为1300转/分钟的立轴式破碎机,将上述石英砂100吨,利用皮带输送机均匀加入至破碎机进料口,石英砂经破碎机破碎腔自动处理后,自动从下部出料口出料。

对立轴式破碎机出料口的石英砂取样1000克并分为两份、每份500克,一份用于进行石英砂浊度和水份检测,一份用于室内烘干后进行筛分和破碎率测定。

经检测,石英砂颗粒浊度为51FTU,含水量为7.1%。确认不需要进行清洗,但需进行干燥。

将另一份石英砂样烘干,然后利用试验用标准筛分机筛分,分离出40-70目石英砂157克,70-140目石英砂287克。利用显微镜分别测试,40-70目石英砂圆度为0.7、球度为0.7;70-140目石英砂的圆度为0.75、球度为0.75。利用压力试验机分别测试,40-70目石英砂35MPa下的破碎率为18.5%、28MPa下的破碎率为12.7%、21MPa下的破碎率为6.7%、;70-140目石英砂在35MPa下的破碎率为6.8%、28MPa下的破碎率为3.3%、21MPa下的破碎率为0.5%。相关测试结果见表3-1(处理后)。

表3-1实施例3石英砂处理前后实验室测试结果

将立轴式破碎机出料口的石英砂利用皮带机提升至三筒烘干机进行烘干,烘干机出料口温度为110℃、出料口石英砂颗粒经取样检测水份含量为3.7%。出料后的烘干石英砂经冷却至40℃以下后,用提升机输送至摇摆筛进行筛分,摇摆筛安装有三层筛网和四个出料口,分别为40目、70目、140目筛,每层筛面有一个出料口,140目筛下还有一个出料口。

从摇摆筛70目筛网出口收集的石英砂为40-70目,经检测,35MPa下的破碎率为18.3%,28MPa下的破碎率为12.6%,21MPa下的破碎率为6.5%,符合石油行业标准要求的21MPa以内压裂用石英砂支撑剂要求。

从摇摆筛140目筛网出口收集的石英砂为70-140目,经检测,35MPa下的破碎率为6.5%,符合石油行业标准要求的35MPa以内压裂用石英砂支撑剂要求。

从摇摆筛40目筛网出口收集的石英砂,以及140目筛下出口收集的石英砂均为副产物,另为它用。相应的测试结果见表3-2.

表3-2实施例3压裂用石英砂支撑剂成品测试结果

实施例4:

对采购于新疆昌吉的100吨天然石英砂颗粒原材料进行取样1000克并分为两份、每份500克,一份用于进行石英砂含泥量、粒径及水份的检测,一份用于室内烘干后进行筛分和破碎率测定。

经检测,石英砂颗粒中含泥5.17%,粒径大于1.2毫米的筛余量为7.81%,含水量为6.3%,需要进行清洗和筛分。

将上述石英砂颗粒原材料先用螺旋式洗砂机清洗,除去大部分的泥,然后用水车式洗砂机清洗两遍,再用带1.0毫米筛网的振动脱水机脱水,去除自由水的同时对1.0毫米以上的大颗粒杂质进行分离。

对脱水及筛分去除大颗粒后的石英砂颗粒取样1000克并分为两份、每份500克,一份用于进行石英砂含泥量、粒径及水份的检测,一份用于室内烘干后进行筛分和破碎率测定。

经检测,石英砂颗粒中含泥0.3%,粒径大于1.2毫米的筛余量为0,含水量为8.3%。确认可以进入立轴式破碎机进行生产。

将另一份石英砂样烘干,然后利用试验用标准筛分机筛分,分离出40-70目石英砂255克,70-140目石英砂190克。利用显微镜分别测试,40-70目石英砂圆度为0.45、球度为0.55;70-140目石英砂的圆度为0.5、球度为0.55。利用压力试验机分别测试,40-70目石英砂35MPa下的破碎率为21.7%、28MPa下的破碎率为14.3%、21MPa下的破碎率为10.3%、70-140目石英砂在35MPa下的破碎率为13.9%、28MPa下的破碎率为10.4%、21MPa下的破碎率为8.4%。测试结果见表4-1(处理前)。

启动叶轮直径为600毫米、转速为1900转/分钟的立轴式破碎机,将上述石英砂100吨,利用皮带输送机均匀加入至破碎机进料口,石英砂经破碎机破碎腔自动处理后,自动从下部出料口出料。

对立轴式破碎机出料口的石英砂取样1000克并分为两份、每份500克,一份用于进行石英砂浊度和水份检测,一份用于室内烘干后进行筛分和破碎率测定。

经检测,石英砂颗粒浊度为237FTU,含水量为7.7%。需要进行清洗和干燥。

将另一份石英砂样用清水清洗至浊度小于100FTU,然后烘干,再用试验用标准筛分机筛分,分离出40-70目石英砂229克,70-140目石英砂205克。利用显微镜分别测试,40-70目石英砂圆度为0.7、球度为0.7;70-140目石英砂的圆度为0.75、球度为0.75。利用压力试验机分别测试,40-70目石英砂35MPa下的破碎率为14.2%、28MPa下的破碎率为8.5%、21MPa下的破碎率为4.7%;70-140目石英砂在35MPa下的破碎率为7.2%、28MPa下的破碎率为5.6%、21MPa下的破碎率为2.7%。测试结果见表4-1(处理后)。

表4-1实施例4压裂用石英砂支撑剂成品测试结果

将立轴式破碎机出料口的石英砂利用水车式洗砂机清洗一遍,经三筒烘干机进行烘干,烘干机出料口温度为110℃、出料口石英砂颗粒经取样检测水份含量为2.7%。出料后的烘干石英砂经冷却至40℃以下后,用提升机输送至摇摆筛进行筛分,摇摆筛安装有三层筛网和四个出料口,分别为40目、70目、140目筛,每层筛面有一个出料口,140目筛下还有一个出料口。

从摇摆筛70目筛网出口收集的石英砂为40-70目,经检测,35MPa下的破碎率为14.1%,28MPa下的破碎率为8.3%,符合石油行业标准要求的28MPa以内压裂用石英砂支撑剂要求。

从摇摆筛140目筛网出口收集的石英砂为70-140目,经检测,35MPa下的破碎率为7.4%,符合石油行业标准要求的35MPa以内压裂用石英砂支撑剂要求。

从摇摆筛40目筛网出口收集的石英砂,以及140目筛下出口收集的石英砂均为副产物,另为它用。

相应的测试结果见表4-2。

表4-2实施例4压裂用石英砂支撑剂成品测试结果

实施例5:

对采购于湖北襄樊的70吨汉江砂颗粒原材料进行取样1000克并分为两份、每份500克,一份用于进行石英砂含泥量、粒径及水份的检测,一份用于室内烘干后进行筛分和破碎率测定。该石英砂采购入厂前已经经过专业洗砂厂进行过清洗和初步分筛。

经检测,石英砂颗粒中含泥0.11%,粒径大于1.2毫米的筛余量为3.81%,含水量为7.1%,需要进行筛分。

将上述石英砂颗粒原材料用带1.1毫米筛网的振动筛进行筛分,将1.1毫米以上的大颗粒进行分离。

将另一份石英砂样烘干,然后利用试验用标准筛分机筛分,分离出20-40目石英砂301克、40-70目石英砂190克,70-140目石英砂9克。利用显微镜分别测试,20-40目石英砂圆度为0.45、球度为0.45;40-70目石英砂的圆度为0.5、球度为0.5。利用压力试验机分别测试,20-40目石英砂28MPa下的破碎率为19.6%、21MPa下的破碎率为13.7%;40-70目石英砂在28MPa下的破碎率为14.2%、21MPa下的破碎率为11.1%。测试结果见表5-1(处理前)。

启动叶轮直径为900毫米、转速为1700转/分钟的立轴式破碎机,将上述石英砂70吨,利用皮带输送机均匀加入至破碎机进料口,石英砂经破碎机破碎腔自动处理后,自动从下部出料口出料。

对立轴式破碎机出料口的石英砂取样1000克并分为两份、每份500克,一份用于进行石英砂浊度和水份检测,一份用于室内烘干后进行筛分和破碎率测定。

经检测,石英砂颗粒浊度为87FTU,含水量为6.8%。需要进行干燥。

将另一份石英砂样烘干,然后利用试验用标准筛分机筛分,分离出20-40目石英砂268克、40-70目石英砂207克,70-140目石英砂10.1克。利用显微镜分别测试,20-40目石英砂圆度为0.65、球度为0.65;40-70目石英砂的圆度为0.7、球度为0.7。利用压力试验机分别测试,20-40目石英砂28MPa下的破碎率为13.1%、21MPa下的破碎率为7.6%;40-70目石英砂在28MPa下的破碎率为8.6%、21MPa下的破碎率为5.3%。测试结果见表5-1(处理后)。

表5-1实施例5压裂用石英砂支撑剂成品测试结果

将立轴式破碎机出料口的石英砂利用三筒烘干机进行烘干,烘干机出料口温度为97℃、出料口石英砂颗粒经取样检测水份含量为3.7%。出料后的烘干石英砂经冷却至40℃以下后,用提升机输送至摇摆筛进行筛分,摇摆筛安装有三层筛网和四个出料口,分别为20目、40目、70目筛,每层筛面有一个出料口,70目筛下还有一个出料口。

从摇摆筛40目筛网出口收集的石英砂为20-40目,经检测,28MPa下的破碎率为13.2%,21MPa下的破碎率为7.4%,符合石油行业标准要求的21MPa以内压裂用石英砂支撑剂要求。

从摇摆筛70目筛网出口收集的石英砂为40-70目,经检测,28MPa下的破碎率为8.3%,符合石油行业标准要求的28MPa以内压裂用石英砂支撑剂要求。

从摇摆筛20目筛网出口收集的石英砂,以及70目筛下出口收集的石英砂均为副产物,另为它用。

相应的测试结果见表5-2。

表5-2实施例5压裂用石英砂支撑剂成品测试结果

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种提高压裂用石英砂支撑剂抗压强度的制备方法

- 一种压裂支撑剂用石英砂及其制备方法和应用