外径检测仪

文献发布时间:2023-06-19 13:45:04

技术领域

本发明主要涉及工件检测的技术领域,具体涉及外径检测仪。

背景技术

作为传动系统中的关键部件,轴类零件精度的好坏对整个传动系统的工作性能有重要影响,为确保安装精度,需要测试轴类零件的外径、跳动和不圆度,从而防止因外径尺寸的偏差导致批量性生产不良的问题,在实际生产过程中,特别是批量生产中一般需通过测试设备严格控制轴类零件的外径、跳动和不圆度的精确度。

现有的外径检测设备,在检测轴类工件外径时需要人工将检测物放置在旋转头上,并进行手动旋转,操作不便效率低下,同时,如遇到较重的工件时,人工操作更加不便,因此现在亟需外径检测仪可以将待检测工件输送至指定位置,并自动对齐顶针进行检测。

发明内容

本发明主要提供了外径检测仪,用以解决上述背景技术中提出的技术问题。

本发明解决上述技术问题采用的技术方案为:

外径检测仪,包括检测台和固设于所述检测台上的测笔,还包括:载物台,通过水平驱动组件活动连接于所述检测台;以及第一旋转夹紧组件,设于所述测笔下方,可以将工件夹紧后旋转;其中,所述载物台还设有竖直驱动组件,可以对所述载物台顶部的工件进行升降。

优选的,所述水平驱动组件包括:第一电机,固设于所述检测台;以及第一同步轮,活动连接于所述检测台; 其中,所述第一电机和所述第一同步轮通过第一同步带传动连接;所述载物台固设于所述同步带。

优选的,所述第一旋转夹紧组件包括:第一丝杆,活动连接于所述检测台,由固设于所述检测台的第二电机驱动转动;以及一对第一顶针,通过第一轴承座活动连接于所述第一丝杆;其中,所述第一顶针传动连接于固设于所述第一轴承座上的第三电机输出端。

优选的,所述竖直驱动组件包括:第一安装板;第二安装板,通过第一连接件固设于所述第一安装板底部;第二丝杆,其一端固设有第二同步轮,所述第二同步轮和固设于所述第二安装板的第四电机通过第二同步带传动连接;第三安装板,固设有第二轴承座,所述第二轴承座和所述第二丝杆传动连接;以及第四安装板,通过第二连接件固设于所述第三安装板顶部。

优选的,还包括:吹气嘴,固设于所述载物台;以及第二旋转夹紧组件,设于所述吹气嘴下方,可以将工件夹紧后旋转。

优选的,所述第二旋转夹紧组件包括:水平导轨,固设于所述载物台;一对第二顶针,其中一个所述第二顶针通过第五安装板滑动连接于所述水平导轨,另一个所述第二顶针传动连接于固设于所述载物台的第五电机输出端;以及一对齿条,其中一个所述齿条固设于所述第五安装板,另一个所述齿条传动连接于固设于所述载物台的气缸;其中,一对所述齿条均和活动连接于所述载物台的齿轮相啮合。

优选的,还设有通过气杆传动连接于所述载物台的升降门。

优选的,所述第四安装板顶部固设有托块,所述托块顶部开设有V型凹陷。

与现有技术相比,本发明的有益效果为:

(1)本发明实现了在线全检,提高了设备的嫁动率,减少的人工工作量,也减轻了人员的投入。

(2)本发明可试用于不同长度,不同直径的产品,尤其适用于螺杆类产品。

(3)本发明不受产品低点的影响,测头可直接接触到产品的顶点,且可在较大的面积中找到顶点,同时还能测出产品的锥度,检查产品的范围长度150至450毫米,外径范围60至155毫米

(4)本发明设备带有动力径向驱动,可旋转多个角度,测量外径,跳动。

(5)本发明采用高精密接触式测量传感器,检测精度0.01mm,可通过上传模拟量数据,配合机床自动进行刀补。

以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

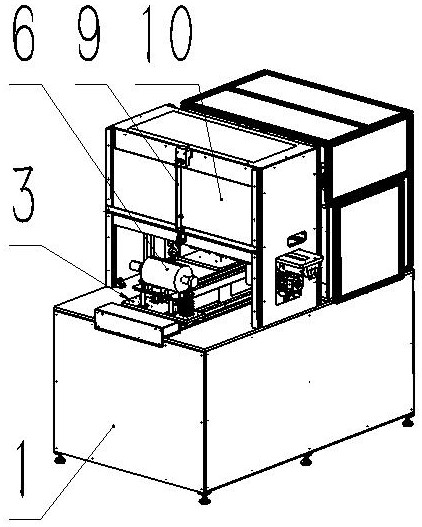

图1为本发明的整体结构示意图;

图2为本发明的隐藏壳体后整体结构示意图;

图3为本发明的水平驱动组件及载物台结构示意图;

图4为本发明的载物台结构示意图;

图5为本发明的图4的A处结构放大图

图6为本发明的第二旋转夹紧组件结构示意图

图7为本发明的第一旋转夹紧组件结构示意图

图8为本发明的第一旋转夹紧组件另一视角结构示意图。

图中:1检测台;

2测笔;

3载物台;301第一安装板;302第二安装板;303第一连接件;304第二丝杆;305第二同步轮;306第四电机;307第二同步带;308第三安装板;309第二轴承座;310第四安装板;311第二连接件;312托块;

4第一旋转夹紧组件;401第一丝杆;402第一顶针;403第二电机;404第一轴承座;405第三电机;

5水平驱动组件;501第一电机;502第一同步轮;503第一同步带;

6工件;

7吹气嘴;

8第二旋转夹紧组件;801水平导轨;802第二顶针;803第五安装板;804第五电机;805齿条;806气缸;807齿轮;

9气杆;

10升降门。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请着重参照附图1-8,本发明提供了外径检测仪,包括检测台1和固设于检测台1上的测笔2,还包括:载物台3以及第一旋转夹紧组件4,载物台3通过水平驱动组件5活动连接于检测台1,第一旋转夹紧组件设于测笔2下方,可以将工件6夹紧后旋转,载物台3还包括竖直驱动组件,可以对载物台3顶部的工件6进行升降。

可以理解的,第一旋转夹紧组件4用于将工件6夹紧后旋转,本发明对于第一旋转夹紧组件4的具体结构原理等不作要求。

可以理解的,水平驱动组件5用于对载物台3进行水平方向的传动,本发明对于水平驱动组件5的具体结构原理等不作要求。

可以理解的,竖直驱动组件用于将工件6进行竖直方向的升降,本发明对于竖直驱动组件的具体结构原理等不作要求。

本发明采用上述的结构设置,先是将工件6置于载物台3上,利用水平驱动组件5传送载物台3及工件6至指定待检测位置,再通过载物台3自身的竖直驱动组件将工件6传至指定高度,再利用第一旋转4夹紧组件将工件6夹紧后旋转,最后进行相关的检测作业,因此本实施例提供的外径检测仪,能够解决现有技术中工件6需要人工夹紧旋转进行检测,效率低下的技术问题。

考虑到水平驱动组件5的具体实现,在上述实施例的基础上,本发明再提供一个优选的技术方案,水平驱动组件5包括:第一电机501以及第一同步轮502,第一电机501固设于检测台1,第一同步轮502活动连接于检测台1,第一电机501和第一同步轮502通过第一同步带503传动连接;载物台3固设于同步带503,即载物台3在水平方向上的移动依靠第一电机501驱动同步带503来实现。

考虑到第一旋转夹紧组件4的具体实现,在上述实施例的基础上,本发明再提供一个优选的技术方案,第一旋转夹紧组件4包括:第一丝杆401以及一对第一顶针402,第一丝杆401活动连接于检测台1,由固设于检测台1的第二电机403驱动转动,一对第一顶针402通过第一轴承座404活动连接于第一丝杆401,第一顶针402传动连接于固设于第一轴承座404上的第三电机405输出端,即第二电机403驱动第一丝杆401,进而驱动第一轴承座404带动一对第一顶针402对工件6进行夹紧,然后再利用第一轴承座404上的第三电机405驱动第一顶针402转动,进而带动工件6进行转动,进行所需的检测作业。

考虑到竖直驱动组件的具体实现,在上述实施例的基础上,本发明再提供一个优选的技术方案,竖直驱动组件包括第一安装板301,第二安装板302,第二丝杆304,第三安装板308以及第四安装板310,第二安装板302通过第一连接件303固设于第一安装板301底部,第二丝杆304一端固设有第二同步轮305,第二同步轮305和固设于第二安装板302的第四电机306通过第二同步带307传动连接,第三安装板308上固设有第二轴承座309,第二轴承座309和第二丝杆304传动连接,第四安装板310通过第二连接件311固设于第三安装板308顶部,即第一安装板301和第二安装板302保持竖直高度不变,固设于第二安装板302的第四电机306通过第二同步带307传动连接第二同步轮305,进而带动第二丝杆304及与其转动连接的第二轴承座309,最终实现第三安装板308和第四安装板310在竖直方向上的高度调节。

考虑到工件6在检测作业前可以进行初步清洁,在上述实施例的基础上,本发明再提供一个优选的技术方案,还包括吹气嘴7以及第二旋转夹紧组件8,吹气嘴7固设于载物台1,第二旋转夹紧组件8设于吹气嘴7下方,可以将工件6夹紧后旋转,工件6在检测前,如果表面带有杂质,容易造成检测误差,为了避免这种误差,本发明在检测机构前增设了清洁工位,利用第二旋转夹紧组件8将工件6夹紧后边旋转,边用吹气嘴7对工件6吹气清理,提高最后检测的精确度。

考虑到第二旋转夹紧组件8的具体实现,在上述实施例的基础上,本发明再提供一个优选的技术方案,第二旋转夹紧组件8包括水平导轨801,一对第二顶针802以及一对齿条805,水平导轨801固设于载物台1,一对第二顶针802其中一个通过第五安装板803滑动连接于水平导轨801,另一个第二顶针802传动连接于固设于载物台1的第五电机804输出端,一对齿条805其中一个固设于第五安装板803,另一个齿条805传动连接于固设于载物台1的气缸806,一对齿条805均和活动连接于载物台1的齿轮807相啮合,即气缸806驱动一个一个齿条805移动,活动连接于载物台1的齿轮807与其相啮合,进而带动另一个齿条805移动,与其固定连接的第五安装板803带动一个第二顶针802一起移动,配合另一个第二顶针802,对工件6夹紧,再通过第五电机804驱动第二顶针802转动,使得工件6同步转动,进行清理作业。

考虑到避免清理时将工件6上的杂质吹落到装置其他位置,在上述实施例的基础上,本发明再提供一个优选的技术方案,还设有通过气杆9传动连接于载物台1的升降门10,当工件6达到清理机构指定位置时,升降门10落下,隔开工件6,形成一相对封闭的空间,避免了杂质吹落到装置其他位置,增加整体装置清理难度。

考虑到可以托起轴类工件6,在上述实施例的基础上,本发明再提供一个优选的技术方案,第四安装板310顶部固设有托块312,托块312顶部开设有V型凹陷,V型凹陷可以更好的更稳定的托起轴类工件6。

整体工作流程:

先待检工件6通过人工或者机械方式置于载物台3上。

清理机构的升降门10升起,载物台3带着工件6通过水平驱动组件5运动至吹气嘴7下方,随后升降门10关闭,竖直驱动组件将工件6顶升至第二旋转夹紧组件8中心处,将工件6夹紧并旋转,旋转的同时,吹气开始工作,除去工件6表面的杂质,避免杂质造成检测误差,吹气清理完成后,竖直驱动组件上升,第二旋转夹紧组件8松开,工件6落回载物台3上,竖直驱动组件下降至正常高度,与之同时升降门10打开。

载物台3带着工件6通过水平驱动组件5运动至检测机构处,竖直驱动组件将工件6顶升至第一旋转夹紧组件4中心处,将工件6夹紧并旋转,测笔2运动,测笔2笔尖接触工件6,完成对其的多段圆周直径测量,测量完成后竖直驱动组件上升,第一旋转夹紧组件4松开,工件6落回载物台3上,竖直驱动组件下降至正常高度,载物台3运动至最初位置。

后续检测的数据可以通过检测软件进行存储并分析,合格品流入下一环节,不合格品可通过警报提醒人工排除,或者机械手将其抓走放入不合格品盒内。

上述结合附图对发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

- 外径检测仪

- 一种用于大直径轴承内外径尺寸测量的检测仪