一种漏斗式散货装料机的自动装料控制系统及方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及散货码头、矿山等装载设备领域,尤其涉及一种漏斗式散货装料机的自动装料控制系统及方法。

背景技术

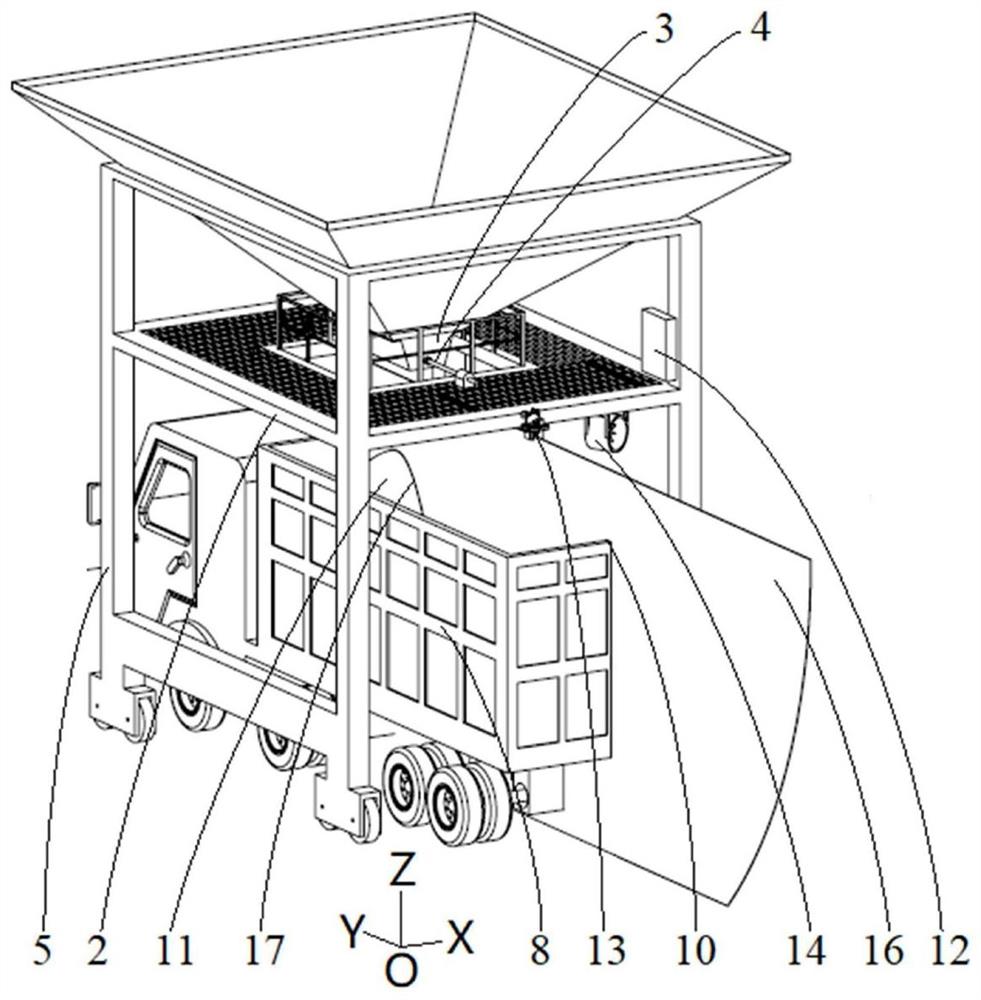

在散货码头的陆侧装料作业,目前最为普遍的、采用贯通式车道作业模式的漏斗式散货装料机和带有篷盖的箱式散料运输卡车(如图1所示,其中卡车没有装上篷盖)。现说明如下:

1、漏斗式散货装料机为框架结构的装料机,包括如下结构要素:

1)漏斗:为倒置的正四棱锥形状的散料容器,位于装料机上方,用于临时存放散料起重机用抓斗从散料货船上抓取的散料,下方为正方形出料口。

2)装料平台:位于装料机中部,配有行走通道、栏杆和设备支撑结构,中央为正方形开孔,与漏斗的出料口匹配。

3)下料闸门:安装在漏斗出料口上,下料口为矩形,长度恒定;闸门带有控制杆,用于操控下料口的位置和宽度,从而控制实际下料的位置和流量。控制杆延伸并固定至装料平台的实体部分,在传统的人工作业模式下,由位于装料平台上的操作人员操控。

4)门腿:四根柱式垂直支撑腿,构成长方形框架,支撑漏斗和装料平台。

5)行车通道:位于装料平台下方地面、两对门腿之间的通道,一侧为入口,供散料运输卡车进入装料平台下方并完成装料。

2、散料运输卡车:箱式货车,货箱内部为长方体空间,通过散货装料机行车通道进入下料平台下方后,从下料闸门接收下料并完成运输。

上述漏斗式散货装料机的典型装料流程为:

1、进场:散料运输卡车由装料机行车通道进入下料平台下方;

2、首次装料对位:装料操作员指挥散料运输卡车司机进行首次装料对位,使车厢前部适当位置与下料闸门对准;

3、首次装料:首次装料对位完成后,操作员使用控制杆将下料闸门打开至中央位置,对车厢左右方向中部装料(初装),装料过程中持续观察料堆高度,避免料堆高度超过车厢挡板高度;中部装料完成后,将下料闸门分别打开至左右位置,对左侧和右侧进行补装,补装过程中也需要持续观察料堆高度;

4、后续装料对位:首次装料完成后,操作员根据首次装料的料堆形状确定下次装料的车厢位置,指挥卡车司机完成对位;

5、后续装料:后续装料对位完成后,操作员使用控制杆完成初装和补装。后续装料对位和装料过程重复进行,直到车厢基本装满;

6、末次装料对位:当料堆已经铺满整个车厢箱底时,操作员根据料堆情况决定是否需要进行末次装料,如果需要,指挥卡车司机完成末次对位。

7、末次装料:末次装料对位完成后,操作员使用控制杆完成初装和补装,需确保下料不会洒落至车厢后挡板外部。

采用上述装料作业流程,存在如下的缺陷和风险:

1、装料速度和装料质量取决于下料闸门操作员的操作技能、责任心,如果技能生疏或责任心不强,会导致实际装载效果不佳,发生欠载、超载、外溢等不良后果;

2、装料质量还取决于装料操作员与卡车司机的配合。如果卡车司机疏于配合,对位时间过长或对位不准,也会导致实际装料时间超长、装载效果不佳等不良后果;

3、装料操作员与卡车司机之间的没有有效的沟通手段,目前只能依靠敲击金属物体等原始方式进行交互,操作配合效果不确定,取决于双方的临场发挥;

4、装料作业现场扬尘严重,工作环境恶劣,危害装料操作员的身体健康;

5、散料起重机对漏斗补料时冲击力很大,装料机整体结构存在老化和受损风险,一旦超过临界,在漏斗补料时可能发生垮塌,危及装料操作员的人身安全。

发明内容

有鉴于现有技术的上述缺陷,本发明的目的是提供一种漏斗式散货装料机的自动装料控制系统和方法,通过设置相应的传感器、设备,实现作业工况参数的自动化采集和作业控制,能够有效解决传统的人工作业模式在装载质量和作业时间方面存在的问题,消除原有的各种安全隐患,确保生产安全,提高生产效率。

为实现上述目的,本发明提供了一种漏斗式散货装料机的自动装料控制系统,包括漏斗式散货装料机结构组件、系统控制器、激光扫描仪和作业引导显示屏;

所述漏斗式散货装料机结构组件包括漏斗、装料平台、下料闸门和支撑结构,所述漏斗固定在所述装料平台上,在所述漏斗下方的装料口处安装有所述下料闸门,所述支撑结构用于固定所述装料平台,并在所述装料口下方形成行车通道;

所述激光扫描仪用于对漏斗式散货装料机的行车通道内的进场卡车进行纵向垂直扫描,获取作业截面数据;

所述系统控制器用于接收所述作业截面数据,控制下料闸门,及发出行车指示信息,通过作业截面数据提取作业工况参数,从而实现所述漏斗式散货装料机的自动装料控制;

所述作业引导显示屏用于向进场卡车司机显示所述行车指示信息,以引导所述进场卡车司机完成所述进场卡车和所述漏斗式散货装料机的对位。

进一步的,所述激光扫描仪安装于所述装料平台下方,且在装料平台的行车通道入口处上方,其出光点高度低于装料平台下底面且高于卡车最高高度,其激光扫描面与下料闸门的垂直于地面的纵向中轴面重合,对行车通道内的进场卡车进行纵向垂直扫描,获取作业截面数据。

进一步的,还包括除尘装置,所述除尘装置用于去除在装料时产生的烟尘,避免装料过程中产生的烟尘影响所述激光扫描仪对所述进场卡车的扫描。

进一步的,所述除尘装置为驱尘风扇,所述驱尘风扇安装在所述激光扫描仪的左侧或右侧,主风轴指向下料闸门正下方,用于驱散装料过程中产生的烟尘。

进一步的,所述作业引导显示屏为高亮度室外型图文显示屏,安装在所述行车通道出口前方适于进场卡车司机观察的位置。

进一步的,所述系统控制器安装在漏斗式散货装料机的装料平台上。

为实现上述目的,本发明还提供了一种漏斗式散货装料机的自动装料控制方法,应用于如上所述的自动装料控制系统,包括:

步骤S1:采用激光扫描仪对漏斗式散货装料机的行车通道内的进场目标进行纵向垂直扫描并生成作业截面数据;

步骤S2,系统控制器从所述作业截面数据得到所述进场目标的纵向截面轮廓,并根据所述纵向截面轮廓识别进场目标是否为卡车;

步骤S3,当进场目标识别为卡车后,根据所述纵向截面轮廓确定装料条件和装料对位位置,对所述漏斗式散货装料机的下料闸门实施控制,及向进场卡车司机发出行车指示信息以对行车通道内的进场卡车提供对位引导;

步骤S4,由作业引导显示屏显示行车指示信息,引导进场卡车司机对在所述行车通道装料的进场卡车和所述漏斗式散货装料机进行对位控制。

进一步的,从所述纵向截面轮廓提取的工况参数包括:箱底高度、车厢后挡板顶点、车厢前挡板顶点、当前料堆顶点和当前料堆尾点;所述车厢后挡板顶点用于确定装料对位位置;所述箱底高度、车厢前挡板顶点、当前料堆顶点和当前料堆尾点用于确定装料条件;所述行车指示信息包括卡车当前的对位偏差量、保持驻车信息和离场信息。

进一步的,步骤S3中对所述漏斗式散货装料机的下料闸门实施控制,包括:

步骤S310:当所述纵向截面轮廓满足首次装料条件,则根据首次装料对位位置引导卡车完成首次装料对位,在卡车正确停驻于首次装料对位位置后,执行首次装料的初装和补装;

步骤S320:当所述纵向截面轮廓满足后续装料条件,则引导卡车完成后续装料对位,在卡车正确停驻于后续装料对位位置后,执行后续补装;

步骤S330:当所述纵向截面轮廓满足末次装料条件,则引导卡车完成末次装料对位,在卡车正确停驻于末次装料对位位置后,执行末次补装;在末次补装执行后,向作业引导显示屏发送离场信息,提示卡车离场。

进一步的,所述装料对位的方法为:持续检测进场卡车纵向截面轮廓中的后挡板顶点,对卡车持续定位;根据进场卡车的后挡板顶点的位置,计算装料对位位置和当前的卡车对位偏差量,向作业引导显示屏发送对位偏差量,引导卡车完成装料对位。

进一步的,在步骤S310、步骤S320执行后,还包括除尘步骤,用于去除在装料时产生的烟尘。

进一步的,所述步骤S310包括:

步骤S311,卡车正确停驻于首次装料对位位置后,向作业引导显示屏发送保持驻车信息,计算初装的闸门开启时间,开启闸门完成首次装料的初装;

步骤S312,从进场卡车纵向截面轮廓检测当前料堆顶点和尾点,计算当前料堆的高度、半长和实际散料粘滞度;

步骤S313,计算各项补装的闸门开启时间,开启闸门完成首次装料的补装。

进一步的,所述步骤S320包括:

步骤S321,从进场卡车纵向截面轮廓中检测当前料堆顶点和当前料堆尾点,计算当前料堆的高度、半长;根据当前料堆顶点、当前料堆尾点、当前料堆的高度、半长,确认进场卡车装料状态满足后续装料条件;

步骤S322,计算后续/末次装料对位位置和当前的卡车对位偏差量,向作业引导显示屏发送对位信息,引导卡车完成后续装料对位;

步骤S323,卡车正确停驻于后续装料对位位置后,向作业引导显示屏发送保持驻车信息,计算初装的闸门开启时间,开启闸门完成后续装料的初装;

步骤S324,从进场卡车纵向截面轮廓中检测当前料堆顶点和当前料堆尾点,计算当前料堆的高度、半长,确认进场卡车装料状态满足后续装料补装条件;

步骤S325,计算各项补装的闸门开启时间,开启闸门完成后续装料的补装;

所述步骤S330包括:

步骤S331,从进场卡车纵向截面轮廓中检测当前料堆顶点和当前料堆尾点,计算当前料堆的高度、半长,确认进场卡车装料状态满足末次装料条件;

步骤S332,计算末次装料对位位置和当前的卡车对位偏差量,向作业引导显示屏发送对位信息,引导卡车完成末次装料对位;

步骤S333,卡车正确停驻于末次装料对位位置后,向作业引导显示屏发送保持驻车信息,计算初装的闸门开启时间,开启闸门完成末次装料的初装;

步骤S334,从进场卡车纵向截面轮廓中检测当前料堆顶点和当前料堆尾点,计算当前料堆的高度、半长,确认进场卡车装料状态满足末次装料补装条件;

步骤S335,计算各项补装的闸门开启时间,开启闸门完成后续/末次装料的补装。

本发明的漏斗式散货装料机的自动装料控制系统通过纵向激光扫描仪获取进场卡车的作业截面数据,并从作业截面数据提取作业工况参数,通过作业工况参数实现装料作业过程中下料闸门的自动控制,同时通过作业引导显示屏向卡车司机发出行车指示信息,确保卡车准确对位,能够有效解决传统的人工作业模式在装载质量和作业时间方面存在的问题,消除原有的各种安全隐患,确保生产安全,提高生产效率。

附图说明

图1是现有技术的漏斗式散货装料机的结构示意图;

图2是本发明的漏斗式散货装料机在第一视角的结构示意图;

图3是本发明的漏斗式散货装料机在第二视角的结构示意图;

图4是散料运输卡车结构及激光扫描面示意图;

图5为自动装料控制系统的结构框图;

图6为系统控制器的处理流程图;

图7为散料运输卡车纵向截面轮廓特征点示意图;

图8为行车指示信息的显示示例。

附图标记:

1:漏斗;2:装料平台;3:下料闸门;4:闸门控制杆;5:门腿;6:行车通道;7:卡车;8:车厢;9:车厢前挡板;10:车厢后挡板;11当前料堆;12:系统控制器;13:纵向激光扫描仪;14:驱尘风扇;15:作业引导显示屏;16:激光扫描面;17:纵向截面轮廓;18:车厢底板;19:当前料堆顶点;20:当前料堆尾点;21:以太网。

具体实施方式

为进一步说明各实施例,本发明提供有附图。这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

现结合附图和具体实施方式对本发明进一步说明。

实施例1

如图2、图3、图4和图5所示,本发明公开了一种漏斗式散货装料机的自动装料控制系统包括漏斗式散货装料机结构组件(包括:漏斗1、装料平台2、下料闸门3、闸门控制杆4、门腿5等部件及位于装料平台2下方地面、两对门腿5之间的行车通道6)及安装于其上的系统控制器12、纵向激光扫描仪13、驱尘风扇14和作业引导显示屏15。各部件简要说明如下:

1)系统控制器12:安装在漏斗式散货装料机的装料平台2上的适当位置,作为系统控制中枢,完成对位引导和下料闸门3的控制。

2)纵向激光扫描仪13:安装在装料平台2的行车通道入口处上方,出光点高度低于装料平台2下底面且高于卡车7的最高高度,激光扫描面16与下料闸门3的垂直于地面的纵向中轴面重合,对行车通道内的目标进行纵向垂直扫描并生成实时作业截面数据,并通过以太网发送给系统控制器12。系统控制器12将作业截面数据变换到装料机坐标系,得到进场目标的纵向截面轮廓17。纵向截面轮廓17中位于垂直于地面的扫描角度上的扫描点称为垂直扫描点。

3)驱尘风扇14:优选设置,安装在纵向激光扫描仪13左侧或右侧,主风轴指向下料闸门3正下方。首次装料的初装和每次装料的右侧补装结束后,系统控制器12启动驱尘风扇14,按预置的驱尘时间对当前料堆进行驱尘,避免装料过程中产生的烟尘影响纵向激光扫描仪13对当前料堆的扫描。

4)作业引导显示屏15:为高亮度室外型大尺寸图文显示屏,安装在行车通道出口处适于进场卡车司机观察的位置:和行车通道内卡车的驾驶位同侧,且具有一定高度,方便卡车司机平视;系统控制器12通过以太网连接作业引导显示屏15,发送行车指示信息。每次装料开始前,行车指示信息为卡车当前的对位偏差量;每次装料过程中,行车指示信息为“保持驻车”;末次装料结束后,行车指示信息为“请离场”。如图8所示。

实施例2

本发明还公开了一种漏斗式散货装料机的自动装料控制方法,该控制方法由系统控制器12执行。如图6所示,系统控制器12按顺序完成如下处理流程:

1)从纵向激光扫描仪13获取实时作业截面数据,经过坐标系变换转换为进场目标纵向截面轮廓17,基于进场目标纵向截面轮廓17完成进场卡车检测;

2)确认进场目标为卡车7后,从其纵向截面轮廓17中识别车厢后挡板10的顶点、车厢前挡板9的顶点和扫描仪正下方的车厢底板18所在箱底点,计算箱底高度、车厢挡板高度和箱长;

3)持续检测进场卡车7的纵向截面轮廓17中的车厢后挡板10的顶点,对卡车7持续定位;

4)计算首次装料对位位置和当前的卡车对位偏差量,向作业引导显示屏15发送对位信息,引导卡车7完成首次装料对位;

5)卡车7正确停驻于首次装料对位位置后,向作业引导显示屏15发送保持驻车信息,计算初装的闸门开启时间,开启闸门完成首次装料的初装;

6)首次装料初装完成后,启动驱尘风扇14进行驱尘;

7)驱尘结束后,从进场卡车7的纵向截面轮廓17检测当前料堆顶点19和当前料堆尾点20,计算当前料堆的高度、半长和实际散料粘滞度;

8)计算各项补装的闸门开启时间,开启闸门完成首次装料的补装;

9)右侧补装完成后,启动驱尘风扇14进行驱尘;

10)驱尘结束后,从进场卡车7的纵向截面轮廓17中检测当前料堆顶点19和当前料堆尾点20,计算当前料堆的高度、半长;判定是否满足末次装料条件,如满足则进行末次装料,确定末次装料对位位置,否则进行后续装料,确定后续装料对位位置;

11)计算后续/末次装料对位位置和当前的卡车对位偏差量,向作业引导显示屏15发送对位信息,引导卡车7完成后续/末次装料对位;

12)卡车7正确停驻于后续装料对位位置后,向作业引导显示屏15发送保持驻车信息,计算初装的闸门开启时间,开启闸门完成后续/末次装料的初装;

13)后续/末次装料初装完成后,启动驱尘风扇14进行驱尘;

14)驱尘结束后,从进场卡车7的纵向截面轮廓17中检测当前料堆顶点19和当前料堆尾点20,计算当前料堆的高度、半长;

15)计算各项补装的闸门开启时间,开启闸门完成后续/末次装料的补装;

16)右侧补装完成后,启动驱尘风扇14进行驱尘;

17)重复10~16的过程,完成后续/末次装料;

18)末次装料完成后向作业引导显示屏15发送离场信息,提示卡车7离场。

当未安装驱尘风扇14时,跳过步骤6)、9)、13)和16),或在步骤6)、9)、13)和16)中采用其它方式除尘。

本自动进料控制系统使用的当前作业工况参数包括:散料运输卡车的结构参数、位置,以及车厢内当前料堆的形状参数。如图7所示,这些参数包括:箱底高度TCB

在上述流程中,通过如下的装料对位方法完成进场卡车的定位:持续检测进场卡车纵向截面轮廓中的后挡板顶点BPPos,对卡车持续定位;根据进场卡车的后挡板顶点的位置,计算装料对位位置和当前的卡车对位偏差量,向作业引导显示屏发送对位偏差量,引导卡车完成装料对位。

如图8所示,给出了作业引导显示屏的显示示例,显示的内容包括:对位偏差量的数值、“保持驻车”和“请离场”等信息。

本发明的漏斗式散货装料机的自动装料控制系统通过纵向激光扫描仪获取进场卡车的作业截面数据,并从作业截面数据提取作业工况参数,通过作业工况参数实现装料作业过程中下料闸门的自动控制,同时通过作业引导显示屏向卡车司机发出行车指示信息,确保卡车准确对位,能够有效解决传统的人工作业模式在装载质量和作业时间方面存在的问题,消除原有的各种安全隐患,确保生产安全,提高生产效率。

尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

- 一种漏斗式散货装料机的自动装料控制系统及方法

- 金属镁还原罐气动式机械自动化扒渣装料一体机的供风输料管道的扒渣或装料的齿槽喷嘴